Обработка цилиндрических поверхностей на токарном станке

Токарный станок очень часто применяется для обработки деталей, поверхность которых имеет форму тел вращения. Большинство из этих элементов широко используется в машиностроении. Это могут быть, к примеру, валики или втулки.

Обработка цилиндрических поверхностей на токарном станке осуществляется с применением специальных инструментов. Чаще всего используются резцы для продольного обтачивания. Они бывают черновыми и чистовыми.

Предназначение первых заключается в том, что они применяются для грубого обтачивания. То есть их использование необходимо для обдирки, которая производится с целью быстрого снятия металла. Именно за счет этого такие резцы еще получили название обдирочных. На рисунке представлены непосредственно прямой (а) и отогнутый (б) варианты.

Как правило, такие детали выпускаются со специальной пластиной. Она может:

- привариваться;

- фиксироваться механически;

- припаиваться;

- иметь длинную режущую кромку.

При этом вершина изделия закругляется по радиусу, который равен 1-2 мм. Каждый из представленных выше резцов применяется в отдельном случае. Так, отогнутый вариант гораздо удобнее, когда необходимо обточить поверхность деталей, которая находится около кулачков патрона, или же нужно подрезать торцы. Использование этого резца не обеспечивает хорошего качества обработанного покрытия.

Именно поэтому следующим этапом является применение чистового варианта. Такие приспособления позволяют получить точные размеры и чистую, ровную поверхность. Чистовые резцы представлены в нескольких вариациях: а – нормальный, б – имеющий широкую режущую кромку, в – конструкции В. Колесова.

По сравнению с первым этот вид отличается большим радиусом закругления. В данном случае он составляет 2-5 мм. Применение этого приспособления актуально в ситуации, когда выполняются чистовые работы, при этом должна обеспечиваться небольшая глубина резания и малая подача.

Обработка цилиндрических поверхностей на токарном станке и установка резца

Прежде чем будет осуществляться обработка цилиндрических поверхностей на токарном станке, нужно точно осуществить установку резца. При этом его выступающая часть не может быть больше 1,5 высоты стержня. В ином случае это приведет к тому, что резец будет пребывать в дрожащем состоянии.

Результат – поверхность обработана некачественно. Она не будет гладкой, могут образовываться волны и следы дробления.

На изображении ниже показано, каким образом должен быть установлен резец на токарном станке.

Лучше всего, когда резец находится на высоте центров станка. С данной целью применяются подкладки. При этом их число не может быть больше двух. Они помещаются непосредственно под всей опорной поверхностью резца.

Подкладка представлена в виде плоской стальной линейки, длина которой 15-20 см. Ее верхняя и нижняя поверхность являются строго параллельными.

Стоит отметить, что специалист, который работает на токарном станке, всегда должен иметь набор таких подкладок с разной толщиной. Это нужно для получения требуемой для установки высоты резца. Категорически не рекомендуется использовать случайные пластинки.

Для закрепления резцов широко применяются болты (не меньше чем 2). При этом они должны фиксироваться равномерно, а также затягиваться как можно туже. Это гарантирует надежность и прочность.

Новые технологии обработки цилиндрических поверхностей на токарном станке демонстрируются на ежегодной выставке «Металлообработка».

Источник

Обработка внутренних поверхностей

Сверление.Сверлением получают отверстия в сплошном материале диаметром от 0,3 до 20 мм. Неглубокие отверстия сверлят обыкновенными спиральными сверлами на первом этапе, получая точность 12 — 11 квалитет и 4-5 класс шероховатости.

Различают два метода сверления:

1) вращением сверла на сверлильных, расточных станках и обрабатывающих центрах;

2) вращением детали на станках токарной группы.

Второй метод специально используют для глубокого сверления (L/D>10). Для уменьшения бокового отжима сверла в момент врезания (когда L/D>3 ) предусматривают в предшествующем переходе засверливание отверстия коротким жестким сверлом либо сверлом центровочным. Из операции для токарных станков сверление всегда стремятся исключить, так как передвижение задней бабки станка и ручная подача утомительны и отнимают много времени.

Зенкерование.Зенкеры применяют для обработки отверстий диаметром примерно до 100 мм. Зенкеры имеют 3-4 и более режущих зуба и спиральные канавки, меньшей глубины, чем у сверла. Благодаря этому они обладают большей жесткостью, чем сверла, менее склонны к уводу и имеют большую, чем у резцов, производительность.

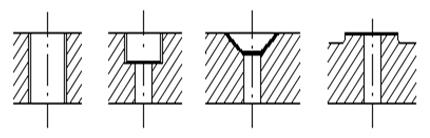

На первом этапе зенкерование применяют для обработки отверстий, полученных при отливке или штамповке заготовки, с точностью 12 квалитета и 4-5 класса шероховатости. Особенно часто зенкерование применяют на втором этапе после сверления с целью повысить точность отверстия и точность положения его оси. Улучшение первой характеристики точности обусловлено лучшей по сравнению со сверлом геометрией зенкера, а улучшение второй — большей жесткостью. При этом обеспечивается 11 квалитет точности отверстия по диаметру и шероховатость до 6 класса. Зенкерованием обрабатывают цилиндры, торцы, конусы (фаски) (рис. 7). Глубина резания при зенкеровании после сверления составляет от 0,4 до 0,8 мм.

Рис. 7. Способы зенкерования.

Развертывание.Развертыванием обрабатывают отверстия в том же диапазоне диаметров, что и зенкерованием. Развертки рассчитаны на снятия малого припуска (глубина резания 0,02-0,1 мм). Они отличаются от зенкеров большим числом зубьев и прямым направлением зубьев, меньшими углами в плане. Снятие разверткой большого припуска дает результаты по точности и производительности даже хуже, чем зенкерование. Предшествующей обработкой перед развертыванием обычно бывает зенкерование или растачивание, проводимое на втором этапе. Развертывание, проводимое на третьем этапе, обеспечивает точность 8-9 квалитета и шероховатость 7-8 класса. Для достижения более высокой точности необходимо осуществлять развертывание на четвертом этапе (после развертывания на третьем). Это позволит получить точность 6 квалитета и шероховатость 9-10 класса.

По методу выполнения различают развертывание:

— машинное (на станке);

— машинно-ручное (деталь или развертка удерживаются руками);

— ручное (слесарная операция).

Как процесс более тонкий, чем зенкерование, развертывание требует строгого совпадения оси развертки с осью обрабатываемого отверстия. Несовпадение приводит к разбиению отверстия. Поэтому при машинном развертывании развертку связывают со станком не жестко, а с помощью плавающей державки, позволяющей развертке самоустанавливаться по отверстию (при этом L>D). Таким образом, развертывание позволяет улучшить только первую характеристику точности обработки, а положение оси отверстия остается практически прежним. Развертывают открытые и полуоткрытые цилиндры и конусы (развертка коническая).

Характерным дефектом развертывания являются риски на обрабатываемой поверхности, возникающие вследствие случайного налипания обрабатываемого материала на зуб развертки.

При обработке на револьверных станках находят применение комбинированные инструменты (сверла, зенкеры, развертки), позволяющие совмещать переходы.

Диаметр сверла, зенкера, развертки, как всякого «мерного» инструмента, должен отвечать заданному диаметру отверстия.

Растачивание.Существуют два основных способа растачивания:

1) растачивание, при котором вращается деталь (станки токарной группы);

2) растачивание, при котором вращается инструмент (расточные станки, обрабатывающие центры, фрезерные станки с ПУ).

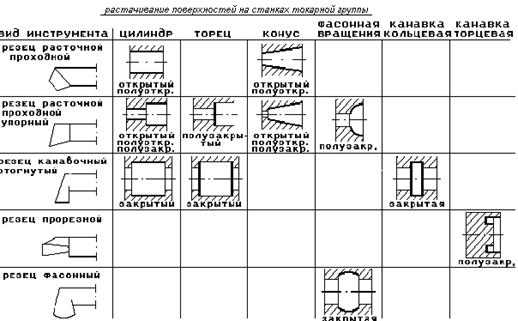

Растачивание резцом на станках токарной группы. Технологические возможности растачивания аналогичны точению. Растачивание резцом расточным на токарных станках (рис. 8) является во всех отношениях наиболее

универсальным методом обработки внутренних поверхностей. На токарных станках можно обрабатывать отверстия самых различных размеров с различной точностью (на 1, 2, 3 этапах) в разнообразных по форме и размерам деталях. Растачивание конусов осуществляется поворотом суппорта в отдельной операции, а на станках с ПУ как отдельный переход операции.

При обработке широких торцевых канавок сначала осуществляется расточка резцом канавочным отогнутым, а далее — резцом расточным упорным.

Растачивание вращающимся инструментом. Этот способ растачивания применяют, как правило, для обработки отверстий в крупных деталях, которые трудно или невозможно разместить и вращать на станках токарного типа. Подачу при растачивании может получать деталь (стол станка) или инструмент (шпиндель станка). При этом используется режущий и вспомогательный инструмент разного вида.

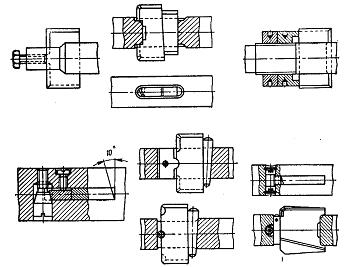

Резцы, закрепленные в державках (рис.9).

Борштанги — длинные державки с передним направлением. Способы крепления в борштанге: расточных резцов (рис.10); расточных пластин (рис.11). Расточные пластины это мерный инструмент, выставляемый на заданный диаметр растачиваемого отверстия.

Расточные блоки (рис. 12), в отличие от расточных пластин, это корпус со вставными резцами, положение которых можно регулировать.

Применение резцов оправдано при обработке большого диаметра и грубом растачивании на первом этапе. Пластины и блоки целесообразно применять при чистовом растачивании на втором и третьем этапах.

Типичными расточными операциями являются:

1) растачивание цилиндрических и торцевых поверхностей одиночного отверстия;

2) растачивание соосных отверстий;

3) растачивание отверстий с параллельными осями.

Рис. 10. Способы крепления расточных резцов в борштангах

Рис. 11. Способы крепления расточных пластин в борштангах

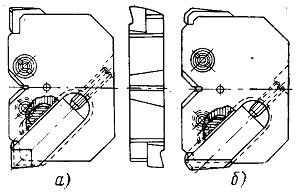

Рис. 12. Расточной блок: а – черновой; б – чистовой

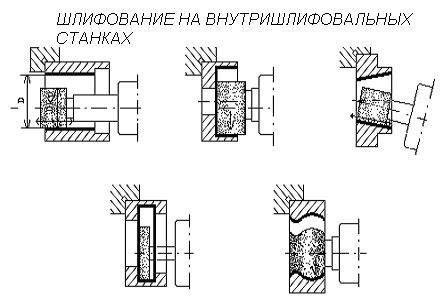

Шлифование.К шлифованию внутренних поверхностей на внутришлифовальных станках прибегают реже, чем к шлифованию наружных, так как для получения точного отверстия удается во многих случаях использовать другие методы обработки.

Внутришлифовальные станки менее производительные, чем круглошлифовальные станки для внешнего шлифования, и обладают меньшими технологическими возможностями. Деталь крепится в патроне (рис. 13) Шлифовальный круг (D круг = 0.8D) быстро изнашивается и требует частой

правки и замены. Шпиндель станка имеет значительный вылет и малую жесткость. Вместе с тем, для деталей с твердостью HRC > 40, не допускающей обработку лезвийным инструментом, шлифование является единственным методом, позволяющим повысить не только точность самого отверстия, но и точность координат его оси (улучшить первую и вторую характеристики точности обработки). В производстве небольших масштабов шлифование отверстии заменяет обработку мерным инструментом, и вероятность брака в этом случае уменьшается. Открытые цилиндры и конусы большой протяженности шлифуют методом продольной подачи, а короткие — методом врезания, как фасонные вращения.

Планитарные внутришлифовальные станки — горизонтальные и вертикальные применяются для шлифования отверстий в крупных и тяжелых деталях, вращение которых затруднено (рис. 14).

Рис. 14. Схема шлифования на планитарно-шлифовальном станке

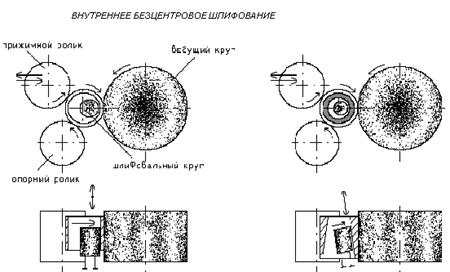

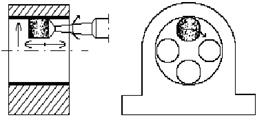

Бесцентровые внутришлифовальные станки используются для обработки внутренних цилиндрических и конических поверхностей после шлифования внешних поверхностей детали (рис. 15). При этом обеспечивается высокая концентричность внешних и внутренних поверхностей. При обработке в массовом производстве деталей типа колец обеспечивается наилучшая равностенность колец.

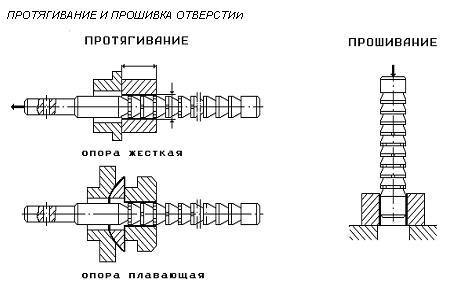

Протягивание, прошивание. Для возможности протягивания (прошивания) (рис. 16) нужна достаточно большая жесткость детали в направлении оси отверстия. В процессе резания протяжка (прошивка) смоустанавливается по отверстию, поэтому протягивание (прошивание) позволяет влиять только на первую характеристику точности обработки (точность самого отверстия) и не влияет на вторую. Инструмент может самоустанавливаться, когда L>D.

Протягивание (прошивание) отличаются высокой производительностью при больших припусках на обработку и высокой точностью получаемого отверстия (7 квалитет и 9 класс шероховатости). Протягивание (прошивание) применяется на 2, 3, 4 этапах при обработке цилиндров, призматических отверстии и других профилей (рис. 17).

Рис. 17. Поверхности, полученные протягиванием (прошиванием).

Подготовка отверстий под протягивание производится сверлением или растачиванием. Если торцевая поверхность детали обработана и перпендикулярна оси отверстия, то деталь устанавливают на жесткой опоре. В случае неперпендикулярности отверстия и опорного торца детали используют плавающую (сферическою) опору. Когда у детали обработан только один торец, ее устанавливают на плавающей опоре необработанным торцом, чтобы зубья протяжки начинали резание с обработанного торца. Если длина отверстия у детали меньше 2-3 шагов между зубьями протяжки, то целесообразно протягивать отверстия одновременно у нескольких деталей. Протягивание осуществляют на горизонтальных и вертикальных протяжных станках, а прошивание — на прессах.

Дата добавления: 2016-01-20 ; просмотров: 10790 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник