Классификация электронагревательных установок

1) по схеме прямого преобразования , когда электрическая энергия (энергия различных форм движения заряженных частиц в электрическом поле) преобразуется в тепловую (энергию тепловых колебаний атомов и молекул веществ),

2) по схеме косвенного преобразования , когда электрическая энергия непосредственно в тепловую не преобразуется, а используется для переноса теплоты от одной среды (источника теплоты) к другой (потребителю теплоты), причем температура источника может быть нижет температуры потребителя.

В зависимости от класса нагреваемых материалов (проводники, полупроводники, диэлектрики) и способов возбуждения в них электрического тока или поля различают следующие способы электрического нагрева: сопротивлением (резистивный), электродуговой, индукционный, диэлектрический, электронный, световой (лазерный).

Каждый из способов электрического нагрева может быть прямым или косвенным.

При прямом нагреве электроэнергия преобразуется в тепловую в самой нагреваемой среде (теле), в которой возбуждается электрический ток (те или иные формы движения заряженных частиц).

При косвенном нагреве преобразование электрической энергии в тепловую происходит в специальных преобразователях — электрических нагревателях, а затем уже от них путем теплопроводности, конвекции, излучения или комбинацией этих способов передается нагреваемой среде.

Собственно электрический нагрев материала — это прямой нагрев по схеме прямого преобразования.

Схема косвенного преобразования электрической энергии в тепловую реализуется в электротепловых насосах и трансформаторах теплоты. Пока она распространена мало, но имеет очень большие перспективы развития.

Для электрического нагрева различных сред и материалов используют электротермическое оборудование, включающее различные электрические обогреватели и электронагревательные установки.

Электрический нагреватель (электронагреватель) — это тепловыделяющий источник, преобразующий электрическую энергию в тепловую. В соответствии со способами электронагрева различают электронагреватели сопротивления, индукционные (индукторы), диэлектрические (конденсаторы) и др.

Электронагревательная установка — это агрегат или оборудование, включающая электрические нагреватели, рабочую камеру и другие элементы, связанные в едином конструктивном комплексе и предназначенные для совершения единого технологического процесса.

Электронагревательные установки классифицируют по способу электрического нагрева (сопротивления, электродуговые, индукционные, диэлектрические и т.д.), назначению (электрические печи, котлы, водонагреватели и др.), принципу нагрева (прямого и косвенного), принципу работы (периодического и непрерывного действия), частоте тока, способу теплопередачи от нагревателей к нагреваемой среде, рабочей температуры (низко, средне, высокотемпературные), питающему напряжению (низковольтные, высоковольтные).

Подробнее об основных методах и способах преобразования электрической энергии в тепловую читайте здесь: Способы электрического нагрева

К основным параметрам электронагревательных установок относятся тепловая мощность, питающее напряжение, частота тока, КПД, коэффициент мощности ( cos φ) , основные геометрические размеры.

Получение горячей воды и пара — одно из наиболее распространенных применений электрической энергии в производстве и сельском хозяйстве, особенно в животноводстве. Не загрязняя воздуха и помещения продуктами и отходами сгорания, электронагрев в наибольшей степени отвечает зоотехническим и санитарно-гигиеническим требованиям. Во многих случаях это и наиболее экономичный способ получения горячей воды и пара, не требующий затрат на транспортировку топлива, строительство и эксплуатацию котельных.

Промышленность выпускает разнообразное оборудование для нагрева воды и получения пара, которое в условиях эксплуатации постоянно готово к действию, требует минимальных затрат на обслуживание.

Электрические водонагреватели и электрокотлы классифицируют по способу нагрева, принципу нагрева (прямой, косвенный), принципу действия (периодического, непрерывного), рабочей температуре, давлению, напряжению питания.

Водонагреватели работают обычно под атмосферным давлением и предназначены для получения горячей воды с температурой до 95 °С. Водогрейные котлы работают под избыточным давлением (до 0,6 МПа) и позволяют получать воду с температурой выше 100 °С. Электрические паровые котлы производят насыщенный пар давлением до 0,6 МПа.

Элементные водонагреватели работают по принципу косвенного электронагрева воды при помощи ТЭНов. Они обладают достаточной электробезопасностью в обслуживании и широко применяются для нагрева воды непосредственно в местах ее потребления.

Электродные водонагреватели работают по принципу прямого нагрева: вода нагревается протекающим по ней электрическим током, подводимым при помощи электродов. Электродные системы (электродные нагреватели) по сравнению с ТЭНами более просты, дешевы и долговечны.

Водогрейные и паровые электрокотлы выпускаются электродными. Электродный нагрев обеспечивает котлам простоту конструкции и регулирования мощности, высокую надежность и срок службы, высокие энергетические показатели. Котлы выпускаются на низкое (0,4 кВ) и высокое (6 — 10 кВ) напряжения и мощности от 25 до 10 000 кВт в единице.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Способы электрического нагрева. Техника достижения высоких температур в электротермических установках

Наиболее важное значение в промышленности в настоящее время имеют следующие виды электрического нагрева: косвенный в печах сопротивления, прямой или контактный, дуговой, индукционный, электроннолучевой, плазменный.

Косвенный нагрев в печах сопротивления

При косвенном нагреве превращение электрической энергии в тепло осуществляется с помощью специальных нагревательных элементов, имеющих высокие внутренние сопротивления и жаростойкость. От нагретого до высокой температуры нагревательного элемента тепло передается нагреваемому изделию излучением, конвекцией и теплопроводностью. Огнеупорная кладка печи, также разогретая нагревателями до высоких температур, отдает лучеиспусканием часть тепла на нагрев изделия (рис. 1-17, б).

Рис. 1-17. Принципы действия электротермических устройств

а — прямой контактный нагрев; б — косвенный нагрев в печи сопротивления; в — индукционный нагрев; г — дуговой нагрев.

Достигаемая температура зависит в основном от конструкции и материала нагревательного элемента. Применяя для нагревательных элементов такие высокоомные жаропрочные материалы, как нихром, карборунд, графит, вольфрам, молибден и др., можно достигать температур от 300—400 до 3000°С. Кроме того, при использовании нагревательных элементов из указанных материалов в рабочей камере нагревательной печи можно создавать любую газовую атмосферу: окислительную, восстановительную, нейтральную или вакуум.

Потребляемая мощность печи определяется по формуле:

здесь Q сек — количество тепла, выделяемое в печи, вт; I — сила тока, а; R — суммарное сопротивление нагревательных элементов, Ом.

Прямой (контактный нагрев)

В отличие от косвенного нагрева при прямом нагреве тепло выделяется непосредственно в нагреваемом изделии при прохождении по нему тока (рис. 1-17, а). Выделение тепла в объеме нагреваемой детали позволяет значительно снизить тепловые потери (в основном теплоизлучение с поверхности в окружающую среду), поэтому этот вид нагрева имеет высокий к.п.д.

С помощью контактного нагрева производится разогрев деталей, длина которых значительно превышает поперечные размеры, например нагрев прутков перед завивкой пружин.

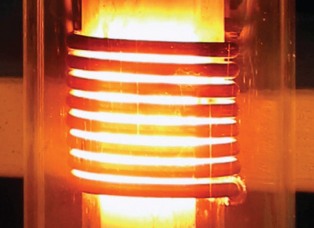

Индукционный высокочастотный нагрев

Основной особенностью индукционного нагрева является превращение электрической энергии в тепло с помощью переменного магнитного потока, т. е. индуктивным путем. Если по цилиндрической спиральной катушке (индуктору) пропускать переменный электрический ток I , то вокруг катушки образуется переменное магнитное поле Ф м , как это показано на рис. 1-17, в . Наибольшую плотность магнитный поток имеет внутри катушки. При размещении в полости индуктора металлического проводника в материале возникает электродвижущая сила, мгновенное значение которой равно:

Под влиянием э.д.с. в металле, помещенном в быстропеременное магнитное поле, возникает электрический ток, величина которого зависит в первую очередь от величины магнитного потока, пересекающего-контур нагреваемого материала, и частоты тока f, образующего магнитный поток.

Выделение тепла при индукционном нагреве происходит непосредственно в объеме нагреваемого материала, причем большая часть тепла выделяется в поверхностных слоях нагреваемой детали (поверхностный эффект). Толщина слоя, в котором происходит наиболее активное выделение тепла, равна:

где ρ — удельное сопротивление, ом*см; μ — относительная магнитная проницаемость материала; f — частота, гц.

Из приведенной формулы видно, что толщина активного слоя (глубина проникновения) уменьшается для данного металла с увеличением частоты. Выбор частоты зависит главным образом от технологических требований. Например, при плавке металлов потребуется частота 50 — 2500 Г ц, при нагреве — до 10000 Гц, при поверхностной закалке — 30000 Гц и более.

При плавке чугуна применяется промышленная частота (50 Гц), что позволяет увеличить общий к.п.д. установки, так как исключаются потери энергии на преобразование частоты.

Индукционный нагрев является скоростным, так как тепло выделяется непосредственно в толще нагреваемого металла, что позволяет производить плавку металла в индукционных электропечах в 2—3 раза быстрее, чем в отражательных пламенных.

Нагрев с помощью токов высокой частоты можно производить в любой атмосфере; индукционные термические установки не требуют времени для разогрева и легко встраиваются в автоматические и поточные линии. С помощью индукционного нагрева можно достигать температур до 3000 °С и более.

Благодаря своим преимуществам высокочастотный нагрев широко применяется в металлургической, машиностроительной и металлообрабатывающей промышленности, где используется для плавления металла, при термической обработке деталей, нагреве под штамповку и т. д.

Источник

Способы электрического нагрева

При прямом электронагреве преобразование электрической энергии в тепловую происходит в результате прохождения электрического тока непосредственно по нагреваемому телу или среде (металл, вода, молоко, почва и т. п.). При косвенном электронагреве электрический ток проходит по специальному нагревательному устройству (нагревательному элементу), от которого тепло передается нагреваемому телу или среде посредством теплопроводности, конвекции или излучения.

Существует несколько видов преобразования электрической энергии в тепловую, которые определяют способы электрического нагрева.

Протекание электрического тока по электропроводящим твердым телам или жидким средам сопровождается выделением тепла. По закону Джоуля — Ленца количество тепла Q=I 2 Rt, где Q — количество, тепла, Дж; I — сила тока, А; R — сопротивление тела или среды, Ом; t — время протекания тока, с.

Нагрев сопротивлением может быть осуществлен контактным и электродным способами.

Контактный способ применяется для нагрева металлов как по принципу прямого электрического нагрева, например в аппаратах электроконтактной сварки, так и по принципу косвенного электрического нагрева — в нагревательных элементах.

Электродный способ применяется для нагрева неметаллических проводящих материалов и сред: воды, молока, сочных кормов, почвы и др. Нагреваемый материал или среда помещается между электродами, к которым подводится переменное напряжение.

Электрический, ток, протекая по материалу между электродами, нагревает его. Обычная (недистиллированная) вода проводит электрический ток, так как в ней всегда содержится некоторое количество солей, щелочей или кислот, которые диссоциируют на ионы, являющиеся носителями электрических зарядов, то есть электрического тока. Аналогична природа электропроводности молока и других жидкостей, почвы, сочных кормов и т. п.

Прямой электродный нагрев осуществляется только на переменном токе, так как постоянный ток вызывает электролиз нагреваемого материала и его порчу.

Электронагрев сопротивлением нашел широкое применение в производстве в связи с его простотой, надежностью, универсальностью и невысокой стоимостью нагревательных устройств.

В электрической дуге, возникающей между двумя электродами в газообразной среде, происходит превращение электрической энергии в тепловую.

Для зажигания дуги электроды, присоединенные к источнику питания, на мгновение соприкасают, а затем медленно разводят. Сопротивление контакта в момент разведения электродов сильно нагревается проходящим по нему током. Свободные электроны, постоянно движущиеся в металле, с повышением температуры в месте соприкосновения электродов ускоряют свое движение.

С ростом температуры скорость свободных электронов настолько возрастает, что они отрываются от металла электродов и вылетают в воздушное пространство. При движении они сталкиваются с молекулами воздуха и расщепляют их на положительно и отрицательно заряженные ионы. Происходит ионизация воздушного пространства между электродами, которое становится электропроводным.

Под действием напряжения источника положительные ионы устремляются к отрицательному полюсу (катоду), а отрицательные ионы — к положительному полюсу (аноду), тем самым образуя длительный разряд — электрическую дугу, сопровождающуюся выделением тепла. Температура дуги неодинакова в различных ее частях и составляет при металлических электродах: у катода — около 2400 °С, у анода — около 2600 °С, в центре дуги — около 6000 — 7000 °С.

Различают прямой и косвенный электродуговой нагрев. Основное практическое применение находит прямой электродуговой нагрев в дуговых электросварочных установках. В установках косвенного нагрева дуга используется как мощный источник инфракрасных лучей.

Если в переменное магнитное поле поместить кусок металла, то в нем будет индуктироваться переменная э. д. с, под действием которой в металле возникнут вихревые токи. Прохождение этих токов в металле вызовет его нагрев. Такой способ нагрева металла называется индукционным. Устройство некоторых индукционных нагревателей основано на использовании явления поверхностного эффекта и эффекта близости.

Для индукционного нагрева используются токи промышленной (50 Гц) и высокой частоты (8—10 кГц, 70—500 кГц). Наибольшее распространение получил индукционный нагрев металлических тел (деталей, заготовок) в машиностроении и при ремонте техники, а также для закалки металлических деталей. Индукционный способ может использоваться также для нагрева воды, почвы, бетона и пастеризации молока.

Физическая сущность диэлектрического нагрева заключается в следующем. В твердых телах и жидких средах с плохой электрической проводимостью (диэлектриках), помещенных в быстропеременное электрическое поле, электрическая энергия превращается в тепловую.

В любом диэлектрике имеются электрические заряды, связанные межмолекулярными силами. Эти заряды называются связанными в отличие от свободных зарядов в проводниковых материалах. Под действием электрического поля связанные заряды ориентируются или смещаются в направлении поля. Смещение связанных зарядов под действием внешнего электрического поля называется поляризацией.

В переменном электрическом поле происходит непрерывное перемещение зарядов, а следовательно, и связанных с ними межмолекулярными силами молекул. Энергия, затрачиваемая источником на поляризацию молекул непроводниковых материалов, выделяется в виде тепла. В некоторых непроводниковых материалах есть небольшое количество свободных зарядов, которые создают под действием электрического поля незначительный по величине ток проводимости, способствующий выделению дополнительного тепла в материале.

При диэлектрическом нагреве материал, подлежащий нагреванию, помещается между металлическими электродами — обкладками конденсатора, к которым подводится напряжение высокой частоты (0,5 — 20 МГц и выше) от специального высокочастотного генератора. Установка для диэлектрического нагрева состоит из лампового генератора высокой частоты, силового трансформатора и сушильного устройства с электродами.

Высокочастотный диэлектрический нагрев — перспективный способ нагрева и применяется главным образом для сушки и тепловой обработки древесины, бумаги, продуктов и кормов (сушки зерна, овощей и фруктов), пастеризации и стерилизации молока и т. п.

Электронно-лучевой (электронный) нагрев

При встрече потока электронов (электронного луча), ускоренных в электрическом поле, с нагреваемым телом электрическая энергия превращается в тепловую. Особенностью электронного нагрева является высокая плотность концентрации энергии, составляющая 5х10 8 кВт/см2, что в несколько тысяч раз выше, чем при электродуговом нагреве. Электронный нагрев применяется в промышленности для сварки очень мелких деталей и выплавки сверхчистых металлов.

Кроме рассмотренных способов электронагрева, в производстве и быту находит применение инфракрасный нагрев (облучение).

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник