5.2. Очистка отливок

На поверхности и во внутренних полостях отливок имеются пригар, остатки формовочной и стержневой смесей, заусенцы и заливы, которые необходимо удалить перед механической обработкой. Наличие пригара и кварцевых включений затрудняет механическую обработку, приводя к преждевременному выходу из строя режущего инструмента и оборудования, а также отрицательно влияет на эксплуатационные качества отливок. Способы очистки отливок очень разнообразны, и выбор их зависит от характера производства, применяемых сплавов и видов литейных форм.

Галтовочные барабаныиспользуют для очистки толстостенных отливок простой формы. Отливки загружают через люк внутрь цилиндрического барабана, который вращается на пустотелых цилиндрических цапфах. Очистка отливок происходит за счет их соударения между собой и со «звездочками» – остроугольными чугунными многогранниками, засыпанными в барабан вместе с отливками. Пыль, образующаяся внутри барабана от остатков формовочной и стержневой смесей, отсасывается через пустотелые цапфы (на которых вращается барабан) в вентиляционную систему.

Дробеметную очисткуосуществляют в барабанах периодического и непрерывного действия и камерах различных конструкций. Для очистки стальных и чугунных отливок применяют дробь из белого, серого, ковкого чугунов и стали. Дробь из ковкого чугуна и стали служит значительно дольше, чем дробь из отбеленного чугуна. Алюминиевую дробь применяют для очистки отливок из цветных сплавов.

Основным рабочим агрегатом дробеметных установок является турбина Турбина имеет два параллельных диска, между которыми в радиальном направлении закреплены лопатки . Диски турбины крепят на валу, который вращается с частотой до 3000 об/мин.

Дробь из бункера через распределительное устройство 5 порциями подается на лопатки турбин и центробежной силой со скоростью 75–80 м/с в виде веера 6 выбрасывается на поверхность отливок и очищает их от пригара, остатков стержневой и формовочной смесей.

Очистной дробеметный барабан периодического действия имеет одну или две дробеметные турбины, установленные на его крыше. Отливки мелких размеров загружают в барабан скиповым ковшовым подъемником или из бункера траковым питателем. Очищенные отливки выгружают на транспортерную ленту, проходящую вдоль линии барабанов, или в ящики, транспортируемые электрокарами. Отливки внутри барабана перемещаются непрерывно вращающимся замкнутым пластинчатым конвейером. Дробь после очистки отливок просыпается через отверстия в пластинках конвейера и попадает в нижний бункер со шнеком. Шнек передает дробь в элеватор, ковшами которого она поднимается в сепаратор . После просеивания в сепараторе дробь поступает в бункер, а затем самотеком подается к турбинам и вновь участвует в процессе очистки отливок. Образовавшаяся пыль отсасывается в вентиляционную систему.

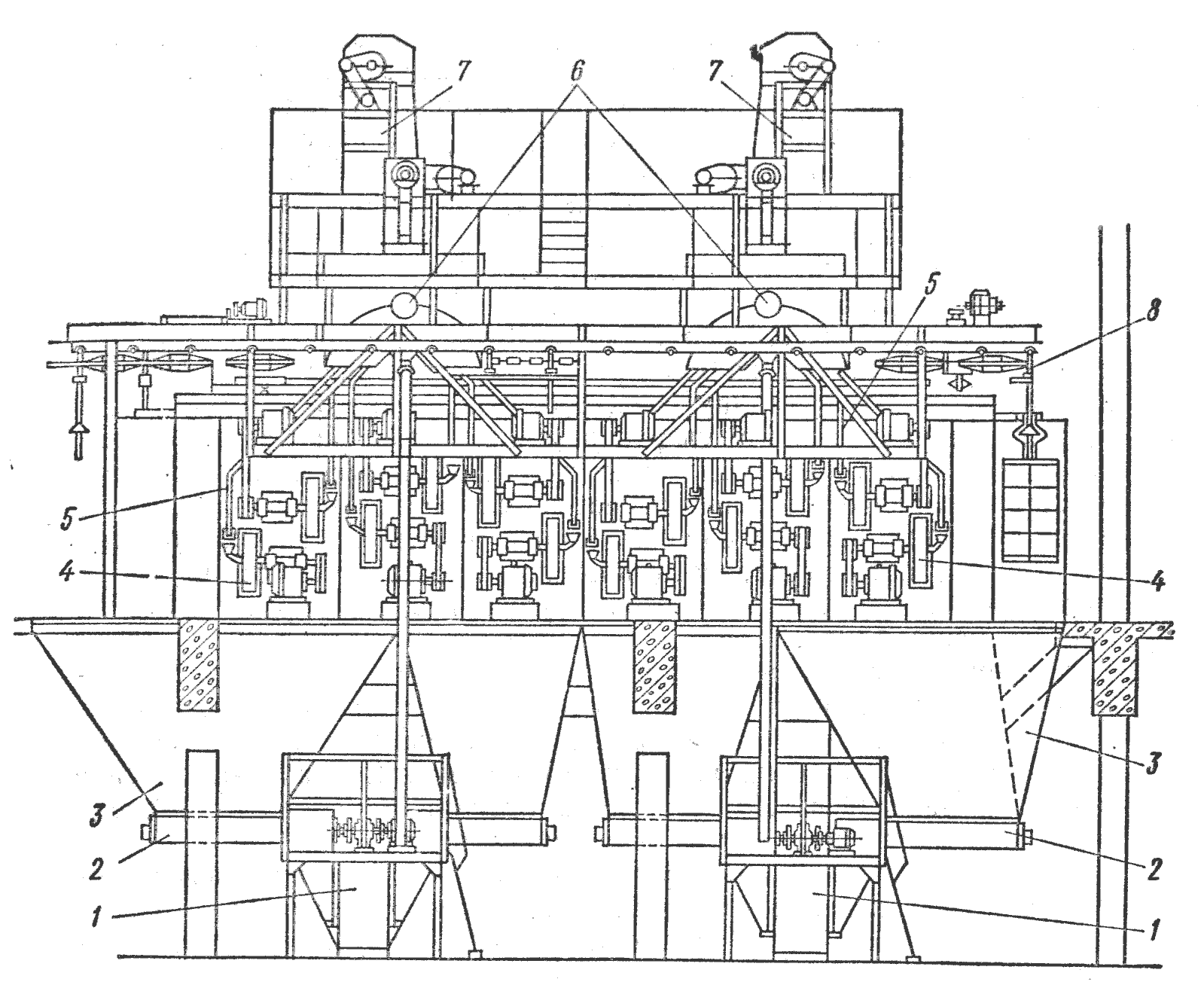

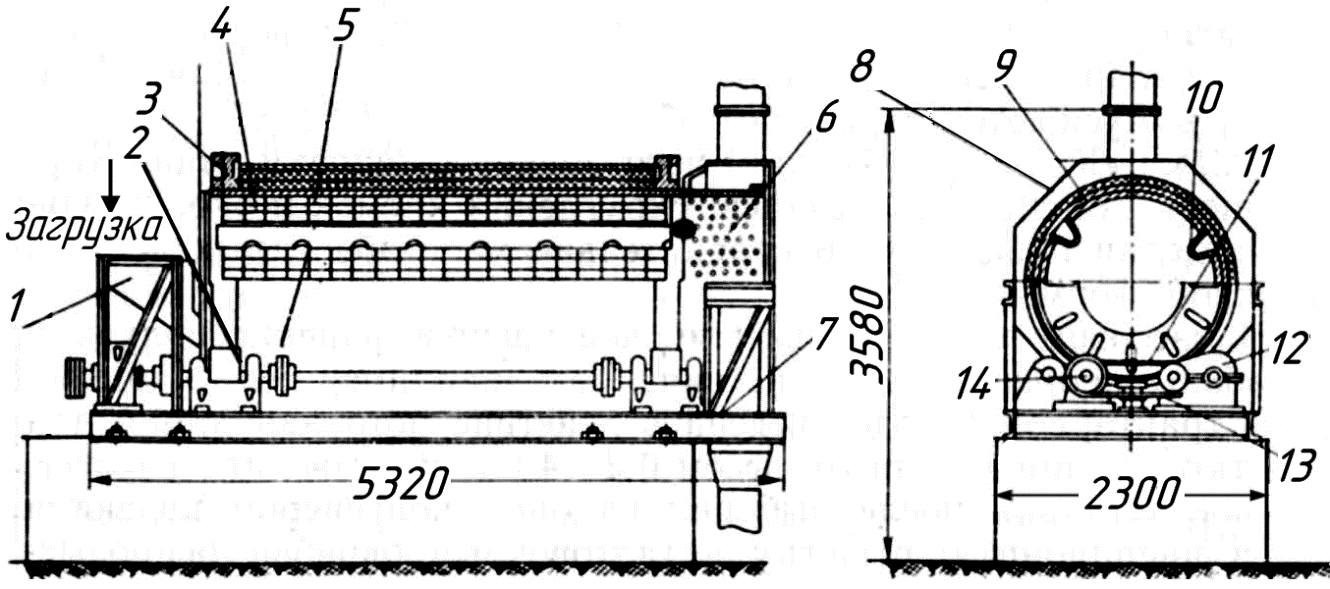

Очистные дробеметные барабаны непрерывного действия применяют в поточном массовом производстве (рис. 5.5).

Рис. 5.5. Дробеметный барабан непрерывного действия

Отливки в него подаются непосредственно с литейного конвейера 2 или скиповым подъемником 1, практически очистка их происходит при непрерывном передвижении от выбивной решетки // к вращающемуся барабану 4 и далее к сепарационному барабану 7 и сортировочной ленте 8. При этом барабан не останавливается для загрузки и разгрузки отливок, что повышает производительность и сокращает цикл производства. Остатки формовочной смеси, проваливаясь через решетку 11,конвейером 10 передаются в смесеприготовительное отделение. Очистка производится двумя или четырьмя турбинами 6. Дробь шнеками 9 и элеваторами 3 подается вновь к турбинам через трубы 5.

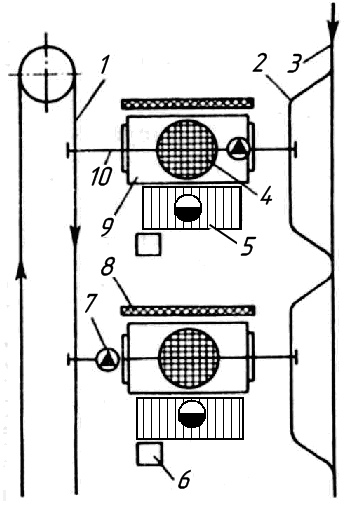

Дробеметные камеры проходного типа используют для очистки сложных корпусных отливок в массовом поточном производстве. Они имеют 4–12 турбин, расположенных в шахматном порядке на вертикальных стенках. Перемещение отливок в дробеметной 12-турбинной камере осуществляется ценным конвейером 8, на котором смонтированы подвески с крючками для размещения отливок (рис. 5.6). Подвески с отливками имеют привод и вращаются вокруг собственной вертикальной оси. Шаг крепления подвесок равен шагу расположения турбин (700–800) мм. Цепной конвейер совершает внутри камеры два-три поворота для более эффективной очистки, причем движение его пульсирующее.

Турбины 4 на стенке камеры расположены так, что веер вылетающей из них дроби обсыпает отливки с разных сторон по мере их продвижения от турбины к турбине внутри камеры. Время выдержки подвесок напротив турбин зависит от их сложности. Дробь циркулирует в камере по замкнутому циклу. Вылетая из турбин и отражаясь от отливок, она ссыпается через напольные решетки в бункера 3 со шнеками 2. Шнеки передают дробь в элеваторы 1, которые поднимают ее в сепараторы 7 и бункера 6 над камерой. Из верхних бункеров дробь после просева и сепарации самотеком по трубам 5 поступает к турбинам 4 и вновь выбрасывается на поверхность отливок. Образующаяся в камере пыль, песок и разрушившаяся дробь отсасываются вентиляцией в отстойники

Рис. 5.6. Дробеметная двенадцатитурбинная камера

Гидроочисткус добавлением песка в жидкость применяют для чугунных и стальных отливок крупных размеров. Одновременно с очисткой поверхности отливок из них удаляются и стержни. В качестве очистного аппарата используют гидромонитор, работающий под давлением 50–100 атм. Вода с песком подается через сопло диаметром 5–20 мм с большой скоростью и высоким напором на поверхность отливки, при этом пригар, песок, формовочная и стержневая смеси удаляются с очищаемой поверхности. Отливки внутри камеры устанавливают на поворотный стол, вращающийся вместе с отливками относительно вертикальной оси.

Применяют также камеры проходного типа наподобие дробеметных с подвесным цепным конвейером пульсирующего типа, на вращающихся подвесках которого навешены отливки. Проходная камера может иметь до четырех гидромониторов, вращающихся в шарнирных устройствах. Гидропесчаную смесь для гидромониторов, приготовляют в самой камере с использованием песка, удаленного из отливок. Отливки на вращающихся подвесках, перемещаемые внутри камеры, очищаются подвижными гидромониторами с перемещающимися и вращающимися соплами.

Электрогидравлическую очисткуотливок из черных и цветных сплавов осуществляют на универсальных установках типа «Искра», действующих по принципу электрогидравлического эффекта, т. е. энергии гидравлического удара, возникающего при электрическом разряде высокого напряжения в жидкости. Использование установок электрогидравлической очистки позволяет повысить производительность очистных работ и одновременно с очисткой удалять стержни из отливок, автоматизировать поточное производство отливок при массовом их выпуске, значительно улучшить санитарно-гигиенические условия труда.

Ультразвуковую очисткуприменяют для мелких деталей в жидкостной ванне, в которую можно добавлять абразивный материал. Высокочастотные колебания среды, окружающей отливки, способствуют отделению от их поверхности ржавчины, окалины, пригара и снятию заусенцев. После очистки отливки из абразивной среды извлекают магнитным устройством и промывают.

Электрохимическую очисткуотливок выполняют в расплаве щелочей при пропускании через расплав постоянного электрического тока напряжением 2,5–6 В и плотностью 5–10 А/дм 2 поверхности отливок.

Метод электрохимической очистки основан на растворении пригара и окалины в щелочном расплаве при прохождении постоянного тока. В процессе очистки полярность тока через каждые 5 мин меняется. Когда отливки являются катодом (отрицательная полярность), на их поверхности происходит восстановление окислов железа (окалины) и отделение песка. При переключении полярности на обратную, когда отливки становятся анодом, на их поверхности происходит окисление различных загрязнений.

Ванна, заполненная щелочью, постоянно подогревается до температуры 350–450° С. Процесс очистки длится 15–35 мин. Этим методом очищаются ответственные отливки со сложными внутренними полостями, работающие в гидросистемах, или отливки, полученные методом точного литья, с поверхности которых необходимо удалять керамическую оболочку.

В цехах точного литья по выплавляемым моделям используют также очистные щелочные установки барабанного типа без применения электрического тока.

Источник

ОЧИСТКА ОТЛИВОК ОТ ПРИГАРА И МЕЛКИХ ЗАЛИВОВ

1. Классификация и выбор способа очистки отливок

Очистные операции отливок являются наиболее трудоемкими и составляют до 40 % от общих затрат труда на изготовление отливок, причем при очистке применяется наибольшее количество ручных операций и тяжелого физического труда. Условия труда на участках очистки тяжелые и вредные. Поэтому улучшение условий и увеличение производительности труда взаимосвязаны между собой и могут осуществляться только при повышении уровня механизации процессов очистки. Существующее мнение, что очистка отливок не является неотъемлемой частью литейного производства, так как за счет улучшения процессов формообразования можно добиться постепенного можно от очистки избавиться, но это является прогнозом на далекое будущее. Поэтому к работе над совершенствованием процессов очистки отливок необходимо относиться с большим вниманием.

Под очисткой отливок следует понимать весь цикл операций, которым подвергается отливка: от выбивки из опоки до передачи ее на обдирку и окраску, т. е. удаление стержней, очистка внешних и внутренних поверхностей от остатков формовочной смеси и пригара, удаление облоев, литников, остатков литников и различных поверхностных дефектов, заварка дефектов.

Качество литой поверхности, определяемое степенью шероховатости, наличием пригара и различными местными дефектами, в зависимости от величины неровностей характеризуется классами чистоты поверхности (ГОСТ 2789). С помощью существующих способов очистки неровности сглаживаются и частично удаляются.

Наиболее распространенным дефектом литой поверхности является пригар – слой формовочной смеси, прочно соединенный с поверхностью отливки. К местным дефектам поверхности отливок относятся засоры, ужимины, спаи, плены, поверхностные газовые и шлаковые раковины и заливы. Большинство дефектов определяется качеством формы, а такие, как плены, – составом металла и температурой заливки. Все местные дефекты подлежат устранению при очистке отливки.

Классификация наиболее распространенных способов очистки отливок приведена в табл. 5.

Таблица 5 Классификация способов очистки отливок

| Обрабатываемая поверхность | Способ обработки | Инструмент или метод обработки |

| Местная | Ручная | Щетки Абразивные круги |

| Струйная | Водо- и водопескоструйная Дробеметная и дробеструйная Огневая | |

| Трением | Абразивные и металлические круги В галтовочных барабанах В виброочистных установках | |

| Общая | Химическая | Электрохимическая Химическая |

Под ручной очисткой, составляющей более 50 % от общего количества очистных работ в литейном производстве, подразумевается проведение любых очистных операций (удаление стержней, очистка поверхности, удаление литников и заливов, зачистка остатков литников) с помощью ручного, пневмо- и электроинструмента.

Ручная очистка еще длительное время, особенно для категории обрубных операций, сохранит свое значение. Для литейных цехов малой мощности и для мелкосерийного производства современное очистное оборудование (водоструйные и дробеструйные установки и т. д.) зачастую нерентабельно. Поэтому на конструкцию и производительность ручного очистного инструмента равно, как и на организацию рабочего места обрубщика, должно быть обращено серьезное внимание.

Рациональная организация рабочего места обрубщика позволяет повысить производительность труда с одновременным улучшением санитарно-гигиенических условий. Рабочее место должно быть вписано в поток с последовательной передачей отливки по рабочим местам для выполнения отдельных технологических операций.

На рабочем месте обрубщика должны находиться столы и стенды, защитные сетки, местные транспортные средства и набор необходимого инструмента и приспособлений. Кроме того, рабочее место обрубщика должно быть оборудовано системами для удаления отходов и пыли, а также иметь подводы сжатого воздуха, электроэнергии напряжением 12–36 в; для проведения газокислородной резки и газопламенной очистки и обрубки иметь посты кислорода и газа, а для проведения сварочных работ и работ по воздушно-дуговой резки иметь сварочный трансформатор.

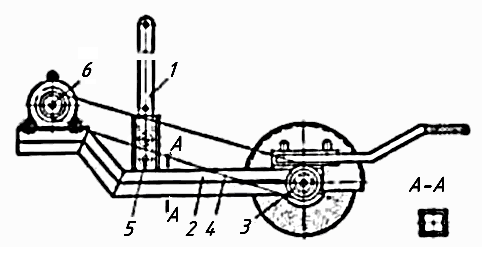

Примерная схема организации рабочего места для обрубки отливок весом 20–100 кг показана на рис. 6. Размеры и конструкции столов, стендов, а также инструмента, различны для отливок различного веса. Обработку отливок весом до 20 кг целесообразно производить на столах, оборудованных пневматическими тисками, а для отливок весом 20–100 кг – поворотными кругами. Рекомендуемые размеры столов для отливок весом до 20 кг – 1500 x 750 мм; для отливок весом 20–100 – 3500 x 1000 мм.

Обработку отливок весом выше 100 кг следует производить на механизированных стендах, оснащенных кантователями или манипуляторами. Отливки подаются к рабочим местам обрубщиков подвесным конвейером 1 и снимаются пневмоподъемником 7, подвешенным на монорельсе 10. Обрубка производится пневмоинструментом, газокислородной или воздушно-дуговой резкой на столах 9, оборудованных вращающимися кругами 4 и стопорными устройствами для фиксации их в нужном положении. Для возможности удаления мелких отходов круги делают решетчатыми. После очистки отливки навешиваются на неприводные ветви 2 толкающего конвейера 3, передающего их на участок грунтовки. Рабочие места оборудованы также защитными сетками 8 и тумбочками для инструмента 6, и деревянными решетками 5.

Рис. 6. Схема рабочего места для обрубки отливок весом 20–100 кг

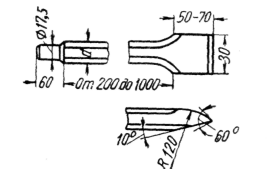

При выборе инструмента необходимо уделять внимание набору зубил к пневматическим рубильным молоткам. Рациональный набор их должен состоять из 10–12 наименований как прямых, так и фасонных зубил с двух- и односторонней заточкой; при этом для отливок с большим весом следует применять зубила большей длины.

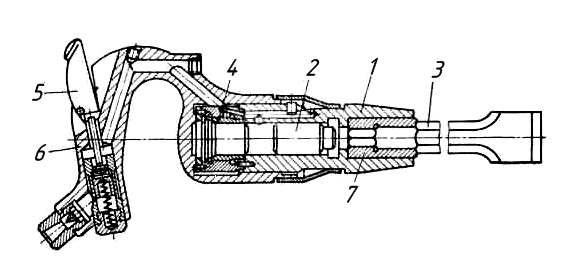

Наибольшее распространение получил пневмоинструмент, сконструированный на основе рубильных молотков (рис. 7).

Рис. 7. Пневматический рубильный молоток для обрубки чугунных отливок: 1 – ствол; 2 – ударник; 3 – хвостовик зубила; 4 – золотник; 5 – курок; 6 – рукоятка; 7 – букса

Для разного вида работ по очистке отливок применяются специальные формы зубил (табл. 6).

Зубила обычно изготовляют из стали марок У7 и У8. Значительно большей стойкостью обладают зубила, изготовленные из стали марок 4ХС, 6ХС и 7X3. Термообработанные зубила принимаются по твердости, которая после закалки и отпуска должна быть при изготовлении их из стали марки У8 в режущей части HRC 50–55, а в хвостовой части HRC 40–50, а при изготовлении из стали марок 4ХС, 6ХС, 7X3 соответственно HRC 58–61 и HRC 42–47.

Недостатком этого инструмента является вибрация, которая передается работающему и вызывает профессиональные заболевания. Пневмоинструментом производят удаление заливов, зачистку поверхности, удаление стержней.

Обрубка пневматическим зубилом является тяжелой работой, поэтому задача технологов литейщиков состоит в максимальном уменьшении этого вида работ. Современные средства механизации очистных работ позволяют в условиях массового производства создавать механизированные поточные линии очистки поверхности отливок без применения пневматических зубил.

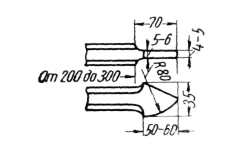

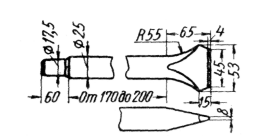

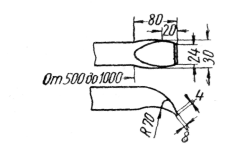

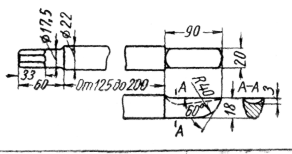

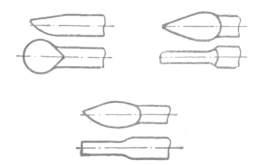

Таблица 6 Зубила, применяемые для очистки и обрубки отливок

| Эскиз зубила | Назначение зубила | |

| Для очистки отливок (длиной 500–1000 мм) и для обрубки заливов (длиной 200–300 мм) | |

| Для очистки отливок от пригоревшей формовочной смеси и для вырубки дефектов под заварку | |

| С уширенной рабочей частью применяют для обрубки стальных отливок после отжига | |

Окончание таблицы 6

| Эскиз зубила | Назначение зубила |

| Зубила имеют специально загнутую рабочую часть; применяют для, очистки внутренних сферических поверхностей |

| Для очистки и вырубки дефектов отливок |

| Для очистки поверхности отливок от пригоревшей формовочной смеси |

| Для удаления шлака после огневой резки |

| Для разделки дефектов под заварку и зачистки галтелей |

| Примечание. Зубила длиной 400–1000 мм служат для обрубки и очистки глубоких мест в отливке и выбивки стержней из отливки, а длиной 300–800 мм для удаления пригара на стенках отверстий. | |

Операции, основанные на снятии того или иного слоя металла, производятся также ручными пневмо- и электроинструментами с абразивными кругами.

Обработка отливок абразивами производится в основном после предварительной очистки поверхности другими способами и имеет следующее назначение: зачистка местных неровностей, снятие заусенцев, разделка местных дефектов, подготовка поверхностей к проведению операций контроля на твердость, проверка на наличие трещин или других дефектов, придание отливкам товарного вида.

При обработке отливок шлифовальными кругами применяются стационарные, маятниковые и переносные обдирочные (шлифовальные) станки, в том числе с гибким валом.

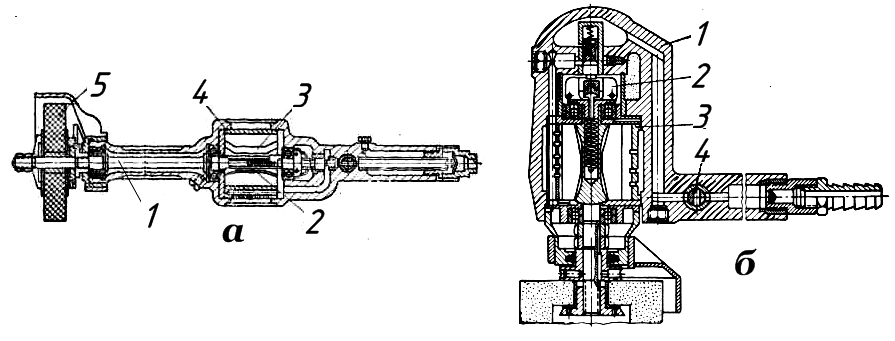

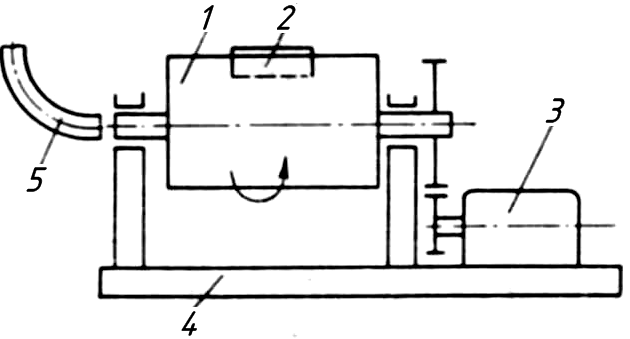

Универсальные ручные пневматические машины и подвесной станок показаны на рис. 8, 9.

Рис. 8. Пневматические шлифовальные машины: а — типа ШРШ-2: 1 – шпиндель; 2 – ротор; 3 – лопатка текстолитовая; 5 – шлифовальный круг 150 мм; б – угловая типа 44, 1 – корпус машины; 2 – регулятор оборотов; 3 – пневматический роторный двигатель; 4 – пусковой кран.

Рис. 9. Подвесной обдирочный станок: 1 – подвеска; 2 – рама; 3 – шкив; 4 – ремень; 5 – шарнир; 6 – электродвигатель

В массовом и крупносерийном производствах применяют агрегатные шлифовальные станки с набором точно расположенных шлифовальных кругов для обработки отливок многих деталей, в том числе таких массовых деталей, как гусеничные звенья, не прибегая к другим способам очистки поверхности.

Шлифовальные круги изготовляются из искусственных абразивных материалов, главным образом карборунда и корунда и связующего вещества. Искусственный карбокорунд – соединение кремния и углерода (удельный вес 3,1–3,2 г/см 3 ) – по твердости уступает только алмазу и бору. Острые края карборунда легко врезаются в металл, но при обработке вязких металлов зерна сами расщепляются. Поэтому карборундовые круги преимущественно применяют при обработке чугунных отливок.

Искусственный корунд состоит из глинозема с примесями кремнекислоты и оксида железа (удельный вес 3,9–4,0 г/см 3 ). По твердости он уступает карборунду, но более вязок и поэтому применяется при обработке вязких металлов – стали. Корунд разделяется на несколько сортов: алунд, абразит, электрит и др.

Согласно ГОСТ Р 52381–2005 установлены следующие номера зернистости: 200; 160; 125; 100; 80; 63; 50; 40; 32; 25; 20; 16; 12; 10; 8; 6; 5; 4; 3; М40; М28; М20; М14; М10; М7; М5. Номера зернистости до № 5 включительно определяются размерами сторон ячеек в контрольных ситах, применяемых для анализа. Для определения номера зернистости нужно умножить на 100 размер стороны ячейки (в мм), через которую не проходят зерна данной фракции. Так, например, зернистости № 50 соответствуют размеры зерен, которые полностью проходят через смежное сито с размерами сторон ячейки 0,63 мм в свету, но задерживаются на сите с ячейками в 0,50 мм. По ГОСТ Р 52381–2005 абразивные материалы подразделяются на шлифзерно, шлифпорошки и микропорошки. Этим же ГОСТом регламентируются пределы содержания зерен разных размеров в предельной, крупной, основной, комплексной и мелкой фракциях.

Область применения абразивных кругов (табл. 7) устанавливается в зависимости от зернистости и твердости исходного материала круга. ГОСТ Р 52381–2005 определяет зернистость и зерновой состав, а ГОСТ Р 52587–2006 твердость абразивного инструмента.

Под твердостью абразивного инструмента понимается сопротивляемость связки вырыванию абразивных зерен с поверхности инструмента под действием внешних сил.

Таблица 7 Области применения шлифовальных кругов

| Обрабатываемая сталь | Операция обработки | Характеристика круга | ||

| Материал | Зернистость материала круга | Пределы твердости | ||

| мягкая хромоникелевая | Обдирка Шлифование Обдирка Шлифование | Алунд Алунд | 63—100 32— 40 80—160 40— 63 | Т1–СТЗ ГОСТ Р 52587–2006 устанавливает следующую шкалу твердости абразивного инструмента: F, G – весьма мягкий ВM–l, ВM–2; H, I, J – мягкий М–1, М–2, М–3; K, L – среднемягкий CM–1, СМ–2; M, N – средний C–1, C–2; O, P, Q – среднетвердый СТ–1, СТ–2, СТ–3.; R, S – твердый T–l, T–2; T, U –– весьма твердый ВТ–1, ВТ–2; V, W, X, Y, Z – чрезвычайно твердый ЧТ–1, ЧТ–2, ЧТ–3, ЧТ–4, ЧТ–5. цифры 1, 2 и 3 справа от буквенного обозначения характеризует твердость инструмента в порядке ее возрастания. По шкале Мооса, по которой наибольшую твердость, в 10 единиц имеет алмаз, абразивные материалы обладают твердостью: искусственный карборунд 9,6; искусственный корунд 9–9,5 и естественный наждак 7–8. Номенклатура и технические условия на шлифовальные круги установлены ГОСТом 2424–83 с указанием в нем определенных связок. При обдирочных работах рекомендуется применять для шлифовальных кругов окружную скорость 25–30 м/сек, при меньшей скорости круг изнашивается быстрее. Эластичные обдирочные круги на нейлоновой связке можно использовать при окружной скорости 60–70 м/сек. Они обеспечивают особые преимущества при зачистке неровных поверхностей, которые нельзя очистить обычными кругами. Абразивные ремни, изготовляемые из прочного и эластичного синтетического материала, покрытого тонким слоем абразива, применяют при зачистке специальными машинками поверхности отливок малых и средних размеров; они обеспечивают высокое качество очистки и производительность. 2. Очистка отливок в галтовочных барабанахОчистка отливок в галтовочных барабанах происходит за счет взаимного трения и соударения отливок между собой, а также со стенками барабана при его вращении. Одновременно с выбивкой стержней и очисткой отливок от формовочной смеси, окалины и пригара в галтовочных барабанах отбиваются литники, удаляются заусенцы и заливы по линии разъема, закатываются выступающие остатки литников. Для усиления эффекта очистки в барабан вместе с отливками загружают звездочки размером 20…65 мм, отлитые из белого чугуна, которые своими острыми концами дополнительно скребут отливки, ускоряя их очистку. Наиболее эффективны звездочки для очистки труднодоступных частей отливок. Масса загружаемых звездочек составляет обычно 30…35 % массы загружаемых отливок. Для очистки мелких отливок обычно применяют барабаны круглого сечения (рис. 10), которые загружают отливками на 70…80 %. Продолжительность очистки 0,5… 1,5 ч в зависимости от величины и прочности пригара. Кроме круглых, встречаются барабаны квадратного сечения, которые применяют для очистки отливок, форма которых приближается к параллелепипеду. В такие барабаны отливки загружают не навалом, а аккуратно укладывают, заполняя весь объем барабана. Перемещение отливок ограничено, и очистка происходит в основном благодаря циркуляции звездочек. Рис. 10. Схема галтовочного барабана: 1– корпус; 2 – загрузочный люк; 3 – привод вращения барабана; 4 – основание; 5 – патрубок для отсоса пыли из барабана Производительность барабана находится в прямой зависимости от частоты вращения, однако при слишком большой частоте вращения центробежные силы могут прижать отливки к стенкам барабана, и процесс очистки прекратится. Очистные барабаны, которые чаще называют «галтовочными», бывают двух видов – периодического и непрерывного действия. Барабан периодического действия состоит из собственно барабана, цапфы которого вращаются в подшипниках, установленных на стойках рамы. В обечайке барабана имеется загрузочный люк, закрываемый крышкой с замками. Привод барабана осуществляется от электродвигателя через редуктор, шестерня которого находится в зацеплении с зубчатым колесом, надетым на цапфу барабана. Обычно при работе барабана производят отсос пыли через патрубок, подсоединенный к полой цапфе. Для загрузки отливок барабан может быть оснащен подъемником. Общий вид галтовочного барабана непрерывного действия представлен на рис. 11. Рис. 11. Общий вид галтовочного барабана непрерывного действия конструкции ВПТИлитпрома Галтовочный барабан представляет собой бочку 4, вращающуюся на опорных катках 2 и удерживающуюся от осевого смещения роликами Бочка барабана опирается на опорные катки 2 специальными стальными бандажами 3 и состоит из цельнолитого стального цилиндра с бронированием внутренней поверхности ребристыми стальными плитами 5. На внутренней части цилиндра в продольном направлении приварены три стальных волнистых порога 10. Для направленного движения отливок из барабана со стороны загрузки к выходу рама 7 устанавливается в наклонном положении, угол наклона которого может регулироваться. Поэтому лоток 1 для загрузки отливок в бочку 4 жестко связан с барабаном. Выходная часть бочки барабана представляет собой перфорированный цилиндр 6, через который отходы просыпаются на уборочный конвейер. Перфорированный цилиндр расположен в пылеотсосной камере 8 с резиновым уплотнением. Окно в пылеотсосной камере выполнено в форме сегмента и постоянно закрыто резиновой занавеской. Это окно служит также для выхода отливок, литников и прибылей, которые по лотку направляются из барабана на приемное устройство. Приводной механизм барабана состоит из электродвигателя 14, клиноременной передачи 11 и редуктора 12. Отливки, непрерывно поступающие с одной стороны барабана, постепенно продвигаются вдоль барабана и за счет взаимного трения одной о другую очищаются. Для удаления из барабана песка и пригара служат отверстия, которые сделаны в его стенках. Под барабаном размещается ленточный конвейер для уборки песка, приводимый в действие электродвигателем. Сверху барабан закрыт кожухом, который патрубком соединен с цеховой вентиляцией. Недостатком барабанов является высокий уровень шума и сильное пылевыделение. Барабаны периодического действия, кроме того, имеют малую производительность. Их главное преимущество – простота и надежность. В настоящее время барабаны периодического действия повсеместно заменяются другими устройствами. Барабаны непрерывного действия не обеспечивают, как правило, хорошего качества очистки; они, в основном, применяются для предварительной очистки отливки от формовочной смеси; полную очистку отливки проходят затем в дробеметном барабане непрерывного действия. Галтовочные барабаны применяются в большинстве случаев для очистки толстостенных отливок с толщиной стенки свыше 10 мм и весом до 40–50 кг. Они широко распространены в литейных цехах с крупносерийным, массовым и особенно с мелкосерийным и индивидуальным характером производства. Одним из главных преимуществ галтовочных барабанов является простота конструкции, надежность в работе, возможность включения в поточную линию, компактность и достаточно высокий уровень механизации вспомогательных операций. Очистка литья в галтовочных барабанах имеет следующие недостатки: – искажение геометрических размеров за счет скругления острых граней и углов на отливках; – неудовлетворительные санитарно-гигиенические условия работы операторов (шум, пыль); – затруднение механизации съема, установки и крепления крышки люка при загрузке и выгрузке отливок в барабанах периодического действия; – необходимость периодической очистки барабанов, что несовместимо с условиями поточно-массового непрерывного производства; – малая производительность и большой расход электроэнергии на очистку 1 т отливок по сравнению с дробеметными барабанами. Конструкции барабанов как в нашей стране, так и за рубежом весьма разнообразны. Наибольшее распространение получили барабаны круглого и квадратного сечения, опирающиеся на цапфы или опорные ролики. Кроме очистки отливок, в галтовочных барабанах используют также вибрационную, дробеметную и дробеструйную очистку. Источник |