Производство титана и его сплавов: особенности технологического процесса

Титан является одним из важнейших конструкционных материалов, поскольку сочетает прочность, твердость и легкость. Однако другие свойства металла весьма специфичны, что делает процесс получения вещества тяжелым и дорогостоящим. И сегодня нами будет рассмотрена мировая технология производства титана, кратко упомянем его свойства и область применения изделий.

Состав металла

Существует металл в двух модификациях.

- α-Ti – существует до температуры в 883 С, обладает плотной гексагональной решеткой.

- β-Ti – имеет объемно-центрированную кубическую решетку.

- Во время эксплуатации титановых изделий в большинстве случаев имеют дело с α-фазой. А вот при плавке и изготовлении сплавов металлурги работают с β-модификацией.

- Вторая особенность материала – анизотропия. Коэффициент упругости и магнитная восприимчивость вещества зависит от направления, причем разница довольно заметная.

- Третья черта – зависимость свойств металл от чистоты. Обычный технический титан не годится, например, для использования в ракетостроении, поскольку из-за примесей теряет свою жаростойкость. В этой области промышленности применяют только исключительно чистое вещество.

О составе титана поведает это видео:

Производство титана

Использовать металл начали только в 50-е годы прошлого века. Его добыча и производство являются сложным процессом, благодаря чему этот относительно распространенный элемент относили к условно редким. И далее мы рассмотрим технологию, оборудование цехов по производству титана.

Сырье

- Рутил – самая устойчивая модификация, представляет собой минерал синеватого, буровато-желтого, красного цвета.

- Анатаз – довольно редкий минерал, при температуре в 800–900 С переходит в рутил.

- Брукит – кристалл ромбической системы, при 650 С необратимо переходит в рутил с уменьшением объема.

- Более распространены соединения металла с железом – ильменит (до 52,8% титана). Это гейкилит, пирофанит, кричтон – химический состав ильменита весьма сложен и колеблется в широких переделах.

- Используется в промышленных целях результат выветривания ильменита – лейкоксен. Здесь происходит довольно сложная химическая реакция, при которой из ильменитовой решетки удаляется часть железа. В результате объем титана в руде повышается – до 60%.

- Также используют руду, где металл связан не с закисным железом, как в ильмените, а выступает в виде титаната окисного железа – это аризонит, псевдобрукит.

Наибольшее значение имеют месторождения ильменита, рутила и титаномагнетита. Разделяют их на 3 группы:

- магматические – связаны с участками распространения ультраосновных и основных пород, проще говоря, с распространением магмы. Чаще всего это ильменитовые, титаномагнетитовые ильменит-гематитовые руды;

- экзогенные месторождения – россыпные и остаточные, аллювиальные, аллювиально-озерные месторождения ильменита и рутила. А также прибрежно-морские россыпи, титановые, анатазовые руды в корах выветривания. Наибольшее значение имеет прибрежно-морские россыпи;

- метаморфизированные месторождения – песчаники с лейкоксеном, ильменит-магнетитовые руды, сплошные и вкрапленные.

Разработка коренных месторождений связана с проходкой шахт. Полученную руду на месте дробят и обогащают. Применяют гравитационное обогащение, флотацию, магнитную сепарацию.

В качестве исходного сырья может использоваться титановый шлак. Он содержит до 85% диоксида металла.

Технология получения

Процесс производства металла из ильменитовых руд состоит из нескольких стадий:

- восстановительная плавка с целью получения титанового шлака;

- хлорирование шлака;

- производства металла восстановлением;

- рафинирование титана – как правило, проводится с целью улучшения свойств продукта.

Процесс это сложный, многоэтапный и дорогостоящий. В результате достаточно доступный металл оказывается весьма дорогим в производстве.

О производстве титана расскажет данный видеосюжет:

Получение шлака

Ильменит является ассоциацией оксида титана с закисным железом. Поэтому целью первого этапа производства является отделение диоксида от оксидов железа. Для этого оксиды железа восстанавливают.

Процесс осуществляют в электродуговых печах. Ильменитовый концентрат загружают в печь, затем вводят восстановитель – древесный уголь, антрацит, кокс, и прогревают до 1650 С. При этом железо восстанавливается из оксида. Из восстановленного и науглероживающегося железа получают чугун, а оксид титана переходит в шлак. Последний в итоге содержит 82–90% титана.

Чугун и шлак разливают по отдельным изложницам. Чугун используют в металлургическом производстве.

Хлорирование шлака

- Шахтный хлоратор – футерованное цилиндрическое сооружение высотой до 10 м и диаметром до 2 м. Сверху в хлоратор укладывают брикеты из измельченного шлака, а через фурмы подают газ магниевых электролизеров, содержащий 65–70% хлора. Реакция между титановых шлаком и хлором происходит с выделением тепла, что обеспечивает требуемый для процесса температурный режим. Газообразный тетрахлорид титана отводят через верх, а остатки шлака непрерывно удаляют снизу.

- Солевой хлоратор, камера, футерованная шамотом и наполовину заполненная электролитом магниевых электролизеров – отработанным. В расплаве содержаться хлориды металлов – натрия, калия, магния и кальция. В расплав сверху подают измельченный титановый шлак и кокс, снизу вдувают хлор. Поскольку реакция хлорирования экзотермична, температурный режим поддерживается самим процессом.

Тетрахлорид титана очищают, причем несколько раз. Газ может содержать углекислый газ, угарный газ, другие примеси, так что очистка производится в несколько этапов.

Отработанный электролит периодически заменяют.

Получение металла

Металл восстанавливают из тетрахлорида магнием или натрием. Восстановление происходит с выделением тепла, что позволяет проводить реакцию без дополнительного обогрева.

Для восстановления используют электрические печи сопротивления. Сначала в камеру помещают герметичную колбу из хромо-никелевых сплавов высотой в 2–3 м. После того как емкость прогреют до +750 С, в нее вводят магний. А затем подают тетрахлорид титана. Подача регулируется.

1 цикл восстановления длится 30–50 ч, чтобы температура не повышалась выше 800–900 С, реторту обдувают воздухом. В итоге получают от 1 до 4 тонн губчатой массы – металл осаждается в виде крошек, которые спекаются в пористую массу. Жидкий хлорид магния периодически сливают.

Пористая масса впитывает довольно много хлорида магния. Поэтому после восстановления осуществляют вакуумную отгонку. Для этого реторту прогревают до 1000 С, создают в ней вакуум и выдерживают 30–50 часов. За это время примеси испаряются.

Восстановление натрием протекает почти таким же образом. Разница наличествует только в последнем этапе. Чтобы удалить примеси хлорида натрия, титановую губку измельчают и выщелачивают из нее соль обычной водой.

Рафинирование

Рафинирование производится в термостате, где поддерживается температура в 100–200 С. В камеру помещают реторту с титановой губкой, а затем с помощью специального устройства в закрытой камере разбивают капсулу с йодом. Йод реагирует с металлом, образуя йодид титана.

В реторте натянуты титановые проволоки, по которым пропускают электрический ток. Проволока раскаляется до 1300–1400 С, полученный йодид разлагается на проволоке, формируя кристаллы чистейшего титана. Йод освобождается, вступает в реакцию. С новой порцией титановой губки и процесс продолжается, пока не исчерпается металл. Получение останавливают, когда благодаря наращиванию титана диаметр проволоки становится равным 25–30 мм. В одном таком аппарате можно получить 10 кг металла с долей в 99,9–99,99%.

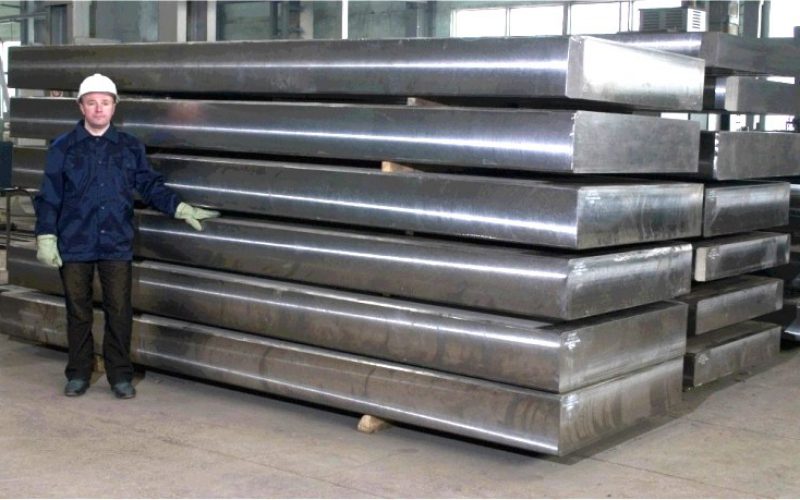

Если необходимо получить ковкий металл в слитках, поступают иначе. Для этого титановую губку переплавляют в вакуумной дуговой печи, поскольку металл при высокой температуре активно впитывает газы. Расходуемый электрод получают из титановых отходов и губки. Жидкий металл затвердевает в аппарате в кристаллизаторе, охлаждаемом водой.

Плавку, как правило, повторяют дважды, чтобы улучшить качество слитков.

Про Россию и другие страны-производители титана читайте ниже.

Популярные изготовители

Рынок производства титана достаточно закрытый. Как правило, страны, производящие большое количество металла, сами же и являются его потребителями.

В России самой большой и едва ли не единственной компанией, занимающейся получением титана, является «ВСМПО-Ависма». Она считается крупнейшим изготовителем металла, но это не совсем верно. Компания производит пятую часть титана, однако мировое потребление его выглядит иначе: около 5% расходуется на изделия и приготовление сплавов, а 95% – на получение диоксида.

Итак, производство титана в мире по странам:

- Ведущей страной-производителем является Китай. Страна обладает максимальными запасами титановых руд. Из 18 известных заводов по получению титановой губки 9 расположены в Китае.

- Второе место занимает Япония. Интересно, что в стране на авиакосмический сектор уходит только 2–3% металла, а остальной используется в химической промышленности.

- Третье место в мире по производству титана занимает Россия и ее многочисленные заводы. Затем следует Казахстан.

- США – следующая в списке страна-производитель, расходует титан традиционным образом: 60–75% титана использует авиакосмическая промышленность.

Производство титана – процесс технологически сложный, дорогостоящий и длительный. Однако потребности в этом материале настолько велики, что прогнозируется изрядное увеличение выплавки металла.

О том, как происходит резка титана на одном из производств в России, расскажет это видео:

Источник

Производство титана

Титан как элемент открыт в 1791 г. Его промышленное производство началось в 50-х годах XX века и получило быстрое развитие. Титановые сплавы имеют наиболее высокую удельную прочность среди всех металлических материалов, а также высокую жаропрочность и коррозионную стойкость и находят все более широкое применение в авиационной технике, химическом машиностроении и других областях техники. Титан используют для легирования сталей. Двуокись титана TiO2 используют для производства титановых белил и эмалей; карбид титана TiC — для особо твердых инструментальных сплавов.

Титан по распространению в природе занимает четвертое место среди металлов и входит в состав более чем 70 минералов. К основным промышленным титаносодержащим минералам относятся рутил (более 90% ТiO2) и ильменит TiO2-FeO (60%TiO2). Ильменит входит в состав титаномагнетитов — его смеси с магнитным железняком; они содержат до 20% ТiO2. К перспективным рудам относятся сфен CaO-SiO2-TiO2 (32—42% TiO 2) и перовскит СаО- TiO (60% ТiO 2).

Сырьем для получения титана являются титаномагнетитовые руды, из которых выделяют ильменитовый концентрат, содержащий 40 . 45 % ТiO2, -30 % FеО, 20 % Fе2О3 и 5 . 7 % пустой породы. Название этот концентрат получил по наличию в нем минерала ильменита FеО-ТiO2.

Ильменитовый концентрат плавят в смеси с древесным углем, антрацитом, где оксиды железа и титана восстанавливаются. Образующееся железо науглероживается, и получается чугун, а низшие оксиды титана переходят в шлак. Чугун и шлак — разливают отдельно в изложницы. Основной продукт этого процесса — титановый шлак — содержит 80 . 90 % ТiO 2, 2 . 5 % FеО и примеси SiO2, А12О3, СаО и др. Побочный продукт этого процесса — чугун — используют в металлургическом производстве.

Полученный титановый шлак подвергают хлорированию в специальных печах. В нижней части печи располагают угольную насадку, нагревающуюся при пропус-кании через нее электрического тока. В печь подают брикеты титанового шлака, а через фурмы внутрь печи — хлор. При температуре 800 . 1250 °С в присутствии углерода образуется четыреххлористый титан, а также хлориды СаС12> МgС12 и др.:

Четыреххлористый титан отделяется и очищается от остальных хлоридов благодаря различию температуры кипения этих хлоридов методом ректификации в специальиых установках.

Титан из четыреххлористого титана восстанавливают в реакторах при температуре 950 . 1000 °С. В реактор загружают чушковый магний; после откачки воздуха и заполнения полости реактора аргоном внутрь его подают парообразный четыреххлористый титан. Между жидким магнием и четыреххлористым титаном происходит реакция

Производство титана является технически сложным процессом. Двуокись титана TiO2 — химически прочное соединение. Металлический титан (tПЛ = 1725 °С), обладает большой активностью. Он бурно реагирует с азотом при температуре 500—600 °С и кислородом воздуха при 1200—1300 °С, поглощает водород, взаимодействует с углеродом и т. д. Наиболее широкое распространение получил магниетермический способ, осуществляемый по следующей технологической схеме: титановая руда ® обогащение ® плавка на титановый шлак ® получение четыреххлористого титана TiCl4 ® восстановление титана магнием.

Обогащение титановых руд. Титаномагнетиты и другие бедные руды обогащают электромагнитным и другими способами, получая концентрат, содержащий до 50 % TiO2 и около 35 % Fe2O3 и FeO.

Плавку на титановый шлак проводят в электродуговой печи. Шихтой служат прессованные брикеты, состоящие из мелкоизмельченного концентрата, антрацита или угля и связующего (сульфитный щелок). В результате плавки получают богатый титановый шлак, содержащий до 80 % TiO2. Побочным продуктом является чугун, содержащий до 0,5 % Ti. Измельченный шлак подвергают магнитной сепарации (для удаления железосодержащих частиц), смешивают с мелким нефтяным коксом и связующим и спрессовывают в брикеты. После обжига при 700—800 °С брикеты направляют на хлорирование.

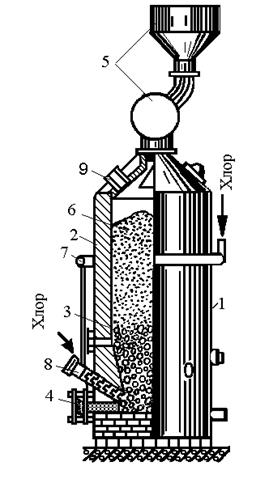

Получение четыреххлористого титанаTiCl4 в герметизированных электрических печах представлено на рис. 2.9.

Нижнюю часть печи заполняют угольной (графитовой) насадкой, которая служит электрическим сопротивлением и нагревается при пропускании электрического тока. В реакционной зоне печи выше уровня угольной насадки развивается температура 800…850 °С. При хлорировании образуется четыреххлористый титан по реакции TiO2+2C-T2Cl2=TiCl4+2CO. Пары четыреххлористого титана находятся в паро-газовой смеси, содержащей SiCl4 и другие хлориды; СО, С12 и другие газы.

Ее очищают от твердых частиц и охлаждают в конденсаторах, в результате чего получают жидкий четыреххлористый титан. Для более полной очистки от твердых частиц конденсат отстаивают и фильтруют.

Четыреххлористый титан отделяют от других хлоридов путем ректификации конденсата, основанной на различии температур кипения различных хлоридов. Жидкий четыреххлористый титан направляют на восстановление.

В настоящее время для получения четыреххлористого титана начинают применять другие способы хлорирования: в хлоратоpax непрерывного действия, в солевом расплаве; перспективным является хлорирование в кипящем слое.

Восстановление титана магнием из TiCl4проводят в герметичных реакторах (ретортах) из нержавеющей стали, установленных в электрических печах сопротивления. После установки в печь из реторты откачивают воздух и заполняют ее очищенным аргоном; после нагрева до температуры 700° С заливают расплавленный магний и начинают подачу жидкого TiCl4. Титан восстанавливается магнием по реакции TiCl4+2Mg=Ti+2MgCl2. Эта реакция сопровождается выделением большого количества тепла и в реакторе поддерживается необходимая температура 800…900 °С без дополнительного нагрева за счет регулирования скорости подачи TiCl4. Частицы восстановленного титана спекаются в пористую массу (титановая губка), пропитанную магнием и хлористым магнием. Расплав хлористого магния периодически удаляют через патрубок в дне реактора. В промышленных реакторах (емкостью до 2 т) получают титановую губку, содержащую до 60% Ti, 30 °/o Mg и 10 % MgCl2.

Рафинирование титановой губкипроизводят методом вакуумной дистилляции. Крышку охладившейся реторты снимают и вместо нее устанавливают водоохлаждаемый конденсатор; затем реторту снова устанавливают в печь. Дистилляция проводится при 950…1000 °С и вакууме около 10 -3 мм рт. ст. Примеси титановой губки Mg и MgCl2 расплавляются, частично испаряются и затем выделяются в конденсаторах. Получаемый оборотный магний возвращается в производство, MgCl2 используют для производства магния.

Получение титановых слитков. Титановые слитки получают переплавкой титановой губки в вакуумных электрических дуговых печах. Расходуемый электрод изготавливают прессованием из измельченной титановой губки. Электрическая дуга горит между расходуемым электродом и ванной расплавленного металла, постепенно заполняющего изложницу, затвердевающего и образующего слиток.

Наличие вакуума предохраняет металл от окисления и способствует его очистке от поглощенных газов и примесей.

Для получения слитков может быть использована дробленая титановая губка, загружаемая в печь дозатором. В этом случае дуга горит между расплавленным металлом и графитовым электродом, поднимаемым по мере заполнения изложницы металлом.

Для обеспечения высокого качества слитков плавку повторяют два раза. При второй плавке расходуемым электродом служит слиток, полученный при первой плавке.

Титановые сплавы выплавляют в электрических дуговых вакуумных печах, аналогичных применяемым для переплавки титановой губки. В качестве шихтовых материалов используют титановую губку и легирующие элементы в соответствии с заданным химическим составом сплава. Из шихты прессованием при 280….330 °С изготавливают переплавляемый (расходуемый) электрод. Плавку ведут в вакууме или в атмосфере аргона. Перед началом плавки на поддон в качестве затравки насыпают слой стружки из сплава такого же состава. Для более равномерного распределения легирующих элементов в сплаве полученный слиток переплавляют вторично.

Натриетермический способ получения титана отличается от магниетермического тем, что титан из TiCl4 восстанавливают металлическим натрием. Этот процесс проводят при относительно невысокой температуре, и титан в меньшей степени загрязняется примесями. Вместе с тем натриетермический способ технически более сложен.

Кальциееидридный способ основан на том, что при взаимодействии двуокиси титана TiO2 с гидридом кальция СаН2 образуется гидрид титана ТiH2, из которого затем выделяется металлический титан. Недостаток этого способа состоит в том, что получаемый титан сильно загрязнен примесями.

Иодидный способприменяют для получения небольших количеств титана очень высокой чистоты, до 99,99%. Он основан на реакции Ti+2I2 « TiI4, которая при 100 …200 °С идет слева направо (образование Til4), при 1300…1400 °С —в обратном направлении (разложение ТiI4).

Рафинируемую титановую губку помещают в реторту и нагревают до 100…200 °С; внутрь реторты вводят и разбивают ампулу с йодом, взаимодействующим с титаном по реакции Ti+2I2 ® TiI4. Разложение TiI4 ® Ti+2I2 и выделение титана происходит на титановых проволоках, натянутых в реторте, нагретых до 1300… 1400 °С пропусканием тока.

Источник