Основной способ получения глюкозы

Приветствуем Вас, уважаемые читатели!

Этот особый раздел мы создали не только потому, что мировая индустрия продуктов питания использует все больше и больше «химических» (в частности, непищевых) добавок и средств. В основе любого приготовления пищи – будь-то «домашняя стряпня» или промпроизводство – лежат химические и биохимические процессы.

По давно установившейся традиции, технологию пищевых производств относят к химической технологии. Еще двести с лишним лет тому назад М. В. Ломоносов в своем знаменитом «Слове о пользе химии» специально обращал внимание на то, «сколько в приготовлении приятных пищей и напитков химия нам способствует»….

Академик А. И. Бах сказал: «Производство печеного хлеба — величайшее химическое производство в мире…». В чем, собственно, химизм хлебопечения? Это превращение крахмала в сахар путем так называемого ферментативного гидролиза и затем сбраживание полученного сахара.

Достижения химической науки и технологический прогресс определили пути развития пищевых производств. Неуклонно растет вклад «большой» химии в индустрию питания. Сегодня ей уже не обойтись без специальных добавок, стабилизаторов, красителей, ферментов, вспомогательных реактивов и др. Современные технологии оптимизируют производственный процесс, улучшают качество продуктов питания, защищают их от вредных воздействий…

По статистике, большинство химиков обладают хорошими кулинарными навыками. В этом разделе — их «рецепты» — новые технологии, ингредиенты, ферменты, химикаты, добавки – для индустрии продовольствия.

19.04.2011 Продаем скипидар Нижний Новгород

19.04.2011 Продаем растворители Нижний Новгород

Источник

Углеводы

Углеводы — группа природных органических соединений, химическая структура которых отвечает формуле Cm(H2O)n. Входят в состав всех без исключения живых организмов.

Классификация

Углеводы подразделяются на

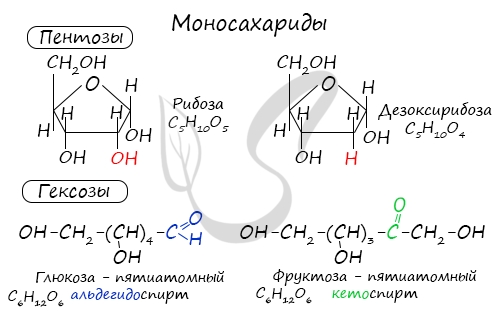

- Моносахариды

Моносахариды (греч. monos — единственный + sacchar — сахар) — наиболее распространенная группа углеводов в природе, содержащие в молекулах пять (пентозы) или шесть (гексозы) атомов углерода.

Из наиболее известных представителей к пентозам относятся рибоза и дезоксирибоза, к гексозам — глюкоза и фруктоза.

Олигосахариды (греч. ὀλίγος — немногий) — группа углеводов, в молекулах которых, содержится от 2 до 10 моносахаридных остатков. Если в молекуле содержатся два моносахаридных остатка, ее называют дисахарид.

Наиболее известны следующие дисахариды: сахароза, лактоза, мальтоза. Они являются изомерами, их молекулярная формула одинакова — C12H22O11.

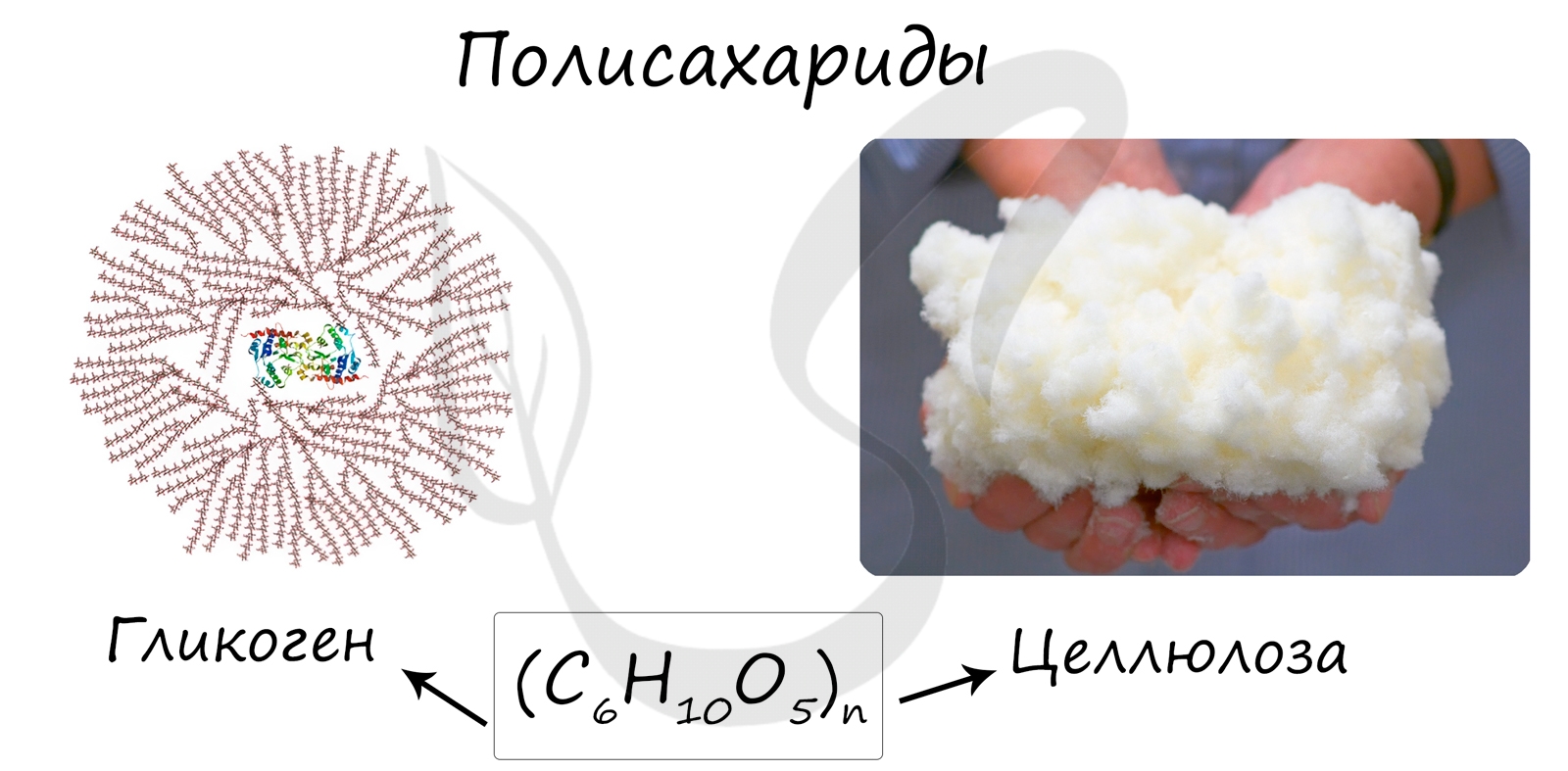

Полисахариды (греч. poly — много) — природные биополимеры, молекулы которых состоят из длинных цепей (десятки, сотни тысяч) моносахаридов.

Например, глюкоза — моносахарид, а крахмал, гликоген и целлюлоза — ее полимеры. Также к полимерам относится хитин, пектин. Формула крахмала, целлюлозы — (C6H10O5)n

Моносахариды

Получение глюкозы возможно несколькими способами:

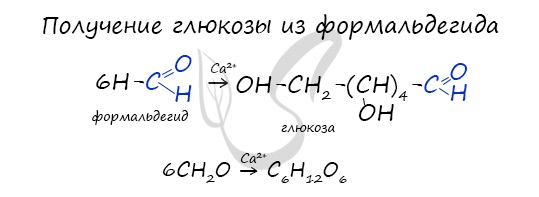

- Реакция Бутлерова

В присутствии ионов металла, молекулы формальдегида соединяются, образуя различные углеводы, например, глюкозу.

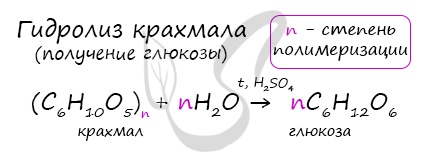

В присутствии кислоты и при нагревании, крахмал (полимер) распадается на мономеры — молекулы глюкозы.

Эту реакцию изобрела природа, для нее существует необыкновенный катализатор — солнечный свет (hν).

По химическому строению глюкоза является пятиатомным альдегидоспиртом, а, значит, для нее характерны реакции и альдегидов, и многоатомных спиртов.

- Реакции по альдегидной группе

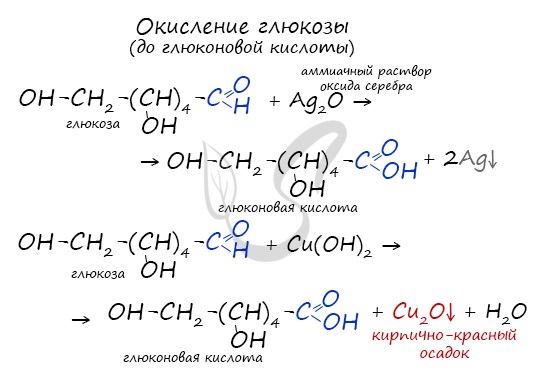

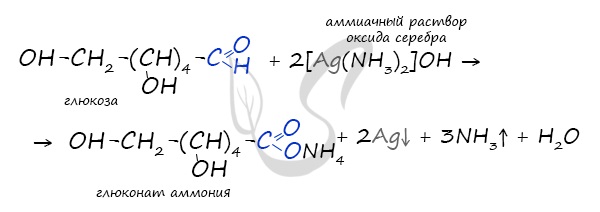

Окисление глюкозы идет до глюконовой кислоты. Это можно осуществить с помощью реакций серебряного зеркала, с гидроксидом меди II.

Обратите особое внимание на то, что при написании формулы аммиачного раствора в полном виде будет правильнее указать в продуктах не кислоту, а соль — глюконат аммония. Это связано с тем, что аммиак, обладающий основными свойствами, реагирует с глюконовой кислотой с образованием соли.

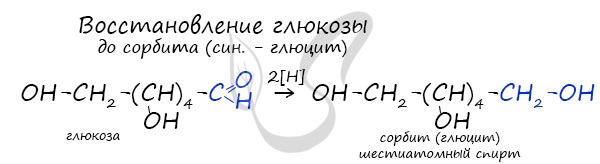

Восстановление глюкозы возможно до шестиатомного спирта сорбита (глюцита), применяемого в пищевой промышленности в качестве сахарозаменителя. На вкус сорбит менее приятен, менее сладок, чем сахар.

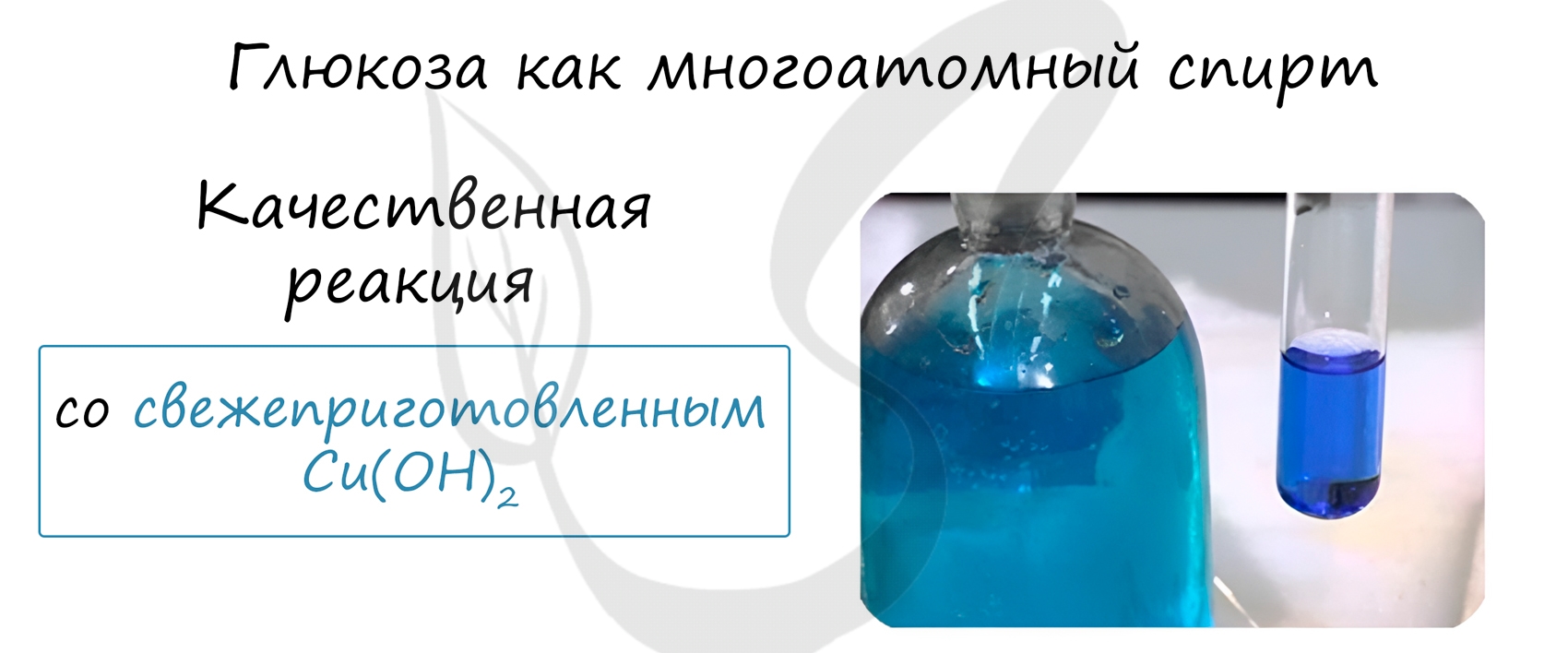

Глюкоза содержит пять гидроксогрупп, является многоатомным спиртом. Она вступает в качественную реакцию для многоатомных спиртов — со свежеприготовленным гидроксидом меди II.

В результате такой реакции образуется характерное голубое окрашивание раствора.

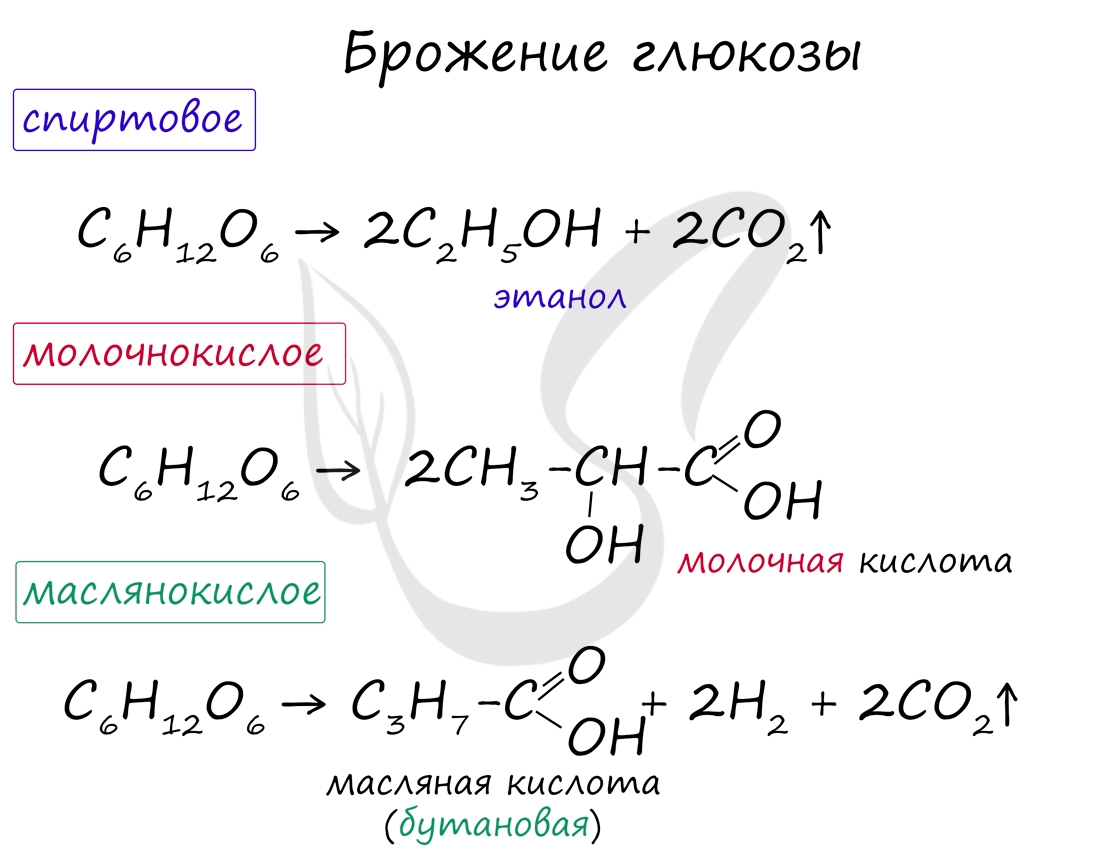

Возможны несколько вариантов брожения глюкозы: спиртовое, молочнокислое, маслянокислое. Эти виды брожения имеют большое практическое значение и характерны для многих живых организмов, в частности бактерий.

Фруктоза является изомером глюкозы. В отличие от нее не вступает в реакции окисления — она является кетоспиртом, а кетоны окислению до кислот не подвергаются.

Для нее характерна качественная реакция как многоатомного спирта — со свежеприготовленным гидроксидом меди II. В реакцию серебряного зеркала фруктоза не вступает.

Применяется фруктоза как сахарозаменитель. Она в 3 раза слаще глюкозы и в 1,5 раза слаще сахарозы.

Дисахариды

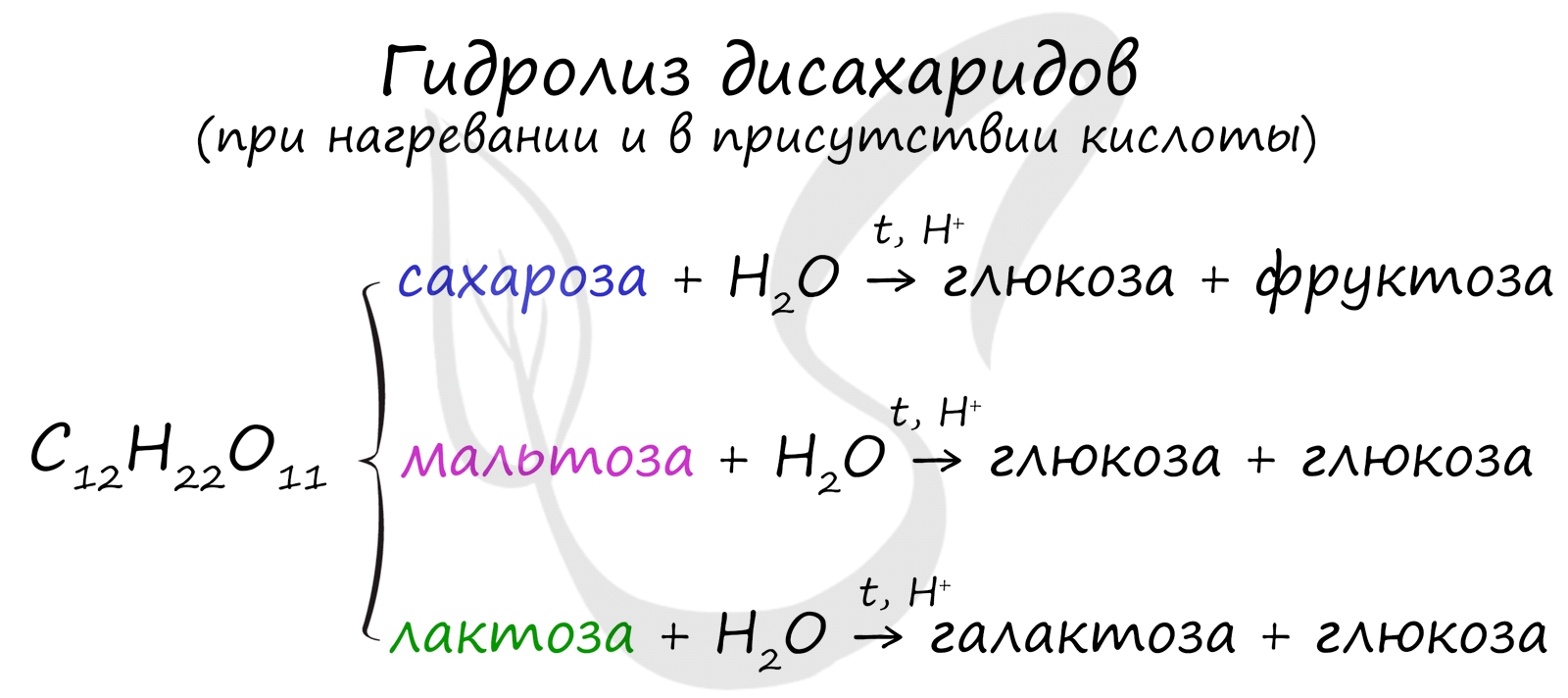

Как уже было сказано ранее, наиболее известные дисахариды: сахароза, лактоза и мальтоза — имеют одну и ту же формулу — C12H22O11.

При их гидролизе получаются различные моносахариды.

Полисахариды

Из множества реакций, более всего мне хотелось бы выделить гидролиз крахмала. В результате образуется глюкоза.

© Беллевич Юрий Сергеевич 2018-2021

Данная статья написана Беллевичем Юрием Сергеевичем и является его интеллектуальной собственностью. Копирование, распространение (в том числе путем копирования на другие сайты и ресурсы в Интернете) или любое иное использование информации и объектов без предварительного согласия правообладателя преследуется по закону. Для получения материалов статьи и разрешения их использования, обратитесь, пожалуйста, к Беллевичу Юрию.

Источник

Основной способ получения глюкозы

Для получения глюкозы могут быть использованы высококачественный картофельный и зерновой крахмалы. Экономически наиболее выгодно применение кукурузного крахмала, но если вы не Хрущев — то подойдет и ржаной, т.е. пшеничный.

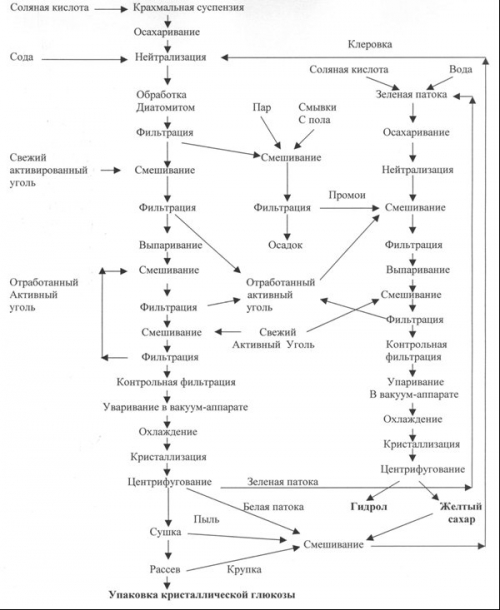

Схема получения кристаллической глюкозы представлена на рисунке.

Подготовка крахмала к переработке . Для гюкозного производства необходимо использовать крахмал, содержащий минимальное количество белковых примесей. Крахмал предварительно тщательно отделяют на сепараторах от нерастворимого белка и на вакуум-фильтрах — от растворимого белка. Крахмал с вакуум- фильтров разводят водой температурой 60 — 65 гр Цельсия в суспензию, которую перекачивают в сборник.

Качество крахмальной суспензии концентрацией 22 — 25 % СВ должно соответствовать следующим требованиям:

Кислотность, мл 0,1 н. Раствора щелочи не более 30

Содержание общего белка, %, не более 0,8

Содержание растворимых веществ, % не более 0,1

Содержание жира, % не более 0,15

Содержание зольных элементов, % не более 0,15

Гидролиз крахмала. Этот процесс осуществляется в конверторе или непрерывном осахаривателе при повышенной температуре в присутствии соляной кислоты в качестве катализатора. Концентрация крахмальной суспензии поступающей на осахаривание, 22 — 25 % СВ. Дозировка кислоты 0.5 — 0,65 % хлористого водорода к массе безводного крахмала. Температура гидролиза 138 -147 гр. Цельсия, что соответствует избыточному давлению насыщенного пара 0,55 Мпа. Продолжительность гидролиза в зависимости о давления 25 -15 мин.

Для установления оптимальной продолжительности осахаривания необходимо периодически, не реже 1 раза в месяц, снимать кривые осахаривания. Контроль осуществляется по спиртовой пробе.

Доброкачественность гидролизатов должна быть не ниже 89 %.

При проведении гидролиза в непрерывных осахаривателях крахмальная суспензия концентрацией 22 % СВ, подкисленная соляной кислотой, должна поступать в буферную емкость. Концентрация суспензии должна быть постоянной и проверяться каждые 30 минут.

Подкисленная суспензия насосом подается в нагреватель, где ее температура повышается до 65 -67 %. Зона гидролиза непрерывного осахаривателя должна быть расчитана на время пребывания в ней сиропа, необходимое для достижения доброкачественности не менее 89 %.

Нейтрализация гидролизатов. Кислые глюкозные сиропы после осахаривания нейтрализуют раствором кальцинированной соды. Раствор Na2 CO3 , используемый при нейтрализации, должен иметь концентрацию не более 16 %. Количество соды расчитывают строго в соответствии с реакцией нейтрализации. Избыток соды повышает цветность сиропов. Нейтрализацию сиропов проводят до рН 4,7 — 4,9.

Очистка и обесцвечивание глюкозных сиропов. Взвешенные частицы из нейтрализованного сиропа удаляют механическим фильтрованием на фильтр прессах, барабанных вакуум фильтрах и других с наполнителем (кизельгур, диатомит).

Фильтрование и обесцвечивание глюкозных сиропов. При фильтровании температура сиропа должна быть не ниже 80 гр Цельсия., давление в пределах 0,28 — 0,35 Мпа. При достижении давления сиропа в питающем трубопроводе 0,28 — 0,35 Мпа необходимо прекратить фильтрование и перезарядить фильтр-пресс. При фильтровании сиропа из кукурузного крахмала необходимо применять диатомит в количестве 0,4 — 0,5 % к массе СВ сиропа.

Диатомитовый осадок промывают на фильтр-прессе до содержания в сиропе СВ не более 15 % к массе СВ осадка. Расход воды на промывку 5 литров на 1 кг безводного осадка.

Промои концентрацией 2 -5 % СВ направляют в жидкие сиропы второго продукта, а осадок выводят из производства.

Сиропы обесцвечивают активным углем. Температура обесцвечивания жидких сиропов должна быть не ниже 70 — 75 гр Цельсия, густых — не выше 55 — 65 гр Цельсия. Длительность контакта сиропов с активным углем не менее 25 — 30 минут. Жидкий сироп очищают свежим углем в количестве 0,2 — 0,3 %. Очистка густых сиропов двукратная : c отработанным и свежим активным углем. Расход угля 0,8 — 1,0 % по СВ сиропа.

Активный уголь, использованный на очистке жидких и густых сиропов в линии первого продукта, направляют в линию второго продукта. Дважды использованный уголь промывают на фильтр-прессе, пропаривают до содержания в нем не более 10 % СВ к массе угля, после чего выводят из производства, а промой направляют в жидкие сиропы второго продукта.

Для улучшения очистки глюкозных сиропов от солей железа и предупреждения нарастания цветности сиропа при уваривании рекомендуется применять следующий режим переменного рН по станциям производства:

- Нейтрализацию гидролизатов проводить до рН 4,7 — 4,9:

- Жидкий сироп перед выпариванием подкислять соляной кислотой до рН 4,5 — 4,8 ,

- Густой сироп перед фильтрованием нейтрализовать раствором двууглекислой соды до рН 5,0 — 5,4,

- Густой сироп перед увариванием вновь подкислять соляной кислотой до рН 4,2 -4,3.

Густой сироп после двукратной очистки отработанным и свежим активным углем подвергают контрольному фильтрованию. При этом для на фильтрующую ткань необходимо наносить тонкий слой диатомита. Для контрольного фильтрования не следует применять давление свыше 0,15 Мпа и тем более нельзя вести фильтрование при пульсирующем давлении, что имеет место при работе поршневого насоса. После фильтрования сироп должен быть почти бесцветным и совершенно прозрачным, без признаков опалесценции.

Уваривание жидких и густых сиропов. После фильтр прессов жидкие сиропы подогревают в решофере до 90 — 95 гр Цельсия и уваривают в трех корпусной выпарке от концентрации 25 — 28

До 55 — 57 % СВ. Для уменьшения нарастания цветности сиропов в третьем корпусе поддерживают остаточное давление 4,8 — 7,5 кПа.

Густой сироп прошедший контрольное фильтрование и подкисленный соляной кислотой, уваривают в вакуум-выпарном аппарате при остаточном давлении 4,5 — 7,5 кПа до концентрации 74 — 76 % СВ при доброкачественности 90 — 91 %.

Охлаждение сиропа. Уваренный сироп охлаждают до 48 -50 гр Цельсия с таким расчетом, чтобы после перемешивания сиропа с затравкой температура утфеля была 43 — 44 гр Цельсия. Охлажденный сироп фильтруют через шелковую сетку или неворсистую хлопчатобумажную ткань.

Кристаллизация гидратной глюкозы ( первого продукта). Этот процесс протекает в кристаллизаторах с поверхностью охлаждения в виде дисков или водяной рубашки. Для получения утфелей, легко обрабатывающихся на центрифугах необходимо соблюдать следующие основные условия:

- Доброкачественность сиропа , % не ниже 91

- Количество затравки в виде утфеля, % не менее 30

- Коэффициент пресыщения

В начале кристаллизации 1,25 — 1,30

В конце кристаллизации 1,10 — 1,25

- Интервал температур процесса кристаллизации, гр Цельсия 44 — 25

- Температура охлаждающей воды, гр Цельсия на 6 — 8 ниже температуры утфеля

- Длительность кристаллизации , часов 120

Утфель охлаждают при постепенном снижении температуры с 44 до 25 гр Цельсия в течение 120 часов, регулируя подачу охлаждающей воды. За процессом кристаллизации следят по межкристаллическому раствору. Процесс считается законченным , когда концентрация межкристаллического раствора не выше 63 % СВ, а доброкачественность — не более 80 %.

В начале производства, когда утфельной затравки нет, густые сиропы уваривают до 72,0 — 72,5 %. Кристаллизатор заливают охлажденным сиропом только на 25 — 30 % полной его вместимости и добавляют 10 — 15 % сухой кристаллической глюкозы (к массе сиропа). Когда процесс кристаллизации закончится, полученный утфель используют как затравку и кристаллизатор заполняют раствором уже по нормальному режиму.

Центрифугование утфеля первого продукта. Отделение кристаллов глюкозы от межкристаллического раствора производят на центрифугах под действием центробежных сил.

Центрифугу заполняют при частоте вращения барабана 300 — 400 оборотов в минуту в течение 1 минуты, чтобы утфель равномерно распределился по ситу барабана. Затем ее переводят на полную скорость и она работает 15 — 18 минут на полных оборотах до удаления почти всего межкристаллического раствора (зеленой патоки) доброкачественностью 78 -81 %. После этого слой кристаллов промывают водой 8 -10 минут. Промывку прекращают, когда получаемый при этом отек (белая патока) станет почти бесцветным. Доброкачественность белой патоки составляет 87 — 90 %. Промывку прекращают и центрифуга продолжает работат в течение 12 — 15 минут для просушивания глюкозы. Затем выключают электродвигатель. Включают тормоз, центрифугу останавливают и за 4 минуты выгружают из барабана глюкозу. Полный оборот центрифуги составляет 40 — 48 минут.

Глюкозу промывают совершенно чистой и мягкой водой, не содержащей железа, или охлажденным конденсатом острого пара. Температура воды 40 — 45 гр Цельсия. Воду в центрифугу подают тонкой струей , двигающейся вверх и вниз над поверхностью кристаллов или через орошающую форсунку, по 3 — 4 литра в минуту. Расход воды на пробелку глюкозы составляет 20 -25 % к массе сырых кристаллов. Пробеленная кристаллическая глюкоза имеет влажность 13 — 15 % и доброкачественность 99,5 — 99,0 %.

Сушка. Из центрифуг влажная глюкоза направляется в сушилку. Кристаллическая глюкоза высушивается с таким расчетом, чтобы удалить всю свободную и оставить только связанную кристаллическую влагу. Сушат гидратную глюкозу при температуре не выше 50 гр Цельсия обысно до 8 — 9 % влажности во избежание образования комьев при хранении. Температура воздуха поступающего в двухъярусную сушилку, 60 — 70 %, в однобарабанную -48 — 55 гр Цельсия ; наибольшая температура глюкозы в сушилке 45 — 50 гр Цельсия, выходяшей из сушилки — 40 гр Цельсия.

Рассев. После сушки кристаллическую глюкозу направляют через магнитный сеператор, где улавливаются все случайно попавшие кусочки железа. Рассев глюкозы производят на сотрясательных ситах или ситах типа бурат, обтянутых плетеной или штампованной медной (или бронзовой) сеткой с отверстиями диаметром 1,0 — 1,5 мм.

Переработка отеков (линия второго продукта). По приведенной схеме производства зеленую патоку подвергают дополнительному гидролизу. Ее разбавляют до концентрации 30 -35 % СВ и осахаривают в конверторе под давлением 270 — 320 кПа (2,7 — 3,2 кгс/см2).

Дозировка соляной кислоты 0,6 — 0,65 % хлористого водорода к массе сухих веществ осахариваемого продукта. Продолжительность осахаривания при давлении 300 кПа (3 кгс/см2) 30 — 32 минуты с момента поднятия давления в конверторе до начала выдувания. При осахаривании доброкачественность отеков увеличивается на 3 — 6 %.

Нейтрализация второго продукта. Осахаренные отеки нейтрализуют раствором кальцинированной соды до рН 4,8 — 5,0. Концентрация нейтрализованного сиропа 28 -31 % СВ.

Очистка, уваривание и охлаждение сиропов второго продукта. К нейтральному сиропу второго продукта добавляют промои, полученные при промывке диатомитового осадка грязи; суспензию активного угля с фильтров жидкого сиропа первого продукта и с фильтров густого сиропа второго продукта смешивают с водой и фильтруют. После фильтрования уваривают на трехкорпусной выпарке до концентрации 52 — 56 % СВ, фильтруют уваренные отеки активным углем и окнчательно уваривают до концентрации 76 — 78 СВ. Охлаждение ведется до температуры 50 — 58 %.

Кристаллизация второго продукта. Охлажденный сироп второго продукта кристаллизуют при следующих оптимальных условиях:

- Концентрация сиропа, % СВ 76 — 78 %

- Доброкачественность, % , не менее 84

- Количество затравки, % 30 — 35

- Температура в кристаллизаторах после смешивания сиропа с затравкой, гр Цельсия 43 — 44

- Коэффициент пресыщения 1,20 — 1,40

- Продолжительность кристаллизации с момента смешивания сиропа с затравкой 220 — 260

до начала центрифугования , час

- Концентрация межкристаллической патоки, % СВ 65 — 67

- Температура утфеля в начале центрифугования , гр Цельсия 28 — 30

- РН утфеля 4,2-4,3

Окончание процесса кристаллизации второго продукта определяют по межкристаллическому раствору, доброкачественность которого должна быть не более 71 %, концентрация СВ не выше 67 %.

Центрифугование второго продукта. Эта операция отличается от центрифугования первогопродукта отсутствием промывки полученных кристаллов водой. Продолжительность рабочего цикла центрифуги зависит от качества утфеля, составляет в среднем 45 — 50 минут и характеризуется следующими периодами (в минутах):

- Наполнение центрифуги 1

- Отделение гидрола 25 — 30

- Просушивание 12

- Выгрузка 7

Получаемый при центрифуговании желтый сахар имеет доброкачественность 94 — 97 % и влажность 14 — 16 %. Второй продукт транспортируют в клеровочный сборник и после клеровки возвращают в цепь первого продукта.

Упаковка, складирование и транспортирование глюкозы. Кристаллическую гидратную глюкозу упаковывают в тканевые мешки по 50 кг. Внутрь мешка следует вставлять мешки- вкладыши:

- Бумажные (не менее четырех слоев); после заполнения глюкозой два внутренних слоя закрывают, а два внешних — зашивают машинным способом;

- Из полиэтиленовой пленки; полиэтиленовые мешки вкладыши после их заполнения глюкозой должны быть герметически закрыты путем сварки или склеивания.

Эта упаковка производится для предохранения глюкозы от попадания влаги при перевозке водным транспортом. Тканевые мешки зашивают машинным способом. Допускается завязывание мешков шпагатом.

Глюкоза может быть расфасована в мелкую тару в не ворсистые тканевые или бумажные пакеты или коробки из плотной бумаги массой нетто от 100 грамм или 1 килограмма. Коробки (пакеты) укладываются в ящик массой нетто не более 30 килограмм.

Маркировку транспортной тары производят по ГОСТу с нанесением предупредительного знака «Боится сырости» и следующих дополнительных данных: наименование продукции, номер партии, дата выпуска и обозначение настоящего стандарта. Кристаллическая глюкоза должна храниться в упакованном виде в сухих, чистых и проветриваемых помещениях.

Мешки с глюкозой укладывают на деревянные стеллажи, покрытые брезентом или другой тканью такого размера, чтобы краями можно было закрыть по бокам первый ряд мешков.

На складе где хранится глюкоза, относительная влажность воздуха не должна быть более 75 %. Срок хранения глюкозы 1 год со дня выработки.

Характеристика основных продуктов и полупродуктов

Сухие вещества, кг на 100 кг крахмала

Сухие вещества, концентрация в продукте, % СВ

Источник