- Технология флотации медных руд

- Технологические схемы и режимы обогащения медных руд

- Минеральный состав и технологические задачи при обогащении медных руд

- Схема и режимы обогащения сульфидных руд

- Схемы и режимы флотационного обогащения окисленных и смешанных медных руд

- Комбинированные схемы с предварительным кислотным выщелачиванием меди

- Комбинированные схемы с предварительным обжигом руды и последующей флотацией

- Комплексность использования медных руд

Технология флотации медных руд

В практике обогащения медные руды делят на сульфидные и окисленные. К сульфидным условно относят медные руды, в которых содержание меди в виде окисленных соединений обычно не превышает 15% ее общего содержания. В результате вторичных процессов, протекающих в верхних горизонтах месторождений сульфидных руд, образуются окисленные медные руды. Значительные количества окисленных руд всегда добываются при разработке крупных месторождений сульфидных руд.

Из сульфидных минералов меди наибольшее промышленное значение имеют три — халькопирит, хальковии и борнит; руды, содержащие значительные количества ковеллина, тетраэдрита и самородной меди, встречаются относительно редко. Как правило, сульфидам меди сопутствует пирит.

Из окисленных медных минералов наиболее распространены малахит, азурит, куприт, хризоколла, атакамит, халькантит и брошантит.

Хорошими собирателями при флотации всех сульфидов меди являются ксантогенаты (этиловый, изопропиловый, бутиловый, амиловый) и аэрофлоты. Халькопирит лучше флотируется аэрофлотом — дибутилдитиофосфатом натрия, а вторичные сульфиды (борнит, халькозин, ковеллин и др.) — этиловым аэрофлотом и смесью (1:1) диэтил- и дибутилдитиофосфата натрия. Применение аэрофлотов, а также изопропилэтилтионокарбамата, малоактивных по отношению к пириту, способствует селективному разделению минералов меди и пирита. Часто применяют сочетания собирателей. Расходы собирателей редко превышают 50 г/т. В качестве дополнительных собирателей, улучшающих флотируемость крупных зерен сульфидов и сростков, применяют аполярные масла.

Из окисленных медных минералов малахит и азурит сравнительно хорошо флотируются после сульфидизации сульфгидрильными собирателями. Если в руде содержится кварц, эти минералы можно флотировать карбоновыми кислотами пли их мылами при pH 8,5—9. Малахит и азурит без сульфидизации можно флотировать собирателями типа меркаптобензотиазола.

Флотация руд, содержащих силикаты меди (хризоколла), в промышленном масштабе пока не производится.

Сульфидные медные руды, особенно с малым содержанием пирита, являются наиболее легкообогатимыми. Тонкость помола руды перед флотацией на большинстве фабрик составляет 50—70% класса —0,074 мм.

При флотации сульфиды легко отделяются от пустой породы. Обычно все сульфиды меди лучше флотируются в известковой среде (pH 8—12); одновременно известь подавляет пирит. При наличии в руде свободного золота вместо извести иногда применяют соду, а также способы «мягкой» депрессии пирита — аэрацию пульпы и небольшие количества цианида (фабрики Канады) Иногда пирит в медном цикле подавляют только большим количеством извести или цианида или их сочетанием. Обычно содержащиеся в руде золото и серебро при флотации переходят в медные концентраты. Подавителями свободного золота являются известь, цианид и сернистый натрий.

При флотации медных руд в качестве пенообразователей променяют сосновое масло, гексанол, метилизобутилкарбинол, аэрофрос, доуфрос и Т-66.

Технологические схемы флотационного обогащения медных сульфидных руд с малым содержанием пирита наиболее просты. Проводят последовательную селективную флотацию минералов меди и пирита либо коллективную медно-пиритную флотацию при относительно низких значениях pH (5,5-8,5) с последующей флотацией минералов меди из коллективного концентрата при pH 10,5—12. Иногда применяют полуколлективную флотацию (pH 8,5—9,5), депрессируя часть пирита в коллективном цикле, часть — при разделении медно-пиритного концентрата (при флотации меди).

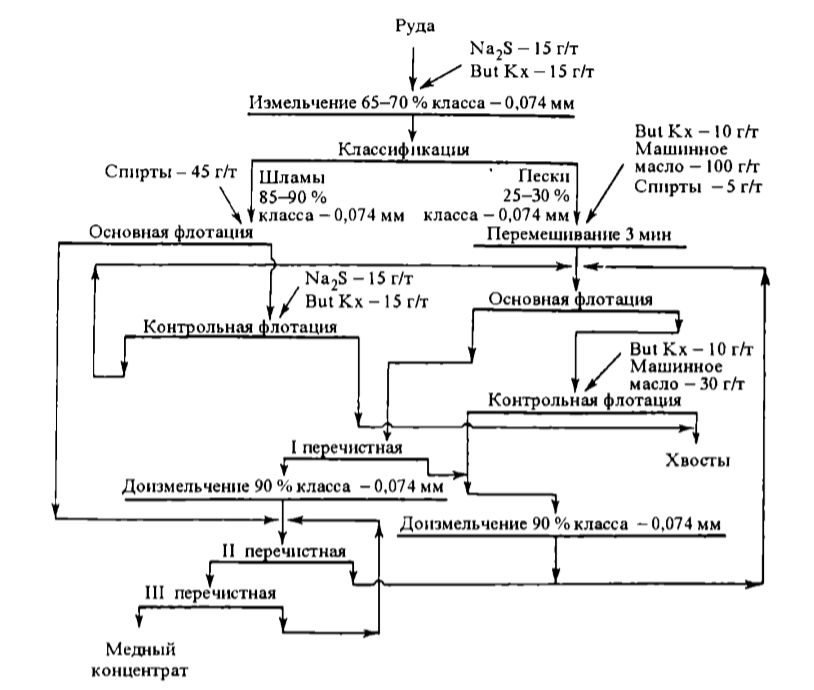

На ряде фабрик, перерабатывающих руды со значительным количеством халькозина и борнита, хорошие результаты получают по схеме раздельной флотации Песковой и шламовой частей руды. Например, на Джезказганской фабрике (рис. 132) измельченная до 62—65% —0,074 мм руда классифицируется на пески и шламы, которые флотируются раздельно при различном реагентном режиме. В песковом цикле используют бутиловый ксантогенат (25 г/т), аполярное масло (100 г/т) и Т-66 (200 г/т), в шламовом цикле — те же реагенты, но расход аполярного масла снижают до 10 г/т. Кроме того, в шламовую флотацию дозируют сернистый натрий (25 г/т). Промпродукты и концентрат пескового цикла доизмельчают.

Показатели работы большинства медных фабрик высокие. Извлечение меди часто составляет 90—95% и практически не бывает ниже 80%. Содержание меди в концентрате зависит от вида флотируемых минералов н изменяется от 12 до 47% (в среднем 20-25%).

Окисленные медные руды обогащают по схеме с раздельной флотацией сульфидных и окисленных минералов. Если окисленные минералы представлены малахитом в азуритом и содержание их относительно невелико, их флотируют совместно с сульфидами после предварительной сульфидизации. Окисленные медные руды перерабатывают комбинированными методами.

Технологическая схема с раздельной флотацией сульфидных и окисленных минералов меди применяется на крупной фабрике «Нчанга» в Замбии. Руда содержит в основном халькозин, халькопирит, малахит, азурит и куприт. Общее содержание меди в руде 5,5%, в том числе окисленной 3%. Извлечение сульфидных минералов не вызывает трудностей. Сульфиды флотируются с применением этилового и изопропилового ксантогената, соснового масла и извести.

Реагентный режим флотации окисленных минералов более сложен. В голову окисленной флотации в качестве сульфидизатора окислов и пептизатора шламов дозируют сернистый натрий (1,1 кг/т). При флотации поддерживают pH 8,5—9,5. В качестве собирателя используют пальмовое и аполярное масло (по 75 г/т) и амиловый ксантогенат. Извлечение меди из руды составляет 80—85%.

Из комбинированных методов для переработки окисленных медных руд получил распространение метод проф. В.Я. Мостовича. По этому методу измельченную руду выщелачивают серной кислотой, растворенную медь цементируют губчатым железом или чугунной стружкой и флотируют цементную медь.

Комбинированный флотационно-гидрометаллургический процесс применяют в России (Джезказганская и ранее Алмалыкская фабрики), в США и некоторых других странах.

Руда, перерабатываемая на американских фабриках, содержит около 20% окисленной меди, представленной хризоколлой, малахитом, азуритом и купритом. Из руды, содержащей в среднем 0,9—1 % общей меди, извлекают 80—85% меди.

Для осаждения меди из раствора используют тонкоизмельченное железо крупностью —0,5 мм. В процессе выщелачивания поддерживают pH 1,5—2,3. Иногда перед цементацией pH повышают до 2,9—3 добавлением известкового молока, что позволяет несколько снизить расход железа (фабрика «Майами», США). Содержание меди в растворе после цементации составляет 0,01—0,02 г/л. Для более полного осаждения меди из раствора используют наряду с металлическим железом сульфид кальция. Медь при этом осаждается как в виде сульфида, так и в виде металла. Сульфидная и металлическая медь флотируются совместно.

Оптимальная величина pH при флотации цементной меди на американских фабриках составляет 4—4,9. Для регулирования pH иногда после цементации в пульпу подают небольшое количество известкового молока. Непрореагировавшее железо улавливают из хвостов флотации на магнитном сепараторе и снова возвращают в процесс. Иногда железо из пульпы удаляют магнитным методом перед флотацией и возвращают его на цементацию (фабрика «Майами»).

Эффективными собирателями цементной меди являются отечественные гидролизованные аэрофлоты (особенно спиртовые) и американские минереки. Расход собирателей составляет 50—150 г/т. В качестве собирателей можно также использовать аэрофлоты, диксантогениды, меркаптобензотиазол и др. Дополнительными собирателями служат карбоновые кислоты и аполярные масла (расход около 100 г/т).

Из пенообразователей применяют сосновое масло, крезиловую кислоту, метилизобутилкарбинол и аэрофрос. Иногда полезно применять пептизаторы породы (конденсированные фосфаты и др.) при небольшом расходе (5—50 г/т).

Источник

Технологические схемы и режимы обогащения медных руд

Минеральный состав и технологические задачи при обогащении медных руд

Медь извлекают из сульфидных, окисленных и смешанных медных и медно-пиритных руд.

К промышленным сульфидным рудам относятся руды, содержащие более 0,3 – 0,4 % меди, которая не менее чем на 85 – 90 % представлена сульфидными минералами (халькопиритом, барнитом и халькозином). Неизменным спутником сульфидов меди в рудах является сульфид железа – пирит.

Окисленные и смешанные медные руды находятся в верхних горизонтах месторождений меди. К легкофлотируемым окисленным медным минералам относятся малахит, азурит, атакамит, куприт, тенорит; к труднофлотируемым – хризоколла, диоптаз, практически неизвлекаемые алюмосиликаты и фосфаты меди, а также медь, тесно связанная с гидроксида

ми железа и марганца.

Основным методом обогащения окисленных и смешанных руд является флотация. Гравитационные и магнитные методы обогащения играют подчиненную роль. При этом решаются задачи эффективного отделения сульфидных и окисленных минералов меди от породы, разделения сульфидов меди и железа, получения окисленных концентратов, повышения комплексности использования сырья за счет доизвлечения благородных металлов, магнетита и других ценных компонентов в отдельные продукты или концентраты. Из труднофлотируемых и «упорных» руд медь извлекают гидрометаллургическими методами или по комбинированным схемам, предусматривающим использование методов металлургии и обогащения. Получаемые при обогащении медные концентраты содержат 15 – 40 % меди, пиритные концентраты от 38 до 50% серы и не более 1% свинца и цинка.

Схема и режимы обогащения сульфидных руд

Сульфидные медные руды в большинстве случаев характеризуются крайне неравномерной вкрапленностью минералов меди, что предопределяет необходимость использования многостадиальных схем обогащения.

Сростки сульфидов меди как с пиритом, так и с минералами породы обычно удается выделить после сравнительно грубого измельчения руды: до 50 — 65% класса -0,074 мм. Для раскрытия сростков необходимо доизмельчать или концентрат, или промежуточный продукт, или оба названных продукта обогащения до 80 — 95 % -0,074 мм (рис. 3.1). Однако схемы циклов флотации обычно просты.

В качестве собирателя при флотации сульфидов меди и железа наиболее часто используются ксантогенаты и аэрофлоты, а в качестве пенообразователей — сосновое масло, дауфрос. Если медь в рудах представлена в основном вторичными сульфидами меди, то в качестве собирателя используется смесь ксантогенатов или аэрофлотов с более сильными собирателями или аполярными маслами.

Реагентный режим флотации пластовых руд (рис. 3.1) обычно прост: флотацию ведут в слабощелочной среде, создаваемой известью (до 1 кг/т), в присутствии собирателя и пенообразователя. Применение высших ксантогенатов в контрольных операциях флотации обеспечивает более высокие технологические показатели по сравнению с низшими ксантогенатами и более полное извлечение в концентрат сопутствующих редких, цветных и благородных металлов.

Флотация сульфидных медных руд со средним содержанием пирита осуществляется по схеме коллективной флотации с последующим разделением коллективного концентрата на медный и пиритный или по схеме селективной флотации с последовательным выделением медного и пиритного концентратов. Более экономичной из них является схема коллективно-селективной флотации.

Значение рН при коллективной флотации не превышает 7,5, чтобы обеспечить эффективную флотацию сульфидов железа в концентрат. Селективная флотация руд и разделение коллективного медно-пиритного концентрата осуществляются обычно в известковой среде при рН меньше 10, чтобы обеспечить эффективную депрессию сульфидов железа. Расход извести при этом зависит от содержания пирита и степени затронутости руды процессами окисления и находится в пределах 1-5 кг/т.

Разделение сульфидов меди и железа при флотационном обогащении сплошных медно-пиритных руд ведут по селективной схеме в сильнощелочной среде (рН 10-12), создаваемой загрузкой извести (до 15-20 кг/т) обычно после аэрации пульпы перед флотацией для окисления сульфоксидных соединений, солей двухвалентного железа и дополнительной депрессии пирратина и пирита. Хвосты медной флотации являются готовым пиритным концентратом, если содержание породы в исходной руде не превышает 10-15%. В иных случаях пиритные концентраты получают перефлотацией хвостов медной флотации после их сгущения и последующего разбавления свежей водой или кислыми рудничными водами. Для повышения качества пиритных концентратов иногда практикуют обесшламливание их в гидроциклонах.

Схемы и режимы флотационного обогащения окисленных и смешанных медных руд

Различие сростков и вкрапленности сульфидов и оксидов меди, их флотационных свойств и склонности окисленных медных минералов к переизмельчению привело к широкому использованию на фабриках раздельной флотации сульфидных и окисленных минералов меди.

Коллективную флотацию сульфидов меди и железа проводят в слабощелочной среде (рН до 8,5), а значительную часть собирателя для гидрофобизации сульфидов подают обычно в мельницу. Получаемые коллективные медно-пиритные концентраты разделяют в известковой среде при рН больше 10. При значительной активации сульфидов железа солями меди и недостаточной эффективности депрессии их в известковой среде разделение коллективного концентрата проводят в слабощелочной среде (рН меньше 9) с добавками цианида (до 200 г/т).

Флотация окисленных минералов меди с оксигидрильными собирателями используется (например, на фабрике «Катанга») при кремнистой или глинистой породе в руде с незначительным содержанием карбонатов и гидроксидов железа в ней. При этом хорошо извлекается только малахит, гораздо хуже — куприт, совсем плохо — хризоколла и другие силикаты меди.

Флотация окисленных минералов меди с сульфгидрильными собирателями после предварительной сульфидизации является наиболее распространенным методом обогащения руд с карбонатной и сильноожелезненной породой, когда применять жирные кислоты, их мыла и другие оксигидрильные собиратели практически нельзя. Наиболее распространенным реагентом-сульфидизатором на фабриках является гидрасульфид натрия или оксид его с сернистым натрием. На всех фабриках сульфидизатор (0,3-2 кг/т) подают стадиально: в несколько приемов по фронту основной и контрольной флотации, чтобы получить более плотную пленку сульфида меди на поверхности сульфидизируемых минералов. Оптимальное значение рН пульпы при флотации окисленных медных руд после сульфидизации равно примерно 9. Извлечение окисленной меди обычно повышается в следующих случаях: при совместной загрузке ксантогената и аэрофлота, подаче до 40 % собирателя в мельницу, применении высших ксантогенатов, добавке к собирателю технических продуктов, содержащих аполярные углеводороды. Применение сильных собирателей (меркаптанов, высших ксантогенатов и др.) может обеспечить также увеличение извлечения присутствующих в руде благородных металлов. Депрессия флотации минералов породы чаще всего осуществляется загрузками жидкого стекла. Основные потери окисленной «свободной» меди наблюдаются в тонких классах, особенно при переработке сильношламистых руд. Для повышения эффективности переработки таких руд на ряде фабрик (см. рис. 3.1) используют схему с раздельной флотацией песков и шламов. На некоторых зарубежных фабриках («Банкрофт», «Нчанга» и др.) при флотации окисленных минералов меди после предварительной сульфидизации используется смесь сульфгидрильных и оксигидрильных собирателей.

Комбинированные схемы с предварительным кислотным выщелачиванием меди

Комбинированные схемы с предварительным кислотным выщелачиванием меди широко применяются в следующих случаях:

- переработка труднообогатимых руд, в которых медь представлена в основном «связанной» медью, в виде хризоколлы, фосфатов и алюмосиликатов меди, а также медью, связанной с гидроксидами железа и марганца или пропитывающей пустую породу, когда флотация не обеспечивает удовлетворительного ее извлечения;

- наличие в рудах минералов породы, исключающих возможность селективного отделения их от медных минералов, или растворимых минералов меди, не позволяющих без значительного усложнения технологической схемы получать приемлемые показатели обогащения;

- вовлечение в эксплуатацию бедных или забалансовых руд, вскрышных пород и хвостовых отвалов, сложный вещественный состав которых и низкое содержание меди

делают практически невозможным применение для их переработки традиционных схем и процессов обогащения.

Предварительное кислотное выщелачивание во всех этих случаях обеспечивает вполне удовлетворительное извлечение меди в раствор, если исходная руда или материал не содержат значительных количеств карбонатных и других кислоторастворимых минералов породы. Основным: растворителем при выщелачивании окисленных медных минералов является серная кислота (1,5-15 кг/кг меди). Выщелачивание осуществляется подземным, кучным или чановым способами.

Для выделения меди из растворов выщелачивания при переработке окисленных и смешанных руд по комбинированным схемам используют: электролиз; цементацию железом; осаждение известью в виде гидроксида меди или сернистым натрием в виде сульфидов меди; сорбцию на твердых ионообменных смолах; жидкостную экстракцию с последующим электролитическим осаждением меди. Наиболее часто в настоящее время применяют цементацию железом и жидкостную экстракцию с последующим электролизом меди.

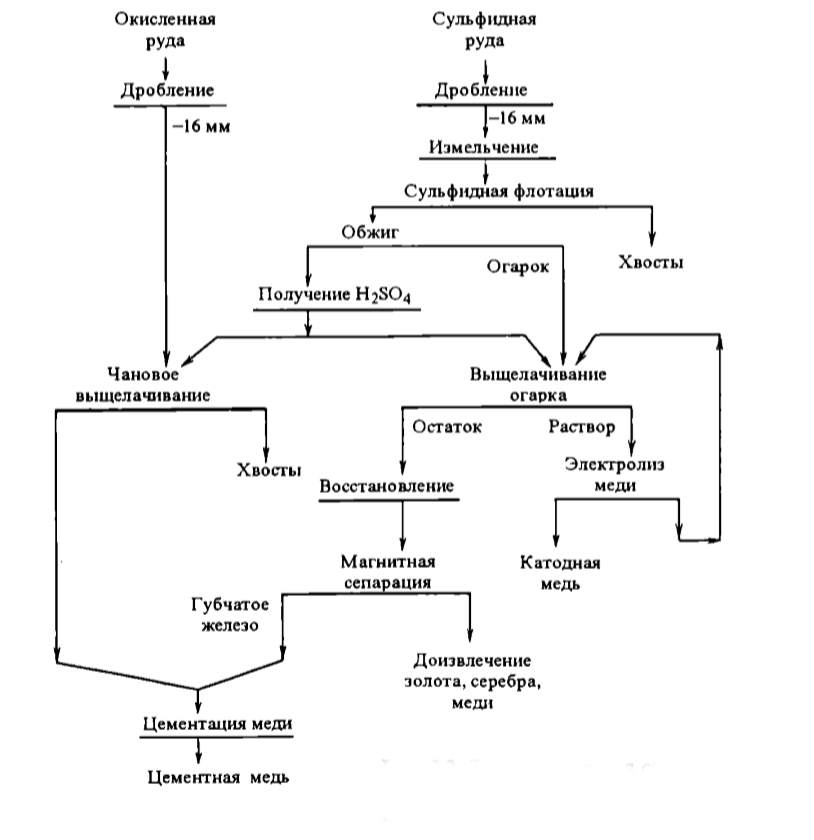

Примером комплексного использования сырья при одновременной переработке сульфидных и окисленных руд на предприятии является технология, принятая, например, на комбинате «Лейкшор» (рис. 3.2).

Комбинированные схемы с предварительным обжигом руды и последующей флотацией

Комбинированные схемы с предварительным восстановительным обжигом руды и последующей флотацией образующихся зерен металлической меди используют для переработки окисленных медных руд, не пригодных к выщелачиванию вследствие высокого содержания в них кислоторастворимых карбонатов породы, для извлечения меди из труднообогатимых руд с высоким содержанием силикатов, сложных алюмосиликатов и алюмофосфатов меди и медьсодержащих гидроксидов железа.

Промышленное применение за рубежом (в Чили, США, Перу, Мавритании, Замбии, Японии и др.) получил сегрегационно-флотационный процесс. Он включает сегрегационный обжиг измельченной руды с добавками (0,5-2 %) твердого углеродистого восстановителя (кокса, угля) и поваренной соли (NaCl) в течение 10-60 мин при температуре 700-850 °C. В результате протекающих реакций при обжиге медь восстанавливается до металлической с одновременным укрупнением восстановительных частиц до 80-10 мкм. Полученный огарок охлаждают без доступа воздуха и подвергают флотации с сульфгидрильным собирателем (100-300 г/т) и добавками пенообразователя. В богатый по меди концентрат, содержащий обычно 35-70 % меди при извлечении ее около 90 %, в процессе флотации извлекаются также имеющиеся в руде висмут и благородные металлы.

Сегрегационно-флотационный процесс обеспечивает наиболее высокое извлечение металлов при переработке труднообогатимых окисленных и смешанных медных руд. Однако он является одновременно наиболее сложным и дорогим процессом, требующим для своего осуществления значительных затрат на строительство обжигового цеха. Процесс обычно не экономичен, если руда содержит менее 3 % меди, и это существенно ограничивает возможность переработки больших количеств сложных по составу медных руд с его применением.

Комплексность использования медных руд

В медных и медно-пиритных рудах часто содержится золото. Улавливание свободного золота в цикле измельчения и классификации осуществляется посредством установки отсадочных машин, центробежно-гидравлических ловушек, щелевых (струйных) концентраторов (устанавливаемых на песках классификатора с уклоном 12-14° вместо пескового желоба), флотационных камер с ловушкой для золота. На шлюзах с ворсистой поверхностью извлекают мелкое золото из промпродуктов, на кордероевых шлюзах — из хвостов флотации и других продуктов. В цикле перечисток черновой концентрат пропускают через короткоконусный гидроциклон или щелевой шлюз (концентратор). В песках гидроциклона или концентрате шлюза концентрируются трудно-флотируемые частицы золота (крупные зерна с покровными образованиями, пластинки со вкованными в их поверхность минералами породы, сростки и др.), с трудом перешедшие в черновой концентрат и легко теряемые при перечистках.

Золото, связанное с сульфидами меди и неизвлеченное гравитационными методами, «свободное» золото выделяют обычно флотацией с применением сульфгидрильных собирателей в золотомедный концентрат или непосредственно из руды, подавляя пирит и другие сульфиды железа, или по схеме с предварительным получением коллективного золотомедно-пиритного концентрата и последующим разделением его на золотомедный и пиритный продукты.

На некоторых фабриках принимают специальные меры для извлечения имеющейся в рудах водорастворимой меди. Так, на фабрике «Маунт Морген» руду перед измельчением промывают в реечных классификаторах и из жидкой фазы их слива цементируют медь на железной стружке. В осадок извлекают до 2% всей меди, получаемой на фабрике.

С целью повышения комплексности использования медно-магнетитовых руд их подвергают флотации и магнитной сепарации с получением медного и железного концентратов («Палабора», «Толедо», «Филекс» и другие фабрики).

Хвосты обогащения на ряде фабрик сгущают и используют для закладки горных выработок или перерабатывают для извлечения из них минералов тяжелых, редких или радиоактивных металлов, фосфатов, вермикулита, кварцевых и других продуктов.

Источник