Оптическая система анализа перемещений, деформаций и вибраций

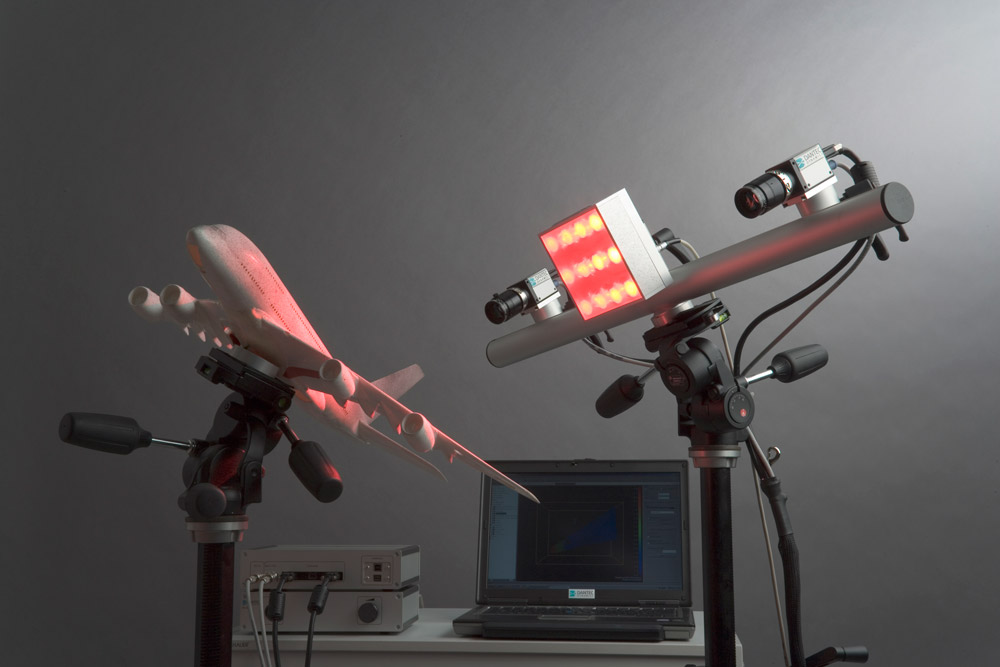

Бесконтактные оптические измерительные cистемы DIC применяется для задач бесконтактного трехмерного анализа перемещений и деформаций поверхности исследуемого объекта.

Для правильной работы системы поверхность рассматриваемого объекта должна иметь неоднородный рисунок, либо на поверхность должен быть нанесен (впоследствии удаляемый) хаотичный бело-черный рисунок. Рассматриваемый объект освещается светодиодной системой монохромного равномерного освещения, благодаря чему внешние края и центральная часть поверхности контроля освещается с равной интенсивностью, что существенно повышает качество результатов измерений. Далее камерами регистрируются два (или более) изображения исследуемой поверхности объекта, соответствующих различным фазам процесса деформирования объекта. Изменения положения точек неоднородной структуры поверхности регистрируются камерами и обрабатываются специальными высокоточными корреляционными алгоритмами. Результат обработки данных — поле перемещений поверхности объекта. Компоненты деформации можно показать для каждой точки поверхности. Данные результатов отображаются в режиме реального времени и могут быть сохранены для дальнейшей постобработки. Система позволяет измерять перемещения каждой точки поверхности с точностью пикселя. Таким образом, может быть решена задача измерения как микродеформации (на уровне 0,01%) так и очень больших деформаций (на уровне 100%), в зависимости от области наблюдения. Как правило, чувствительность системы к измерению перемещения составляет 1 к 100 000 от поля зрения, или 1 мкм для поля зрения в 100 мм.

Система позволяет определить:

- поля перемещений объекта

- поля деформаций

- физико-механические характеристики материала (модуль упругости, коэффициент Пуассона, коэффициент линейного температурного расширения)

Применение:

- контроль деформаций и перемещений

- подтверждение конечно-элементных моделей

- исследование механики разрушения различных объектов и материалов

- применима ко всем типам материалов: композиты, металлы, древесина, резина, вспененные материалы и др.

- исследование и прогнозирование разрушения материала

- контроль вибраций и быстропротекающих процессов

- контроль микроэлементов с применением стереомикроскопа

- исследование высокотемпературных процессов

К основным преимуществам системы относятся:

- бесконтактный метод

- отсутствие необходимости стабильного закрепления объекта относительно камеры

- измерение поверхности, а не точки

- встроенная оценка погрешности измерений

- возможность компенсации движения объекта относительно измерительной системы в процессе контроля

- многофункциональность (применима к различным задачам в одной комплектации)

- высокая чувствительность к перемещениям (до долей микрона)

- возможность совмещения до 8 камер

- сшивка результатов измерений не в набор изображений, а в единую «бесшовную» трехмерную картину

- возможность проведения измерений одновременно по всей поверхности изделия

- возможность выбора различных систем координат

- возможность проведения измерений независимо от формы и материала изделия

- компенсация оптических искажений при проведении измерений через иллюминатор (не зависит от материала иллюминатора)

- быстрая и легкая автоматизированная процедура калибровки

- калибровка осуществляется по размеростабильным образцам

- открытый формат данных результатов измерений

- возможность отображения результатов в режиме реального времени

- расширенные функции использования управляющих сигналов для захвата изображений на основе заданных временных интервалов, счетчика кадров или внешнего аналогового управляющего сигнала

- эффективный анализ данных и экспорт для дальнейшей обработки во внешних программных системах или сравнение с результатом МКЭ

Система позволяет определить поля перемещений объекта, поля деформаций, физико-механические характеристики материала (модуль упругости, коэффициент Пуассона, коэффициент линейного температурного расширения), тем самым она может предоставлять экспериментальные данные, подтверждающие ранее выполненные аналитические и численные вычисления.

Система находит широкое применение в различных областях промышленности и научно-технологического комплекса, и главным образом предназначена для контроля деформаций и перемещений объектов, контроля микроэлементов (с применением стереомикроскопа), исследования высокотемпературных процессов, контроля вибраций и быстропротекающих процессов, подтверждения конечно-элементных моделей, исследования и прогнозирования механики разрушения различных материалов, таких как композиты, металлы, древесина, резина и др.

Источник

Оптический способ измерения деформаций

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

НАЦИОНАЛЬНОГО ИССЛЕДОВАТЕЛЬСКОГО ЦЕНТРА «КУРЧАТОВСКИЙ ИНСТИТУТ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

Авторизация

Статьи

Представлены исследования характера изменения области локализации максимальной сдвиговой деформации при испытании образцов углепластика в четырех плоскостях армирования по стандарту ASTM D5379 и ГОСТ Р 56799. Рассматриваются две марки углепластика на основе углеродной равнопрочной ткани и углеродного ровинга (с ориентацией волокон только в одном направлении). Измерение деформационного поля образца проводили с помощью оптической системы корреляции цифровых изображений. Рассматривается также вопрос влияния различной длины участка измерения деформации как для цифровых экстензометров (метод корреляции цифровых изображений), так и для наклеиваемых тензодатчиков, на достоверность полученных значений.

Введение

В условиях современного проектирования и конструирования деталей, узлов и прочих элементов воздушных судов необходимо обладать обширными и достоверными комплексными данными о упруго-прочностных характеристиках применяемых материалов. Для анизотропных слоистых полимерных композиционных материалов (ПКМ) данные по упруго-прочностным характеристикам, полученным после приложения определенного вида нагрузки и в определенном направлении к различным плоскостям образца, могут на порядок отличаться между собой [1–3].

Одними из важнейших характеристик, используемых в расчете конструкции, является сдвиговая прочность ( τ ) и модуль сдвига (G) полимерного композиционного материала. Прочность при сдвиге характеризует влияние касательных напряжений в материале. Модуль сдвига описывает характер деформационных процессов при воздействии касательных напряжений в зоне упругих деформаций.

Существует ряд работ, связанных с изучением локализации деформационных процессов в рабочей зоне образцов при нагружении – в частности, с применением метода конечных элементов. В работе [4] описывается введение дополнительного расчетного коэффициента для вычисления скорректированного модуля сдвига. Авторами статьи рекомендуется учитывать при расчете модуля сдвига не целое сечение между надрезами, а конкретный объем образца в области аппликации тензодатчиков [4, 5]. Однако тензодатчики могут не захватывать всю область сдвиговой деформации или выходить за ее пределы. Расчет же модели с применением метода конечных элементов требует ввода большого массива данных, уже известных и полученных опытным или теоретическим путем. В работе не описываются критерии определения границ такой области.

В данном исследовании вместо методики конечно-элементного анализа применяется метод оптического измерения деформации образца в процессе его непосредственного испытания. Этот метод основан на корреляции цифровых изображений и позволяет измерять все деформационное поле на поверхности образца. Для обеспечения точного измерения механических характеристик материала на сдвиг, основной задачей является определение локализации области максимальных сдвиговых деформаций и ее объема, а также критерия выбора границы этой области. Это необходимо для получения корректных данных с устройств измерения деформации – экстензометров, тензодатчиков, бесконтактных средств измерения. Такой подход необходим для проверки данных, полученных ранее на материале двух марок углепластика с использованием тензометрических датчиков.

Работа выполнена в рамках реализации комплексных научных проблем 2.2. «Квалификация и исследования материалов» и 13.2. «Конструкционные ПКМ» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [6].

Материалы и методы

Наиболее универсальным методом испытаний на плоскостной сдвиг является стандарт ASTM D5379, именуемый также методом Иосипеску (с 01.01.2017 г. действует ГОСТ Р 56799, гармонизированный со стандартом ASTM D5379). Данный метод позволяет определить сдвиговые характеристики в шести плоскостях армирования материала (рис. 1). Существует ряд аналогичных методов проведения испытаний для определения прочности при сдвиге. Эти методы подробно изложены и оценены в работе [7] авторов из университета Оттавы. В этой работе метод испытаний по Иосипеску в рейтинге методов на сдвиг в плоскости занимает первое место наряду со стандартом ASTM D3518 (данный стандарт распространяется только на испытание образцов в плоскостях xy и yx).

В стандарте на испытания для определения деформационных характеристик рекомендуется производить аппликацию тензорезисторов под углами ±45° к оси приложения нагрузки (рекомендуемая схема аппликации, согласно ASTM D5379 и ГОСТ Р 56799, изображена на рис. 2). Рекомендуемая длина измерительной решетки тензорезистора 1,5 мм, номинальное сопротивление 350 Ом, предельная деформация 3% [8–10].

В ASTM D5379 не описывается область локализации максимальных сдвиговых деформаций и характер ее изменения. Следует учесть, что для разных плоскостей армирования локализация зоны максимальных сдвиговых деформаций может существенно различаться.

Рис. 1. Ориентация слоев в образцах для определения свойств при сдвиге в шести различных направлениях [9]

Рис. 2. Схема аппликации тензометров на поверхность образца для определения модуля сдвига [9]

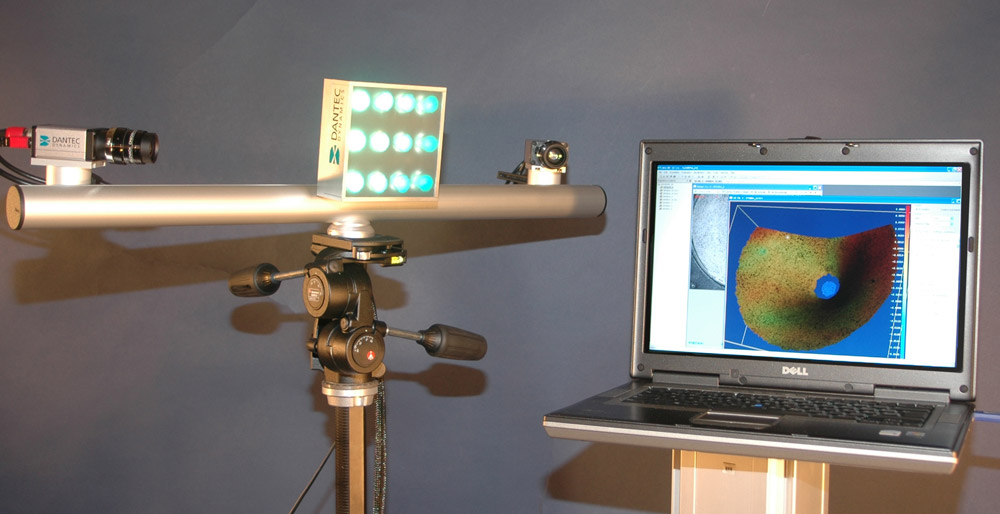

Более наглядно изучить область сложнонапряженного состояния и вызванных ею деформаций можно с применением метода корреляции цифровых изображений (КЦИ или DIC – Digital Image Correlation). Принцип работы КЦИ основан на анализе цифровых изображений и нахождении коэффициента корреляции, который определяется по смещению точек спекл-структуры, предварительно нанесенных на образец [11]. Область распознавания должна быть контрастной, изотропной и нерегулярной. Поверхность образца должна быть однородной черного или белого цвета. Далее на образцы наносят черные метки (точки) на белый фон или белые – на черный фон. В процессе приложения нагрузки и смещения нанесенных точек на поверхности образца данная система позволяет определять поля деформации объекта исследования вплоть до разрушения, выделять и измерять любые участки цифровыми экстензометрами и тензодатчиками, которые можно выбирать и назначать на любом участке образца, непосредственно в программе обработки cкоррелированных изображений [12–14].

Точность измерения перемещения оптической системы Vic-3D:

– по осям x и y 1/50000 от поля обзора;

– по оси z 1/25000 поля.

Локальная разрешающая способность по перемещению составляет 0,01 пикселя (1 мкм – для области размером 100×100 мм). Диапазон измерения деформации – от 0,005 до 2200%.

Для проведения исследований области максимальных сдвиговых деформаций в автоклаве по стандартному режиму изготовили плиты двух марок углепластика: на основе равнопрочного углеродного тканого наполнителя и на основе углеродного ровинга, ориентированного в одном направлении. В качестве матрицы в углепластиках использовали связующее эпоксидного типа ВСЭ-1212 [15–19]. Толщина плит составляла 2 и 20 мм, что обусловлено схемой вырезки образцов. Из плит затем изготовляли образцы, размеры которых соответствуют стандарту ASTM D5379 и ГОСТ Р 56799 (рис. 2 и 3). Образцы вырезали в двух плоскостях армирования и для каждой плоскости в двух перпендикулярных направлениях (xy, xz, yx, yz) [20].

Рис. 3. Исходные образцы углепластика на основе углеродной равнопрочной ткани ( а ) и

углеродного ровинга (б), изготовленные по стандарту ASTM D5379

Данные направления измерения сдвиговой прочности принято обозначать как τ 12 , τ 13 , τ 21 , τ 23 . В данной работе не отражены плоскости (zx, zy), что связано с высокой трудоемкостью изготовления плит из ПКМ. Однако значения сдвиговой прочности и модуля сдвига для направлений zx и zy теоретически должны соответствовать направлению yx в случае материала на основе углеродного ровинга, ориентированного в одном направлении (для материала на основе равнопрочной ткани значения характеристик будут отличаться).

Испытания ПКМ проводили в соответствии со стандартом ASTM D5379 и ГОСТ Р 56799 c применением оптической системы измерения полей перемещений и деформации Vic-3D, с условием ограничения максимального нагружения образца до 5%-ной деформации сдвига ( γ ) – формулы (1) и (2), согласно стандарту ASTM D5379:

где γi – деформация сдвига в заданной точке; ε+45 – нормальная деформация (угол +45°) в заданной точке; ε-45 – нормальная деформация (угол -45°) в заданной точке; γ а – предельное значение деформации сдвига.

Рис. 4. Образцы углепластика на основе углеродной равнопрочной ткани ( а ) и углеродного ровинга (б) после нанесения спекл-структуры для оптической системы измерения поля деформации

Испытания на асимметричный изгиб проводили на аттестованной универсальной статической испытательной машине Walter+Bai LFM-100 с классом точности 0,5 при нагрузке – от 200 Н до 100 кН по ISO 7500-1. Скорость нагружения образца при проведении испытания составляла 2 мм/мин с контролем по деформации 0,01 мин -1 . На рис. 4 приведены снимки подготовленных образцов с нанесенной спекл-структурой. Обработку данных проводили с использованием программного обеспечения DION-Pro, VicSnap, Vic-3D.

Результаты и обсуждение

В ходе проведения испытаний образцы доводили до максимальной нагрузки, соответствующей разрушению или достижению предельной деформации (рис. 5). Поле деформации при максимальном напряжении, предшествующее разрушению или достижению 5%-ной деформации сдвига, показано на рис. 6. Поля деформации лежат в плоскости касательных напряжений xy относительно оптического вида образца.

Рис. 5. Разрушение образца в испытательном приспособлении по стандарту ASTM D5379 и ГОСТ Р 56799

Рис. 6. Общий вид деформационного поля образца в плоскости xy для углепластика на

основе углеродного ровинга ( а ) и углеродной равнопрочной ткани (б)

В ходе анализа полученных изображений определено предельно-напряженное состояние образцов двух марок углепластика. На областях поля деформации образцов определяли равномерную зону максимальной сдвиговой деформации (область, включающую максимальное значение деформации с ограничением по коэффициенту вариации 5%), в которой назначались цифровые экстензометры и тензодатчики. На основе измерений, полученных цифровыми датчиками деформации, определяли максимальное напряженное состояние образца – вплоть до 5%-ной деформации сдвига (согласно стандарту ASTM D5379 и ГОСТ Р 56799). Последующее возрастание нагрузки и деформации из расчета исключали. На рис. 6 измерена ширина однородной области максимальных сдвиговых деформаций вдоль оси симметрии образца. Области максимальных сдвиговых деформаций имеют ряд различий по геометрической форме и однородности в зависимости от ориентации направления армирующего наполнителя (направления и плоскости вырезки образца). Наименьшая область деформации обнаружена для образца на основе углеродного ровинга, ориентированного в одном направлении с направлением плоскости 13, что частично объясняется обнаружением в образце дефектов в виде несплошностей, которые могли сформироваться на этапе изготовления материала.

Для каждого образца назначали цифровые экстензометры: тип 1 – длиной 6 мм; тип 2 – длиной 3 мм. Центры отрезков (длины) этих цифровых экстензометров совпадают с плоскостью рабочего сечения образца (площадь поперечного сечения образца между надрезами), а также данные экстензометры расположены под углами ±45° к этой плоскости (рис. 7). Результаты измерения представлены на рис. 8, а данные приведены в табл. 1. Образцы углепластика на основе углеродного ровинга со схемами армирования 13, 21 и 23 доводили до разрушения (деформация сдвига менее 5%). Образцы углепластика на основе углеродного ровинга с направлением плоскости 12 и углепластика на основе равнопрочной ткани с направлением плоскости 12, 13, 21 и 23 доведены до нагрузки, ограниченной достижением значения сдвиговой деформации 5%.

Рис. 7. Схематичное изображение назначенных цифровых экстензометров для образцов

углепластика на основе углеродного ровинга ( а ) и углеродной равнопрочной ткани (б)

Рис. 8. Назначенные цифровые экстензометры и поля сдвиговой деформации на поверхности образцов углепластика на основе углеродного ровинга ( а ) и углеродной равнопрочной ткани (б)

Результаты измеренной деформации цифровыми экстензометрами

армирования материала и

Показания цифровых экстензометров

(длина цифрового экстензометра 6 мм)

(длина цифрового экстензометра 3 мм)

Углепластик на основе углеродного ровинга

Углепластик на основе углеродной равнопрочной ткани

На полученных изображениях (рис. 6) определены области максимальных сдвиговых деформаций, соответствующие участку определенного спектра, которые могут быть посчитаны и выражены в точках растрового изображения либо, при введении коэффициента масштаба, в мм 2 .

Общий алгоритм действий выглядит следующим образом:

1. В любом растровом редакторе изображений есть функция выделения области пикселей одного оттенка с заданным допуском отклонения по тону. Воспользовавшись таким инструментом, можно получить зону максимальной сдвиговой деформации одного цвета и использовать ее далее как самостоятельное изображение.

2. Воспользовавшись гистограммой с информацией по каналам RGB, по которой также можно посчитать количество точек в картинке, получим численное выражение площади искомой области в пикселях.

3. Зная исходное разрешение цифрового изображения, можно перевести найденные пиксели в мм 2 изображения на экране.

4. Имеющиеся значения площадей зон в мм 2 можно привести к реальному размеру путем отношения характерных линейных размеров образца к отображаемым и введения масштабного коэффициента.

Измеренная площадь и рассчитанный из нее объем области максимальных сдвиговых деформации представлены в табл. 2. Напряжение сдвига в объеме можно описать соотношением максимальной нагрузки, приложенной к образцу (которая соответствует максимальной нагрузке при разрушении образца или достижения 5%-ной деформации сдвига), и общего объема, с наиболее равномерной зоной локализации максимальных сдвиговых деформаций в образце. В результате можно определить и рассчитать всю область с учетом локализации сдвиговой деформации в образце для различных материалов, типов ориентации армирующего наполнителя и плоскости вырезки образцов.

Для оценки полученных данных сопоставляли результаты, приведенные в работе, с ранее полученными значениями. Средние значения получены на шести образцах для каждого направления и плоскости (табл. 3). Определение модуля сдвига проводили на участке в диапазоне от 0,15 до 0,4% деформации сдвига, согласно рекомендациям, описанным в ASTM D5379 и ГОСТ Р 56799. Измерения в ранних исследованиях проводили с использованием тензометрических датчиков с длиной измерительной решетки

5 мм. В табл. 3 также приведены значения, полученные с применением метода КЦИ.

Объем локализации максимальных сдвиговых деформаций и напряжение сдвига

в объеме по методу Иосипеску

материала и направление

Углепластик на основе углеродного ровинга

Углепластик на основе углеродной равнопрочной ткани

Результаты определения прочности при сдвиге (τ) и модуля сдвига (G)

Данные, полученные с цифровых

экстензометров длиной 3 мм (DIC)

Данные, полученные с тензодатчиков

(длина измерительной решетки 5 мм)

Углепластик на основе углеродного ровинга

Углепластик на основе углеродной равнопрочной ткани

* Структурный дефект образца.

Заключения

По данным представленным в табл. 1, расхождения значений цифровых экстензометров типа 1 и 2 достигают 20%. Поскольку база цифрового экстензометра типа 1 (6 мм) выходит за область уже определенной максимальной локализации сдвиговой деформации, то измеряемые с его помощью значения деформации ниже и в направлении ±45°. В большинстве случаев это может привести к получению завышенного значения прочности при сдвиге, так как достижение ограничения 5%-ной деформации сдвига будет фиксироваться с задержкой. Данные, приведенные в табл. 3, показывают следующее. Так, значения, полученные ранее с применением тензодатчиков с длиной измерительной решетки 5 мм, оказались в некоторых случаях выше значений, полученных с применением методики КЦИ. Это подтверждает рекомендации стандарта ASTM D5379 и ГОСТ Р 56799 в части использования датчика с длиной измерительной решетки 1,5 мм и предельной деформацией не менее 3%. Такие датчики являются менее распространенными и имеют более высокую стоимость. Поэтому иногда этим условием пренебрегают и используют датчики с большей базой тензометрической решетки. По результатам проведенного исследования можно утверждать, что для образцов из углепластика на основе однонаправленного наполнителя и равнопрочной ткани в направлении плоскостей 12, 13, 21 и 23 допустимо использование тензодатчиков с измерительной решеткой 3 мм, что установлено при определении локализации области максимальных сдвиговых деформаций.

Таким образом, по результатам проведенных исследований определена локальная зона максимальных деформаций, вызванная сложнонапряженным состоянием. Установлено, что область локализации сдвиговых деформаций имеет различный характер в зависимости от направления плоскости, подверженной сдвигу к плоскости армирования материала. Рекомендуемые датчики (согласно стандарту ASTM D5379 – длиной 1,5 мм) с учетом правильной аппликации будут находится в области максимальных сдвиговых деформаций для большинства ПКМ. Использование датчиков с большей длиной измерительной решетки или нарушение требований их размещения может привести к включению в измерения области с меньшей долей сдвиговой деформации. Это, в свою очередь, может привести к завышению значений физико-механических характеристик, полученных в ходе испытаний. Определены также критерии нахождения области максимальных сдвиговых деформаций по максимальной деформации, с установлением коэффициента вариации 5%. Рассчитана величина напряжения в объеме локализации области максимальных сдвиговых деформаций, учитывающая действительную область деформирования, а не только общее рабочее сечение образца.

Источник