ОПРЕДЕЛЕНИЕ ПОГРЕШНОСТЕЙ БАЗИРОВАНИЯ

Погрешностью базирования еб называется разность предельных положений измерительной базы относительно настроенного на размер инструмента. Это определение оказывается очень важным, поскольку позволяет определить количественно погрешность базирования для любой схемы установки. При этом важно лишь найти и выразить через производственные параметры предельные положения измерительной базы. Для каждой схемы установки будет своя расчетная формула.

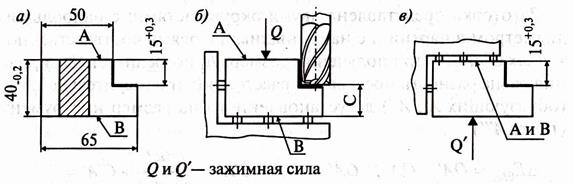

На рис. 5.11 а показан эскиз, в которой необходимо обработать уступ в размере 15 мм с допуском 0,3 мм. В данном случае измерительной базой является поверхность А. Обработка выполняется при постоянной установке фрезы в размер С (рис. 5.11 б), причем установочной базой является поверхность В заготовки. При данной схеме базирования положение измерительной базы для отдельных заготовок будет колебаться в пределах допуска 0,2 мм на размер 40 мм. Размер 0,2 мм и буде т погрешностью базирования

Рис. 5.11. Определение погрешности базирования

при фрезеровании уступа

Эскиз, в котором необходимо обработать уступ в размере 15 мм с допуском 0,3 мм.

Если же изменить схему базирования, приняв измерительную базу А одновременно и технологической базой (рис. 5.11 в), то погрешность базирования будет равна нулю. Следовательно, для исключения погрешности базирования необходимо совмещение измерительной и технологической баз.

Рассмотрим погрешность базирования цилиндрической детали на призме (рис. 5.12) при фрезеровании лыски. В равной степени

Рис 5.12. Определение погрешности базирования

при фрезеровании лыски

это относится и к обработке шпоночного паза. Значение погрешности зависит от получаемого размера А,, А2, А3.

где bD — допуск на размер заготовки, a — угол призмы.

Аналогично можно рассчитать погрешности и для размеров

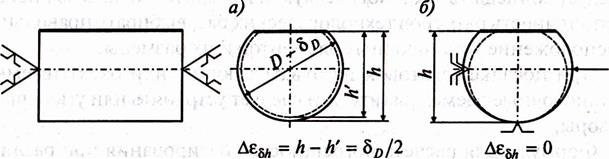

Если при фрезеровании лыски заготовку базировать в центрах, то погрешность базирования будет составлять половину допуска на диаметральный размер, т.е. еб = 80/2, так как измерительная база (наружная поверхность вала) будет менять положение в связи с колебанием диаметрального размера вала (рис. 5.13 а). Если же базировать вал в тисках с плоскими губками и с опорой вала на основание тисков, то погрешность базирования будет равна нулю, так как измерительная база при обработке партии заготовок положения не меняет (рис. 5.13 б).

Рис. 5.13. Фрезерование лыски; заготовка базирована в центрах

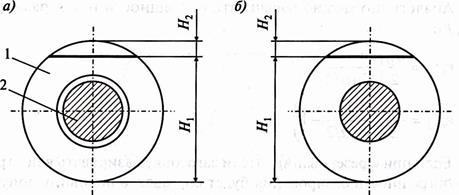

При обработке плоскости или паза с базированием втулки 1 (рис. 5.14 а) по отверстию на оправку 2 с зазором погрешность базирования при получении размеров Н1 и Н2 составит

Рис. 5.14. Заготовка базирована на разжимную оправку

или на оправкус натягом (5.14 б)

Из рассмотренных примеров видно, что погрешность базирования влияет на точность получения размеров и точность взаимного положения поверхностей.

Для уменьшения или устранения погрешности базирования следует совмещать технологическую и измерительную базы, повышать точность размеров технологических баз, выбирать правильное расположение установочных элементов и их размеры.

При посадке заготовок на охватывающие или охватываемые установочные элементы (втулки) следует устранять или уменьшать зазоры.

Формулы для расчета погрешностей базирования при различных схемах установки приведены в [17].

ТОЧНОСТЬ ОБРАБОТКИ

ОБЩИЕ ПОЛОЖЕНИЯ

Точность обработки в технологии машиностроения играет очень важную роль, от нее зависит точность работы собранных механизмов и машин, их износостойкость, надежность и долговечность. Под точностью в технологии машиностроения понимается степень соответствия производимых изделий их заранее установленным параметрам. Она в большей степени определяется точностью изготовления отдельных деталей и сборочных единиц.

Точность в машиностроении — понятие комплексное, характеризует не только геометрические параметры машины и их элементы, но и единообразие различных свойств изготовляемых изделий (упругих, динамических, магнитных, электрических и др.).

Под точностью детали понимается ее соответствие требованиям чертежа по размерам, геометрической форме, правильному взаимному расположению обрабатываемых поверхностей и по степени их шероховатости и волнистости, а также физико-механическим свойствам поверхностного слоя.

Абсолютных размеров и других показателей продукции в производстве достичь нельзя. Поэтому сознательно идут на регламентируемые допустимые отклонения размеров и других показателей, т.е. работают в пределах допусков.

Количественные показатели точности и допускаемые отклонения регламентируются Единой системой допусков и посадок и ее стандартами. Задача обеспечения необходимой точности изделия решается на этапах их конструирования, разработки и внедрения технологии изготовления.

Механическая обработка заготовок резанием обеспечивается на металлорежущих станках, оснащенных различными приспособлениями и режущими инструментами. Собственно заготовка, оборудование (станок), приспособление и инструмент образуют целую систему, элементы которой не только связаны между собой, но и должны быть замкнуты. Если такого замыкания не происходит, процесс обработки осуществить нельзя. Каждый из указанных элементов не является идеальным по своим качествам. Все элементы переносят свои показатели качества на заготовку при изготовлении из нее детали. Кроме того, сам процесс резания характеризуется особенностями, которые также вносят свои изменения в

показатели качества деталей. В результате возникают погрешности деталей и точность ее, как правило, снижается.

Каждая деталь машины представляет собой сочетание поверхностей. При всем многообразии деталей современных машин число видов поверхностей ограничено. Это — цилиндрические, конические, плоские и фасонные поверхности. Точность механической обработки заготовок, связанная с функционированием замкнутой технологической системы элементов, проявляется в трех аспектах: точность размера, точность формы и точность расположения поверхностей.

На общую суммарную погрешность обработки влияют различные параметры. К элементарным составляющим суммарной погрешности относятся:

• неточность технологической схемы обработки;

• геометрическая погрешность станков;

• погрешность мерного и профильного режущего инструмента;

• погрешность от упругих деформаций элементов технологической системы;

• тепловые деформации элементов технологической системы;

• размерный износ режущего инструмента;

• погрешность начальной размерной наладки;

• погрешность установки заготовок;

• погрешность от перераспределения остаточных внутренних напряжений;

• шероховатость обработанной поверхности;

• погрешность, вызываемая колебаниями элементов технологической системы;

• погрешность, определяемая конструктивными особенностями системы управления технологическим процессом.

В технологии машиностроения принято различать следующие виды элементарных погрешностей обработки по воздействию на технологическую систему:

• систематические постоянные погрешности, вызываемые, например, неточностью мерного инструмента;

• систематические погрешности, закономерно изменяющиеся по течению технологического процесса, вызываемые, например, размерным износом режущего инструмента;

• случайные погрешности, которые, появившись при обработке одной заготовки, необязательно появляются при обработке других заготовок, а их значения для различных заготовок изменяются в определенных пределах от

Предсказать момент появления и величину этих погрешностей возможно только с определенной вероятностью.

Систематические погрешности обработки изучаются с помощью теоретических или экспериментальных исследований закономерностей, которым они подчиняются.

Случайные погрешности изучаются с применением теории вероятности и математической статистики.

Для исследования точности механической обработки используются: расчетно-аналитический, вероятностно-статистический и расчетно-статистический методы.

Расчетно-аналитическая модель предполагает полную детерминированность процесса, для которого точно известны как начальная точность, так и влияние сопутствующих факторов. Решением систем уравнений, описывающих закономерности переноса погрешностей технологического процесса, однозначно определяется искомая точность. Факт детерминированности означает, что при одном и том же комплексе исходных условий при каждом следующем расчете получается один и тот же результат. Однако реальные процессы не всегда правильно отображаются детерминированными моделями, и правомерность их применения в таких случаях зависит от деятельности изучения исследуемого процесса. Математическое описание процессов в этом случае заключается в последовательном определении начальных (исходных) погрешностей заготовки; далее устанавливается в аналитическом виде их влияние на окончательную точность готовой детали и, наконец, решается полученная система уравнений. Этот метод можно применять в условиях единичного и мелкосерийного производства.

Вероятностно-статистическая модель, применяемая при изготовлении достаточно больших партий детали, позволяет без раскрытия физической сути явлений решать ряд задач по оценке и исследованию точности обработки, сборки, контроля и анализу точности оборудования. При этом определяются как первичные, так и суммарные погрешности.

Расчетно-статистические модели сочетают положительные стороны обоих вышерассмотренных методов. Они пригодны для различных условий производства и являются весьма гибкими, так как

позволяют рассчитывать первичные и суммарные погрешности, оценивая их отдельные составляющие статистически или расчетным путем. При недостатке данных модель носит в большей мере вероятностно-статистический характер. В то же время, применяя детерминированный подход, можно определить поле рассеивания случайных погрешностей и отдельные погрешности расчетно-ана- литическим методом.

Источник

Погрешность базирования

Погрешность базирования – отклонение фактической позиции установленной заготовки относительно заданного положения. Она возникает во время процесса базирования – процедуры регулировки местоположения заготовки в выбранной системе координат, влияющей на размер исходной детали. Также погрешность появляется в процессе обработки, сборки и настройки изделия на производственных токарных станках. На точность обработки влияют такие факторы, как форма детали и её размеры, прописанные инженерами в чертежах или эскизах. Каждый мастер должен знать, как определить погрешность базирования, чтобы не допустить ошибок при базировании деталей, её обработке и выполнении монтажных работ над заготовками.

Определение допустимой погрешности базирования осуществляется главным образом по формуле εБ.ДОП = δ — ∆. При её расчёте следует учитывать, что действительное отклонение должно всегда быть меньше предельно допустимых значений. Полученный результат измерений всегда будет приблизительным.

Понятие о погрешностях базирования

На точность обработки влияют следующие факторы:

- Различие действительных и номинальных размеров заготовки.

- Отклонение обрабатываемых конструкций от параллельности, перпендикулярности, концентричности и других видов точных взаимных расположений.

- Неисправность станков и прочего производственного оборудования, которое вызвано неправильным изготовлением его несущих конструкций и основных комплектующих. 1 Также 1 из частых причин плохой работы станков является появление зазоров на подшипниках, шпинделях и ходовых винтах.

- Деформации заготовки, произошедшие как до начала, так и во время процедуры обработки. Изменения формы детали вызваны неправильностью базирования или плохим качеством её поверхностей.

Существует 2 основные разновидности погрешностей:

- Погрешность закрепления: проявляется при воздействиях на заготовку до или во время её непосредственного зажатия на станке. Это вид обусловлен перемещением установочных баз, которые ограничивают деталь в движении и перемещают её только по одной оси координат. Сдвиг установочной базы обусловлен неправильной настройкой приборов и креплений, осуществляющих зажим изделия. В результате, происходит деформация заготовленного материала.

- Погрешность установки: образуется во время окончательной закрепления заготовки в конструкции токарного станка. Она вычисляется путём суммирования величин погрешности базирования и погрешности заготовки. Главными причинами её возникновения является несоответствие форм поверхностей основных баз и обилие стружечных отходов, засоряющих обрабатываемую поверхность детали. Чтобы минимизировать отклонения изделия, необходимо соблюдать принципы совмещения и постоянства установочных баз.

Примерами расчётов погрешности базирования являются действия по определению величины отклонения на плоской поверхности, в отверстии (на палец) и на цилиндрической поверхности через призматические приборы. При фрезеровании изделия на плоской поверхности измерительная база равняется установочной базе. Различия практически отсутствуют, поэтому погрешность будет равняться нулю.

Базирование детали по отверстию используется для изготовления плит и комплектующих для различных корпусов. В этом случае изменения величины наклона изделия возникают при некачественном изготовлении материалов и при появлении лишних зазоров, что приводит к полному перекосу обрабатываемой конструкции. Если изделие обладает 2 отверстиями, то нужно выполнить установку на 2 пальца, 1 из которых должен обязательно быть ромбической формы. При отсутствии зазоров погрешность будет равняться нулю, потому что соблюдается принцип совмещения конструкторской и технологической баз, которые определяет эту величину во время ремонтных работ. В этом случае точные размеры заготовленной детали рассчитываются по формуле ε= б/2. Если же причиной отклонения детали стало наличие зазора, то для нахождения размерных характеристик нужно прибавить диаметр самого зазора ε= б/2 + ∆.

Чаще всего изделия, у которых присутствуют отверстия, закрепляются в трёхкулачковом патроне. Он позволяет отверстиям принимать правильную форму окружности.

После закрепления поверхность конструкции возвращается в первоначальное положение, а отверстие частично деформируется. Возникает погрешность базирования, заключающаяся в непрямолинейности зубьев ступенчатого вала станка. Самой распространённой причиной возникновения данного отклонения является непрочное закрепление вала станка. При установке оправки на передний центр патрона погрешности будут эквивалентны. При базировании деталей в цанговых патронах износы конструкции режущего инструмента перестают оказывать общее влияние на отклонение заготовки, потому что погрешность равна 0.

Большое распространение получила методика закрепления детали на призме – установочном элементе с 2 плоскостями в виде паза. Во время процесса базирования в призме отклонения появляются главным образом из-за формы самой заготовки. Чем точнее геометрическая форма, тем ниже значение отклонения заготовки. Цилиндрическая деталь располагается на призме перпендикулярно. Она должна всегда размещаться в призматической плоскости. Отклонение осуществляется из-за величины диаметра изделия и величины углов призмы. Оно рассчитывается посредством соотнесения размеров детали и призматических углов. Призмы применяются в самоцентрирующих аппаратах. При перемещении изделия призмы одновременно сдвигаются к центру оси, на которой находятся установочные базы.

Отдельным видом считаются систематические погрешности. Главными их отличиями являются постоянство и закономерность изменения отклонения.

Они происходят не только из-за физических особенностей базирования, но и личных качеств мастера (его наблюдательности и аккуратности при подготовке станка и измерении параметров заготовки). Систематическая погрешность делится на несколько подвидов:

- Погрешность метода: возникает при неграмотном применении теории метода, используемого во время измерения размеров детали, и при упрощениях формул, необходимых для проведения вычислений.

- Инструментальная погрешность: появляется при ложной установке измерительных приборов (их местоположение не соответствует характеристикам заготовки).

- Личные погрешности: проявляются при индивидуальных ошибках человека, заключающиеся в неточном подсчёте основных характеристик, написании асимметричных чертежей и поздней регистрацией важных сигналов.

Самыми частыми бывают постоянные систематические погрешности, которые образуются при неправильном базировании обрабатываемых предметов в самом начале отсчёта, применении неподходящих единиц измерения и применении неспециализированных вычислительных приборов. Они практически не оказывают влияние на результаты измерений, поэтому их очень трудно обнаружить математическим путём. Поэтому постоянные систематические погрешности рассчитываются посредством построения графика функции. На них указывается последовательность отклонений. Полученные результаты сравниваются с предельной величиной отклонения. Для проверки точности необходимо использовать манометр, определяющий величину поправок ограниченной точности. Поправки всегда должны быть эквивалентны погрешностям по величине, но противоположны по знаку.

Методики расчета погрешности базирования

Расчёт погрешности базирования выполняется по общему алгоритму:

- Определение положения измерительной базы, исходя из размерных характеристик детали. Измерительная база показывает относительное местоположение предмета и приспособлений для вычисления.

- Нахождение места размещения технологической базы заготовки. Она предоставляет данные о положении изделия во время процедуры обработки.

- В случае, когда технологическая и измерительная базы совмещаются, погрешность измерения равняется 0.

- Если базы имеют различия, то вычисления величины отклонения необходимо произвести геометрические расчёты отклонений заготовки. Из предельно допустимых значений нужно вычесть полученные результаты. Разность этих чисел будет являться искомой погрешностью. Общая формула выглядит следующим образом: [εб] = Т -∆ж.

Классификация базисов, включает в себя, помимо измерительной и технологической баз, огромное количество подвидов:

- вспомогательная база: определяет местоположение заготовки, прикреплённой к сборочной единице;

- направляющая база: при зажиме ограничивает деталь в движении, предоставляя ей 2 степени свободы (вдоль оси и вокруг другой координатной оси);

- опорная база: лишает изделие только 1 степени свободы – поворота вокруг оси координат;

- скрытая база: представляет собой виртуальную ось на воображаемой плоскости, применяется при измерении погрешности детали, установленной в трёхкулачковом патроне(под скрытой базой понимается ось патрона, вместе с которой при смещении диаметра передвигается ось заготовки);

- явная база: выступает полной противоположностью скрытой базы и является существующей осью, располагающейся на действительной координатной плоскости.

При отсутствии общего базиса и предельных значений мастер должен для правильного определения погрешности базирования найти исходную базу – часть измеряемой заготовки, которая сходится с обрабатываемой поверхностью по размеру. Если она не изменяется и не перемещается, то погрешность будет равна нулю.

Примером расчёта погрешности базирования может выступать задача по определению величины отклонения детали во время её фрезерования. Изначально необходимо составить эскиз изделия и на нём обозначить плоскость, являющуюся измерительной базой. Далее нужно определить количество степеней, ограничивающих перемещение. Отверстия детали совмещаются с цилиндрическими пальцами. Получившееся расстояние между отверстиями будет выступать технологической базой. Для нахождения отклонения нужно произвести совмещение этих баз и найти их разность. Важно, чтобы погрешность не оказалась меньше доступных величин отклонения.

Источник