- 4. Определение параметров точки смеси двух потоков влажного воздуха с различными параметрами

- Графический метод определения всех параметров состояния влажного воздуха

- Кондіціонірованіе.docx

- Определение параметров смеси аналитическим способом

- 1 Область применения

- 2 Нормативные ссылки

- 3 Термины и определения

- 4 Основные положения

- 5 Аппаратура

- 6 Методика приготовления градуировочной газовой смеси

4. Определение параметров точки смеси двух потоков влажного воздуха с различными параметрами

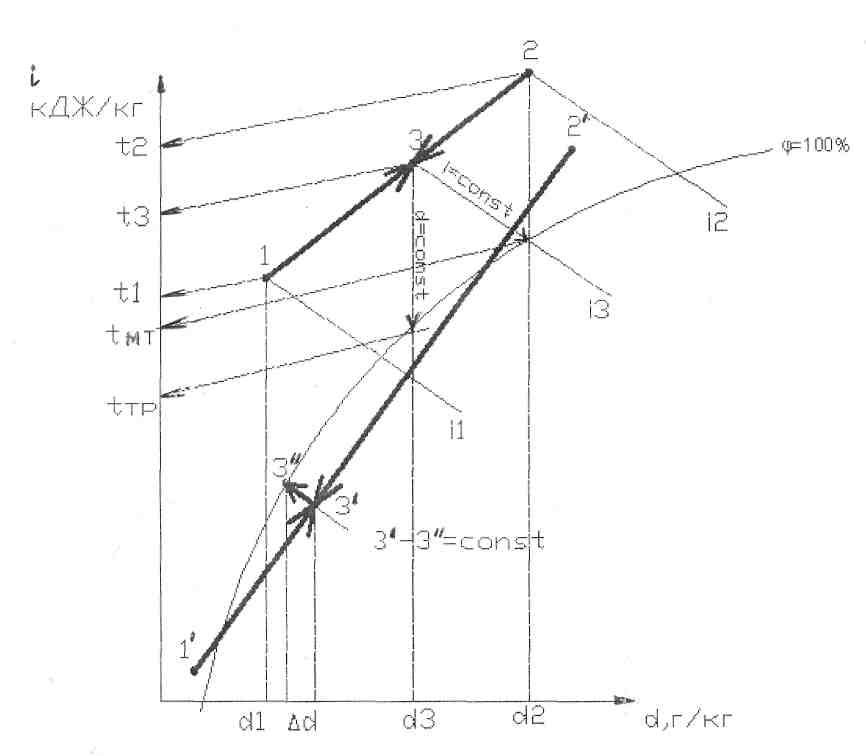

Задание 4. Определить аналитическим путём и по i – d диаграмме параметры точки смеси двух потоков воздуха: температуру tсм ,ºC ; энтальпию icм, кДж/кг; влагосодержание dсм, г/кг; относительную влажность φсм ,%; температуру точки росы tтр , ºC ; температуру мокрого термометра tмт , ºC. Исходные данные для выполнения задания 4 принять по приложению Б.

Начальные состояния двух потоков воздуха на i-d диаграмме отображаются точкам 1 и 2 (рисунок 2.). В результате смешения оба потока воздуха изменяют своё состояние и принимают конечное состояние смеси, отображаемое на диаграмме точкой 3, которая лежит на прямом отрезке, соединяющем точки начальных состояний 1 и 2 , а точка смеси – точка 3 лежит ближе к той точке, которая имеет большую массу.

Параметры точки смеси – точки 3 определяются из выражений:

— температура точки смеси

— влагосодержание точки смеси

— энтальпия точки смеси

где G1, G2, G3 – массы сухой части воздуха, кг, соответственно точек 1, 2, 3;

t1, t2, t3 – температуры, ºC , соответственно точек 1, 2, 3;

d1, d2, d3 – влагосодержание г/кг, соответственно точек 1, 2, 3;

i1, i2, i3 – энтальпия, кДж/кг, соответственно точек 1, 2, 3.

Рис.2. Определение параметров точки смеси на i – d диаграмме

В некоторых случаях точка смеси 3′ при построении может попасть ниже кривой φ=100%. Такого состояния воздуха не может быть, поэтому при смешивании часть влаги конденсируется в виде тумана. При этом из воздуха с влагой уходит часть скрытого тепла, однако почти такое же количество теплоты конденсации поступает в воздух в явном виде. Поэтому общее теплосодержание воздуха не меняется, и реальная точка смеси будет расположена на пересечении кривой φ=100% и линии, проведённой по i=const из предварительной точки смеси 3′. Пример такого построения показан на рисунке 2. Исходные состояния воздуха отображаются точками 1′ и 2′, а результат смешивания соответствует точке 3″. Количество влаги ∆d выпадает в виде конденсата, то есть тумана.

Температура мокрого термометра (tмт) — это та минимальная температура, до которой можно охладить воздух до полного его насыщения водяным паром при условии i = const.

Температура точки росы (tтр) — это та минимальная температура, до которой можно охладить воздух до полного насыщения водяным паром при условии d = const.

Пример 4. Смешиваются два потока воздуха. Параметры воздуха

V1 = 5000м 3 /ч, t1 = +10 ºC, φ1= 80 % (состояние 1); V2 = 10000 м 3 /ч, t2 = +25 ºC , φ2=60 % (состояние 2). Атмосферное давление 10 5 Па.

Определить аналитическим путём и по i – d диаграмме параметры точки смеси: температуру tсм ,ºC ; теплосодержание icм, кДж/кг; влагосодержание dсм, г/кг; относительную влажность φсм ,%; температуру точки росы tтр, ºC ; температуру мокрого термометра tмт, ºC. Привести решение задания с использованием i – d диаграммы.

По i – d диаграмме определяются параметры воздуха для состояния точки 1:

d1 = 5,1 г/кг; i 1 = 25,6 кДж/кг и состояния точки 2: d2 = 12 г/кг; i2 = 55 кДж/кг.

Решение аналитическое. Массу G сухой части воздуха определяем по формуле

где ρ – плотность воздуха при заданной температуре по формуле (7)

ρ1 = 353 / (273 + 10) = 1,25 кг/м 3

ρ2 = 353 / (273 + 25) = 1,18 кг/м 3

G+10 = 1,25 ∙ 5000 = 6250 кг;

G+25 = 1,18 ∙ 10000 = 11800 кг;

Gсм = 6250 + 11800 = 18050 кг.

Определяем параметры смеси по формулам (8,9,10)

dсм = (6250 ∙ 5,1 + 11800 ∙ 12) / 18050 = 9,6 г/кг;

iсм = (6250 ∙ 25,6 + 11800 ∙ 55) / 18050 = 44,8 кДж/кг;

tсм = (6250 ∙ 10 + 11800 ∙ 25) / 18050 = 19,8 0 C.

Решение с использованием i—d диаграммы. Наносим на i-d диаграмму точки, соответствующие параметрам воздуха состояния 1 (t1 = 10 0 C; φ1 = 80%) и состояния 2 (t2 = 25 0 C; φ2 = 60%) (рис. 2).

Соединяем точки 1 и 2 прямой линией и измеряем длину отрезка (1-2), которая составляет 7,7 см.

Находим отношение масс сухих частей воздуха. При этом массу сухой части состояния воздуха 1 примем за единицу, а состояния 2 – за n, после чего получим

G1 / G2 = n = 11800 / 6250 = 1,88.

Длину отрезка 1- 2 делим на (n + 1) = 2,88, то есть 7,7 : 2,88 = 2,67 см, что соответствует одной части. От точки с большим расходом, т.е точки 2 откладываем по прямой линии (1-2) отрезок длиной 2,67 см и получаем точку 3 — точку смеси. На i-d диаграмме находим параметры точки смеси: tсм = 19,8 0 C; φсм = 67,5 %; dсм = 9,6 г/кг; i = 44,8 кДж/кг.

Точка смеси лежит ближе к параметру воздуха, сухая часть которого имеет большую массу, т.е. к точке 2. Результаты, как видно, совпадают с результатами аналитического расчета.

На i-d диаграмме для точки 3 определяем температуру точки росы, значение которой составляет tтр = 13,5 0 C и температуру мокрого термометра, значение которой равно tмт = 16,2 0 C.

Источник

Графический метод определения всех параметров состояния влажного воздуха

Автор: Пользователь скрыл имя, 23 Апреля 2012 в 15:33, контрольная работа

Описание работы

Исходными данными являются два параметра влажного воздуха. В процессе выполнения задачи необходимо найти графическим методом все параметры состояния влажного воздуха по Н-dдиаграмме, после чего определить те же параметры влажного воздуха аналитическим методом.

Работа содержит 1 файл

Кондіціонірованіе.docx

где -барометрическое давление воздуха, . /2, с.174/;

— абсолютная температура для точки 1 и точки 2,ºС. . Тогда , а

Зная плотность сухой части воздуха каждой из точек определяем массу сухой части воздуха для точки 1 и точки 2 по формулам (2.3) и (2.4) /3/

Определяем массу смеси воздуха по формуле (2.5) /3/

На Н-d диаграмме соединяем точки 1 и 2 и определяем длину прямой линии , где .

Находим длину отрезка от точки 1 до точки смеси 3 по формуле (2.6) /3/

Далее графическим методом по Н-d диаграмме определяем параметры воздуха:

— температура точки смеси ( точка 3) — ;

— относительная влажность смеси — ;

Полученные результаты параметров точки смешения потоков сносим в таблицу 2.1

2 Аналитический метод определения параметров воздуха после смешивания.

С помощью таблицы физических свойств насыщенного водяного пара, зная значения температур первого и второго потоков воздуха определяем парциальные давления насыщенного водяного пара точек состояния влажного воздуха .

Определим парциальное давление водяных паров для точки 1 и для точки 2 по формулам (2.7) и (2.8)/2, с.175/

Зная парциальное давление водяного пара определяем влагосодержание воздуха состояния точки 1 и точки 2 используя формулы (2.9) и (2.10)

где -барометрическое давление воздуха, . Принимаем /2, с.174/;

Зная значения температуры и влагосодержания воздуха состояния 1 и 2 находим энтальпию воздуха состояния точки 1 и точки 2 по формулам (2.11) и (2.12) /2, с.175/

По парциальным давлениям водяных паров точки 1 и точки 2 определяем плотности сухой части воздуха по формулам (2.1) и (2.2)

Зная плотность сухой части воздуха каждой из точек определяем массу сухой части воздуха для точки 1 и точки 2 по формулам (2.3) и (2.4)

Зная энтальпию воздуха состояния точки 1 и точки 2 , и зная массу сухой части воздуха состояния точки 1 и точки 2 определяем энтальпию воздуха после смешивания по формуле (2.13)/2, с.183/

Зная, также влагосодержание воздуха состояния точки 1 и точки 2 определяем влагосодержание воздуха после смешивания по формуле (2.14) /2, с.183/

Далее определяем температуру смеси пользуясь формулой (2.15)/2, с.183/

Зная температуру смеси по таблице физических свойств насыщенного водяного пара определяем парциальное давление водяного пара в насыщенном воздухе при температуре смеси

Тогда парциальное давление точки смеси

Определим относительную влажность смеси

3 Результаты графического и аналитического определения параметров смешенного потока влажного воздуха и подведение итогов по проведенным расчетам

Таблица 2.1 — Результаты графического и аналитического определения параметров смешенного потока влажного воздуха

| Параметры смеси | ||||

| tсм | dсм | Hсм | φсм | |

| °C | г/кг | кДж/кг | % | |

| При графическом определении | 8,5 | 5,37 | 22 | 75 |

| При аналитическом определении | 8,79 | 5,16 | 21,88 | 59 |

Вывод: Полученные значения параметров смеси воздуха аналитическим методом незначительно отличаются от параметров полученных графическим методом, а это значит, что для определения параметров смеси двух потоков воздуха можно пользоваться двумя способами, хотя и аналитический метод будет более точным. При графическом методе выше вероятность допустить ошибку при определении параметров смеси двух потоков воздуха

Определение расхода приточного воздуха

Исходными данными являются:

— температура воздуха в кондиционируемом помещении — ;

— относительная влажность в кондиционируемом помещении — ;

— полный тепловой поток в кондиционируемом помещении — ;

— количество выделяемой или поглощаемой влаги в помещении —

1 Графический метод определения расхода приточного воздуха

Рассчитываем характеристику процесса изменения состояния воздуха в кондиционируемом помещении по формуле (3.1) /2, с.294/

Далее строим точку состояния воздуха в кондиционируемом помещении (точка В)

Графическим методом по Н-d диаграмме определяем параметры точки В:

Через точку В будет проходить луч процесса изменения состояния воздуха .

Зная разность температур, которые даны в методическом указании . Принимаем . Получаем температуру приточного воздуха по формуле (3.2)

Далее зная температуру приточного воздуха получаем точку состояния приточного воздуха (точка П) и графическим методом с помощью Н-d диаграммы получаем параметры этой точки П:

Определив все значения параметров в точках В и П определяем явную тепловую нагрузку по формуле(3.3)

где — теплота парообразования воздуха, . .

Определяем расход приточного воздуха по уравнению теплового баланса

где — плотность воздуха, . При .

Определяем расход приточного воздуха по уравнению баланса влаги

Расход воздуха по уравнению баланса тепла и влаги .

где — теплоемкость воздуха, . При ;

Полученные значения сносим в таблицу 3.1

2 Аналитический метод определения расхода приточного воздуха

Зная по условию температуру воздуха в помещении и влажность воздуха в помещении находим с помощью таблиц физических свойств насыщенного водяного пара парциальное давление насыщенного водяного пара для точки В .

Далее находим парциальное давление влажного пара в точке В по формуле (3.7) /2, с.175/

Зная парциальное давление влажного пара в точке В находим влагосодержание влажного пара в точке В по формуле (3.8)/2, с.175/

Источник

Определение параметров смеси аналитическим способом

ГОСТ Р ИСО 6144-2008

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Приготовление градуировочных газовых смесей. Статический объемный метод

Gas analysis. Preparation of calibration gas mixtures. Static volumetric method

Дата введения 2009-12-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (ОАО «НИЦ КД») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 457 «Качество воздуха»

4 Настоящий стандарт идентичен международному стандарту ИСО 6144:2003 «Анализ газов. Приготовление градуировочных газовых смесей. Статический объемный метод» (ISO 6144:2003 «Gas analysis — Preparation of calibration gas mixtures — Static volumetric method»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении Е

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает статический объемный метод приготовления градуировочных газовых смесей, а также методику вычисления объемного состава смеси. Стандарт можно применять при приготовлении бинарных газовых смесей (содержащих один целевой компонент в фоновом газе, обычно азоте или воздухе [1], [2]), или смесей, содержащих более одного компонента в фоновом газе. Настоящий стандарт также устанавливает способ определения расширенной неопределенности объемной доли каждого целевого компонента в смеси путем строгой оценки всех неопределенностей измерений, включая неопределенности, связанные с аппаратурой, используемой для приготовления газовой смеси, и с самой процедурой приготовления.

1 Настоящий стандарт обычно применяют при приготовлении градуировочных газовых смесей с объемной долей целевых компонентов в диапазоне от 10·10 [10 (млрд )*] до 50·10 [50 млн )*]. Однако могут быть приготовлены газовые смеси с объемной долей большей или меньшей при условии, что используемые в процессе статического разбавления компоненты подобраны соответствующим образом.

* Международное обозначение миллионных долей «ppm» и миллиардных долей «ppb» в Российской Федерации принято обозначать «млн » и «млрд » соответственно.

2 Относительная расширенная неопределенность в пределах ±1% при уровне доверительной вероятности 95% может быть достигнута в приведенном выше диапазоне объемной доли, если:

— чистота исходных газов была определена аналитическим путем и были учтены любые значительные примеси и неопределенности измерения их содержания;

— не наблюдается существенной адсорбции газообразных компонентов смеси на внутренних поверхностях аппаратуры или протекания на них химических реакций, а также не протекают химические реакции между газообразными компонентами, т.е. между целевым компонентом и фоновым газом или между самими целевыми компонентами;

— все устройства, используемые для приготовления градуировочных газовых смесей, были отградуированы с приписанной неопределенностью измерений, которую используют для вычисления окончательной расширенной неопределенности для приготовленной градуировочной газовой смеси.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий международный стандарт:

ИСО 7504:2001 Анализ газов. Словарь

3 Термины и определения

В настоящем стандарте применены термины по ИСО 7504.

4 Основные положения

Градуировочная газовая смесь состоит из одного или нескольких компонентов в фоновом газе (газе-разбавителе), смешанных в подходящей газосмесительной камере. Целевые компоненты обычно представляют собой чистые газы, взятые из баллонов или полученные из чистых летучих жидкостей, которые испаряются в смесительную камеру. Газовую смесь готовят с использованием шприцов, с помощью которых вводят:

— известные объемы газообразных целевых компонентов (каждый при давлении приблизительно 1·10 Па) или

— известные массы или объемы жидких целевых компонентов для градуировки.

Компоненты вводят в фоновый газ, находящийся в смесительной камере (также под давлением приблизительно 1·10 Па). Затем добавляют фоновый газ для увеличения общего давления газовой смеси до точно измеренного значения, превышающего атмосферное давление. Это окончательное давление (превышающее атмосферное) необходимо для того, чтобы впоследствии градуировочная газовая смесь поступала из смесительной камеры и могла быть использована для градуировки газоанализатора, который обычно работает при атмосферном давлении.

На каждом этапе приготовления смеси ее гомогенизируют, обычно с использованием подходящего устройства для перемешивания, а затем оставляют, чтобы температура смеси пришла в равновесие с температурой окружающей среды.

Объемную долю каждого целевого компонента в газовой смеси определяют путем вычисления отношения объема целевого компонента к общему объему смеси.

5 Аппаратура

5.1 Смесительная камера, включающая составляющие, требования к которым приведены в 5.1.1-5.1.8.

Примечание — Пример подходящей смесительной камеры приведен в приложении А.

5.1.1 Сосуд, включающий собственно смесительную камеру с внутренним объемом (вместимостью), достаточным для подачи необходимого количества градуировочной газовой смеси для градуировки газоанализаторов, сконструированную таким образом, чтобы ее можно было вакуумировать, и выдерживающую необходимое рабочее давление выше атмосферного. В сосуде должны быть предусмотрены вакуумные фланцы или фланцы высокого давления для доступа к деталям внутри смесительной камеры.

1 Сосуды вместимостью от 0,1 до 0,5 м , выдерживающие рабочее давление приблизительно 2·10 Па (2 бара) и вакуум менее 0,1·10 Па (0,1 мбар), считаются подходящими (см. приложение А).

2 Смесительные камеры, изготовленные из боросиликатного стекла или нержавеющей стали, считаются подходящими для приготовления наиболее часто применяемых газовых смесей (содержащих такие компоненты, как SO , NO, NO , СО и С Н ). Однако следует тщательно выбирать материалы, из которых изготовлены смесительная камера и другие устройства, вступающие в контакт с газовыми смесями, с тем чтобы они не оказывали неблагоприятного влияния на стабильность смеси, особенно при приготовлении газовых смесей химически активных соединений.

5.1.2 Вакуумный насос, позволяющий вакуумировать смесительную камеру и подсоединенные к ней устройства до низкого давления, с установленным подходящим вакуумным запорным вентилем. Это низкое давление определяют таким образом, чтобы любое загрязнение газообразными веществами, являющееся результатом остаточного низкого давления, не повлияло на точность количественного определения состава приготавливаемой газовой смеси или чтобы можно было ввести количественную поправку на влияние этого остаточного давления.

Примечание — Остаточное давление газа обычно обусловлено азотом остаточного воздуха. Однако необходимо обеспечивать, чтобы в остаточном газе не содержались в значительных количествах другие газы, которые могли бы вступить в реакцию с компонентами газовой смеси (например, пары воды в следовых количествах при использовании кислых газов в качестве целевых компонентов или кислород в следовых количествах в случае приготовления градуировочных смесей на основе оксидов азота).

5.1.3 Линия подачи газа, используемая для ввода фонового газа, включающая соответствующие вентиль тонкой регулировки и запорный вентиль.

5.1.4 Датчики давления, вакуума и температуры, используемые для контроля этих параметров внутри смесительной камеры.

5.1.5 Мембрана, позволяющая ввести газ или жидкость известного объема или массы в смесительную камеру с помощью мерного шприца (см. 5.2).

5.1.6 Устройство для перемешивания газов с электроприводом (например, вентилятор), используемое для гомогенизации газообразных компонентов в смесительной камере, обеспечивающее перемешивание всех газообразных компонентов до заданной степени однородности за установленное время. Следует проводить экспериментальные испытания для подтверждения того, что устройство для перемешивания может обеспечить необходимую однородность смеси за установленное время.

5.1.7 Клапан, обеспечивающий аварийный сброс давления в случае превышения максимального безопасного рабочего давления, установленного для смесительного сосуда и подсоединенных к нему устройств.

5.1.8 Линия отбора газа, обеспечивающая возможность использования приготовленной газовой смеси в целях градуировки и снабженная устройством, позволяющим выравнивать давление газовой смеси в смесительной камере с атмосферным, с тем чтобы сделать возможным проведение градуировки при давлении окружающей среды.

5.2 Калиброванный мерный шприц, используемый для ввода известного объема газа или жидкости через иглу с помощью поршня. Шприц должен иметь газонепроницаемые прокладки для обеспечения герметичности во избежание существенных утечек газа или жидкости.

1 Стеклянные шприцы вместимостью 10, 5, 1, 0,5 и 0,1 мл с прокладками в виде вкладышей из политетрафторэтилена (ПТФЭ) считаются пригодными для использования с применяемыми на практике смесительными камерами при приготовлении газовых смесей для градуировки газоанализаторов окружающего воздуха.

2 Рекомендуется определить вместимость шприца экспериментальным путем с максимальной относительной неопределенностью ±1% (при уровне доверительной вероятности 95%). Кроме того, максимальная скорость натекания газа или жидкости после откачки шприца до 5 Па (5·10 мбар) не должна превышать 10·10 Па (10 мбар) в час, чтобы считать его герметичность удовлетворительной.

5.3 Устройство для заполнения мерных шприцев, состоящее из компонентов, требования к которым приведены в 5.3.1-5.3.9.

Примечание — Пример подходящего устройства для заполнения шприцев приведен в приложении А.

5.3.1 Емкость, которую можно вакуумировать, выдерживающая давление содержащегося в нем газа выше атмосферного, с тем чтобы обеспечить заполнение шприца при этом давлении, внутренние поверхности которой изготовлены из материала, инертного по отношению ко всем целевым компонентам.

Примечание — Подходящей считается емкость вместимостью приблизительно 100 мл, которая может выдерживать давление 1,4·10 Па (1,4 бар) и сохранять вакуум менее 0,1·10 Па (0,1 мбар).

5.3.2 Газовый баллон высокого давления, содержащий выбранный чистый газ (или предварительную смесь, содержащую газовую смесь с более высоким содержанием).

5.3.3 Регулятор давления для установления давления газа в емкости выше атмосферного давления.

5.3.4 Мембрана, изготовленная из соответствующего материала, для ввода иглы мерного шприца в газовую емкость.

5.3.5 Вакуумный насос для откачки газовой емкости и соединенных с ней устройств до требуемого уровня вакуума.

Примечание — Важно обеспечить, чтобы все газообразные компоненты, которые могут быть опасны и попадают в атмосферу через вакуумный насос, были удалены безопасным способом.

5.3.6 Манометр, используемый для контроля давления газа в емкости на разных этапах процедуры приготовления газовой смеси.

5.3.7 Запорные вентили, используемые для изолирования баллона с газом от газовой емкости, а также емкости от вакуумного насоса.

5.3.8 Клапан для сброса давления, необходимый для защиты устройства, используемый для снижения давления (обычно до 1,4·10 Па). Сброс газов необходимо осуществлять в безопасную зону.

5.3.9 Подходящий сосуд, используемый в случае, когда мерный шприц заполняют летучей жидкостью, а не газом, обеспечивающий заполнение шприца так, чтобы предотвратить попадание в шприц других компонентов.

6 Методика приготовления градуировочной газовой смеси

6.1 Определение вместимости смесительной камеры

На практике существует несколько способов определения вместимости смесительной камеры. Основной составляющей вместимости является внутренний объем пустой емкости, который обычно измеряют путем заполнения ее водой или другой жидкостью известной плотности, затем определяя увеличение массы емкости за счет заполнения ее жидкостью. Однако возможно использование других методов, если они имеют требуемую точность. В соответствии с этим объемы устройств внутри смесительной камеры определяют, например, путем измерения их геометрических размеров или использования метода вытеснения жидкости. Затем для определения вместимости камеры вводят поправки на объемы этих дополнительных устройств. Поправки на объемы некоторых устройств (таких как устройство для перемешивания газов) приведут к уменьшению вместимости, а других (таких как манометр и выпускные трубки, ведущие к запорным вентилям) приведут к ее увеличению.

Измерения объемов устройств, образующих собственно смесительную камеру (см. 5.1), могут проводиться при разной температуре. В подобном случае при необходимости следует вносить поправки для приведения измеренных объемов к одной и той же температуре окружающего воздуха. Может потребоваться внесение дальнейших поправок (если они значительные), если полностью собранную камеру со всеми устройствами используют при различных температурах.

Источник