- Что такое сварка давлением

- Сущность сварки давлением

- Особенности сваривания

- Виды сварки давлением

- Контактная

- Диффузионная

- Трением

- Ультразвуковая

- Взрывом

- Особенности сварки труб давлением

- Виды сварки давлением

- Термокомпрессионная сварка

- Контактная сварка

- Стыковая сварка

- Точечная сварка давлением

- Шовная сварка

- Холодная сварка

- Особенности сварочного процесса труб под давлением

- Процесс работы

Что такое сварка давлением

В ГОСТ 2601-24 сварка определяется как метод создания неразъемных соединений за счет образования между ними межатомных связей при нагревании или пластическом деформировании. В отличие от традиционных видов, которые основаны на нагревании до расплавления, сварка давлением выполняется под действием внешней силы, приложенной к месту соединения.

Сущность сварки давлением

При контакте двух тел начинается взаимная диффузия атомов. В обычных условиях обмен протекает очень медленно. При сварке давлением этот процесс ускоряется за счет трения кромок деталей под действием приложенной нагрузки. Для создания более прочных межатомных связей процесс проводят с предварительным местным подогревом. Участок, где протекает диффузия, называют зоной объединения или соединения.

Нагрев производят в печах, электротоком, индукционными установками, теплом от химических реакций, электрической дугой. Технология сварки давлением с подогревом не идентична традиционным видам. Например, при сочленении встык, кромки сначала оплавляют, затем подвергают деформации. Смесь металла со шлаком, которая выдавливается наружу после сжатия, называется гартом.

Особенности сваривания

В отличие от классической технологии у сварки под давлением отмечают следующие преимущества:

- снижение затрат, так как нет необходимости в расходных материалах (электроды, флюсы и т. д.);

- сочленение заготовок из любых металлов, даже разнородных;

- заготовки из материала с высокой пластичностью (медь, алюминий, свинец) можно сваривать давлением без предварительного нагрева.

Для образования качественного соединения необходимо выполнение определенных условий:

- Очистка от грязи, ржавчины, обезжиривание зоны контакта.

- Постепенное наращивание нагрузки, чтобы сначала деформировались контактирующие слои, а потом запускался процесс диффузии. Вибрационное воздействие повышает прочность шва, так как атомы получают больше энергии.

- Соблюдение равномерности температуры при работе с заготовками из легкоплавких материалов.

При соединении стальных элементов образуются химические элементы под названием интерметаллиды, которые делают шов прочнее. Они возникают, если в составе деталей содержится хром, кобальт, молибден или вольфрам. Никель не образует интерметаллидов, поэтому соединение заготовок из этого металла получается непрочным.

Виды сварки давлением

Способы сварки металлов давлением подразделяются на 2 группы:

- Механические выполняются только за счет приложения усилия. В группу входят сварка ультразвуком, трением, взрывом, холодная.

- Термомеханические (комбинированные) методы выполняются сочетанием механического воздействия и местного нагрева. В группу включены контактная, диффузионная, газопрессованная разновидности сварки давлением.

Контактная

При соединении этим способом заготовки нагревают электрическим током, затем сжимают. В зависимости от способов выполнения контактная сварка бывает:

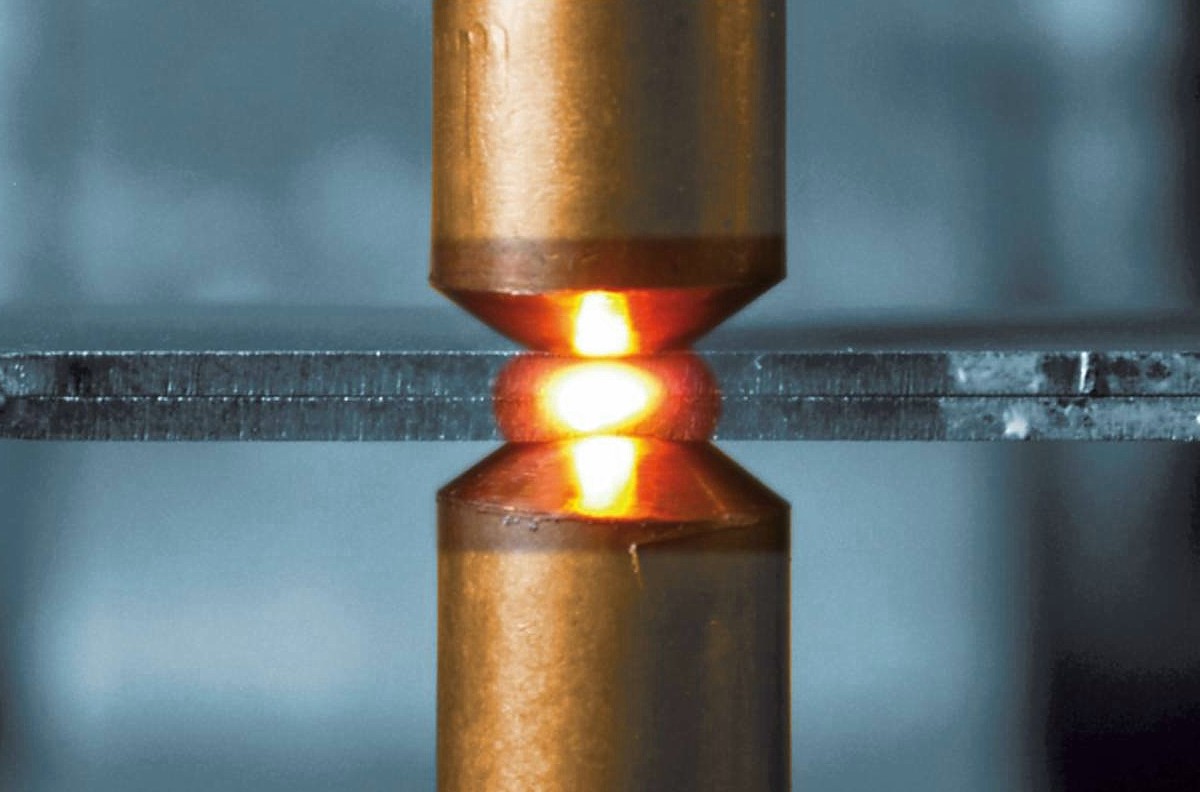

При точечной сварке давлением заготовки, уложенные внахлест, соединяют в одной или нескольких точках. Ток и усилие деформации передаются через цилиндрические электроды из медных сплавов диаметром 12 — 40 мм, которые расположены с одной или обеих сторон. Нагрев проводится до тех пор, пока верхние слои металла не станут пластичными, а внутренние расплавятся. Для выполнения этого условия электроды охлаждают водой. После прекращения подачи тока, детали кратковременно удерживают под давлением для охлаждения и кристаллизации металла. Этот способ применяют для сборки негерметичных конструкций (каркасов, сеток, узлов автомобильных корпусов, листового металла). Допустимая толщина заготовок от долей до 30 мм.

При рельефном способе механическое усилие и ток прикладываются к отштампованным выступам на поверхности. Это позволяет одновременно сваривать широкими электродами до 20 точек. Этим методом на детали из листового железа крепят болты, гайки, шпильки, создают герметичные соединения длиной до 10 см.

Шовную сварку давлением выполняют вращающимися дисковыми электродами (роликами) диаметром 40 — 350 мм с импульсной или непрерывной подачей тока. После прохождения деталей между роликами образуется сплошное соединение. Этим способом сваривают небольшие герметичные емкости со стенками толщиной до 3 мм.

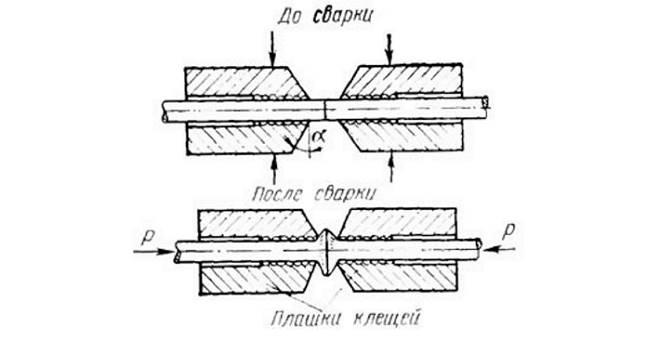

При стыковой сварке детали сваривают по всей площади контакта поверхностей. Заготовки зажимают в губках электродов (подвижном и неподвижном), сближают, включают ток. После появления слоя жидкого металла ток отключают и, не снимая давления, проводят осадку. Этим способом стыкуют заготовки круглого, квадратного, шестигранного сечения, рельсы, трубы.

Диффузионная

Принудительный процесс обмена частицами на атомарном уровне между двумя твердыми телами называется диффузионная сварка. Для ее выполнения необходим нагрев места соединения до 0,5 — 0,7 величины температуры плавления и механическое воздействие 0,5 МПа. Длительность процесса зависит от состава деталей и может составить от 2 минут до нескольких часов.

На производстве обычно используют диффузионную сварку давлением в вакууме или среде защитного газа, которая была изобретена в середине прошлого века советским ученым Н. Ф. Казаковым. В разреженной среде можно соединять металлы с неметаллами, чего не может обеспечить холодная сварка. Материалы, устойчивые к кислороду, допускается сваривать на воздухе.

Этим способом создаются монолитные швы высокой прочности. При равных условиях, энергии тратится в 4 — 6 раз меньше, чем при контактной сварке. Процесс экологически чистый, так как нет опасных излучений и выделения вредных газов. Однако, из-за сложности дорогого оборудования и низкой производительности, повсеместного распространения не получил. Диффузионную сварку применяют на высокотехнологическом производстве:

- создают микроскопические полупроводниковые детали для электронных приборов;

- в авиационной и космической промышленности изготавливают ответственные детали;

- сваривают тугоплавкие металлы (вольфрам, тантал);

- соединяют металлы с керамикой, стеклом, сапфирами, графитом, сталь с медью и алюминием.

Трением

Метод основан на нагреве соединяемых поверхностей за счет трения между ними. Одна деталь крепится неподвижно, после прижима другой заготовки включают вращение. Когда место соединения нагреется до 0,7 — 0,9 температуры плавления вращение останавливают, усилие сжатия увеличивают в 2 раза.

Сваркой трением соединяют пластмассовые и детали из разнородных металлов. Неподвижная заготовка может быть плоской. К преимуществам также относят простоту выполнения, высокую производительность. Недостатком считают то, что одна деталь должна быть телом вращения. Сварка трением деталей диаметром больше 150 мм становится нерентабельной из-за повышенного расхода энергии.

Ультразвуковая

Метод основан на образовании пластической деформации под действием ультразвуковых колебаний частотой от 16 до 230 кГц при небольшом сжимающем усилии в диапазоне от 100 до 2000 кН. Для ускорения процесса допускается слабый подогрев. Ультразвуком и усилием сжатия сначала разрушается и удаляется оксидная пленка, затем формируется соединение.

Этим способом сваривают разнородные металлы, в том числе тугоплавкие, пластмассу, ткань из полимерных нитей. Ультразвуковая сварка незаменима для соединения сверхтонких, 0,005 мм, материалов. К достоинствам относят широкую сферу применения и возможность автоматизации. Основным недостатком считается невозможность сварки заготовок с толщиной больше 3 мм, так как при повышении мощности генератора разрушается волновод.

Взрывом

Этот вид сварки давлением очень прост. Как правило, соединяют две пластины. Над нижней устанавливаю верхнюю под углом. Сверху размещают взрывчатку с детонатором. После подрыва пластины сжимаются, поверхности деформируются до жидкого состояния, образуется соединение.

Этим способом сваривают как однотипные металлы, так и разнородные, делают детали и заготовки из композитных материалов. Сварка взрывом применяется для нанесения (плакирования) слоя одного металла на другой толщиной 0,01 — 43 мм. Достоинствами считают высокую производительность, дешевизну, простоту проведения. Из недостатков отмечают необходимость обучения персонала, отсутствие разработок по автоматизации процесса.

Методы сварки давлением были разработаны для создания соединений, которые невозможно выполнить классическими способами плавления. Однако за счет меньшего энергопотребления и простоты технических решений начинают вытеснять традиционные технологии во многих отраслях промышленности.

Источник

Особенности сварки труб давлением

Вид сварочных работ, основанный на том, что в контактных участках обеих деталей, подвергающихся сварке осуществляется сжатие, за счет которого создается необходимое сварочное соединение, получил название – сварка давлением. Трубопроводы, по которым функционируют газ или вода, находятся под постоянным давлением, в связи с этим, к сварке этих изделий надо подходить со всей ответственностью. Процесс – достаточно сложный, поэтому сварщик, выполняющий работу, должен иметь немалый опыт. Сварка под давлением осуществляется в достаточно жестких условиях, поскольку стенки труб имеют большую толщину, а диаметры – не большие. Поэтому выполняя сварочные работы, важно создать максимально качественный и надежный шов, отличающийся устойчивостью к коррозийным процессам.

Виды сварки давлением

В настоящее время для создания прочного шва, прибегая к сварке труб под давлением, используются различные виды сварки: сварка взрывом, холодная сварка, контактная сварка, ультразвуковая сварка, сварка трением, диффузионная сварка, термокомпрессионная сварка.

Рассмотрим технологию сварки давлением.

Сам процесс сварки давлением может осуществиться только в том случае, когда межатомные связи разных кристаллических решеток возникают между двумя деталями, подвергающимися сварке.

Чтобы образовалось сварное соединение, необходимо свести поверхности обеих свариваемых деталей максимально близко. Только в таком случае атомы металлов начнут взаимодействовать один с другим.

В момент, когда атомы вступают во взаимосвязь, электронные оболочки соединяются и в итоге образуются металлургические связи.

По своим свойствам сварка давлением напоминает контактную сварку, т.к. является одной из ее вариаций.

Обратите внимание! Прежде чем образуются металлические и межатомные связи, свариваемые поверхности соединяются друг с другом только за счет пластической деформации этих самых металлов.

Оксидные пленки, расположенные на поверхности изделий поражаются и деформируются, после чего они выдавливаются из участка, где осуществляется контакт.

Термокомпрессионная сварка

В некоторых случаях, детали, которые подвергаются сварке давлением, непосредственно перед самим процессом, нужно нагреть.

Обратите внимание! Показатели температуры нагрева должны быть несколько ниже, чем температура, которая нужна для образования жидкой фазы.

Контактная сварка

Данный вид сварки получил наиболее широкое распространение. Его популярность обусловлена тем, что пластическая деформация осуществляется в максимально короткие сроки и, соответственно, желаемое сварочное соединение образуется также быстро.

Качество сварочного процесса напрямую зависит от ряда факторов:

- подготовка поверхностей, подвергаемых сварке,

- пластичность материала,

- верное размещение свариваемых деталей,

- наличие вещества, которое предотвратит появление оксидов.

В качестве примера рассмотрим сварку стальных труб. Первое, что необходимо сделать – это подготовить окончания изделия. Для этого их нужно хорошо зачистить и обезжирить. Важно, чтобы поперечный срез труб был перпендикулярен осевой линии. Затем трубы отправляются в специальную машину, которая обеспечит их подачу по направлению один к одному. Одна из труб крепится в тисках машины.

Важно зафиксировать ее таким образом, чтобы она была полностью обездвижена.

Другая труба помещается в подвижный элемент. Далее, на дистанции в 5 сантиметром от участка сварки к обеим трубам надо подсоединить контакты от сварочного трансформатора. Когда свариваемые детали будут приближаться друг к другу, в зоне контакта будет проходить ток, что повлечет за собой увеличение температуры в этом месте и сжатие труб.

Стыковая сварка

Стыковая сварка труб под давлением также достаточно часто используется. Такой вид создания сварочного шва подразумевает соединение деталей по всей соприкасаемой поверхности. Прежде чем приступить непосредственно к процессу сварки, изделия нужно зажать в специализированных узлах сварочного аппарата.

В конструкции предусмотрен специальный механизм, который отвечает за процесс стыковой сварки давлением.

Точечная сварка давлением

Заранее подготовленные детали при точечной сварке давлением совмещаются посредством отдельно поставленных точек. Данный вид сварки очень удобный, поскольку есть возможность одновременно ставить сразу несколько точек. Это способствует ускорению сварочных работ.

Прежде чем начать процесс точечной сварки, надо зажать изделие, которое подвергается сварке между двумя электродами из меди.

Сущность самого процесса точечной сварки труб под давлением состоит в выполнении четырех последовательных действий.

- На первом этапе металлические детали зажимаются между электродами.

- После того, как сварочный ток приводится в действие, тот участок, который будет подвергаться сварке, разогревается до температуры, которая идентичная температуре плавления этих деталей.

- На следующем этапе сварочный ток отключается и усиливается сжатие. Эти действия необходимо выполнить для того, чтобы улучшить качество сварной точки.

- И последнее, что необходимо выполнить – это расслабить электроды и снять усилие.

Шовная сварка

Данный вид сварки основан на том, что заготовка пропускается через два специальных ролика. Основное применение данный вид создания сварочного шва нашел в соединении плоских (листовых) изделий.

Толщина деталей, подвергающихся шовной сварке давлением не должна превышать показатель в 3 мм.

Достоинство этого типа сварки заключается в том, что соблюдая точность технологии выполнения работы по созданию сварного соединения, в итоге получится надежный и прочный шов.

Холодная сварка

Такой тип сварки, как холодная сварка труб под давлением, имеет ряд характерных черт.

Обычно она используется для сваривания сплавов и металлов, отличающихся высокими показателями пластичности. К данному виду металлов относятся: сплавы меди, серебра, алюминия, цинка, свинца и др.

Таким образом, мы отметили наиболее популярные виды сварки давлением.

Далее будут рассмотрены особенности сваривания труб под давлением на конкретных примерах.

Особенности сварочного процесса труб под давлением

Если вы прибегли к использованию ручной сварки стали, на маркировке которой указана цифра 20, то в данном случае понадобятся электроды типа Э42А, диаметр которых не превышает 3 мм. Важно, чтобы используемые электроды были покрыты рутилом или фтористым кальцием. Прежде чем приступить к процессу сварки, места стыков труб необходимо разогреть до 300°С. Если вы свариваете трубы из более тонкой стали – до вполне достаточно будет нагреть их до 200°С.

Чтобы сварить водопроводные трубы из оцинкованной стали, следует применять самозащитную проволоку, диаметр которой варьируется в промежутке от 0,8 до 1,2 мм. Трубы из обычной стали свариваются внахлест.

От толщины стенок трубы зависит количество накладываемых слоев сварки. Минимальное количество пластов – 4, максимальное – 10.

Если вы применяете сварку полуавтоматом под флюсом, то здесь следует использовать удлиненный мундштук и специальную воронку. Также учитывается толщина труб, исходя из которой определяется количество слоев.

Обратите внимание! После завершения любого вида сварки, необходимо снять внутренние термические напряжения. Чтобы осуществить данные манипуляции, нужно произвести термическую обработку стыков с каждой стороны шва на дистанции 10 см.

Процесс работы

Сварочные работы, связанные с соединением труб, имеют некоторые сложности. Первое, с чем приходится столкнуться человеку, выполняющему сварку – это то, что трубу нельзя развернуть так, чтобы работать с ней было удобно. Особенно процесс затрудняется в том случае, когда труба находится очень близко к стенке.

На заметку! Для облегчения работы и создания максимально качественного соединения, многие опытные сварщики пользуются зеркалом

Чаще всего на трубе вырезают отверстие и сначала сваривают ее внутреннюю поверхность, а затем наружную сторону. Процесс сваривания труб начинается с середины. Наиболее популярным в этом случае стал – потолочный шов. Электрод размещается перпендикулярно к участку сварки и вплотную прижимают его к металлу. Далее используют вертикальный шов. В этом случае, электрод устанавливается под углом, во избежание стекания расплавленного металла. На вертикальном участке обычно применяют точечную сварку, после чего наступает очередь горизонтальной. Здесь важно хорошо проварить место соединения. Стоит быть предельно внимательным и аккуратным, чтобы выполняя шов, случайно не прожечь металл.

После того, как шлак отбит, труба проваривается с другой стороны. При этом, важно не попасть на предыдущий шов. Весь порядок действий аналогичен тому, что был на первоначальном этапе сварки.

Выполняя сварку труб под давлением, следует строго соблюдать правила техники безопасности.

Подводя итог, стоит отметить, что сварка труб давлением – процесс непростой. Однако, прибегнув к одному из видов сварки и выполнив процесс сварочных работ, согласно инструкции, можно получить прочное и надежное соединение.

Источник