Электролитическое меднение.

Медь — мягкий, пластичный, легко полирующийся металл. Плотность ее —

8,9 г/см 3 , температура плавления — 1356 К. В химических соединениях медь моет быть одно и двухвалентной. Активно реагирует с азотной, серной и хромовой кислотами. Соляная кислота слабо действует на медь, особенно при нагревании. Щелочи, за исключением аммиака, почти не действуют. Нормальный потенциал меди — + 0,34 В. Разность потенциалов меди и железа значительная, поэтому сталь с медным покрытием при его повреждении коррозирует быстрее, чем сталь без покрытия. Как самостоятельное покрытие меднение применяется редко.

Электролитическое меднение в ремонтном производстве имеет следующие области применения: восстановление натяга в сопряженных деталях (меднение наружной поверхности вкладышей подшипников коленчатого вала); восстановление размеров деталей (меднение втулок по наружной поверхности с последующим их обжатием); улучшение плавности зацепления и облегчение приработки (меднение червяков, зубьев шестерен); защита поверхностей деталей и инструмента, не подлежащих цементации; получение промежуточного слоя при защитно-декоративных покрытиях стальных и цинковых деталей.

На ремонтных предприятиях широко применяют сернокислые холодные электролиты, состоящие из водного раствора медного купороса CuSO4*5H2O (200. 250 кг/м 3 ) и серной кислоты H2SO4 (50. 75 кг/м 3 ). Покрытие наносят при помощи растворимых медных анодов при режиме : плотность тока-2. 4 А/дм 2 , температура электролита-291. 293 К, выход по току равен 98. 100%.

Недостаток этих электролитов — невозможность непосредственно покрывать медью железо, цинк и их сплавы. При погружении последних в кислый электролит на их поверхности контактно выделяется медь, которая плохо сцеплена с основой и обладает большой пористостью. Поэтому при меднении стальных деталей предварительно наносят на них тонкий подслой никеля или меди в пирофосфорном или цианистом электролитах.

Толщина медных покрытий зависит от их назначения. Так, толщина для придания притирочных свойств поверхностям деталей, а также для шестерней и других зубчатых соединений равна 18. 24 мкм (до 30 мкм), для защиты деталей от науглероживания при цементации-48. 60 мкм, в качестве подслоя при никелировании и хромировании — 6. 20 мкм.

Электролитическое никелирование.По физическим и химическим свойствам никель близок к железу. Никель химически стоек против атмосферного воздуха, щелочей и органических кислот. В серной и соляной кислотах он растворяется медленно, а в азотной — быстро. Никелевые покрытия хорошо полируются до зеркального блеска и приобретают красивый декоративный вид. При введении в электролит блескообразователей удается получить блестящие покрытия без полировки. Тонкие (до 25 мкм) никелевые покрытия обладают пористостью, которая уменьшается с увеличением толщины слоя.

По отношению к железу никель имеет менее электроотрицательный потенциал, т.е. является катодным покрытием. Поэтому стальные изделия защищают никелем от коррозии только тогда, когда в покрытии нет пористости и не покрытых никелем мест на поверхности детали. Толщина слоя никеля, при которой покрытие становится практически беспористым, — 25. 30 мкм. Процесс никелирования осуществляется при комнатной температуре электролита, плотности тока — 1 А /дм 2 и выходе по току — 90.. .95%.

Состав электролита: сернокислый никель NiSO4 — 140 кг/м 3 ; сернокислый натрий NaSO4 — 50 кг/м 3 ; борная кислота Н3ВО3 — 25 кг/м 3 ; хлористый натрий NaCl — 5 кг/м 3 ; сернокислый магний MgSO4 — 10 кг/м 3 .

Никелирование алюминия и его сплавов требует предварительной подготовки поверхности, включающей в себя травление и осветление в 15. 20 %-ном растворе азотной кислоты для удаления примесей и легирующих добавок железа, марганца, меди и других металлов, не растворимых в щелочи. Затем проводят химическую обработку в растворе состава:

| Сернокислый цинк (в пересчете на металл), кг/м 3 | 25. ..30 |

| Едкий натр (каустик), кг/м 3 | 120. ..140 |

| Температура, °С | 15. ..20 |

| Время, с | 30. ..40 |

Цинкатная обработка обеспечивает высокую прочность сцепления никеля с алюминием и его сплавами.

Существует электролит для прямого никелирования алюминия без какой-либо специальной подготовки. Травление выполняют в щелочи, а осветление — в азотной кислоте, затем загружают с выдержкой 1 . 2 мин без тока в электролит следующего состава, кг/ м 3 .

| Сернокислый никель |

| Борная кислота |

| Фтористый натрий |

| Пиросульфат калия |

Режим прямого никелирования:

| Температура, С | |

| Кислотность, рН | 4,5. ..5,4 |

| Катодная плотность тока, А/ дм 2 | 1. 1.5 |

| Выход металла по току | 90% |

Никелевые покрытия можно получить также химическим путем. При химическом никелировании можно получить более равномерные осадки на деталях сложной конфигурации. Эти покрытия обладают повышенной твердостью и износостойкостью, имеют небольшую пористость и достаточно высокие декоративные свойства. Однако химическое никелирование дороже электролитического .

Цинкование. Покрытие цинка применяют для защиты изделий из черных металлов / листов, труб, проволоки, деталей станков, автомобилей, тракторов, приборов, крепежных изделий/ от коррозии. В ремонтном производстве их используют для защиты от коррозии крепежных деталей. Основные преимущества электролитического метода цинкования:

высокая степень чистоты цинка, зависящая главным образом от чистоты анодов и реактивов, применяемых для составления ванн; высокая химическая стойкость цинковых покрытий, полученных электролизом, обусловленная чистотой осадка;

малый расход цинка, обусловленный возможностью точного регулирования количества цинка и толщины покрытия;

хорошие механические свойства покрытия ( эластичность, сцепляемость с основой ), достаточно высокая стойкость против коррозии в условиях тропического климата.

При цинкованиинаиболее распространены сернокислые электролиты следующего состава, кг/м 3 : сернокислый цинк-200. 250, сернокислый аммоний -20. 30, сернокислый натрий — 50. 100 и декстрин — 8. 12. Покрытие

наносят в специальных вращающихся барабанах или колодках при комнатной температуре электролита и плотности тока 3. 5 А/дм 2 . Выход по току составляет 92 %, толщина слоя — 3. 40 мкм.

Оксидирование.Оксидирование черных металлов применяют для защиты их от коррозии, а также для придания поверхности красивой окраски. Для получения оксидной пленки на поверхности стали применяют химическую обработку изделий в щелочных или кислых растворах: электрохимическую обработку изделий на аноде, проводимую в щелочи или хромовой кислоте, термическую обработку при относительно высокой температуре. Наиболее распространено химическое оксидирование в горячих растворах едкого натра с добавкой окислителей. В процессе оксидирования сталь растворяется с образованием соли Na2FeO2:

При большом содержании окислителя Fe 2+ окисляется до Fe 3+ , и Na2FeO2 переходит в Na2Fe2O4 .Эти две соли взаимодействуют между собой:

При этом на поверхности детали образуется оксидная пленка толщиной 0,6. 1,5 мкм, которая имеет высокую прочность и надежно защищает металл от коррозии. Оксидированию подвергают нормали и некоторые детали арматуры кузова.

Оксидирование выполняют в растворе следующего состава, кг/м 3 : едкий натр- 700. 800 с добавкой в качестве окислителей 200. 250 азотнокислого натрия и 50. 70 азотнокислого натрия при температуре раствора 140. 145°С с выдержкой 40. 50 мин. После такой обработки детали промывают в воде и, для того чтобы закрыть поры в покрытии, пропитывают в машинном масле при температуре 110. 115 °С.

Фосфатирование.Фосфатированием называется химический процесс создания на поверхности деталей защитных пленок толщиной от 8 до 40 мкм, состоящих из нерастворимых солей фосфора, марганца и железа. Защитная способность фосфатных пленок выше, чем оксидных, получаемых при щелочном оксидировании стали. Фосфатные покрытия применяют для защиты от коррозии, в качестве грунта при окраске деталей кузова, для уменьшения трения и улучшения прирабатываемости деталей.

Для получения фосфатных покрытий используют препарат Мажеф, который представляет собой смесь однозамещенных солей ортофосфорной кислоты, железа и марганца: Fe(H2PO4)2, Mn(H2PO4)2 * Н2О, МnНРО4 и имеет следующий химический состав, % : 2,4. ..2,5 Fe; 14 Мn; 46. ..52 фосфатов (в пересчете на Р2О5), 1,0 SO4 2- , следы СаО, Сl — и 1. 2 воды.

Наиболее эффективно процесс фосфатирования протекает в растворе с концентрацией препарата Мажеф 30. 33 кг/м 3 при температуре 96. 98 °С. Продолжительность- 30. 50 мин.

Для повышения производительности и уменьшения температуры разработан процесс ускоренного фосфатирования с использованием ванны следующего химического состава, кг/м 3 : препарат Мажеф- 30. 40; Zn(NOз)2 * 6Н2О -50. 65; NaF 2. 5. Температура-45. 65 °С, продолжительность процесса- 8. 15 мин.

ВНЕВАННЫЕ И БЕЗВАННЫЕ СПОСОБЫ НАНЕСЕНИЯ

Научно-технический прогресс, успехи науки и практики в области гальванотехники нашли отражение в ремонтном производстве. В частности, стали более широко использоваться гальванические процессы восстановления деталей вневанными методами.

Струйные и проточные способы хромирования деталей характеризуются принудительной циркуляцией электролита, что обеспечивает повышение производительного процесса в 3,5. 4 раза по сравнению с обычным хромированием, высокую равномерность покрытия по всей поверхности и толщину его до 1 мм на сторону, позволяет наращивать детали «в размер» без последующей механической обработки, снижать насыщенность осадка и основного металла водородом, улучшить качество электролитических слоев. Помимо перечисленных достоинств, проточные и струйные методы нанесения хрома, благодаря интенсивному обновлению электролита, удалению газообразных продуктов электролиза из анодно-катодного пространства, а также равномерному распределению тока повышенной плотности, способствует получению мелкодисперсной структуры, осадков с повышенной твердостью, снижению в них остаточных напряжений. В связи с этим усталостная прочность деталей, восстановленных струйным и проточным хромированием по сравнению с деталями без покрытий, снижается только на 4..5 %.

При восстановлении крупногабаритных деталей сложной конфигурации (блоки цилиндров, корпуса коробок передач и задних мостов, коленчатые валы и другие) возникают трудности. Они связаны с изоляцией мест, не подлежащих покрытию (площадь их поверхности в десятки раз превышает покрываемую площадь), сложной конфигурацией подвесных устройств, необходимостью иметь ванны больших размеров, быстрым загрязнением электролитов и др.

Для восстановления таких дефектов деталей, как, например, восстановление размеров отверстий под подшипники в корпусах и корпусных деталях, применяют вневанный способ. Сущность вневанного способа нанесения гальванических покрытий заключается в том, что при помощи специальных прижимных приспособлений из восстанавливаемых поверхностей деталей образуется электролитическая ячейка, в которую заливают электролит. По центру образовавшейся вместимости помещается анод. Восстанавливаемая деталь и анод подключаются к соответствующим клеммам источника тока. Данный способ является весьма эффективным при восстановлении отверстий в корпусных деталях и внутренних поверхностей других деталей.

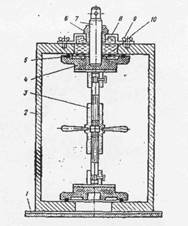

Для восстановления гальваническим способом изношенных посадочных отверстий в гнездах под подшипники качения картер коробки передач устанавливают на стол (рис. 12.38.) и создают ячейки на том отверстии, которое подлежит восстановлению. Для этого текстолитовый диск с резиновой прокладкой прижимают прижимом к внутренним поверхностям коробки передач и устанавливают планку с эбонитовой втулкой под анод, которая крепится к картеру двумя винтами, входящими в резьбовые отверстия крепления крышки подшипника. Анод устанавливают по центру восстанавливаемого отверстия, в которое заливают электролит. После окончания процесса железнения электролит резиновой грушей отсасывают из ячейки, извлекают анод и снимают планку. Картер переустанавливают для восстановления противоположного отверстия.

Рис. 12.38. Приспособление для вневанного железнения отверстия под подшипник в картере коробки передач: 1 -стол; 2 — картер; 3 — прижим; 4 — текстолитовый диск; 5 — резиновая прокладка; 6 — эбонитовая втулка; 7 — анод; 8 — планка; 9-винт; 10-электролит.

К безванным способам гальванического осаждения металлов относятся:

струйный, в проточном электролите и электронатиранием. Все они позволяют местно наносить покрытия на деталь без погружения их в ванну и особенно эффективны для крупногабаритных деталей.

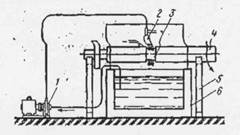

При струйном способе нанесения гальванических покрытий восстанавливаемая деталь присоединяется к отрицательному полюсу источника тока. На нее через специальную насадку, присоединенную к положительному полюсу-аноду, беспрерывно подается струя электролита, который в течение всего процесса заполняет сохраняемый постоянным промежуток между деталью и анодом. Постоянный ток, пропускаемый от генератора через анод и деталь, замыкается в единую цепь электролитом, (рис. 12.39). Для равномерного покрытия всей восстанавливаемой поверхности деталь или насадку необходимо в период нанесения покрытия вращать с частотой вращения 2. 6 мин -1

Рис. 12.39. Схема установки для струйного хромирования: 1 — насос; 2 — свинцовый наконечник; 3 — хромируемая шейка детали; 4 — деталь; 5 — подставка для установки детали; 6 — ванна.

Преимуществами струйного способа являются:

— возможность восстанавливать крупногабаритные детали с использованием постоянного тока малой

— малые габариты установки и возможность ее изготовления в переносном исполнении, что особенно ценно

при восстановлении крупных деталей;

— эффективная возможность контролировать процесс осаждения во время работы;

— относительная легкость нанесения покрытия;

— увеличение выхода по току и расширение диапазона получения блестящих осадков;

— отсутствие надобности в большом количестве электролита.

Метод струйного нанесения покрытий по своей технологичности дает возможность ввести операцию нанесения покрытия в единую линию технологического процесса с использованием электролитов, применяемых в гальванике.

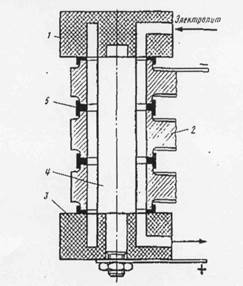

Проточный способ нанесения гальванических покрытий заключается в том, что в зоне восстанавливаемой поверхности создается местная ванна, через которую насосом прокачивают электролит. Аноды располагаются внутри ванны (рис. 12.40).

Рис. 12.40. Восстановление нижних головок шатунов железнением в проточном электролите: 1 — верхняя плита; 2 -шатуны; 3 — нижняя плита; 4 — анод; 5 — уплотнительные прокладки

Наибольшая производительность при проточном осаждении металлов достигается тогда, когда создается турбулентный режим течения электролита, который достигается при скорости протекания электролита более 1 м/с. В этом случае при определенных условиях плотность тока может быть увеличена в 10 раз и более (при железнении до 300. 500А/дм 2 ). Однако при турбулентном режиме возникают серьезные трудности (необходимы тщательная герметизация ячейки, специальный насос и т.д.). Поэтому при железнении внутренних поверхностей деталей в ваннах (например, отверстий шатунов) для создания турбулентного режима вместо протекания электролита его интенсивно перемешивают перфорированной пластмассовой втулкой. Она расположена между анодом и деталью и вращается с окружной скоростью 1,2 . 1,5 м/с. Катодная плотность тока достигает 200А/дм 2 , а скорость осаждения покрытий — 2 мм/ч.

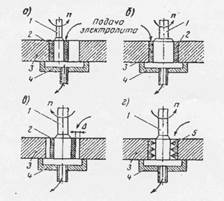

Сущность электролитического натирания заключается в электроосаждении металла из микрованны, образуемой в зоне контакта покрываемой детали с анодом, обернутым адсорбирующим материалом, пропитанном электролитом. В качестве материала используются войлок, фетр, сукно и др. Конструктивное исполнение анодных головок представлено на рис. 12.39.

Наиболее удачными являются конструкции анодных головок, приведенные на рис. 12.41, виг, поскольку электролиз с анодными головками, показанными на позициях рисунка а и б, протекает нестабильно, адсорбирующая ткань заполняется шламом, который проникает в покрытие. Ткань изнашивается быстрее, что часто приводит к замыканию электрической цепи и нарушению процесса.

Процесс с анодными головками, показанный на рис. 12.41, в, протекает при скорости потока электролита 0,5. 1,5м/с с одновременным вращением анодной головки с частотой 60. 100 мин —! В зависимости от ее диаметра и межэлектродном зазоре 1,1. З мм. Зазор уменьшается по мере увеличения толщины покрытия. Минимальное его значение ограничивается толщиной натирающего тампона.

Рис. 12.41. Схема осаждения металла контактным способом: 1 — анодная головка; 2 — тампон; 3 — деталь; 4 — сборник электролита; 5 — щетка; n — частота вращения; D — зазор между тампоном и деталью

Электролиз с анодными головками, показаны на рис.12.41, г, при восстановлении опор коренных подшипников блока цилиндров ЗИЛ-130 протекает при частоте вращения анода 0,7 с -1 , скорости потока электролита — 1,2. 2 мм/с, и его расходе 8,4. 13,4 м 3 /с. Тампон при этом выполнен в виде круглой щетки из капроновых нитей, что обеспечивает механическую активацию поверхности, способствует уменьшению дендритообразования и уплотнению структуры осаждаемого металла

Источник