- Оксид цинка

- Оксид цинка

- Способы получения

- Химические свойства

- СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ПРОДУКТОВ Российский патент 1994 года по МПК C01G9/02

- Описание патента на изобретение RU2019511C1

- Похожие патенты RU2019511C1

- Иллюстрации к изобретению RU 2 019 511 C1

- Реферат патента 1994 года СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ПРОДУКТОВ

- Формула изобретения RU 2 019 511 C1

Оксид цинка

Оксид цинка

Способы получения

Оксид цинка можно получить различными методами :

1. Окислением цинка кислородом:

2Zn + O2 → 2ZnO

2. Разложением гидроксида цинка при нагревании:

3. Оксид цинка можно получить разложением нитрата цинка :

Химические свойства

Оксид цинка — типичный амфотерный оксид . Взаимодействует с кислотными и основными оксидами, кислотами, щелочами.

1. При взаимодействии оксида цинка с основными оксидами образуются соли-цинкаты.

Например , оксид цинка взаимодействует с оксидом натрия:

2. Оксид цинка взаимодействует с растворимыми основаниями (щелочами). При этом в расплаве образуются соли—цинкаты, а в растворе – комплексные соли . При этом оксид цинка проявляет кислотные свойства.

Например , оксид цинка взаимодействует с гидроксидом натрия в расплаве с образованием цинката натрия и воды:

Оксид цинка растворяется в избытке раствора щелочи с образованием тетрагидроксоцинката:

3. Оксид цинка не взаимодействует с водой.

ZnO + H2O ≠

4. Оксид цинка взаимодействует с кислотными оксидами . При этом образуются соли цинка. В этих реакциях оксид цинка проявляет основные свойства.

Например , оксид цинка взаимодействует с оксидом серы (VI) с образованием сульфата цинка:

5. Оксид цинка взаимодействует с растворимыми кислотами с образованием солей.

Например , оксид цинка реагирует с соляной кислотой:

ZnO + 2HCl = ZnCl2 + H2O

6. Оксид цинка проявляет слабые окислительные свойства .

Например , оксид цинка при нагревании реагирует с водородом и угарным газом:

ZnO + С(кокс) → Zn + СО

ZnO + СО → Zn + СО2

7. Оксид цинка — твердый, нелетучий. А следовательно, он вытесняет более летучие оксиды (как правило, углекислый газ) из солей при сплавлении.

Например , из карбоната бария:

Источник

СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ПРОДУКТОВ Российский патент 1994 года по МПК C01G9/02

Описание патента на изобретение RU2019511C1

Изобретение относится к области получения неорганических пигментов и может быть использовано при получении оксида и карбоната цинка из цинксодержащих продуктов.

Важными качественными характеристиками пигментного оксида цинка (цинковые белила) являются: массовая доля ZnO и примесей, растворимых в воде, а также дисперсность, определяющая одну из характеристик, нормируемых по ГОСТу, — укрывистость.

При гидрометаллургическом способе получения оксида цинка. Последние две характеристики определяются как условиями синтеза, так и способом последующей доработки продукта. Так, все меры, принятые при управлении синтезом высокодисперсного продукта, могут быть сведены на нет на последующих стадиях промывки, фильтрования, сушки и прокалки. В частности, длительное пребывание частиц в маточном растворе (синтез, промывка, фильтрование) приводит к росту крупных частиц за счет убыли мелких (переконденсация), а, следовательно, к снижению дисперсности продукта.

Известен способ получения оксида цинка осаждением его гидроксидом аммония, с последующей прокалкой.

Прототипом изобретения выбран способ, согласно которому оксид цинка получают, осаждая гидроксидом аммония из раствора ZnSO4 основной сульфат цинка. После обработки осадка водой его сушат и прокаливают во вращающейся трубчатой печи при температуре 900 о С, получая оксид цинка.

Недостатки прототипа:

недостаточно высокое качество оксида цинка, содержащего, %: ZnO 99; водорастворимые соли 0,5; вещества, нерастворимые в HCl 0,2. Согласно современным требованиям, содержание этих компонентов должно быть соответственно: 99,7; 0,06-0,15 и 0,006-0,015;

требование не менее, чем трехкратной отмывки, обусловленное высокой влажностью осажденного основного сульфата цинка, в результате чего соли маточного раствора входят в его состав в значительном количестве (влажность 400-500%), приводит к укрупнению осадка, а, следовательно, снижают его дисперсность.

При обработке основного сульфата, осажденного NH4OH, водой (двухкратная отмывка) происходит явный рост кристаллов в процессе переконденсации: уменьшается число мелких частиц и возрастает число крупных. После прокалки такого осадка при температуре 900-950 о С образуется полидисперсный продукт с размером частиц 0,8-2 мкм.

высокое содержание SO4 2- в осадке даже после промывок (до 20%) приводит к увеличению температуры прокалки до 900-950 о С, что ведет к получению неактивного оксида цинка желтого цвета;

сложность процесса, заключающаяся в многократности отмывок и фильтраций пульпы после них, что требует дополнительного оборудования и производственных площадей;

высокая температура процесса прокалки.

Кроме того, высок расход воды на отмывку.

Целью изобретения является повышение качества оксида цинка и упрощение процесса его получения.

Поставленная цель достигается тем, что выделение осадка проводят гидроксидом аммония с последующей его обработкой раствором карбоната или бикарбоната аммония концентрацией 40-100 г/дм 3 .

При разрушении абразивных гексагональных кристаллов 3Zn(OH)2 ˙ ZnSO4 и протекании обменной реакции практически полностью удаляется сульфат-ион; содержание его в осадке падает с 20 до 3% в основном карбонате цинка.

Высушенный продукт подвергают прокалке при 700-750 о С. При этом удаляются остатки сульфата, и карбонат переходит в мелкодисперсный однородный белый оксид цинка с размером частиц 0,1-0,25 мкм, белизной 95-97% и содержанием ZnO — 99,8%.

Осуществление процесса таким образом приводит к тому, что кристаллы основного сульфата цинка разрушаются при обработке растворами карбонатов, и при последующей прокалке или сушке разрушение завершается образованием мелкодисперсного оксида цинка.

Осажденный гидроксидом аммония основной сульфат цинка обрабатывают раствором карбоната аммония концентрацией 40-100 г/дм 3 . При концентрации ниже 40 г/дм 3 недостаточно полно происходит реакция замещения сульфат-иона на карбонат-ион, вследствие чего в твердой фазе остается больше сульфатов, что потребует увеличения температуры прокалки выше 800 о С, а это приведет к снижению качества получаемого оксида цинка (снижению дисперсности и химической активности, появлению желтизны).

При концентрации карбоната аммония свыше 100 г/см 3 в системе начинают превалировать переконденсационные процессы, влекущие за собой рост кристаллов. В результате после прокалки получается оксид цинка с неудовлетворительной дисперсностью, а это снижает его товарное качество. Кроме того, увеличение концентрации карбоната аммония свыше 100 г/дм 3 , не повышая степени удаления сульфат-иона из осажденного продукта, приводит к тому, что карбонат аммония начинает кристаллизоваться совместно с карбонатом цинка.

Таким образом, совокупность отличительных признаков предлагаемого изобретения — выделение цинксодержащего осадка из раствора гидроксидом аммония, с последующей его обработкой раствором карбоната аммония концентрацией 40-100 г/дм 3 , позволяет достичь поставленной цели:

получить высокодисперсный, однородный, активный оксид цинка высшего качества марки БЦО с высокой степенью белизны (97%), содержащий 99,8% основного вещества, 0,06% водорастворимых примесей и 0,006% примесей, нерастворимых в HCL. Размер частиц оксида цинка, полученного по предлагаемому способу, в 5-15 раз меньше, чем в способе по прототипу;

упростить процесс получения оксида цинка за счет сокращения числа операций по обработке основного сульфата цинка (отмывка) в 2 раза, за счет этого сокращается количество используемого оборудования и соответственно производственные площади, занимаемые им и энергетические затраты на их работу;

кроме того, сократить объем воды, используемой в технологическом цикле.

Примеры осуществления способа

П р и м е р 1. 500 г шлаковозгонов свинцового производства состава, %: Zn 55,9; Pb 15,1; Fe 1,47; As 0,8; Sn 0,22; SiO2 0,54 и др., растворяли в растворе серной кислоты концентрацией 200 г/дм 3 при Ж:Т = 4:1, температуре 85 о С, в течение 2 ч, до рН 5,2.

Из полученного раствора ZnSO4 (1,9 дм 3 ), содержащего 110 г/дм 3 цинка, осаждали гидроксидом аммония (концентрацией 25%) основной сульфат цинка 3Zn(OH)2 ˙ ZnSO4. Расход гидроксида аммония составил 0,63 дм 3 . Масса полученного влажного осадка 965 г; масса сухого осадка 439 г. Влажность 150%. Содержание SO4 2- в нем 31%.

965 г влажного основного сульфата цинка обрабатывали раствором карбоната аммония концентрацией 40 г/дм 3 в реакторе с перемешивающим устройством при 40 о С и продолжительности процесса 30 мин. Объем обрабатывающего раствора 2,9 дм 3 . После завершения обработки твердую фазу отделяли от водной фильтрованием. Влажный осадок имел массу 824 г. Влажность его 155%. Содержание сухого карбоната цинка в нем 628 г. Содержание SO4 2- 3,0%. Осадок сушили и прокаливали при 750 о С. В результате чего получали 248 г ZnO.

Полученный оксид цинка имел крупность частиц 0,2 мкм; белизна 97%; содержание водорастворимых примесей 0,15. Содержание основного вещества 99,5% .

П р и м е р 2. Влажный осадок основного сульфата цинка (965 г с влажностью 155% ), полученный аналогично описанному в примере 1 способу, обрабатывали раствором карбоната аммония концентрацией 60 г/дм 3 в реакторе с перемешивающим устройством, при температуре 40 о С и продолжительности процесса 30 мин. Объем обрабатывающего раствора 4,5 дм 3 . После завершения обработки твердую фазу отделяли от водной фильтрованием. Влажный осадок имел массу 780 г. Влажность его 150%. Сухого карбоната цинка в нем было 628 г. Содержание SO4 2- 2,9%. Осадок сушили при 105 о С и прокаливали при 700 о С. В результате чего получено 240 г ZnO.

Полученный оксид цинка имет клупность частиц 0,15 мкм; белизна 97%; содержание водорастворимых примесей 0,1% . Содержание основного вещества 99,7%.

П р и м е р 3. Влажный осадок основного сульфата цинка (965 г с влажностью 155% ), полученный аналогично описанному в примере 1 способу, обрабатывали раствором карбоната аммония концентрацией 100 г/дм 3 в реакторе с перемешивающим устройством при температуре 40 о С и продолжительности процесса 30 мин. Объем обрабатывающего раствора 3,7 дм 3 . После завершения обработки твердую фазу отделяли от водной фильтрованием. Влажный осадок имел массу 740 г. Влажность его 145%. Сухого карбоната цинка в нем было 628 г. Содержание SO4 2- 2,9%. Осадок сушили при температуре 105 о С и прокаливали при температуре 750 о С. В результате чего получали 245 г ZnO.

Полученный оксид цинка имел крупность частиц 0,15 мкм; белизна 97%; содержание водорастворимых примесей 0,06% . Содержание основного вещества 99,8%.

П р и м е р (по прототипу). 500 г шлаковозгонов свинцового производства состава, %: Zn 55,9; Pb 15,1; Fe 1,47; As 0,8; Sn 0,22; SiO2 0,54, растворяли в растворе серной кислоты до достижения рН 5. Из полученного раствора ZnSO4 (V 1,9 дм 3 ), содержащего 110 г/дм 3 цинка, концентрированным раствором аммиака осаждали основной сульфат цинка. Расход гидроксида аммония составил 0,65 дм 3 . Масса полученного влажного осадка 965 г. Масса сухого осадка 440 г. Влажность 150%. Содержание SO4 2- в нем 30%.

965 г влажного основного сульфата цинка обрабатывали водой при Ж:Т = 7: 1, температуре 30 о С, продолжительности 30 мин, двухкратно, после каждой стадии отфильтровывая осадок.

Получили 1,7 кг влажного основного сульфата (влажность 300%). Содержание SO4 2- в нем 20%. Осадок просушили и прокалили при температуре 900 о С. Получили 255 г ZnO, котыорый имел крупность частиц 2,0 мкм, белизну 84%, содержание водорастворимых примесей 0,7%, содержание основного вещества 98,4% .

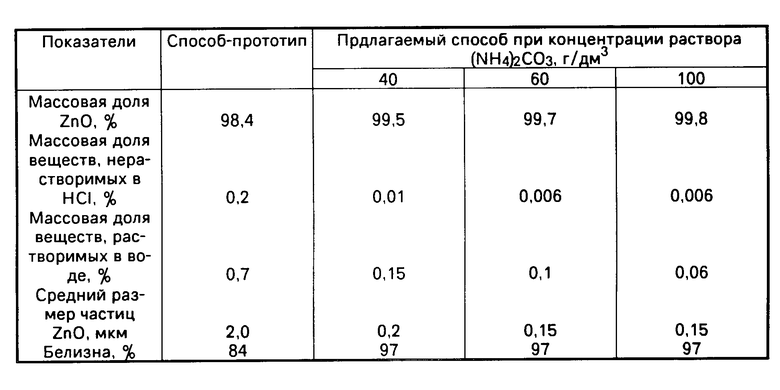

Сравнительная характеристика качества оксида цинка, полученного по предлагаемому и известному способам, представлена в таблице.

Таким образом, при использовании предлагаемого изобретения, по сравнению с прототипом, улучшается качество получаемого оксида цинка и сокращается количество операций, т.е. отсутствует двухстадийная отмывка и фильтрация.

Похожие патенты RU2019511C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ СЕРНОКИСЛОГО РАСТВОРА | 2008 |

| RU2393249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ СЛАБОКОНЦЕНТРИРОВАННЫХ РАСТВОРОВ | 2008 |

| RU2389810C1 |

| Способ получения оксида цинка | 2015 |

| RU2618596C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООСНОВНЫХ ЦИНКОВЫХ КРОНОВ | 2007 |

| RU2369622C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ВАНАДИЕВЫХ КАТАЛИЗАТОРОВ | 1995 |

| RU2085604C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ОСАДКА ГИДРОКСИДОВ МЕТАЛЛОВ ПРИ ПОЛУЧЕНИИ ИХ ОКСИДОВ | 2010 |

| RU2433951C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЦИАНИСТЫХ СОЕДИНЕНИЙ | 1992 |

| RU2040486C1 |

| Способ гидрометаллургического получения цинка | 1990 |

| SU1763499A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ТЕХНОГЕННОГО СЫРЬЯ | 2002 |

| RU2221063C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА СУЛЬФАТА ЦИНКА ОТ КАЛЬЦИЯ | 1992 |

| RU2029732C1 |

Иллюстрации к изобретению RU 2 019 511 C1

Реферат патента 1994 года СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ПРОДУКТОВ

Использование: получение неорганических пигментов, в частности оксида цинка. Сущность способа: цинксодержащее сырье растворяют в серной кислоте с концентрацией 200 г/дм 3 . Раствор сульфата цинка обрабатывают гидроксидом аммония. Образуется основной сульфат цинка с влажностью 150%. Осадок обрабатывают раствором карбоната аммония или бикарбоната аммония с концентрацией 25 — 62 г/дм 3 карбонат-иона. Сушат и прокаливают при 750°С. Оксид цинка имеет крупность частиц 0,2 мкм; белизна 97%. Содержание водорастворимых примесей 0,15%. Содержание основного вещества 99,5%. 1 табл.

Формула изобретения RU 2 019 511 C1

СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ПРОДУКТОВ, включающий растворение исходного материала в серной кислоте, выделение цинксодержащего осадка из полученного раствора гидроксидом аммония, его обработку, сушку и прокалку, отличающийся тем, что обработку осадка осуществляют раствором карбоната аммония или бикарбоната аммония с концентрацией карбонат-иона 25 — 62 г/дм 3 .

Источник