Выбираем технологию оконцовки оптического кабеля для сети доступа!

В этой статье мы рассмотрим, какую технологию оконцевания оптических кабелей оптимально использовать, чтобы повысить надежность и удобство обслуживания оптической сети доступа!

Волоконно-оптическая техника массово используется в современных сетях связи самого разнообразного назначения: от трансконтинентальных до локальных. Фактически монопольное положение линий связи этой разновидности определяется тем, что она не имеет конкурентов в тех областях, где необходима высокоскоростная передача на большое расстояние. Иные хотя бы соизмеримые по быстродействию варианты решения этой технической задачи, в основу которых положены

- радиорелейные линии;

- техника WiFi последних поколений;

- линии на кабеле из витых пар внутриобъектовых информационных систем

при всей их значимости представляют собой фактически нишевые решения, применяемые в тех ситуациях, когда обращение к ВОЛС физически невозможно или нецелесообразно. Де-факто их наличие лишь подчеркивает то значение, которая приобрела волоконно-оптическая связь в современном мире.

Сеть доступа как одна из главных составных частей современных телекоммуникаций может быть построена по-разному, причем разновидность используемой структуры определяет объем использования электропроводной техники. Выбранный вариант реализации линии однозначно указывается аббревиатурой FTTx, где символ «x» отмечает степень приближения точки перехода от оптики к витой паре или даже отсутствие таковой (линия со структурой FTTD — волокно до рабочего места). Тем не менее, даже несмотря на заметно большие по сравнению с магистральными линиями, объемы электропроводной техники сеть является преимущественно «волоконной», что отдельно отмечается обязательным символом «F» (fiber).

В процессе создания линейной части физического уровня любого варианта сети FTTx из соображений унификации задействуется преимущественно та технология, которая в своей сегодняшней форме была отработана на магистральных сетях масштаба города и выше. Фактически единственной серьезной особенностью становится необходимость полевой установки большого количества разъемных соединителей.

Такое положение дел объективно и вызвано:

- необходимостью предоставления информационно-коммуникационных услуг многочисленным конечным потребителям, что определяет невозможность применения мультиплексирования для уменьшения физического количестве цепей передачи;

- большими протяженностями трасс, их сложным характером, что исключает сколь-нибудь массовое использование претерминированных сборок заводского изготовления;

- высокой топологической динамичностью сети из-за подключения новых абонентов и отказа от продления договора некоторых старых, что сопровождается постоянным изменением ее конфигурации;

- массовым введением разъемов в промежуточные муфты вместо неразъемных сростков, что позволяет гибко реагировать на запросы службы эксплуатации оператора связи в части изменения конфигурации физического уровня сети.

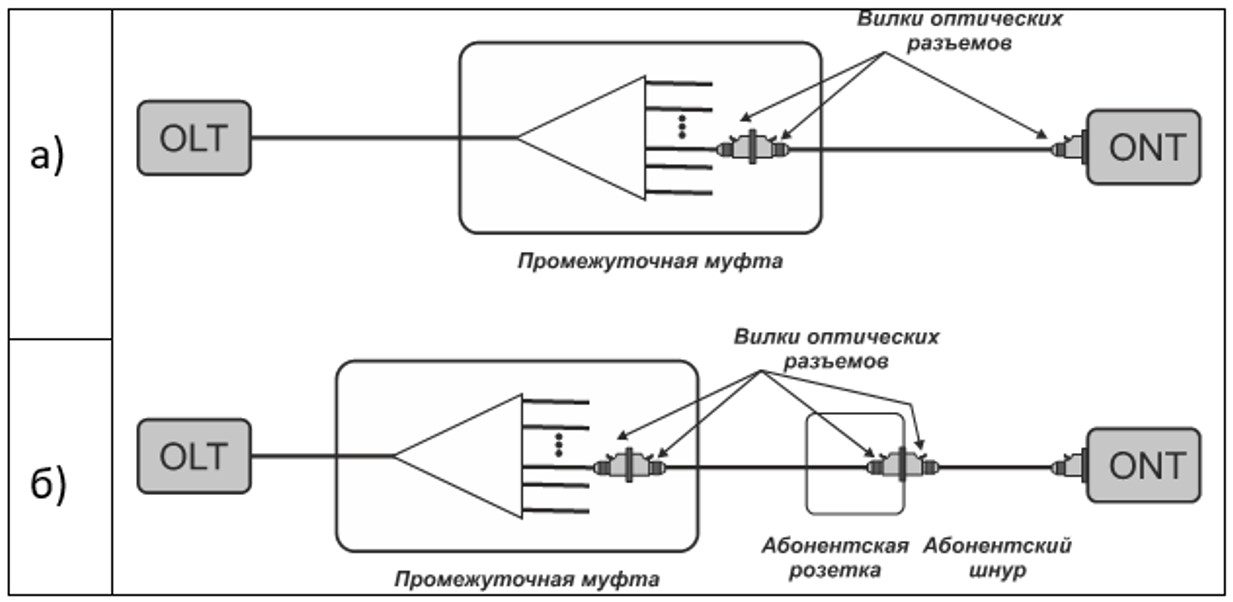

Рис. 1. Точки применения оптических разъемов на нижнем уровне сети доступа (на примере сети PON): а) обычное подключение; б) премиум-подключение

Массовый характер применения разъемных оптических соединителей на концевом участке сети доступа и места их установки на примере популярной технологии PON в схематической форме демонстрирует Рис. 1. Наиболее часто реализуется прямое подключение по схеме Рис. 1а, при котором требуется установка трех вилок. В определенных ситуациях неплохо востребовано также т.н. премиум-подключение с пятью вилками, Рис. 1б, которое предполагает наличие дополнительной розетки, монтируемой максимально близко к входу в помещение. Уже от нее к терминалу ONT прокладывается дополнительный шнур. Премиум-подключение несколько усложняет и удорожает линию, но заметно увеличивает ее эксплуатационную надежность: в наибольшей степени подверженный повреждению концевой участок линии легко меняется при необходимости из-за небольшой длины и наличию разъема на абонентской розетке.

Отдельно укажем на то, что разъемный соединитель в промежуточной муфте может располагаться как внутри корпуса, так и устанавливаться с выводом розетки на внешнюю поверхность ее корпуса. В первом случае используются вилки с обычным дизайном, во втором – когда муфта часто устанавливается на открытом воздухе, например, на столбе, элементы разъема имеют промышленное исполнение с уровнем защиты обычно не ниже IP65.

Требования к разъемам волоконно-оптической сети доступа и пути их

выполнения

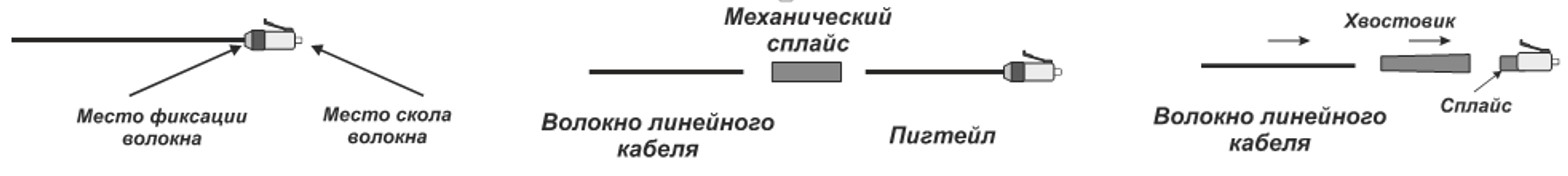

Рис. 2. Основные технологии оконцевания оптического кабеля и их главные разновидности

К разъемному соединителю, который эксплуатируется в составе волоконно-оптической части сети доступа, предъявляется следующий комплекс основных требований:

- разъем должен давать минимальные потери и обратные отражения;

- сам соединитель должен быть недорогим и удобным в работе;

- монтаж элементов разъема на волокно должен занимать минимальное время;

- процесс установки соединителя не должен требовать применения уникального технологического оборудования;

- технология оконцовки оптического кабеля должна быть адаптирована к типовым условиям монтажа непосредственно на объекте фокусной области применения.

Основное направление достижения малых потерь и обратных отражений – обеспечение требуемых характеристик качества обработки торца волокна и угла наклона его плоскости. Гарантировано, такой уровень качества достигается исключительно в заводских условиях без применения доводки на месте монтажа.

Стоимостные характеристики улучшаются типовыми для этой области техники приемами. Таковыми являются наращивание объема изготавливаемой партии, минимизация ручного труда, широкое использование пластика, применение соответствующих технологических приспособлений для снижения брака при установке и т.д. Некоторые разновидности техники допускают многократную (до пяти – десяти раз) переустановку вилок, что также способствует снижению затрат.

Минимизация времени установки обеспечивается поставкой полностью готовых для монтажа изделий и применением средств визуального контроля правильности выполнения технологических процессов оконцовки.

Краткая характеристика вариантов оконцевания оптического кабеля

В дальнейшем сосредоточим свое внимание на оконцеванию волокон. За более чем сорок лет активного использования волоконной оптики в широкой инженерной практике построения телекоммуникационных сетей различного масштаба было разработано по крайней мере несколько десятков способов полевой установки оптических разъемов. Их можно разделить на следующие основные группы

Каждая из групп дополнительно делится на довольно многочисленные варианты, основные из которых представлены на Рис. 2.

Способы клеевой группы отличаются друг от друга преимущественно составом используемого клея. Они основаны на нагнетании в центрирующий наконечник (феррулу) коннектора клея и последующим вводом в нее волокна. А после затвердевания клея — скалыванием с завершающей шлифовкой и полировкой. Необходимое качество оптически активной поверхности достигается применением нескольких разновидностей шкурок с разной зернистостью (двух для многомодовых изделий и трех для одномодовых). Одномодовые вилки (коннекторы) часто шлифуют на шкурке с субмикронным зерном с дополнительной заливкой дистиллированной водой.

Эпоксидный клей неудобен в работе из-за быстрого затвердевания, для устранения этого недостатка при приготовлении клея снижают содержание отвердителя, а готовый коннектор помещают в печку. Анаэробные составы выгодно отличаются от эпоксидных тем, что остаются в жидком состоянии до тех пор, пока к клею не добавляется ускоритель-праймер. Одновременно они не нуждаются в нагреве. Hot-Melt-технология оконцовки оптического кабеля основана на заводском заполнении канала наконечника клеем-расплавом, который переходит в жидкое состояние при температуре порядка 50°С.

Клеевая технология оконцевания была достаточно распространена в середине-конце 90-х прошлого – в начале нулевых годов текущего столетия при построении оптической части внутриобъектовых информационных систем. В настоящее время из-за очевидных недостатков, в первую очередь длительности процесса монтажа и высоких требований к квалификации монтажников встречается при монтаже сетей доступа крайне редко. Но тем не менее активно применяется на заводах при изготовлении пигтейлов, патчкордов и Splice-On коннекторов.

Рис. 3. Варианты реализации способа механического оконцевания

Общая характерная черта механических способов оконцовки – не требуется применение сварочного аппарата для установки. Способы этой группы отличаются друг от друга механизмами фиксации волокна в рабочем положении. В зависимости от варианта:

- волокно может вводиться в направляющий канал ферулы и после фиксации клеем или зажимом в задней части корпуса коннектора скалываться под обрез торцевой поверхности;

- в т.н. механическом сплайсе (например, FibrLock) сращиваются волокна линейного кабеля и монтажного щнура-пигтейла;

- механический коннектор (известен также как fast-коннектор), который де-факто представляет собой комбинацию механического сплайса и пигтейла, содержит установленный в наконечнике в заводских условиях отрезок волокна, монтируется непосредственно на волокно линейного кабеля.

В схематической форме эти варианты показаны на Рис. 3. Первый из этих способов реализует точечную фиксацию. Из-за сложности и длительности процесса монтажа, данный метод практически не применяется на сети доступа. Два других способа основаны на механическим сплайсе, который выполняют в виде самостоятельного компонента или одного из узлов коннектора (т.н. fast-коннекторы). Заданные параметры стыка в части потерь и отражений обеспечиваются иммерсионным гелем. Их общий недостаток – нестабильность оптических параметров соединения во времени. Причина такого положения дел — прямое следствие применения иммерсионного геля, который улучшает параметры стыка изначально, но приводит к повышению затухания и обратных отражений на стыке после высыхания. Недостаточный уровень эксплуатационной надежности fast-коннекторов наглядно продемонстрирован опытом его применения на сетях доступа таких стран как Южная Корея, Таиланд, Китай и Филиппины.

Полностью устранить указанный недостаток не получается даже в наиболее современных конструкциях, в которых волокно удерживается в трех точках: за оболочку, за первичное и вторичное (при наличии) защитное покрытие, а также за кевларовые (твароновые) нити упрочняющей оплетки. Отметим, что относительно невысокая стабильность механических коннекторов не компенсирует возможность их безопасной установки во взрывоопасной среде, которая указывается как один из главных преимуществ этой технологии.

Сварная технология оконцевания оптического кабеля предполагает соединение световодов слиянием после их расплавления в электрической дуге. Дуга формируется специализированным сварочным аппаратом, он же выполняет предварительную юстировку по сердцевине или оболочке, сведение волокон во время сварочного процесса и последующий контроль качества сростка обычным или усиленным тестом на растягивание. В основу технологии оконцовки положен поверхностный эффект, в результате которого вместе со слиянием происходит также принудительное дополнительное выравнивание соединяемых световодов по сердцевине и оболочке.

По комплексу основных потребительских параметров сварная технология оконцовки оказывается заметно в более выигрышном положении по сравнению со своими конкурентами и в настоящее время занимает доминирующее положение. Единственный ее недостаток: необходимость применения специализированного сварочного аппарата, относящегося к механически прецизионным устройствам, — после радикального, исчисляемого разами падения цен на технику этой разновидности, произошедшего в последние десять-пятнадцать лет, уже рассматривается не более как ограничительный.

Для блокировки эффектов так называемой водородной коррозии место стыка дополнительно защищают гильзой КДЗС, которая восстанавливает первичное защитное покрытие, препятствует попаданию на оболочку световода водяного пара из воздуха и воздействию изгибов на область стыка.

Краткая сводка основных характеристик способов оконцевания приведены в таблице 1. Сварная технология представлена в ней в двух вариантах. Второй вариант, предполагающий использование сварных коннекторов, рассматривается далее.

Таблица 1. Основные свойства технологий оконцевания волоконных световодов вилками оптических разъемов

Источник

Как оконцовывать оптическое волокно клеевым способом с использованием компонентов Hyperline

ШАГ 1

Для работы вам понадобятся: Hyperline кабель волоконно-оптический многомодовый внутренний, 4 жилы; проходные соединители Hyperline SC-SC, MM, simplex; разъемы клеевые Hyperline SC, MM, 0,9 мм, simplex; инструмент для зачистки волокна диаметром 125/250 Hyperline HT-223H; устройство для зачистки и обрезки кабеля Hyperline HT-501; инструмент для обрезки кевлара Hyperline HT-C151; ручка-скалыватель; безворсовые салфетки; спиртовой раствор для очистки поверхностей; столик для полировки с резиновой подложкой; оправка для полировки коннекторов; TRA-CON клей Tra-Bond F123; шприц с иглой для эпоксидной смолы; шлифовальная бумага 1 мкм, 3 мкм и 5 мкм (или набор инструментов для оконцовки оптического кабеля Hyperline HT-K3032). А также: бокс оптический 19″ на 8 SC со сплайс-пластиной, выдвижной ШКО-С-19-1U-ВП-SC-8; стяжки нейлоновые неоткрывающиеся Hyperline GT-140MC; наклейки для маркировки Hyperline WMB-1; шлицевая отвертка для монтажных работ; печка для нагревания разъемов со встроенным терморегулятором; микроскоп.

ШАГ 2

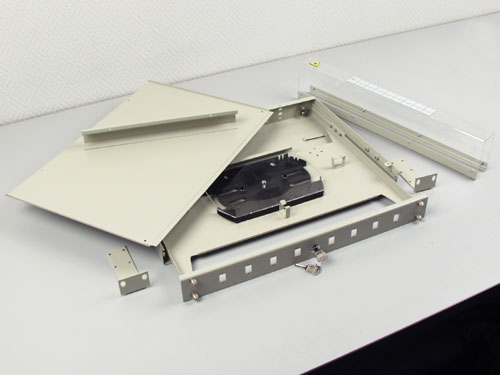

Снимите с помощью отвертки верхнюю крышку и защиту кабельного ввода на задней панели оптического бокса.

ШАГ 3

В данной модели оптического бокса для удобства монтажа и эксплуатации коммутационная часть выдвигается из корпуса шкафа. Бокс предназначен для монтажа в 19-дюймовый конструктив. Для предотвращения несанкционированного доступа выдвижная часть закрывается на ключ.

ШАГ 4

Протяните волоконно-оптический кабель Hyperline в оптический бокс через отверстие кабельного ввода.

ШАГ 5

Необходимо зачистить кабель не менее чем на 2 метра. Для этого инструментом надо сделать один полный оборот вокруг кабеля и снять подрезанную часть оболочки. В данном случае зачистка кабеля проводилась устройством для зачистки и обрезки витой пары Hyperline HT-501.

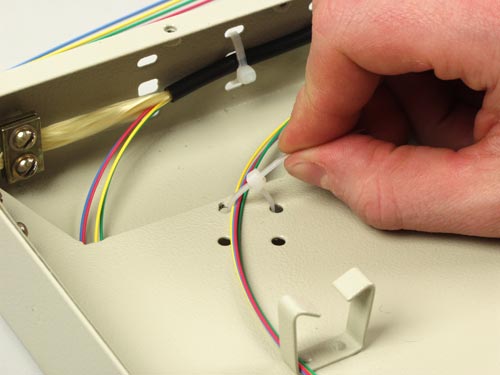

ШАГ 6

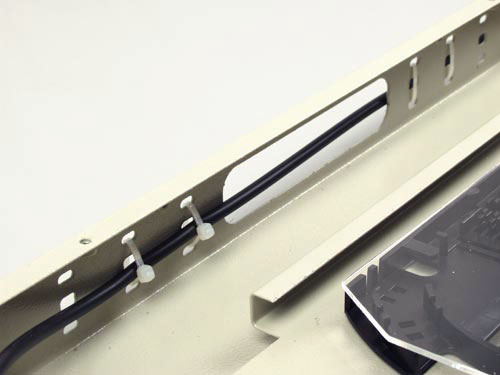

Закрепите кабель нейлоновыми стяжками Hyperline GT-140MC внутри бокса за внешнюю оболочку.

ШАГ 7

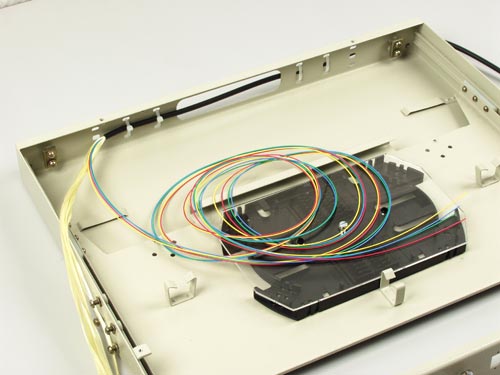

В боксе должно быть уложено не мене 1,5 метров оптического волокна, для повторной разделки в случае необходимости.

ШАГ 8

Для максимально надежного крепления кабеля зафиксируйте кевлар в держателе центрального силового элемента. После чего срежьте излишек нити инструментом Hyperline HT-C151.

ШАГ 9

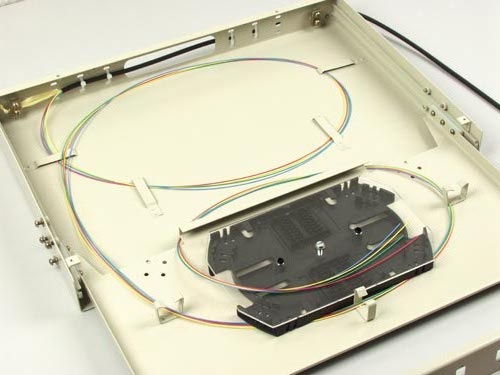

Выдвиньте коммутационную часть бокса и уложите оптические шнуры в кабельные организаторы для предотвращения спутывания.

ШАГ 10

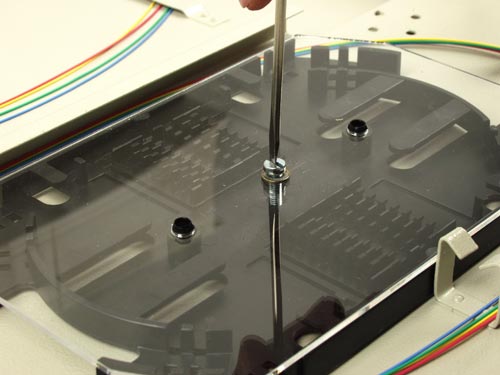

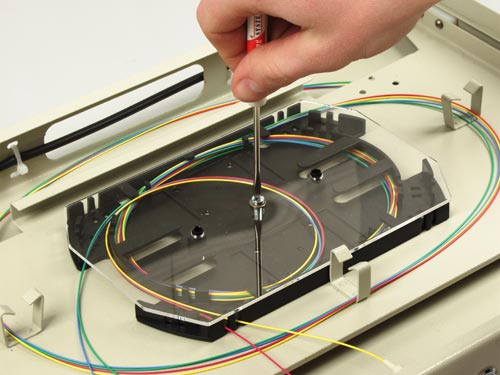

Снимите защитную прозрачную крышку со сплайс-пластины.

ШАГ 11

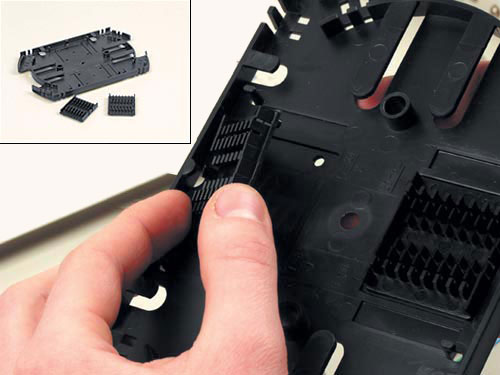

Удалите со сплайс-пластины держатели для КДЗС (комплект деталей для защиты места сварки). Держатели используются в том случае, если волокно оконцовывается методом сварки. После удаления держателей сплайс-пластина будет использоваться для хранения технологического запаса оптического волокна.

ШАГ 12

Приведите выдвижную часть в исходное положение и убедитесь, что кабель надежно зафиксирован в боксе. Закрепите волокно стяжками в отверстиях и в органайзерах.

ШАГ 13

Эпоксидный двухкомпонентный клей для оптоволокна должен быть водостойким, не давать усадки, медленно схватываться в обычных условиях и быстро — в условиях высокотемпературной сушки.

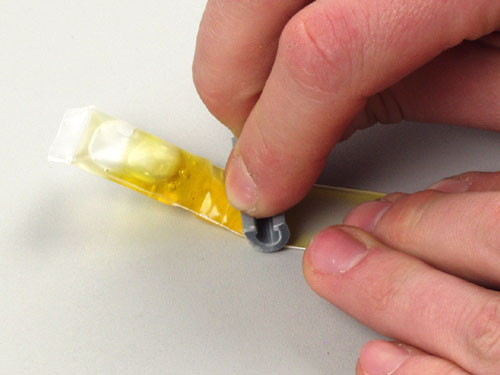

ШАГ 14

Чтобы подготовить клей к использованию, надо тщательно перемешать оба его компонента разделителем.

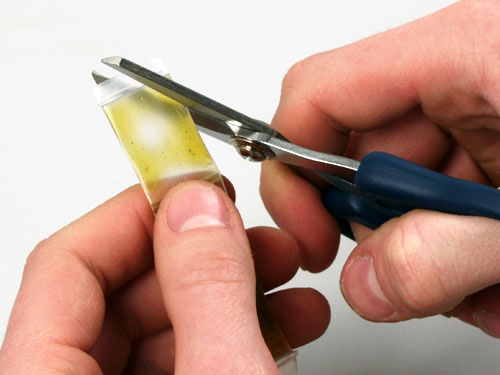

ШАГ 15

Вскройте упаковку с клеем.

ШАГ 16

Перелейте клей (2 г) в шприц.

ШАГ 17

Вставьте поршень в шприц.

ШАГ 18

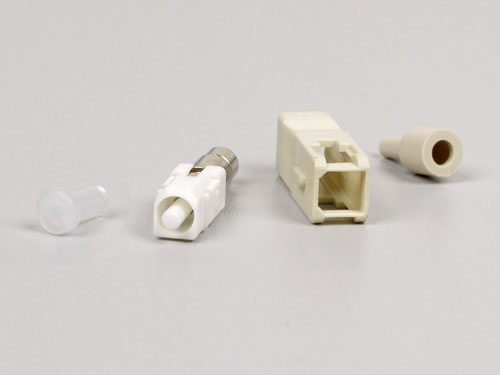

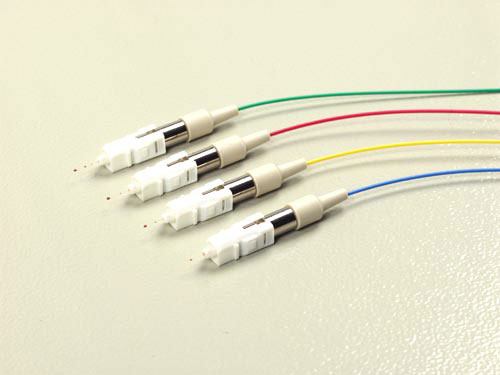

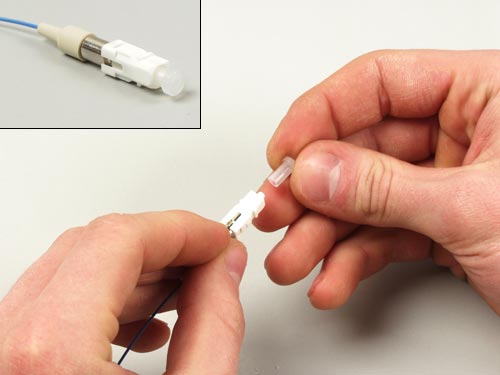

Для обеспечения многократного соединения и разъединения оптическое волокно оконцовывается клеевыми разъемами Hyperline SC-MM-0.9. SC — наиболее распространенные типы клеевых разъемов, доступных для использования с любым типом волоконно-оптического кабеля. Имеют прямоугольную форму и штекерный (push-pull) способ подключения. Существуют в одномодовом (sm) и многомодовом (mm) вариантах. Разъем типа SC состоит из четырех частей: внешняя оболочка, хвостовик, основной модуль и колпачок.

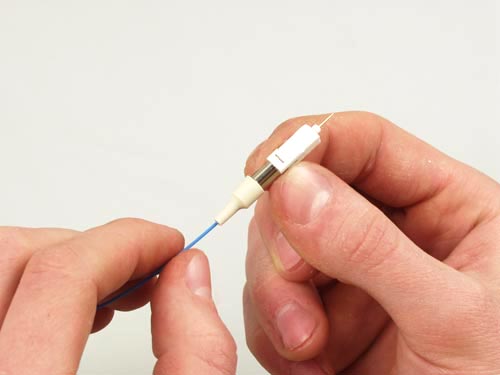

ШАГ 19

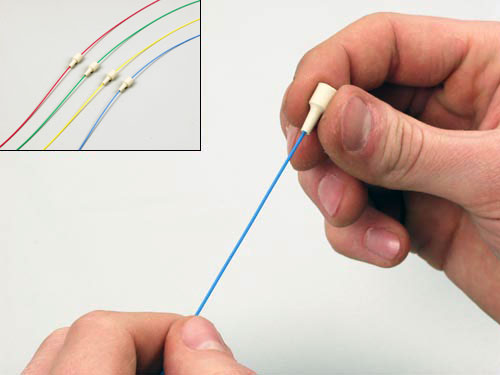

Наденьте на волокно хвостовик клеевого разъема.

ШАГ 20

Инструментом для зачистки волокна HT-223H снимите буферную оболочку с волокна. Важно не оставить царапин на волокне.

ШАГ 21

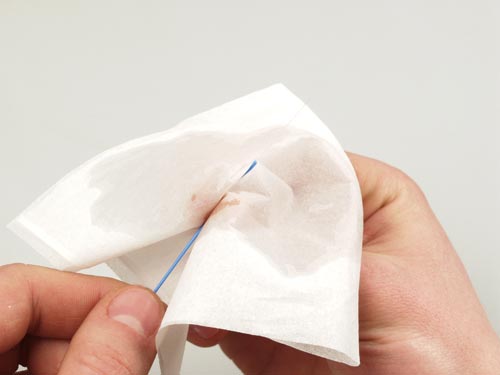

С помощью безворсовых салфеток, смоченных спиртовым раствором, удалите остатки буферного покрытия и лака с волокна. Очищенное таким образом волокно должно скрипеть.

ШАГ 22

Снимите с разъема защитный колпачок.

ШАГ 23

Вставьте в отверстие модуля разъема шприц и начинайте аккуратно вливать клей.

ШАГ 24

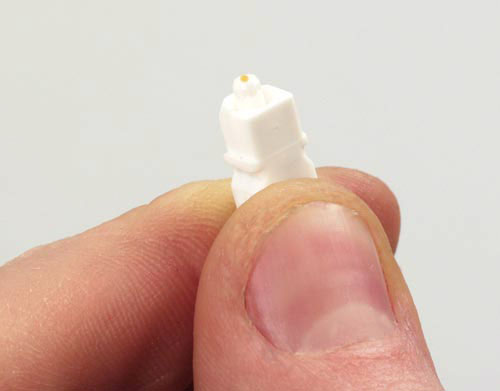

Когда на сферической поверхности наконечника (феррула) появится клеевая капелька (означает, что весь канал заполнен), выдавливание клея надо прекратить.

ШАГ 25

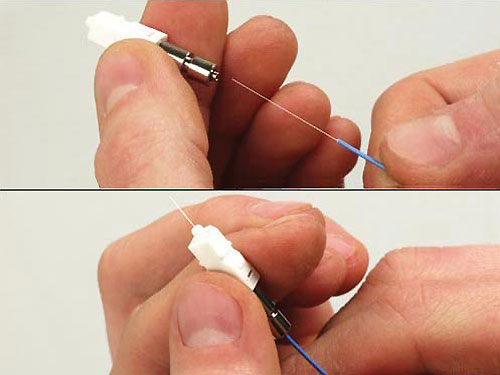

Аккуратно вставьте зачищенное волокно в разъем до упора. Усилия прилагать не надо, так как волокно может обломиться.

ШАГ 26

Наденьте на металлический фланец модуля хвостовик разъема. Таким же образом подготовьте все разъемы.

ШАГ 27

Нагрейте печку до 80-100°С. Поместите клеевые разъемы в печку на 5 минут, чтобы клей кристаллизовался.

ШАГ 28

Выньте разъемы из печки. Признаком того, что сушка выполнена успешно, является потемнение клея на волокне. Дайте разъемам остыть.

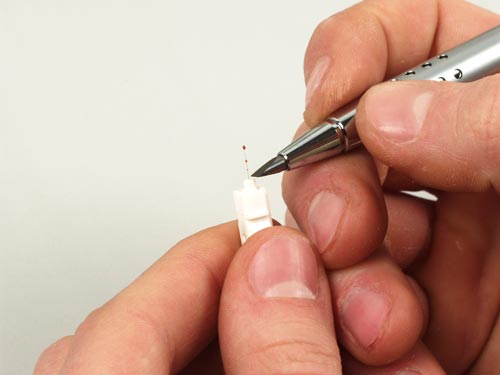

ШАГ 29

Скалывание — важная часть процесса оконцовки. Ошибка приводит к порче разъема и возвращению к началу всего процесса. Ручкой-скалывателем проведите надрез волокна по границе клеевой капельки на ферруле. Пальцами аккуратно удалите выступающее волокно.

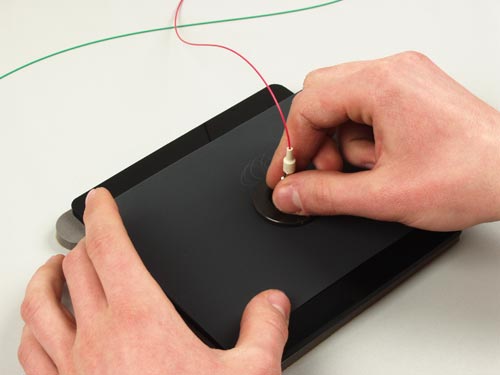

ШАГ 30

Перед полировкой необходимо очистить столик спиртовой салфеткой.

ШАГ 31

Положите на столик шлифовальную бумагу (первую крупную шкурку) 5 мкм, черную.

ШАГ 32

Вставьте феррул разъема в отверстие оправки (полировочной шайбы), которое должно быть идеально чистым.

ШАГ 33

Поставьте оправку на столик и начинайте шлифовать, выполняя 8-образные движения оправкой по поверхности шкурки. Другими движениями проводить полировку нельзя. Полировать надо крайне осторожно. На данном этапе необходимо отшлифовать только остатки волокна, выступающие за границы клеевой капельки. В процессе шлифовки торца наконечника с волокном, волокно как более мягкий материал обрабатывается быстрее и может загибаться в наконечник. При этом не гарантируется хороший оптический контакт двух волокон. В случае недостаточной продолжительности шлифовки, волокно может выступать над поверхностью торца наконечника. Это упрощает возникновение оптического контакта, но со временем волокно может «продавиться» внутрь наконечника и параметры соединения резко ухудшатся.

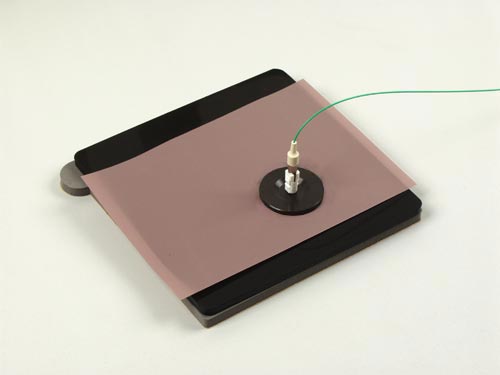

ШАГ 34

Необходимо повторить процесс шлифовки на бумаге коричневого цвета, 3 мкм.

ШАГ 35

Заключительный этап шлифовки выполняется на бумаге зеленого цвета, 1 мкм.

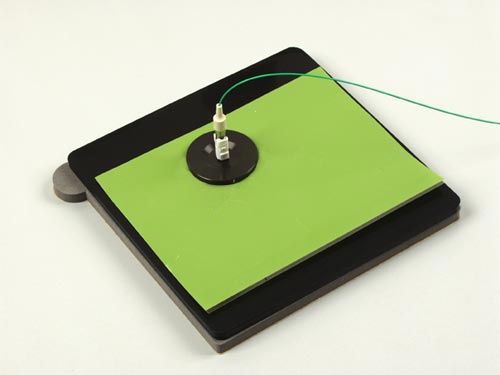

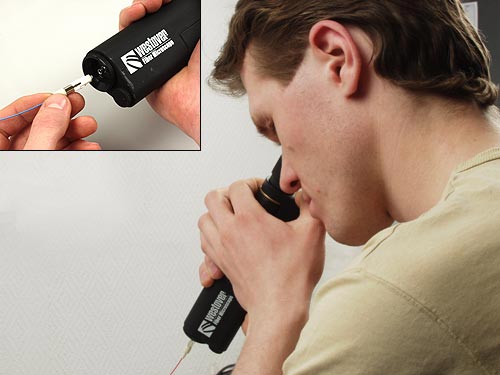

ШАГ 36

Шлифовка торцов наконечников во многом определяет качество оптического соединения. Поэтому очень важно выполнить тестирование качества полировки с помощью микроскопа. Проверяется отсутствие микроцарапин и остатков клея на ферруле и волокне. Может наблюдаться перекос волокна, глубокий скол или, наоборот, недостаточно обработанный торец. При качественно выполненной шлифовке можно наблюдать в микроскоп равномерно темную (или равномерно светлую) внутреннюю окружность.

ШАГ 37

После окончания полировки на феррул надевается защитный колпачок. Пока полируются остальные разъемы, готовые волокна должны быть защищены от возможного попадания грязи.

ШАГ 38

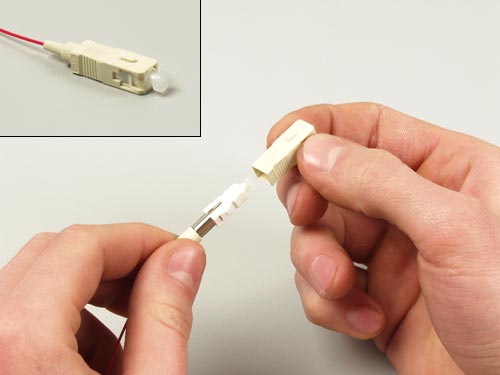

Наденьте на модуль разъема внешнюю оболочку с усилием до характерного щелчка.

ШАГ 39

Нанесите на каждый разъем клейкие маркеры Hyperline WMB-1.

ШАГ 40

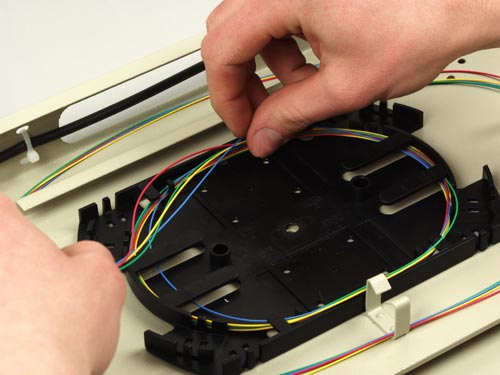

Установите на место сплайс-пластину и уложите на нее запас волокна.

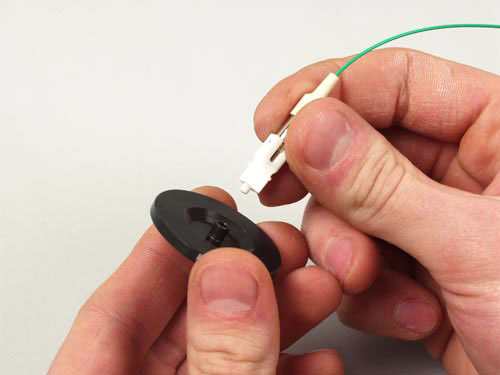

ШАГ 41

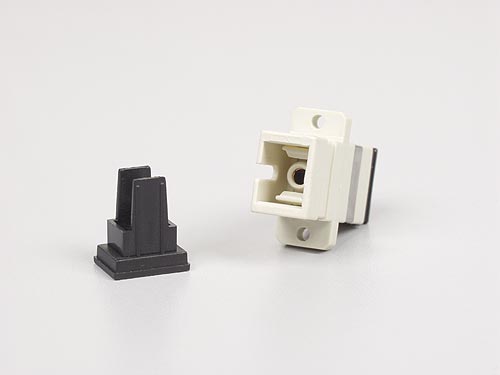

Снимите заглушки с проходных соединителей Hyperline SC-SC, MM, simplex.

ШАГ 42

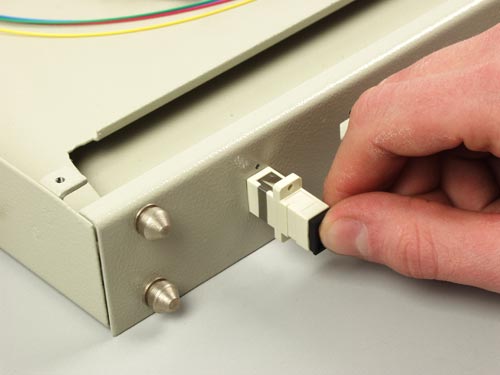

Вставьте проходные соединители в отверстия на передней панели бокса.

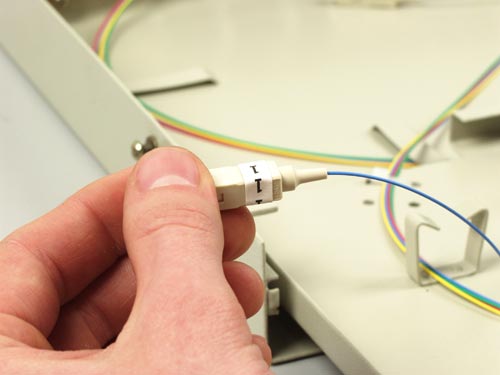

ШАГ 43

Подсоедините клеевые разъемы к проходным соединителям с внутренней стороны бокса.

ШАГ 44

Наденьте прозрачную крышку на сплайс-пластину.

ШАГ 45

Установите на место крышку оптического бокса.

ШАГ 46

Установите на место защиту кабельного ввода.

ШАГ 47

Установите на боковые стенки оптического бокса крепежи для 19-дюймового конструктива.

ШАГ 48

Оптический бокс в сборе.

ШАГ 49

Выполните монтаж оптического бокса в 19-дюймовый конструктив, снимите заглушки с внешней стороны проходных соединителей.

ШАГ 50

Подключите оптические шнуры с разъемами SC.

ШАГ 51

Установите защитный пластиковый экран, предохраняющий от повреждения оптические шнуры, идущие к аппаратуре.

При копировании ссылка на АБН обязательна

Источник