Охлаждающие агенты и способы охлаждения

Для охлаждения до температур 10-30 0 С используются вода и воздух.

Вода имеет большую теплоемкость и более высокие коэффициенты теплоотдачи, чем воздух. В зависимости от времени года и климатических условий температура воды в водоемах составляет 12-15 0 С, артезианская вода имеет температуру 4-15 0 С. Вода из водоемов дешевле, чем артезианская. Для экономии воды и охраны окружающей среды вводятся системы водооборота.

Атмосферный воздух как охлаждающий агент используется при его принудительной циркуляции с помощью вентиляторов в градирнях и теплообменных аппаратах с увеличенной поверхностью теплообмена.

К недостаткам этого агента по сравнению с водой следует отнести сравнительно низкий коэффициент теплоотдачи со стороны воздуха, сравнительно низкую удельную теплоемкость, вследствие чего массовый расход воздуха в 4 раза превышает расходы воды.

Охлаждение льдом применяют для получения температуры около 0 0 С.

Если прибавить к снегу поваренную соль, то температура таяния этой смеси будет ниже 0 0 С и величина ее определяется количеством соли в смеси. Наиболее низкую температуру смеси можно получить при содержании соли 29% в смеси.

Для охлаждения до температур ниже 0 0 С применяются хладагенты как аммиак и хладоны имеющие низкие температуры кипения.

1. По способу подвода и отвода тепла:

б) смесительные теплообменники;

2. По назначению различают:

д) дефлегматоры и др.

3. По конструкции:

б) теплообменники типа труба в трубе;

г) аппараты с рубашкой;

ж) теплообменники с ребристой поверхностью.

Источник

10.1.2. Охлаждающие агенты

Вода получила наиболее широкое распространение при охлаждении до 15

Воздух также широко используется в промышленности в качестве охлаждающего агента для достижения тех же температур, что и при охлаждении водой. Его преимуществом является большая доступность, а недостатками – меньшие значения удельной теплоемкости, а также коэффициентов теплопроводности и теплоотдачи. Воздух широко используется для охлаждения оборотной воды в градирнях, которые представляют собой полые башни, заполненные насадкой. Сверху распыляется нагретая вода, а снизу противотоком движется воздух. Насадка служит для увеличения поверхности контакта фаз между этими теплоносителями.

Низкотемпературные холодильные агенты применяют для достижения более низких температур, в том числе и менее 0

10.2. Классификация и конструкции теплообменных аппаратов

Теплообменные процессы – нагревание, охлаждение, конденсация паров, испарение жидкостей – проводятся в теплообменных аппаратах (теплообменниках). Теплообменники – аппараты, предназначенные для передачи тепла от одних теплоносителей к другим.

По способу контакта теплоносителей теплообменники могут быть поверхностными и смешения. В поверхностных теплообменниках перенос тепла от одного теплоносителя к другому происходит через стенку, а в теплообменниках смешения – при непосредственном контакте теплоносителей. Поверхностные теплообменники подразделяются на рекуперативные (перенос тепла между теплоносителями происходит через разделяющую их глухую стенку) и регенеративные (попеременный контакт теплоносителей с одной и той же стенкой, телом).

Теплообменники смешения, как правило, конструктивно проще поверхностных теплообменников, однако смешение теплоносителей в химической технологии редко допустимо. Наиболее распространены поверхностные рекуперативные теплообменники.

По способу организации процесса теплообменники подразделяются на периодические и непрерывные, по своему назначению – на нагреватели, холодильники, испарители и конденсаторы.

По расположению в пространстве теплообменники могут быть вертикальными или горизонтальными. По конструкции поверхности теплообмена их можно подразделить на теплообменники из труб и из листового материала.

К теплообменникам, основу конструкции которых составляют трубы, относятся: кожухотрубчатые, типа «труба в трубе», оросительные, змеевиковые, оребренные.

Из листового материала изготавливаются теплообменники: с рубашкой, пластинчатые, спиральные.

Кожухотрубчатые теплообменные аппараты. Кожухотрубчатые теплообменники относятся к числу наиболее широко применяемых поверхностных теплообменников. Теплообменники могут быть вертикальными или горизонтальными. Вертикальные теплообменники более просты в эксплуатации и занимают меньшую производственную площадь. На рис. 10.1 показаны кожухотрубчатые теплообменники, которые состоят из корпуса, или кожуха 1, к которому приварены трубные решетки 2. В трубных решетках, представляющих собой диск с отверстиями (рис. 10.3), закреплен герметично пучок труб. К трубным решеткам крепятся с помощью фланцевых соединений (на прокладках и болтах) крышки 3. К корпусу приварены лапы 6, на которые устанавливают теплообменник.

В кожухотрубчатом теплообменнике одна из обменивающихся теплом сред движется внутри труб (в трубном пространстве), а другая – в межтрубном пространстве между трубами и кожухом.

Если теплоноситель по трубному пространству проходит только в одном направлении – такой теплообменник называется одноходовым (рис. 10.1а). При двух и более последовательных проходах теплоносителя через трубное пространство теплообменники называются многоходовыми по трубному пространству (рис. 10.1б). Разбивку на ходы в трубном пространстве производят установкой перегородок 4 в крышках теплообменника. Перегородки размещают таким образом, чтобы на каждый ход приходилось примерно одинаковое число труб.

Рис. 10.1. Кожухотрубчатые теплообменники: а – одноходовый; б – двуходовый по трубному пространству: 1 – кожух, 2 – трубные решетки, 3 – крышки, 4 – перегородка в крышке, 5 – поперечные перегородки в межтрубном пространстве, 6 – лапы; I и II – входы и выходы теплоносителей

Одноходовые кожухотрубчатые теплообменники обычно используются при больших расходах теплоносителя в трубах или при теплопередаче, определяемой теплоотдачей в межтрубном пространстве. Одноходовые кожухотрубчатые теплообменники могут использоваться в качестве испарителей.

Многоходовые по трубному пространству кожухотрубчатые теплообменники применяются в качестве подогревателей жидкостей и конденсаторов. Многоходовые теплообменники целесообразно использовать для проведения процессов теплообмена при высоких тепловых нагрузках.

При одинаковом диаметре кожуха и числе труб площадь поперечного сечения трубного пространства для прохода теплоносителя у многоходового теплообменника меньше по сравнению с одноходовым. Меньшая площадь сечения вызывает большую скорость течения теплоносителя, а следовательно, и больший коэффициент теплоотдачи. Однако увеличение скорости течения теплоносителя и длины пути его движения сопровождается увеличением гидравлического сопротивления. Поэтому с экономической точки зрения более шести ходов по трубному пространству в теплообменниках не делают. Аналогичными соображениями руководствуются, устанавливая перегородки в продольном направлении (вдоль труб) в межтрубном пространстве (рис. 10.4б). Такое разбиение перегородками межтрубного пространства приводит к последовательному движению теплоносителя сначала в одном направлении вдоль труб, затем в противоположном и т.д. Число таких проходов теплоносителя вдоль труб называется числом ходов теплообменника по межтрубному пространству. Недостаток многоходовых теплообменников заключается также в невозможности использования противотока, обеспечивающего наибольшую движущую силу; в них наблюдается смешанный ток.

Для увеличения скорости и удлинения пути движения теплоносителя в межтрубном пространстве могут устанавливаться поперечные сегментные перегородки 5. Это приводит к перекрестному току теплоносителей и не является признаком многоходового теплообменника.

При выборе пути движения теплоносителей через теплообменник руководствуются следующими соображениями. По трубам (по сравнению с межтрубным пространством) обычно пропускают жидкость либо более агрессивную и более загрязненную, либо находящуюся под большим давлением. По межтрубному пространству обычно направляется пар. В многоходовом теплообменнике в трубное пространство нельзя направлять жидкость или пар, если они меняют свое агрегатное состояние.

Обычно среды направляют противотоком друг к другу. Ввод теплоносителя в теплообменник проводят таким образом, чтобы направление движения теплоносителя совпадало с направлением движения за счет естественной конвекции, вызванной изменением плотности теплоносителя при нагреве или охлаждении.

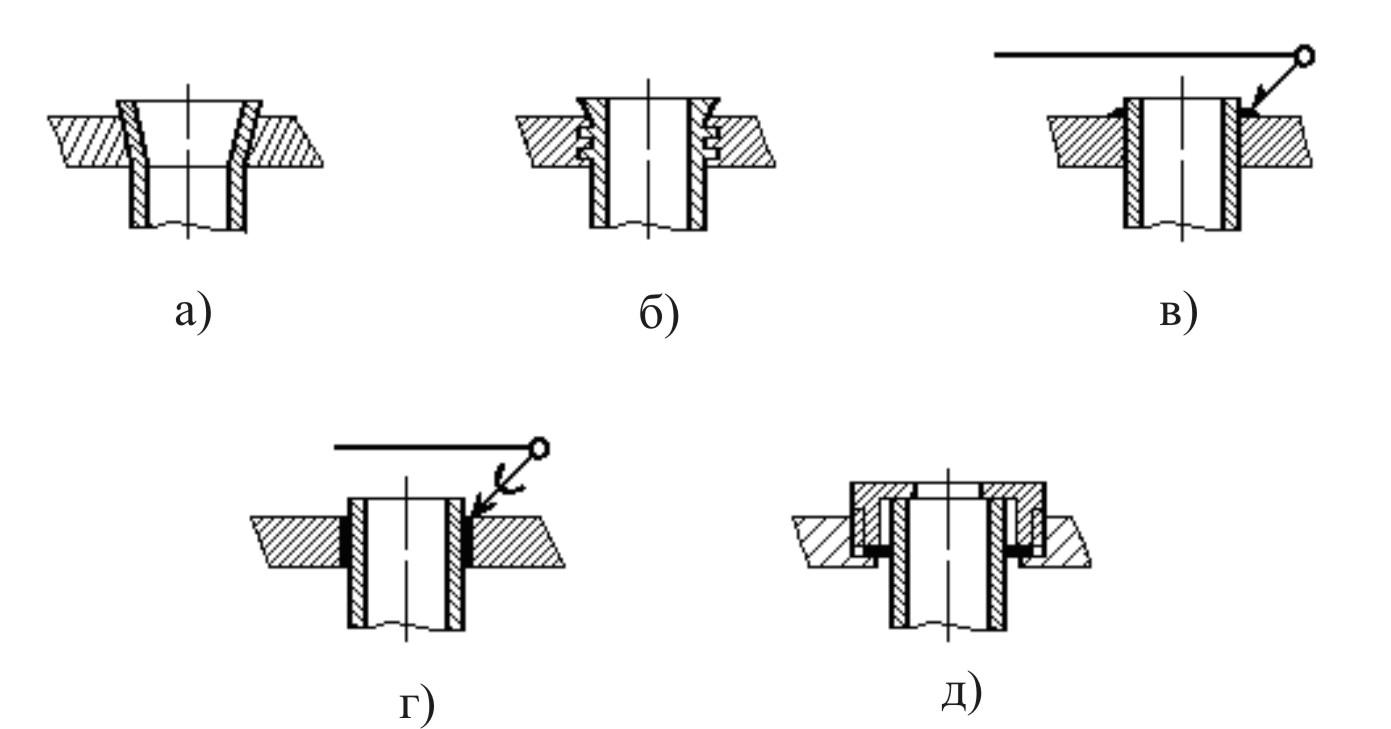

Трубы закрепляются в трубных решетках (рис. 10.2) развальцовкой (а, б), сваркой (в) или пайкой (г). Изредка используется соединение с помощью сальников (д).

Рис. 10.2. Крепление труб в трубных решетках: а – развальцовкой; б – развальцовкой с канавкой; в – сваркой; г – пайкой; д – сальниковыми устройствами

Размещают трубы (рис. 10.3) по вершинам правильных шестиугольников (а), по концентрическим окружностям (б) или по вершинам правильных прямоугольников (в). Если трубы жестко закреплены (сварка, пайка, развальцовка) в трубных решетках, а решетки жестко связаны с кожухом аппарата, то такая конструкция аппарата называется конструкцией с неподвижным или жестким креплением трубных решеток (рис. 10.1).

Рис. 10.3. Способы размещения труб в трубных решетках: а – по периметрам правильных шестиугольников; б – по концентрическим окружностям; в – по периметрам прямоугольников (коридорное расположение)

При значительной разности температур кожуха и труб (равной приблизительно или более 50

Рис. 10.4. Кожухотрубчатые теплообменники, применяемые при большой разности температур между кожухом и трубами: а – с линзовым компенсатором; б – с U-образными трубами; в – с плавающей головкой. 1 – линзовый компенсатор; 2 – U-образные трубы; 3 – подвижная трубная решетка; 4 – продольная перегородка в межтрубном пространстве

В качестве компенсирующего устройства могут применяться линзовые компенсаторы 1 (рис. 10.4а), соединяющие две части кожуха теплообменника и упруго деформирующиеся при возникновении напряжений. В теплообменниках с U-образными трубами (рис. 10.4б) имеется одна трубная решетка, в которую жестко закреплены оба конца U-образных труб 2. Такая конструкция также обеспечивает некоторое перемещение труб относительно кожуха, не приводя к возникновению напряжений. Однако линзовое компенсационное устройство недостаточно надежно в эксплуатации и может применяться при невысоких давлениях в межтрубном пространстве теплообменника (обычно до 1,6 МПа). Теплообменники с U-образными трубами сложны в изготовлении. Кроме того, в них довольно трудно проводить очистку внутренней поверхности труб. Таких недостатков лишена конструкция теплообменного аппарата с плавающей головкой с компенсацией в виде подвижной трубной решетки (рис. 10.4в). В таком аппарате подвижная трубная решетка 3 соединена с дополнительной внутренней крышкой трубной системы. Это позволяет свободно перемещаться трубному пучку независимо от кожуха аппарата даже при значительных температурных линейных разностях расширения труб и корпуса. Напряжения, вызванные разностями температур, могут возникнуть в аппаратах такой конструкции лишь при существенном различии температур самих труб. Теплообменники с плавающей головкой из-за усложнения конструкции по сравнению с аппаратами других типов являются более дорогими, но эти затраты оправдываются надежностью при эксплуатации.

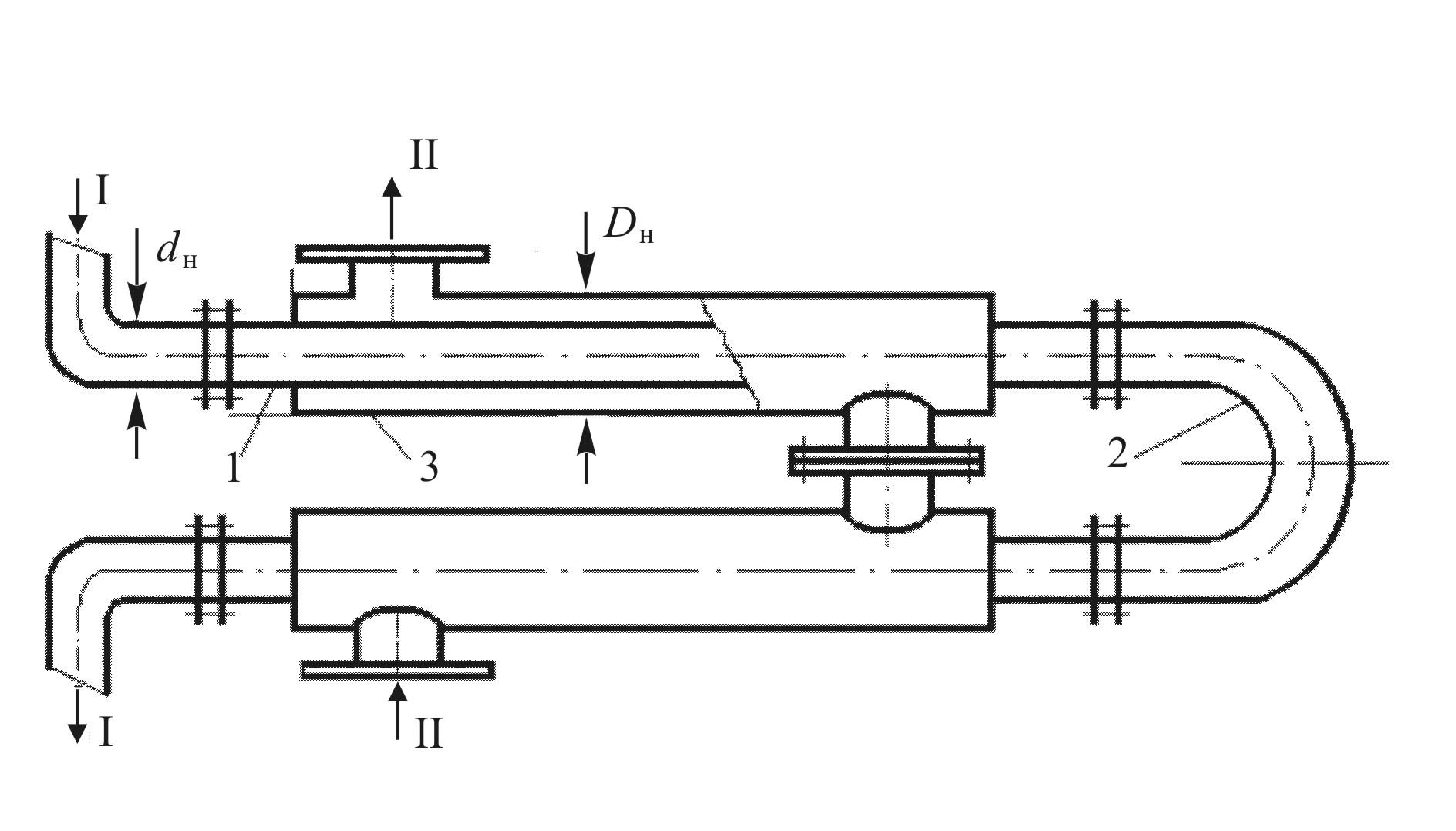

Теплообменники типа «труба в трубе». Теплообменники типа «труба в трубе» состоят из последовательно соединенных секций. Каждая секция представляет собой конструкцию из двух концентрически расположенных труб. Один из теплоносителей движется по внутренней трубе, а другой – по кольцевому пространству между трубами (рис. 10.5). Внутренняя труба, называемая теплообменной 1, с диаметром dн соединяется с другой секцией калачом 2. Внешняя труба с диаметром Dн называется кожуховой 3. Кольцевое пространство секции соединяется с другим кольцевым пространством следующей секции с помощью патрубков.

Рис. 10.5. Теплообменник типа «труба в трубе» 1 – теплообменная труба; 2 – калач; 3 – кожуховая труба; I, II –входы и выходы теплоносителей

При подборе размеров теплообменной и кожуховой труб даже при небольших расходах в теплообменниках типа «труба в трубе» можно обеспечить большие скорости движения теплоносителей. Это позволяет достигать высоких коэффициентов теплоотдачи теплоносителей при их низких расходах. Недостатком таких аппаратов является громоздкость и большая металлоемкость на единицу поверхности теплообмена. Теплообменники этого типа целесообразно применять, когда требуется небольшая поверхность теплообмена (не более 20–30 м 2 ).

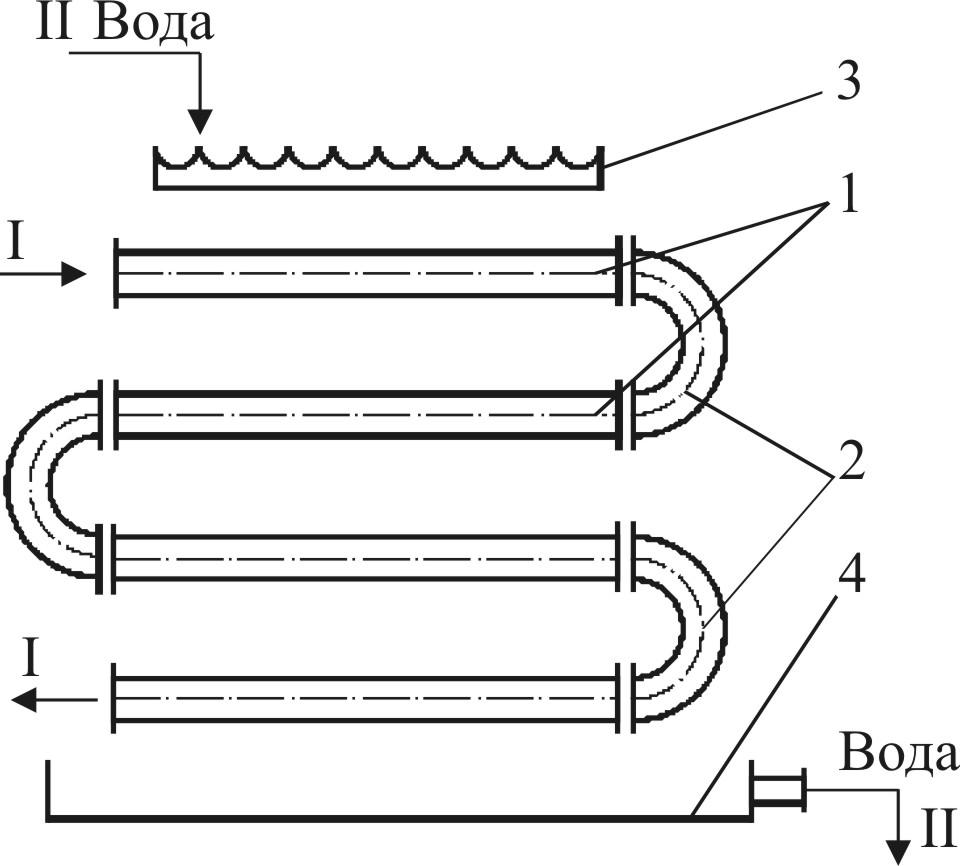

Оросительные теплообменники. Оросительные теплообменники представляют собой конструкцию, изображенную на рис. 10.6. Трубы 1, по которым протекает теплоноситель, располагаются горизонтально параллельными рядами: одна под другой. Каждый ряд труб посредством калачей 2 соединяется со следующим рядом труб. Над рядами труб располагается желоб 3 с зубчатыми краями, в который подается вода. Вода из желоба стекает вниз и орошает последовательно ряды труб. Орошение из желоба стараются проводить равномерно по длине труб. Под рядами труб для сбора отработанной воды располагается поддон 4.

Оросительные теплообменники в основном применяются в качестве холодильников и конденсаторов. По сравнению с кожухотрубчатыми в оросительных теплообменниках расход охлаждающей воды меньше. Меньший расход объясняется отводом тепла от труб за счет испарения воды. Такая простая конструкция теплообменника обеспечивает доступность наружной поверхности труб для очистки.

Р

Оросительные теплообменники обладают следующими недостат-ками: громоздкость. Неравномер-ность смачивания труб, как по их длине, так и по высоте; большая коррозия труб окружающим воздухом; загрязнение окружающей среды каплями и парами охлаждающей воды; невосполнимая потеря воды за счет испарения; небольшие значения коэффициентов теплоотдачи.

Змеевиковые теплообменники. Теплообменники такого типа (рис. 10.7) обычно изготавливают из труб диаметром 15 – 89 мм, сгибая их в виде цилиндрической или плоской спирали 1. Змеевики устанавливают непосредственно внутри аппарата 2, погружением в теплоноситель. Один теплоноситель движется внутри трубы змеевика, а другой снаружи змеевика в аппарате. Внутри аппарата может располагаться один или несколько змеевиков. Для интенсификации теплоотдачи от наружной стенки змеевика за счет увеличения скорости движения теплоносителя в аппарате устанавливают внутренний стакан 3, уменьшающий проходное сечение для теплоносителя II, или перемешивающее устройство. Погружные змеевиковые теплообменники просты по конструкции. Коэффициенты теплопередачи в них относительно невелики.

Рис. 10.7 Змеевиковый тепло-обменник: 1 – спиральный змеевик; 2 – корпус аппарата; 3 – внут-ренний стакан; 4 – конструкция для крепления змеевика

Змеевиковые теплообменники имеют доступную для ремонта и очистки поверхность, могут использоваться при высоком давлении и химически агрессивных теплоносителях. Стоимость тепло-обменников такой конструкции невысока. Они применяются при требуемых поверхностях теплообмена не более 10–15 м 2 .

Оребренные теплообменники. Оребренные теплообменники (рис. 10.8) представляют собой конструкцию, состоящую из труб 1, на которых располагаются в продольном либо в поперечном направлении ребра 2. Ребристая поверхность гораздо больше поверхности труб. Это позволяет использовать оребренные теплообменники в тех случаях, когда коэффициенты теплоотдачи теплоносителей сильно различаются. Оребрение располагают со стороны теплоносителя, имеющего наименьший коэффициент теплоотдачи (газы, вязкие жидкости). Оребрением увеличивают тепловую нагрузку аппарата за счет увеличения поверхности теплоотдачи, а также коэффициента теплоотдачи путем турбулизации потока теплоносителя, в последнем случае ребра либо надрезаются и отгибаются в стороны, либо выполняются в виде спирали. Ребра должны иметь высокие коэффициенты теплопроводности и хороший контакт с трубами (литье, сварка, пайка), то есть обладать малым термическим сопротивлением.

Рис. 10.8 Элементы оребренных теплообменников: 1 – труба; 2 – ребра

Пластинчатые теплообменники. В пластинчатом теплообменнике (рис. 10.9) поверхность теплообмена образуется гофрированными штампованными пластинами. Пластины соединяются между собой с использованием специальных прокладок из термостойких материалов. Пластинчатые теплообменники могут быть разборной, полуразборной и неразборной сварной конструкции. В результате образуется система узких каналов шириной 3

а

Рис. 10.9 Пластинчатый теплообменник: а) – монтажная схема однопоточного аппарата: 1 – четные пластины; 2 – нечетные пластины; 3,4 – штуцеры для входа и выхода теплоносителя I; 5,6 – штуцеры для входа и выхода теплоносителя II; 7 – неподвижная головная плита; 8 – подвижная головная плита; 9 – стяжное винтовое устройство; б – устройство пластин: 1,4 – прокладки; 2,3 – отверстия для теплоносителя I; 5,6 – отверстия для теплоносителя II; 7 – четные пластины; 8 – нечетные пластины; в) – схема движения теплоносителей в однопоточном (одноходовом) теплообменнике

Спиральные теплообменники. В спиральных теплообменниках (рис. 10.10) поверхность теплообмена образована двумя металличес-кими листами 1 и 2, свернутыми по спирали. С торцов спирали на прокладках устанавливаются крышки. В центре спирали и по ее краям устанавливаются штуцеры для подвода и отвода теплоносителей. Теплоносители движутся по двум узким спиральным изолированным друг от друга каналам прямоугольного сечения шириной 2–8 мм, обычно противотоком.

Рис. 10.10. Спиральный теплообменник: 1, 2 – листы, свернутые в спирали; 3 – перегородка; 4, 5 – крышки

Основными преимуществами спиральных теплообменных аппаратов являются их компактность и высокая интенсивность теплообмена. Спиральные теплообменные аппараты используют для нагрева и охлаждения жидкостей, газов и парогазовых смесей.

Спиральные теплообменники компактны, работают при высоких скоростях теплоносителей и обладают относительно малым гидравлическим сопротивлением. Однако теплообменники такого типа имеют и недостатки. Они могут использоваться при невысоком давлении теплоносителей (до 1,0 МПа) и сложны в изготовлении.

Теплообменные аппараты с рубашками. Для подвода и отвода тепла в аппаратах могут использоваться теплообменные рубашки (рис. 10.11). В теплообменниках с рубашками в качестве поверхности теплообмена используют поверхность самого аппарата. Рубашки с помощью прокладок и болтов или сваркой крепятся к корпусу аппарата. Один теплоноситель движется внутри аппарата, а другой – по пространству между рубашкой и стенкой аппарата. Поверхность теплообмена при такой конструкции ограничена площадью поверхности аппарата и обычно не превышает 10 м 2 . Теплообменные рубашки используются при давлении теплоносителя не более 0,6–1,0 МПа. Теплообменные рубашки могут выполняться не только из листового металла, но и из приваренных к стенкам аппарата полутруб, труб и угловой стали. Недостатком данных теплообменников является малое значение коэффициента теплоотдачи от стенок к теплоносителю, находящемуся в аппарате, вследствие малой скорости его движения.

Рис. 10.11. Теплообменные аппараты с рубашками: а – с гладкостенной приварной рубашкой; б – с теплообменной рубашкой из полутруб

Для интенсификации теплообмена в аппарате могут быть установлены перемешивающие устройства. Достоинствами теплообменников с рубашками являются простота конструкции и удобство очистки внутренней поверхности аппарата.

Смесительные теплообменники. Теплообмен при непосредственном контакте теплоносителей друг с другом обладает наибольшей интенсивностью и эффективностью. Однако смешение теплоносителей не всегда технологически возможно. Смешение возможно в тех случаях, когда теплоносителями является одно и то же вещество, либо когда смесь теплоносителей легко разделяется на исходные теплоносители, либо когда изменение состава теплоносителя в результате смешения с другим теплоносителем технологически оправдано или теплоносители в теплообменниках смешения могут находиться в различных фазовых состояниях. Причем фазовое состояние теплоносителей может изменяться в процессе теплообмена. Смешение потоков теплоносителей может быть прямоточным или противоточным. Фазовое состояние теплоносителей определяет конструкцию аппарата, позволяющую оптимальным образом проводить процесс теплообмена.

Конструкция смесительного теплообменного аппарата должна обеспечить высокий коэффициент теплопередачи и высокую поверхность соприкосновения теплоносителей. Для этого в аппаратах устанавливаются устройства, турбулизирующие течение и разделяющие потоки жидких теплоносителей на капли, струи, пленки, а газообразных теплоносителей – на мелкие пузырьки.

Для смешения газовых потоков теплоносителей используется емкостное оборудование, снабженное инжекторами. Смешение жидкостей также проводится в емкостном оборудовании с помощью инжекторов или различных конструкций перемешивающих устройств (механические мешалки, насосы). Смешение газовых (паровых) и жидкостных потоков может быть осуществлено в аппаратах множества конструкций: в емкостях с помощью барботеров или в колоннах, снабженных для увеличения контакта между фазами полками, насадкой, тарелками, различными разбрызгивающими устройствами. При смешении газовых или жидкостных потоков с целью теплообмена с твердой гранулированной фазой обычно используются аппараты со взвешенным (псевдоожиженным) слоем твердой фазы.

Из-за большого разнообразия конструкций, рассмотрим лишь некоторые из них. Наиболее часто теплообменники смешения используются для конденсации паров. При этом конденсаторы смешения подразделяются на сухие и мокрые. В сухих конденсаторах смешения конденсат отводится вместе с охлаждающей жидкостью, обычно, самотеком, а неконденсирующиеся газы отсасываются отдельно вакуум-насосом. В мокрых конденсаторах смешения газы, конденсат и охлаждающая жидкость откачиваются из аппарата насосом совместно.

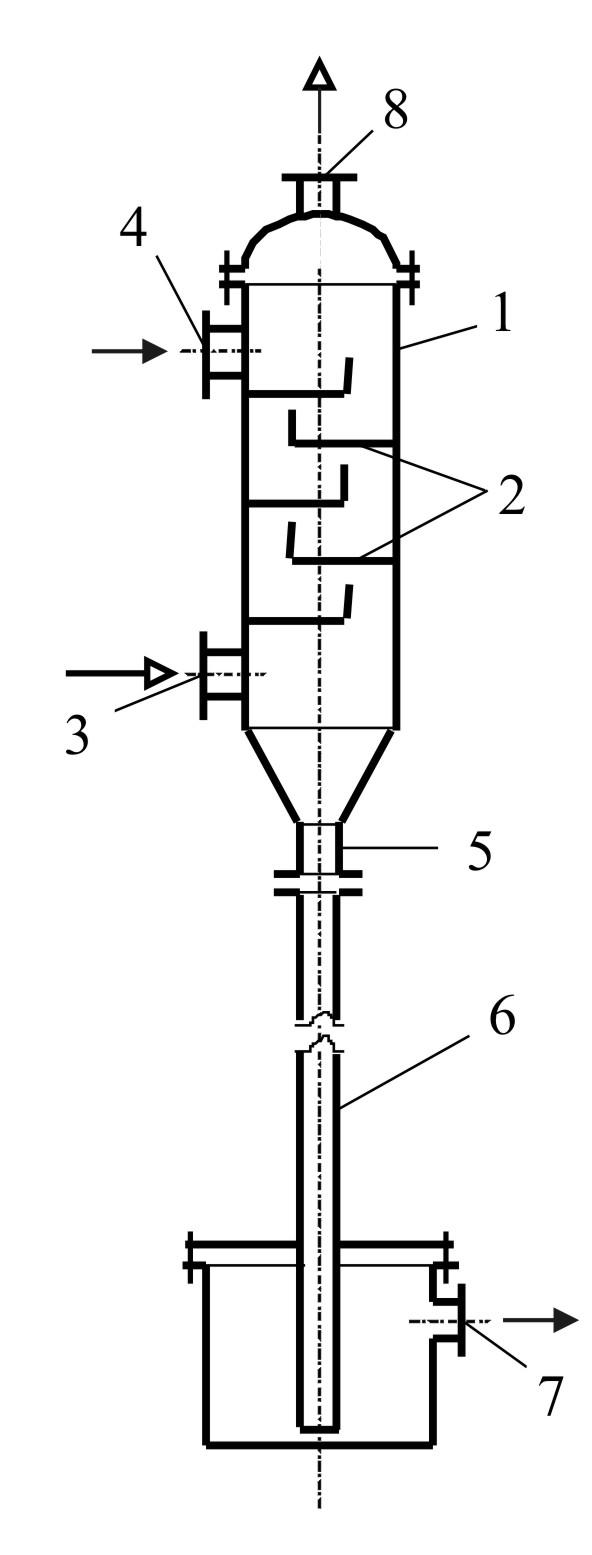

Конденсатор смешения рассмотрим на примере сухого полочного аппарата (рис. 10.12). Конструкции полок весьма разнообразны: они могут быть сегментными, кольцевыми, коническими и т.д. Сверху подается в аппарат охлаждающая жидкость, а снизу пар. Охлаждающая жидкость, стекая сверху по перфорированным полкам, разделяется на множество струй, контактирующих с паровым потоком. В результате пары конденсируются, смешиваясь с потоком охлаждающей жидкости, и стекают по барометрической трубе высотой около 10 м в приемный колодец. При этом за счет гидростатического давления столба жидкости в барометрической трубе создается разность давлений на поверхности колодца (обычно атмосферное) и в корпусе конденсатора, приводящая к вакуумированию последнего. Барометрическая труба, помещенная в слой жидкости в колодце, образует гидрозатвор, препятствующий подсосу в аппарат атмосферного воздуха. Некоторое количество неконденсирующихся газов, попадающее в аппарат с жидкостью и п

Рис. 10.12. Сухой противоточный полочный барометрический конденсатор: 1 – корпус; 2 – распределительные полки; 3 – штуцер для подвода пара; 4 –штуцер для подвода охлаждающей жидкости; 5 – штуцер для отвода охлаждающей жидкости и конденсата; 6 – барометрическая труба; 7 – колодец; 8 – штуцер для отвода неконденсируемых газов

Насадочные теплообменники смешения могут использоваться как для конденсации паров, так и для охлаждения газа жидкостью или жидкости газом.

В насадочных колоннах (рис. 10.13) жидкость подается через распределительное устройство сверху аппарата 1. Равномерно распределенная по сечению аппарата жидкость попадает на насадку 2 и, стекая в виде тонкой пленки вниз, контактирует с газовой фазой, поднимающейся вверх. Насадка служит для увеличения поверхности контакта между жидкой и газообразной фазами. Насадка насыпается внавал или укладывается в определенном порядке на опорную колосниковую решетку 3. В качестве насадки используют кольца, седла, стальные спирали, сетки, куски кокса, кварца и т.д. Снизу аппарата противотоком к жидкой фазе подается газ.

Насадочные аппараты могут применяться и в качестве поверхностных регенеративных теплообменников. В этом случае теплоносители проходят через слой насадки попеременно. Для непрерывного проведения процесса устанавливаются параллельно два аппарата. В одном из них нагревающий агент отдает тепло насадке, а в другом в это время охлаждающий агент его отбирает. Потоки теплоносителей попеременно переключают от одного аппарата к другому.

В емкостном оборудовании для эффективного смешения газового потока с жидким используются барботёры (рис. 10.14). Барботером 1 является устройство в виде трубы, изогнутой по окружности, спирали или иным образом, и уложенное на дне аппарата. В стенах труб имеется множество мелких отверстий для разбиения потока на струи или пузыри.

Источник