Охарактеризуйте основные способы отделки поверхностей

Когда по условиям чертежа требуется получить гладкую и блестящую зеркальную поверхность детали, но точность размеров может быть грубой, применяют полирование этой поверхности; если же, помимо чистоты и блеска, требуется получить точные размеры детали, применяют доводку или притирку.

1. Полирование

Полирование производится на токарных станках при помощи наждачной шкурки. В зависимости от размера зерен наждака различают следующие номера шкурки: № 6, 5 и 4 — с крупными зернами наждака № 3 и 2 — со средними, № 1, 0, 00 и 000 — с мелкими. Самое чистое полирование дает шкурка № 00 и 000. Наждачную шкурку нужно держать так, как показано на рис. 232, а, иначе она может намотаться на деталь и защемить пальцы.

Полирование производится значительно быстрее при помощи простого приспособления, называемого жимками (рис. 232, б). Жимки состоят из двух деревянных брусков, соединенных с одного конца кожаным или металлическим шарниром и имеющих углубления по форме детали. В жимки закладывают наждачную шкурку или засыпают наждачный порошок. Рекомендуется смазать полируемую поверхность машинным маслом или смешать с маслом порошок, тогда поверхность получается более блестящей.

Применение жимков устраняет опасность повреждения рук токаря и захвата рукава вращающейся деталью, хомутиком или патроном.

Полирование ведут при легком нажиме жимков и больших числах оборотов обрабатываемой детали.

2. Доводка или притирка

Доводка или притирка применяется для окончательной обработки наружных и внутренних цилиндрических и конических, фасонных и плоских поверхностей деталей с целью получить точные размеры и высокое качество (чистоту) поверхности или герметичность соединения.

Этот метод обработки получил широкое распространение в инструментальном производстве (доводка режущих кромок твердосплавных резцов и разверток; доводка калибров цилиндрических, конических, резьбовых; доводка измерительных плиток).

Этот метод обработки широко применяется также и в машиностроении, например, доводка шеек коленчатых валов, плунжеров форсунок, зубьев колес и т. д. Чистоту поверности после доводки можно получить от

Доводка наружных цилиндрических поверхностей производится чугунными, медными, бронзовыми или свинцовыми втулками (притирами), выточенными по размеру обрабатываемой детали. С одной стороны втулка разрезана, как показано на рис. 233.

Втулку 1 смазывают изнутри ровным тонким слоем корундового микропорошка с маслом или доводочной пастой. Затем ее вставляют в металлический жимок 2 и надевают на деталь. Слегка подтягивая жимок болтом 3, равномерно водят притир вдоль вращающейся детали. При доводке полезно смазывать деталь жидким машинным маслом или керосином.

Припуск на доводку оставляют порядка 5—20 мк (0,005— 0,020 мм) на диаметр.

Скорость вращения детали при доводке — от 10 до 20 м/мин; чем чище должна быть обработанная поверхность, тем ниже должна быть скорость.

Доводка отверстий производится чугунными или медными втулками (притирами), также разрезанными с одной стороны. Втулки устанавливают на точный размер при помощи пологих конических оправок, на которые они насаживаются. На рис. 234 показана втулка 1, насаженная на коническую оправку 2, закрепленную в самоцентрирующем патроне. Для доводки деталь надевают на втулку 1, которая во время доводки вращается с оправкой 2; при этом детали сообщают медленное прямолинейно-возвратное движение по втулке.

Доводку наружных и внутренних поверхностей производят корундовым микропорошком, смешанным с маслом, или специальными доводочными пастами ГОИ. Эти пасты дают лучшие результаты как по качеству поверхности, так и по производительности. Они оказывают на металл не только механическое, но и химическое действие. Последнее состоит в том, что благодаря пасте на поверхности детали образуется тончайшая пленка окислов, которая легко затем снимается.

3. Накатывание

Цилиндрические рукоятки различных измерительных инструментов, рукоятки калибров, головки микрометрических винтов и круглые гайки делают не гладкими, а рифлеными, чтобы удобнее было пользоваться ими. Такая рифленая поверхность называется накаткой, а процесс ее получения — накатыванием. Накатка бывает прямой и перекрестной.

Для накатывания в резцедержателе суппорта станка закрепляют особую державку 1 (рис. 235), в которой установлены для простой накатки один, а для перекрестной — два ролика 2 и 3 из инструментальной закаленной стали с нанесенными на них зубчиками.

Зубчики на роликах имеют различные размеры и по-разному направлены (рис. 236), что позволяет получить накатку различных узоров.

При накатывании державку прижимают к вращающейся детали. Ролики вращаются и, вдавливаясь в материал детали, образуют на ее поверхности накатку. Она может быть крупной, средней или мелкой в зависимости от размеров зубчиков на роликах.

При накатывании производят подачу в двух направлениях — перпендикулярно к оси детали и вдоль оси. Для получения достаточной глубины накатки можно вести накатывание в 2—4 прохода.

Правила накатывания : 1) начиная накатывание, следует дать сразу сильный нажим и проерить, попадают ли зубчики ролика при следующих оборотах в сделанные ими насечки;

2) ролики должны соответствовать требуемому узору детали;

3) двойные ролики должны быть точно расположены один под другим;

4) перед работой ролики нужно тщательно очистить проволочной щеткой от остатков материала;

5) во время накатывания рабочие поверхности роликов следует хорошо смазывать веретенным или машинным маслом.

Режимы накатывания . В табл. 10 и 11 указаны окружные скорости и продольные подачи при накатывании на токарных станках.

Проверку правильности накатки производят на глаз.

4. Обкатывание поверхности роликом

Для упрочнения поверхностного слоя детали, предварительно обработанной, например, чистовым точением применяют обкатывание цилиндрической поверхности закаленным роликом с полированной поверхностью.

Обкатываемой детали сообщают вращательное движение со скоростью 25—50 м/мин, а державке с роликом — движение продольной подачи. Величина подачи 0,2—0,5 мм/об — в зависимости от требуемой чистоты поверхности. Обкатывание ведут с небольшим нажимом ролика на обкатываемую поверхность. Число проходов ролика 2—3. Для уменьшения износа ролика применяют обильную смазку поверхностей ролика и детали веретенным или машинным маслом, смешанным в равных количествах с керосином.

Источник

Отделка поверхностей

Отделочными называют методы обработки, рассчитанные на получение особо высокой точности поверхности. К таким методам относятся тонкое точение, хонингование, притирание, суперфиниширование, выглаживание. Операции отделки отличаются снятием весьма малых припусков, удаление которого исключает появление дефектов в поверхностном слое детали.

Малый припуск не позволяет существенно изменить положение поверхности, занимаемое ею до отделки. Поэтому за исключением тонкого точения, все методы отделки характерны самоустановлением инструмента по обрабатываемой поверхности, т.е. рассчитаны на улучшение лишь первой характеристики точности обработки. Отделку часто используют только для улучшения шероховатости, так как заданная точность по размеру редко требует (в машино- и приборостроении) отделочных методов. Необходимый малый припуск обеспечивают при этом за счет допуска на окончательный размер поверхности.

Отделочные операции применяют в основном на пятом этапе технологического процесса, обеспечивая точность обработки 5 квалитет и 10-14 класс шероховатости.

Тонкое точение. При тонком точении обработку ведут алмазными и твердосплавными резцами. Тонкое точение применяют главным образом при обработке деталей из цветных сплавов, так как эти сплавы легко обрабатываются резцом, но плохо ведут себя при обработке абразивным инструментом. Для операции тонкого точения используют станки определенного назначения, а также токарные станки повышенной, высокой и особо высокой точности. Резцы из твердых сплавов используют для обработки сталей и чугунов, а также для предварительной обработки цветных сплавов. Точение алмазным резцом цветных сплавов дает возможность устойчиво обеспечить точность поверхности по диаметру до 5 квалитета и до 10 класса шероховатости. Наиболее широко этот метод используют для обработки точных отверстий в деталях из цветных сплавов. Трудности шлифования (засаливание круга) здесь особенно возрастают (малый диаметр круга); развертывание так же малопроизводительно и к тому же не позволяет влиять на координаты оси отверстия.

Растачивание позволяет влиять на обе характеристики точности, обеспечивает высокую стабильность качества обработки и хорошую производительность. Для этой цели выпускают горизонтально- и вертикально-расточные станки, у которых вращается не деталь, а резец (ввиду их быстроходности важно, чтобы нагрузки на шпиндель были минимальными). Горизонтально-расточные двухсторонние станки позволяют в одной операции производить черновое растачивание с одной стороны, а чистовое — с другой, что обеспечивает самый малый и равномерно распределенный по окружности отверстия припуск. Для операции растачивания отверстий с параллельными осями используют агрегатные станки.

Хонингование находит широкое применение для обработки внутренних открытых и полуоткрытых цилиндров после протягивания, развертывания, растачивания, шлифования на пятом этапе деталей из стали, чугуна, цветных сплавов и труднообрабатываемых материалов. Хонингование ведется на вертикальных хонинговальных станках, где обрабатывающим инструментом служит разжимная головка — хон, несущая по окружности абразивные (или алмазные) бруски. Бруски с помощью механизма головки разжимаются в радиальных направлениях. Хон связывают со шпинделем станка не жестко, а шарнирно, чтобы он мог самоустанавливаться по обрабатываемому отверстию детали, закрепленной на столе станка. Во время обработки применяют обильное охлаждение керосином с примесью минерального масла (рис 27).

Рис. 27. Схема хонингования

Сложные движениия брусков обеспечивают большую площадь контакта (число зерен, одновременно участвующих в резании, в 500-1000 раз больше, чем при шлифовании), что обуславливает высокую производительность, а малое давление брусков (в 6-10 раз меньше, чем при шлифовании) позволяет срезать очень тонкие слои металла (до 0,005 мм) и обеспечивает получение шероховатости 11-12 класса. Обычная длительность хонингования 1-5 мин. Как всякий процесс с самоустанавливающимся инструментом хонингование нейтрально по отношению ко второй характеристике точности. Поэтому заданная точность положения отверстия всегда должна быть достигнута уже до хонингования. Хонинговать отверстие с L

Дата добавления: 2016-01-20 ; просмотров: 4088 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Отделочная обработка

Развитие современной авиационной и автомобильной техники направлено на увеличение скоростей движения, уменьшение удельной массы (отношение массы машины к ее мощности), повышение надежности и производительности. Возрастают требования к точности обработки деталей машин, что связано с применением отделочных (финишных) операций. Для отделочных методов обработки характерны небольшие толщины срезаемого слоя, незначительные силы резания и тепловыделение. Отделочная обработка позволяет повысить точность обработанной поверхности, нанести на нее необходимый микрогеометрический рисунок, повысить эксплуатационные свойства детали.

К отделочным видам обработки относятся: тонкое шлифование; алмазное точение и фрезерование; хонингование; суперфиниширование; доводка-притирка; полирование; ленточное шлифование; абразивно-жидкостная обработка; виброабразивная обработка; магнитно-абразивная обработка.

1. Тонкое шлифование

Тонкое шлифование производят мягкими мелкозернистыми шлифо вальными кругами на больших скоростях резания (от 35 м/с) с обильной подачей СОТС. Процесс характеризуется снятием малых припусков (0,04– 0,08 мм на сторону), малыми подачами (0,005–0,1 мм/об), частой правкой круга. Перед окончанием обработки шлифовальный круг работает без подачи (выхаживание). При этом съем металла происходит за счет упругих сил в технологической системе СПИД с постепенным уменьшением силы резания. Тонкое шлифование требует хорошей фильтрации СОТС, чтобы исключить попадание абразива и стружки в зону шлифования.

2. Прецизионная обработка

Прецизионная обработка (тонкое точение и растачивание, алмазное точение, тонкое фрезерование) характеризуется высокими скоростями резания (100–1 000 м/мин), малыми подачами (0,01–0,15 мм/об), малой глубиной резания (0,05–0,3 мм) при высокой виброустойчивости технологической системы СПИД. Стальные заготовки с прерывистой обрабатываемой поверхностью (наличие пазов, шлицов, отверстий), детали из высокопрочных сталей и чугуна обрабатывают при скоростях резания до 50 м/мин (при применении инструментов с режущей частью из сверхтвердых материалов скорость резания можно повысить до 150 м/мин). Прецизионная обработка позволяет получить шероховатость поверхности Ra 0,02–0,63 мкм, точность по 5–9-му квалитетам.

3. Хонингование

Хонингование – отделочный метод обработки внутренних поверхностей абразивными брусками.

Хонингование применяется в условиях серийного и массового производства после операций растачивания, развертывания, протягивания и шлифования для повышения точности формы, размера и снижения шероховатости поверхности отверстий, создания специфического микропрофиля обработанной поверхности. Обработку производят с помощью абразивных или алмазных брусков, закрепленных в хонинговальной головке (хоне).

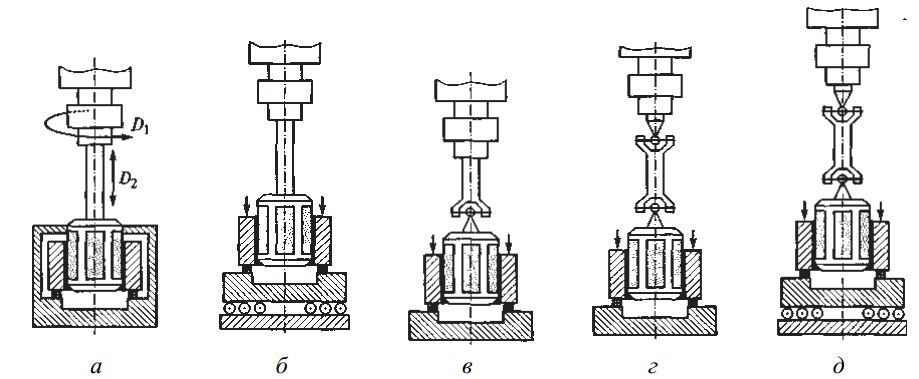

В зависимости от вида крепления хона различают несколько схем хонингования. Схему, когда хон жестко связан со шпинделем станка, а заготовке сообщают две степени свободы (рис. 36, а), применяют для обработки заготовок параллельными нижней и верхней плоскостями и перпендикулярной к ним осью отверстия. При обработке мелких и среднегабаритных заготовок используют схему с жесткой связью хона и шпинделя станка, но заготовке сообщают до четырех степеней свободы (рис. 36, б).

Рис. 36. Схемы хонингования: а – с двумя степенями свободы заготовки: б – с четырьмя степенями свободы заготовки; в – с одношарнирным креплением хона; г – с двухшарнирным креплением хона; д – с двухшарнирным креплением хона и четырьмя степенями свободы заготовки; D1 – главное движение; D2 – возвратно-поступательное движение

Если несоосность шпинделя и обрабатываемого отверстия менее 0,05 мм, применяют одношарнирное крепление хона (рис. 36, в); если же несоосность более 0,05 мм – двухшарнирное (рис. 36, г). При обработке тонкостенных заготовок или в случаях, когда трудно обеспечить соосность отверстия и шпинделя, используют двухшарнирное крепление, а заготовке сообщают четыре степени свободы (рис. 36, д).

Хону, как правило, сообщают три движения: вращение, возвратнопоступательное перемещение и радиальное движение подачи. При вибрационном хонинговании хону или заготовке придают дополнительное круговое или возвратно-поступательное движение с малой амплитудой (1–4 мкм) и частотой до 20 двойных ходов в минуту.

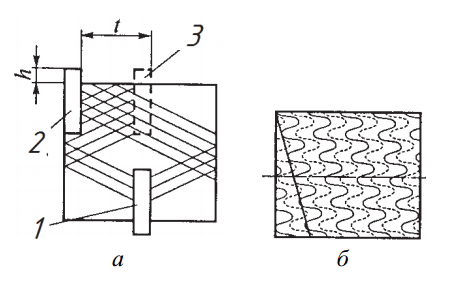

Рис. 37. Развертка обработанной поверхности: а – обычное хонингование: 1, 2 – нижнее и верхнее положение брусков соответственно; 3 – смещение бруска на один шаг; h – перебег; t – шаг смещения брусков; б – вибрационное хонингование

На рис. 37, а показана развертка обработанной поверхности и схема образования сетки. Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают с перебегом h, который необходим для точной обработки отверстия. Минимальные отклонения формы получаются при пе ребеге h, равном 0,33 длины бруска, и длине бруска, равной 0,5–0,75 длины обрабатываемого отверстия. При каждом двойном ходе бруски оказываются в положении 3, т. е. смещаются на шаг t. Можно менять угол наклона сетки. При вибрационном хонинговании вид сетки изменится (рис. 37, б).

По характеру крепления брусков в хоне различают хоны с подпружиненными брусками (при обработке отверстий не исправляются такие погрешности формы, как непрямолинейность оси отверстия) и хоны с жестким креплением брусков (при обработке происходит исправление всех погрешностей формы, но точность обработки ниже).

Хонинговальные бруски изготавливают из электрокорунда, карбида кремния или синтетических алмазов. Для обеспечения базирования хона по обработанной поверхности число брусков в головке должно быть кратно трем.

4. Суперфиниширование

Суперфиниширование – отделочный метод обработки наружных поверхностей мелкозернистыми абразивными брусками, совершающими колебательные движения с амплитудой 2–5 мм и частотой до 2 000 двойных ходов в минуту.

Суперфиниширование применяют для отделочной обработки трущихся поверхностей, когда необходимо повысить их эксплуатационные свойства. Суперфинишированием обеспечивается малая шероховатость (Ra 0,05–0,6 мкм), уменьшение погрешностей формы до 0,3 мкм, нанесение на поверхность оптимального микрогеометрического рисунка, сглаживание верхушек микронеровностей (увеличение площади фактической опорной поверхности).

К преимуществам суперфиниширования можно отнести простоту применяемого оборудования, возможность использования универсальных токарных или шлифовальных станков, головок-вибраторов, высокую производительность и простую автоматизацию процесса.

Сущность процесса суперфиниширования состоит в микрорезании обрабатываемой поверхности одновременно большим количеством мельчайших абразивных зерен (до 10 000 зерен/мм 2 ). При этом снимаются тончайшие стружки (до 0,01 мм), а скорость съема металла достигает 1–1,5 мкм/с. Большинство зерен не режет, а пластически деформирует металл – микронеровности сглаживаются, и поверхность получает зеркальный блеск.

Развитием суперфиниширования является микрофиниширование, характеризуемое большими давлениями на брусок и жесткой фиксацией брусков, что значительно уменьшает погрешности предшествующей обработки.

5. Доводка

Доводка (притирка) – отделочная операция, при которой съем металла с обрабатываемой поверхности производится абразивными зернами, свободно распределенными в пасте или суспензии, нанесенной на поверхность притира. Эта наиболее трудоемкая отделочная операция выполняется на малых скоростях при переменном направлении рабочего движения притира и позволяет получить шероховатость обработанной поверхности Rz 0,01–0,05 мкм, отклонения формы – 0,05–0,3 мкм.

Различают доводку ручную, полумеханическую и механическую. Ручная доводка применяется в единичном и мелкосерийном производстве, а также при обработке деталей сложной формы. Точность и качество обработки зависят от квалификации рабочего. Высококвалифицированный специалист обеспечивает точность формы в пределах 0,5–2 мкм. Полумеханическую доводку выполняют при помощи электрических или пневматических доводочных приспособлений. Главное движение выполняется приспособлением, а движение подачи – от руки. Механическая притирка применяется в крупносерийном и массовом производстве на специальных притирочных станках.

Сущность доводки-притирки заключается в сочетании химического воздействия кислой среды пасты с механическим воздействием абразива.

6. Полирование

Полирование – это заключительная операция механической обработки заготовки, выполняемая с целью уменьшения шероховатости поверхности и придания ей зеркального блеска. Полирование обеспечивает шероховатость поверхности Ra 0,02–0,16 мкм, Rz 0,05–0,1 мкм.

Операция осуществляется механическими, химическими, электромеханическими и другими методами. Различают полирование кругами, лентами, абразивно-жидкостную, виброабразивную и магнитно-абразивную обработку.

Полирование мягкими абразивными кругами применяется при декоративной окончательной отделке деталей или при подготовке поверхности под гальванические покрытия. В процессе полирования обрабатываемая поверхность заготовки под давлением прижимается к рабочей поверхности вращающегося абразивного круга, на которой закреплен слой абразива или нанесена полировальная паста. Обработка ведется на простых по конструкции или универсальных станках, а также с помощью ручных полировальных машин.

Промышленностью выпускаются полировальные круги: лепестковые, эластичные, войлочные, тканевые, бумажные, фетровые, хлопчатобумажные, гибкие и др.

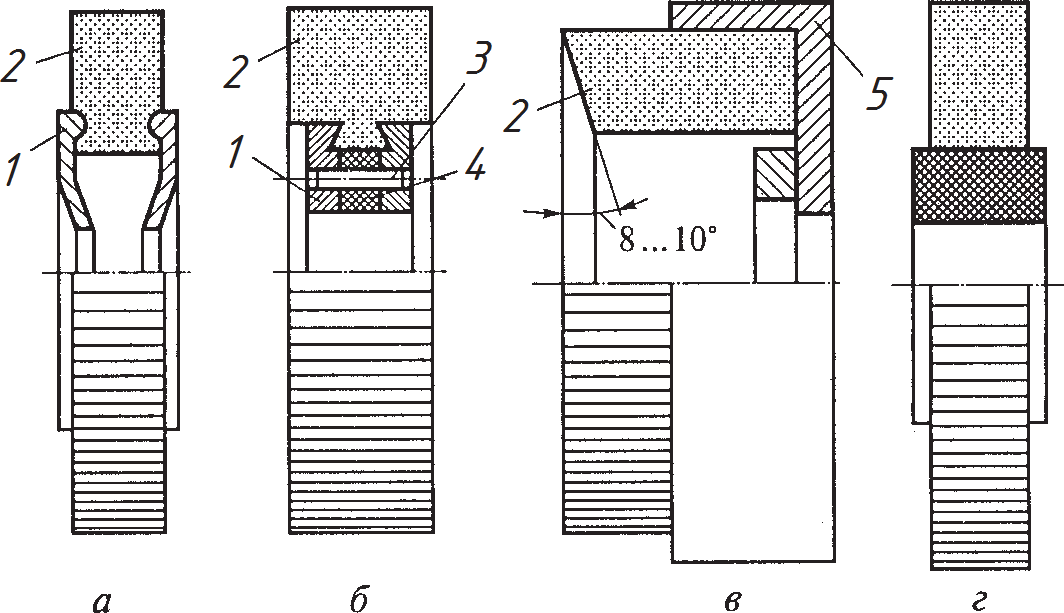

Лепестковые шлифовальные круги имеют диаметр 200 и 300 мм, ширину 40, 50 и 100 мм, посадочный диаметр 44,5 мм. Они различаются по способу крепления абразивных лепестков в ступице круга. Армированные неразборные круги с клеевым креплением лепестков (рис. 38, а) предназначены для декоративно-полировальных работ. Круги состоят из двух штампованных фланцев 1 и приклеенных к ним (и между собой) лепестков 2. В качестве клея применяется композиция на основе эпоксидной смолы. Армированные разборные круги с клеевым соединением лепестков и механическим креплением блока с арматурой (рис. 38, б) применяются на универсальных плоскошлифовальных и круглошлифовальных станках. Круги состоят из алюминиевой ступицы 4, двух фланцев 1, стягивающих болтов 3 и набора лепестков 2. Предварительную установку и крепление лепестков осуществляют при помощи кольцевых выступов фланцев, входящих в радиусные пазы лепестков. Лепестки связаны в единый блок при помощи композиции на основе эпоксидной смолы. Торцевые лепестковые круги (рис. 38, в) состоят из сборной планшайбы 5 и набора лепестков 2, закрепленных в планшайбе при помощи композиции на основе эпоксидной смолы. Торцевой круг имеет угол поднутрения торца лепестков 8–10°. При установке круга лепестки разворачиваются в радиальном направлении в сторону вращения круга на этот угол. Лепестковые круги диаметром до 500 мм можно изготавливать безарматурными (рис. 38, г).

Войлочные круги обладают большой эластичностью, хорошо поддаются правке, достаточно прочно удерживают нанесенные на них абразивные порошки и пасты. Войлочные круги подразделяются на тонкие, полугрубошерстные и грубошерстные. Первые применяются при обработке ответственных деталей машин и приборов, вторые – для полирования хирургических инструментов, деталей точных измерительных приборов, стекла. В остальных случаях применяются грубошерстные круги.

Рис. 38. Лепестковые полировальные круги: а – армированные неразборные; б – армированные разборные; в – торцевые; г – безарматурные; 1 – фланец; 2 – лепесток; 3 – болт; 4 – ступица; 5 – планшайба

Наиболее распространены тканевые полировальные круги. Их изготавливают диаметром 150–500 мм. Скорость резания равна 80–85 м/с.

Прогрессивным полировальным инструментом являются гибкие полировальные круги, отличающиеся от обычных абразивных кругов большой эластичностью, высокой термостойкостью и механической прочностью. Они изготавливаются прессованием и вулканизацией смеси каучукосодержащих (вулканитовой (В5), бакелитовой с графитовым наполнителем (Б4), глифталевой (ГФ) и поливинилформалевой (ПФ)) связок с абразивными зернами. Круги на вулканитовой связке изготавливают из нормального и белого электрокорунда, черного или зеленого карбида кремния. Зернистость – 40; 32; 35; 20; 16. Бакелитовые круги изготавливаются из тех же абразивных материалов зернистостью М28. Глифталевые круги – из карбида кремния зернистостью 5; М40; М28; М20; М14 и т.п.

При полировании применяются абразивные пасты и суспензии, изготавливаемые в основном по техническим условиям потребителей. Полировочные пасты содержат мягкие абразивы: оксиды железа, хрома, алюминия, венскую известь, маршаллит; зернистость составляет менее 1 мкм.

В состав паст также входят плавкие связки, смазывающие вещества и поверхностно-активные вещества (ПАВ). В качестве связки используются стеарин, парафин, воск, олеиновая кислота, вазелин, свиной жир (лярд). Смазывающим материалом служат керосин, бензин, вода, трансформаторное или иные масла. В качестве ПАВ обычно используются олеиновая или стеариновая кислота.

Наибольшее применение в промышленности получили пасты ГОИ (Государственного оптического института), воздействие которых на обрабатываемую поверхность одновременно и механическое, и химическое. Номер пасты соответствует ее абразивной способности.

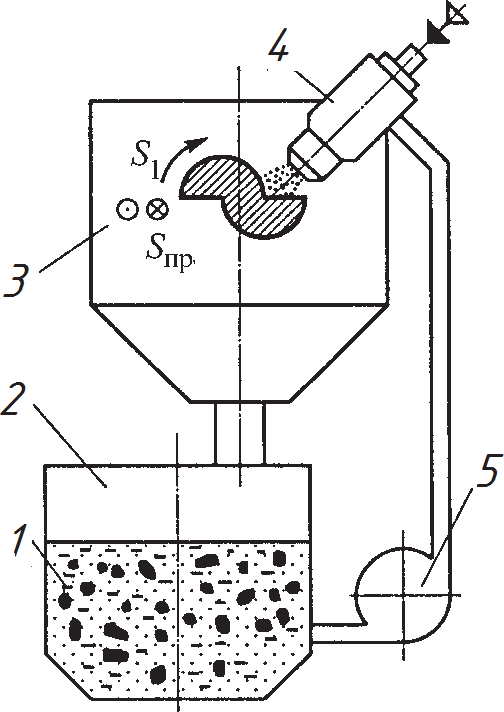

Рис. 39. Установка для абразивно-жидкостной обработки: 1 – суспензия; 2 – бак; 3 – рабочая камера; 4 – сопло; 5 – насос

Суспензии состоят из микропорошка и жидкости. В зависимости от условий обработки концентрация микропорошка от 1:5 до 1:1. Приготовление суспензий достаточно просто: вначале смешивают жидкие компоненты (керосин, веретенное масло, стеарин), затем при непрерывном помешивании добавляют абразивный порошок.

Абразивно-жидкостная обработка, применяемая для полирования сложных фасонных поверхностей, заключается в подаче на обрабатываемую поверхность суспензии под давлением и с большой скоростью. Абразивные зерна, срезая выступы микронеровностей, создают эффект полирования. При подаче суспензии с воздухом повышается производительность обработки, но увеличивается шероховатость поверхности. Установка для абразивно-жидкостной обработки (рис. 39) состоит из рабочей камеры 3 с обрабатываемой заготовкой, твердосплавного сопла 4 для подачи абразивной суспензии 1 из бака 2 и насоса 5. Наибольший съем металла получается при угле наклона сопла 45°.

Для повышения производительности и качества отделочных операций часто используется вибрационная обработка в абразивной среде. Главное движение резания осуществляют абразивные зерна, совершающие колебания под воздействием внешней возмущающей силы (вибраций). Рабочая среда и заготовки при этом перемещаются, совершая колебания в двух плоскостях и медленное вращение всей массы. В рабочей среде детали расположены хаотично и занимают случайное положение, это обеспечивает равномерную обработку всех поверхностей. Большое количество микроударов поддерживает заготовки во взвешенном состоянии, что исключает образование грубых забоин и повреждений. Обработку можно производить всухую или с подачей жидкого раствора, который обеспечивает удаление продуктов изнашивания, равномерное распределение заготовок по объему контейнера и химико-механический процесс съема металла.

Источник