- Нефть, Газ и Энергетика

- Системы газлифтных подъемников. Условие газлифтной эксплуатации.

- Конструкции и системы газлифтных подъемников

- 36. Газлифтный способ эксплуатации нефтяных скважин. Схема и принцип работы.

- Добыча нефти и газа

- нефть, газ, добыча нефти, бурение, переработка нефти

- Газлифтный способ добычи нефти

Нефть, Газ и Энергетика

Блог о добычи нефти и газа, разработка и переработка и подготовка нефти и газа, тексты, статьи и литература, все посвящено углеводородам

Системы газлифтных подъемников. Условие газлифтной эксплуатации.

Газлифтная эксплуата ция, при которой недостающее количество газа для подъема жидкости закачивают в скважину с поверхности.

Если притекающую пластовую энергию, выраженную G Эф , пополнять закачкой газа в скважину с поверхности, то осу ществляется искусственное фонтанирование, которое называем газлифтным подъемом, а способ эксплуатации — газлифтным. Тогда условие работы газлифтного подъемника (газлифта) ана логично условию газлифтного фонтанирования можно записать

где R озак — удельный расход закачиваемого газа (отнесенный к расходу поднимаемой жидкости).

В качестве газа можно использовать воздух или углеводо родный газ. Тогда подъемник соответственно называют эрлиф том или газлифтом.

Газ может подаваться с помощью компрессора. Такую раз новидность газлифта называют компрессорным газлифтом. При бескомпрессорном газлифте природный газ под соб ственным давлением поступает из скважины газовых или газо конденсатных месторождений. Там же осуществляется его очистка и осушка. На нефтяном промысле иногда его только подогревают. Если нефтяная и газовая залежи залегают на од ной площади, то возможен внутрискважинный бескомпрессор ный газлифт, отличительная особенность которого — поступле ние газа из выше- или нижезалегающего газового пласта непо средственно в нефтяной скважине.

Конструкции и системы газлифтных подъемников

В зависимости от числа рядов труб, концентрично располо женных в скважине, различают конструкции двух-, полутора- и однорядных подъемников (рис. 8.1). В первых двух подъем никах внешний ряд труб спускают до интервала перфорации для улучшения условий выноса песка с забоя за счет увеличения скорости потока, в том числе подкачкой жидкости в за трубное пространство между первым (внешним) рядом НКТ и эксплуатационной колонной. Однако ввиду большой металло емкости, стоимости, осложнений при увеличении глубины спуска подъемных (внутренних) труб из-за необходимости предвари тельного изменения подвески внешнего ряда труб полутораряд ного подъемника, обеспечения условий выноса песка другими путями двух- и полуторарядные подъемники не применяются. Их использование оправдано только как вынужденная мера при отсутствии герметичности эксплуатационной колонны.

В настоящее время применяется однорядный подъемник. Он является наименее металлоемким и наиболее дешевым, обеспе чивает возможность свободного изменения диаметра и длины подъемных труб, причем диаметр может быть уже значительно большим. Для обеспечения условий выноса песка с забоя сква жины трубы спускают до забоя, а газ вводят выше на необходимой глубине через рабочий газлифтный клапан (или иногда через 2—4 отверстия диаметром 5—8 мм в рабочей муфте). Ра бочая муфта или клапан при прохождении газа создают постоянный перепад давления 0,1—0,15 МПа, который удерживает уровень жидкости ниже точки ввода газа на 10—15 м и обеспе чивает тем самым равномерное поступление газа в подъемные трубы. Этим уменьшаются пульсации в работе, которые способ ствуют разрушению пласта и образованию песчаных пробок.

Источник

36. Газлифтный способ эксплуатации нефтяных скважин. Схема и принцип работы.

Подъем продукции скважин на дневную поверхность с помощью потенциальной энергии газа называется газлифтным способом эксплуатации. Таким образом, в качестве рабочего агента используется газ, отбираемый, например, из газовой залежи (природный газ) или попутно-добываемый (нефтяной газ).

Классификация газлифтных скважин может быть выполнена по нескольким признакам:

1. По характеру ввода рабочего агента

— прямая (центральная) закачка’ предусматривает подачу рабочего агента в центральную колонну НКТ;

— обратная (кольцевая) закачка предусматривает подачу рабочего агента в кольцевое пространство (между НКТ 1 и обсадной эксплуатационной колонной 2)

2. По количеству колонн НКТ

— полуторарядный подъемник (лифт Саундерса).

Однорядный подъемник широко используется при эксплуатации скважин с нормальными условиями (в продукции отсутствуют механические примеси), при хорошем качестве рабочего агента и его подготовки (в газе отсутствуют корродирующие компоненты, механические примеси, низкое влагосодержание). В противном случае при прямой закачке возможна коррозия не только подъемника (который при необходимости может быть заменен на новый), но и обсадной колонны (замена которой невозможна).

Достоинствами однорядного подъемника являются:

· минимальная металлоемкость скважинного оборудования;

· меньшая стоимость оборудования;

· возможность более широкого варьирования диаметром колонны НКТ;

· возможность применения газлифтных клапанов.

Недостатки однорядного подъемника:

· высокое пусковое давление;

· уменьшается вынос из скважины песка из-за более низкой скорости восходящего потока между забоем и башмаком колонны НКТ;

из-за большего объема кольцевого пространства усиливаются пульсации.

Двухрядный подъемник (рис. 8.16) предназначен для эксплуатации скважин с определенными осложнениями (пескообразование), когда продукция представлена коррозионно-активными компонентами, а также в случае недостаточно высокого качества подготовки закачиваемого газа (повышенное влагосодержание газа и содержание в нем корродирующих компонентов). При такой конструкции в скважину спускают два ряда труб: внешний — большего диаметра и называемый воздушными трубами и внутренний — подъемник меньшего диаметра. При прямой закачке компримированный газ закачивается в кольцевое пространство между воздушными трубами и подъемником. Воздушные трубы, как правило, спускают до забоя, а подъемник—на глубину, соответствующую рабочему давлению газа.

Двухрядная схема при необходимости позволяет легко изменять погружение под динамический уровень, изменяя глубину спуска подъемника (внутреннего рада труб). Как правило, для такой схемы снижается пусковое давление. С другой стороны, такие системы существенно более металлоемки и дорогостоящи, увеличено время подземного ремонта, а также существенно ограничены возможности регулирования работы скважины изменением (увеличением) диаметра подъемника.

Источник

Добыча нефти и газа

нефть, газ, добыча нефти, бурение, переработка нефти

Газлифтный способ добычи нефти

3. Газлифтный способ добычи нефти. При газлифтном способе эксплуатации недостающая энергия подается с поверхности в виде энергии сжатого газа по специальному каналу.

Газлифт подразделяется на два типа: компрессорный и бескомпрессорный. При компрессорном газлифте для сжатия попутного газа применяются компрессоры, а при бескомпрессорном газлифте используется газ газового месторождения, находящийся под давлением, или из других источников.

Газлифт относительно других механизированных способов эксплуатации скважин имеет ряд преимуществ:

возможность отбора значительных объемов жидкости с больших глубин на всех этапах разработки месторождения при высоких технико-экономических показателях;

простота скважинного оборудования и удобство его обслуживания;

эффективная эксплуатация скважин с большими искривлениями ствола;

эксплуатация скважин в высокотемпературных пластах и с большим газовым фактором без осложнений;

возможность осуществления всего комплекса исследовательских работ по контролю за работой скважины и разработкой месторождения;

полная автоматизация и телемеханизация процессов добычи нефти;

большие межремонтные периоды работы скважин на фоне высокой надежности оборудования и всей системы в целом;

возможность одновременно-раздельной эксплуатации двух пластов и более при надежном контроле за процессом;

простота борьбы с отложением парафина, солей и коррозионными процессами;

простота работ по подземному текущему ремонту скважины, восстановлению работоспособности подземного оборудования для подъема продукции скважины.

Недостатками газлифта по традиции считаются высокие начальные капитальные вложения, фондоемкость и металлоемкость. Эти показатели, во многом зависящие от принятой схемы обустройства промысла, ненамного превышают показатели при насосной добыче [2, 9-14 и др.].

Опыт широкомасштабного применения газлифта на месторождениях Западной Сибири показывает, что если коэффициент эксплуатации по фонтанным скважинам составлял 0,938-0,979 [2, 9-14], а по насосным 0,680-0,926, то по газлифтным — близок к значениям для фонтанных скважин. Достигнуто это в основном за счет использования соответствующего оборудования при выполнении внутрискважинных операций, что обеспечивает длительную работу высоко- и среднедебитных газлифтных скважин без текущего подземного ремонта.

В 1976 г. на Правдинском месторождении газлифтным способом эксплуатировалось 200 скважин при суточном расходе рабочего агента в 750 тыс. м 3 , добыче нефти 12,7 тыс. т/сут при средней обводненности продукции скважин 18 %, среднем удельном расходе газа 48 м 3 /т (42 м /м ). Межремонтный период газлифтных установок по всему фонду 1010 сут, коэффициент эксплуатации скважин 0,994. Межремонтный период газлифта в сопоставимых горно-геологических условиях

месторождений Западной Сибири оказался в 3 раза выше, чем установок ЭЦН. Отмечалось возрастание продолжительности работы газлифта без ремонта при стабильной работе компрессоров до 3—4 лет [2,9, Ю, 12, В, И и др.].

В период активного развития газлифтной добычи нефти в Западной Сибири была сделана оценка КПД установок ЭЦН и газлифта [10, 11, 12] по фонду установок ЭЦН Усть-Балыкского и газлифтных установок Правдинского месторождений. Если КПД установок ЭЦН в отрасли достигал 0,25-0,30, то для условий Усть-Балыкского месторождения он составлял 0,13. Это было обусловлено применением насосов и погружных электродвигателей завышенной мощности, лучше противостоящих воздействию вредных факторов; большими потерями энергии в кабеле из-за высокой температуры жидкости; наличием большого количества свободного газа на приеме насосов и др.

Коэффициент полезного действия газлифтных установок, рассчитанный с учетом собственного газового фактора, составил 0,51, а по безводным скважинам с высоким пластовым давлением и значительным коэффициентом продуктивности достигал 0,70 и более. Однако с увеличением обводненности продукции скважин КПД газлифта уменьшается. При обводненности выше 50 % газлифтные установки зачастую работают на пульсирующем режиме, удельный расход газа при этом возрастает в 3 раза и более, а КПД уменьшается до 0,20-0,25. В этих условиях стабилизация режима эксплуатации скважин и улучшение показателей газлифтной добычи нефти могут быть достигнуты путем применения специальных способов повышения эффективности работы газожидкостного подъемника (применение ПАВ, диспергаторов и др.). При этом важное значение имеет более тщательная оптимизация режима работы скважины.

Давление рабочего агента выбирается исходя из условия обеспечения минимума затрат на строительство и эксплуатацию системы при обеспечении заданных дебитов скважин и достигает в современных системах 10-11 МПа, а в отдельных случаях 15 МПа.

Наибольшее число элементов в системе газлифта и более сложное оборудование используются в случае компрессорного газлифта. Современный газлифтный комплекс представляет собой замкнутую герметичную систему высокого давления (рис. 1.5).

Основными элементами этой схемы являются: скважины 1, компрессорные станции 3, газопроводы высокого давления, трубопроводы для сбора нефти и газа, сепараторы различного назначения 7, газораспределительная батарея 4, групповые замерные установки, системы очистки и осушки газа с регенерацией этиленгликоля 6, дожимные насосные станции, нефтесборный пункт,

Рис. 1.5. Схема замкнутого цикла газлифтного комплекса:

/ — газ высокого давления; // — газ низкого давления; /// — продукция скважин до

сепарации; IV — нефть; 1 — скважины; 2 — приводной агрегат; 3 — компрессорные

станции; 4 — газораспределительная батарея; 5 — замерный сепаратор; 6 -абсорбер; 7 —

групповой сепаратор

система управления и контроля за работой системы, система энергообеспечения и др.

В состав комплекса входит система АСУ ТП, которая включает выполнение следующих задач:

измерение и контроль рабочего давления на линиях подачи газа в скважины на магистральных коллекторах;

измерение и контроль перепада давления;

управление, оптимизация и стабилизация режима работы скважин;

расчет рабочего газа;

измерение суточного дебита скважины по нефти, воде и общему объему жидкости.

В результате решения задачи оптимального распределения компримируемого газа для каждой скважины назначают определенный режим закачки газа, который необходимо поддерживать до следующего изменения режима. Параметром для стабилизации принимается перепад давления на измерительной шайбе дифманометра, установленного на рабочей линии подачи газа в скважину.

Выбор типа газлифтной установки и оборудования, обеспечивающего наиболее активную эксплуатацию скважин, зависит от горно-геологических и технологических условий разработки эксплуатационных объектов, конструкции скважин и заданного режима их эксплуатации.

Строгой классификации газлифтных установок не существует, и они группируются на основе самых общих конструктивных и технологических особенностей.

В зависимости от количества рядов труб, спущенных в скважину, их взаимного расположения и направления движения рабочего агента и газожидкостной смеси имеются системы различных типов (рис. 1.6):

однорядный подъемник кольцевой и центральной систем (см. рис. 1.6, Г);

двухрядный подъемник кольцевой и центральной систем (см. рис. 1.6, Л);

полуторарядный лифт обычно кольцевой системы (см. рис. 1.6, III).

Перечисленные системы газлифтных подъемников имеют преимущества и недостатки. В связи с этим обоснование целесообразности их применения производится с учетом горно-геологических и технологических особенностей конкретного объекта разработки.

По степени связи трубного и кольцевого пространства с забоем скважины установки газлифта делятся на открытые, полузакрытые и закрытые.

Открытая установка (рис. 1.7, а) предполагает спуск в скважину НКТ без пакера, вследствие чего полость труб и затрубное пространство образуют сообщающиеся сосуды.

Эти наиболее дешевые и простые установки применяют в тех случаях, когда использование пакера нежелательно или невозможно.

Основной недостаток открытых установок заключается в том, что забой скважины постоянно связан с помощью труб с затрубным пространством, что вызывает колебания динамического уровня жидкости в затрубном пространстве и, следовательно, уменьшение дебита скважины и пульсирующую работу подъемника.

Полузакрытая установка (рис. 1.7, б) отличается от открытой наличием пакера, изолирующего затрубное пространство от забоя и полости НКТ, а также предотвращающего влияние затрубного давления на забойное давление и дебит скважины.

/ — однорядный лифт кольцевой (а) и центральной (б) систем; // — двухрядный лифт кольцевой (а) и центральной (б) систем;/// —

полуторарядный лифт кольцевой системы

Добываемая Закачивае-жидкостъ мый газ

Рис. 1.7. Схемы оборудования газлифтных установок:

а — открытая установка; б — полузакрытая установка; в — закрытая установка; г —

камерный газлифт; 1 — клапан-регулятор; 2 — газлифгные клапаны; 3 — пакер; 4 — обратный

клапан; 5 — разгрузочные газлифгные клапаны; 6 — камерный газлифгный клапан; 7 —

подвесной ниппель для камерной трубы; 8 — разгрузочное отверстие или клапан

Закрытая установка (рис. 1.7, в) дополнена по сравнению с

полузакрытой обратным клапаном, размещенным на башмаке НКТ под

пакером. Таким образом, продуктивный пласт полностью изолирован

от давления не только в затрубном пространстве, но и в трубах. Это имеет значение, если в процессе запуска скважины с помощью газлифтных клапанов в трубах могут действовать более высокие давления, чем при работе. Сюда относится и камерная газлифтная установка (рис. 1.7, г).

Оборудование газлифтных скважин состоит из наземной и подземной частей.

Наземное оборудование газлифтных скважин практически не отличается от оборудования для фонтанных. Арматура устанавливается на устье первых, аналогична фонтанной арматуре и имеет то же назначение — герметизация устья, подвеска подъемных труб и возможность осуществления различных операций по переключению направления закачиваемого газа, по промывке скважины и т.д.

Для газлифтных скважин нередко используют фонтанную арматуру, остающуюся после прекращения фонтанирования. Часто применяют специальную упрощенную и более легкую арматуру. При интенсивном отложении парафина арматуру устья дополнительно оборудуют лубрикатором, через который в НКТ на проволоке спускают скребок для механического удаления парафина с внутренних стенок труб.

Кроме того, скважина оборудуется устьевым клапаном-отсекателем для перекрытия скважины при достижении ею производительности заданного предела.

На рис. 1.8 приведена схема наземного оборудования газлифтной скважины. На этой схеме кроме стационарного показано дополнительное оборудование для проведения подземных текущих ремонтов с помощью канатного инструмента без остановки скважины.

Подземное оборудование (рис. 1.9) включает в себя НКТ 4, скважинные камеры 1 с газлифтными клапанами (пусковые 2 и рабочие 3), верхний 5 и нижний 7 ниппели, гидравлический пакер 6, башмачную воронку 8. Может быть установлен глубинный предохранительный клапан-отсекатель на глубине 100-150 м, срабатывающий от перепада давления при достижении предельной производительности.

Наибольшее распространение получили скважинные камеры, представляющие собой сварные конструкции, состоящие из специальной рубашки из овальных труб и двух наконечников с резьбой НКТ. В рубашке камеры предусмотрен карман для установки клапанов и пробок с помощью набора инструментов канатной техники через устье скважины и устьевое герметизированное оборудование (см. рис. 1.7).

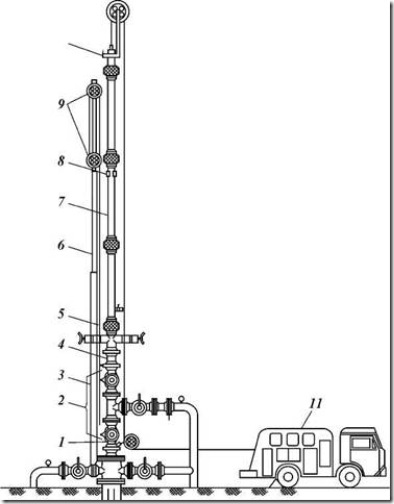

Рис. 1.8. Наземное оборудование газлифтной скважины:

1 — ролик с датчиком веса; 2 — стяжной ключ; 3 — цепь крепления мачты; 4 —переводник; 5 — превентор; 6 — телескопическая мачта; 7 — трехсекционный лубрикатор для подземного ремонта; 8 -зажим; 9 -полиспаст; 10- лубрикатор;77 –приводной агрегат

Современная технология эксплуатации газлифтных скважин неразрывно связана с широким использованием глубинных клапанов специальной конструкции, с помощью которых устанавли

Рис. 1.9. Подземное оборудование газлифтной скважины

вается или прекращается связь между трубами и межтрубным пространством, а также регулируется поступление газа в НКТ. Газлифтные клапаны являются эффективным средством снижения так называемого пускового давления при пуске скважины в работу.

Пусковое давление газлифтной скважины зависит от погружения башмака подъемных труб под статический уровень жидкости, от соотношения диаметров обсадной колонны и подъемных труб, а также от системы работы лифта. Пусковое давление всегда больше рабочего. Наличие газлифтных клапанов позволяет пуск скважины в работу под рабочим давлением.

Характерное изменение рабочих параметров газлифтной скважины в момент пуска скважины в работу в функции времени показано на рис. 1.10, из которого видно, что вначале давление в газовом пространстве растет, а затем после прорыва газа через башмак подъемных труб и выноса части жидкости скважина переходит на установившийся режим работы с соответствующим отбору динамическим уровнем, а следовательно, и соответствующим этому уровню рабочим давлением.

Принципы выбора режима работы газлифта. Выбор оборудования и режима работы газлифтной скважины производится на основе использования кривых распределения давления при движении газожидкостной смеси в подъемнике или эмпирических зависимостей А.П. Крылова с соавторами. Важнейшими величинами, подлежащими обоснованию, являются удельный расход нагнетаемого газа и давление нагнетания. При этом задача по оптимизации условий работы скважины может быть поставлена по-разному. Например, ограничений на рабочее давление газа не накладывается; рабочее давление газа ограничено; неограничен удельный расход газа;

Источник