- Способы промывки нефтяной скважины

- Что такое промывка нефтяной скважины

- Прямой и обратный способы промывки нефтяной скважины

- Комбинированный способ промывки скважины

- Промывка нефтяной скважины: видеоинструктаж

- Очистка забоя

- Лекция 3. Очистка забоя скважины от продуктов разрушения и их транспортировки на поверхность

Способы промывки нефтяной скважины

Впервые промывка нефтяных скважин при бурении была осуществлена более 100 лет назад, при разработке нефтяного месторождения близ города Грозный. В качестве промывочной жидкости в то время использовали обыкновенную воду. В настоящее время эта технологическая операция является одной из основных при роторном способе бурения.

Что такое промывка нефтяной скважины

Основной задачей циркуляции промывочной жидкости в процессе бурения является удаление остатков разбуренных пород, во избежание дополнительного износа породоразрушающего оборудования. Эффективность очистки забоя зависит как от скорости прохождения промывочного раствора, так и от его рабочих характеристик. Именно поэтому промывочная жидкость подготавливается по установленным рецептурам и при приготовлении обязательно учитываются как геологические (тип породы, пластовое давление, температура пластов, наличие пластовых вод и т.п.), так и технологические факторы нефтяной скважины (глубина, диаметр).

Попутно при промывке нефтяной скважины осуществляется

- передача гидравлической энергии от насоса на турбо- или электробур, долото, винтовой забойный двигатель;

- охлаждение, смазка и антикоррозийная защита долота, при прохождении промывочной жидкости через отверстия бура. Окислительное разрушение металлических частей оборудования происходит вследствие воздействия на него кислорода, растворенного в промывочном растворе, сероводорода и солей горных пород. Антикоррозийный свойства рабочему буровому раствору придаются добавлением в него ингибиторов.

- промывка нефтяных скважин при бурении позволяет снизить размер абразивного износа в процессе бурения, при своевременном и правильном очищении буровой жидкости от твердых частиц шлама;

- облегчение процесса бурения, за счет кинетической энергии жидкости при выходе из бурового долота и снижение коэффициента трения. Особенно действенно это проявляется при работе на рыхлых грунтах;

- создание давления на скважинный ствол для предупреждения ГНВП (газонефтеводопроявлений) и обрушивания стенок скважины при проведении работ в неустойчивых породах;

- во время остановки насосов (в аварийной ситуации) временное поддержание взвешенного состояния шламовых частиц. Для этого буровому раствору путем добавок придаются тиксотропные свойства, позволяющие трансформироваться из золя в гель;

- предупреждение технологических сложностей в процессе бурения, в том числе дифференциального прихвата буровой колонны;

- укрепление стволового канала нефтяной скважины во время работы на слабых и трещиноватых породах, путем создания усиленной глиняной корки;

- сохранение продуктивности пласта в прискважинной зоне.

Прямой и обратный способы промывки нефтяной скважины

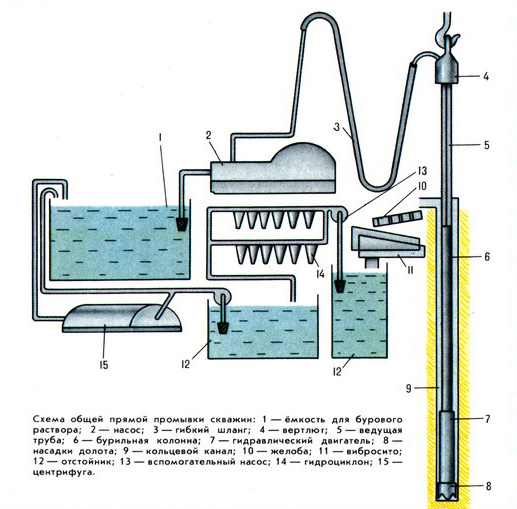

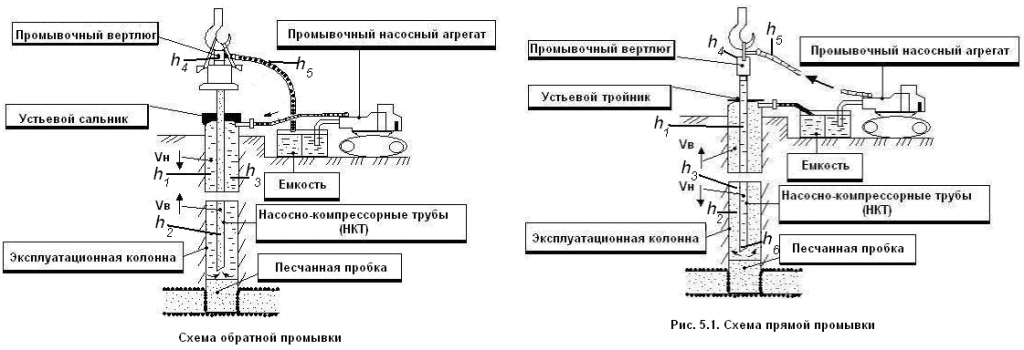

Существуют прямой, обратный и комбинированный способы промывки нефтяной скважины при бурении. Способ прямой циркуляции предусматривает спуск в скважину насосно-компрессорных труб. Буровой насос высокого давления нагнетает раствор, который проходит по ведущей колонне. Поток жидкости для промывки захватывает частицы шлама и выносит их на поверхность, двигаясь в обратном направлении по кольцевому каналу между стенкой скважины и бурильной установкой. Отработанный раствор многоступенчато очищается, для чего последовательно направляется на:

- предварительную механическую грубую очистки (блок вибросит);

- систему гидроциклонов, где под воздействием центробежной силы твердые шламовые частицы отделяются от бурового раствора. Очистка гидроциклона производится через нижний клапан, соединяющийся со шламовым амбаром ;

- пескоотделители. На этом оборудовании рабочий раствор полностью очищается от частиц ила и песка и может быть вновь использован для промывки нефтяной скважины при бурении.

Достоинством прямого метода промывки является увеличение скорости прохождения скважины . Этот эффект достигается благодаря расклинивающему воздействию потока рабочей жидкости, благодаря чему снижается механическая прочность горных пород. Кроме того, при бурении в слабых грунтах, можно подобрать специальный состав жидкости для промывки, который будет обеспечивать закрепление стенок нефтяной скважины.

Недостатком метода является появление песчаных пробок в процессе бурения из-за теплового воздействия на залежи. В результате перед наращиванием труб тратится дополнительное время на промывку нефтяной скважины «до чистых вод». Немаловажно и то, что способ прямой циркуляции требует большого количества рабочей жидкости, особенно при бурении долотом максимального диаметра.

В целом, благодаря технологической простоте и эффективности, прямой способ промывки нефтяной скважины получил наибольшее распространение в бурении.

Способ обратной промывки используется в случае аварийных ситуаций, при малой мощности бурового оборудования, а также при увеличенном диаметре шахты. Этот метод предусматривает спуск буровой жидкости в шахту по межкольцевому пространству забоя, вдоль стволовых стенок и ее дальнейшую подачу в отверстия долота. Подъем рабочей жидкости происходит по внутреннему каналу буровых труб. По технологии в устье шахты герметично устанавливают промывочную головку с сальником. При обратной промывке нефтяной скважины достигается более интенсивный вынос крупных частиц шлама, а также появляется возможность поднятия керна без остановки процесса бурения.

Среди основных пороков обратного метода промывки нефтяной скважины при бурении следует, прежде всего, отметить разрушение стенок при работе на мягких породах и частые аварийные ситуации из-за разрыва горизонтальных пластов. Кроме того, керн при воздействии на его торцевую часть потоков промывочной жидкости, частично разрушается во время его подъема на поверхность, из-за чего объем его добычи сокращается.

Комбинированный способ промывки скважины

Комбинированный способ промывки возможно использовать только при наличии специального оборудования с эрлифтом и тремя каналами, по которым отдельно происходит

- подача раствора для промывки нефтяной скважины в процессе бурения;

- поднятие пульпы;

- подача сжатого воздуха для работы эрлифта.

При этом поступление промывочной жидкости до колонковой трубы происходит аналогично прямому способу, а ниже нее — обратному. При осуществлении совмещенной промывки обратным каналом может служить опережающая скважина минимального диаметра, в забое которой оседают более крупные частицы. Основная же часть шлама выносится на поверхность эрлифтом. Комбинированная циркуляция позволяет досконально произвести очистку забоя от шламовых остатков и получить максимально возможный выход керна высокого качества. Однако этот способ достаточно сложен технологически, из-за чего используется достаточно редко.

Отдельно следует рассмотреть способ призабойной циркуляции бурового раствора. Его применяют в случае проведения бурения с осложнением в виде сильнопоглощающих пластов. Осуществляют призабойную (местную) промывку нефтяной скважины, используя погружные насосы или плунжерный пульсатор. Шлам в этих случаях собирается в шламоуловителях, которые могут размещаться как внутри буровой колонны, так и на поверхности.

Промывка нефтяной скважины: видеоинструктаж

Источник

Очистка забоя

Очистка забоя от продуктов разрушения горных пород является одним из важнейших элементов технологии сооружения скважины. Наибольшее распространение имеет промывка скважины различными видами промывочных жидкостей (вода, глинистые растворы на водной и углеводородной основе, аэрированные жидкости и пены, утяжеленные растворы и т. д.).

Назначение промывки – удаление продуктов разрушения с забоя скважины на поверхность, охлаждение породоразрушающего инструмента, закрепление неустойчивых интервалов ствола скважины, исключение выбросов нефти и газа, предотвращение гидроразрыва вскрываемых пластов.

Промывка скважины осуществляется с помощью циркуляционной системы буровой установки. В ее состав входит наземная и скважинная части. Последняя представляет собственно скважину и опущенный в нее технологический инструмент (бурильная колонна с соединениями, УБТ, забойный двигатель и породоразрушающий инструмент). В состав наземной части циркуляционной системы входят буровой насос с обвязкой, приемный зумпф, отстойник и система очистки раствора (гидроциклоны, вибросита, желоба). Обвязка бурового насоса включает стояк, нагнетательный буровой рукав, вертлюг и ведущую трубу.

Гидравлический расчет циркуляционной системы заключается в решении следующих задач:

— определение необходимого расхода промывочной жидкости, обеспечивающего очистку скважины от продуктов разрушения при заданных конструкции скважины и применяемом технологическом инструменте;

— определение плотности бурового раствора, исключающего выброс флюидов из скважины и гидроразрыв слабых пластов;

— определение потерь давления в обвязке бурового насоса;

— определение потерь давления при течении бурового раствора внутри бурильной колонны (в бурильных и утяжеленных бурильных трубах);

— определение потерь давления при течении бурового раствора в затрубном пространстве (между стенками скважины и бурильной колонной);

— определение потерь давления на местных сопротивлениях (наличие замков) при течении промывочной жидкости внутри бурильной колонны и затрубном пространстве;

— расчет потерь давления в промывочных каналах долота и выбор гидромониторных насадок.

В работе даны методические указания по решению вышеперечисленных задач, приведены исходные данные для их решения и соответствующие примеры.

Следует отметить, что в качестве исходных данных в задачах рассматриваются бингамовские жидкости. Их отличительной особенностью является наличие внутренний структуры, обладающей известной прочностью, и вязкости. Именно к этому типу промывочных жидкостей относятся большинство глинистых и тампонажных растворов, получивших широкое распространение в практике сооружения скважин.

Источник

Лекция 3. Очистка забоя скважины от продуктов разрушения и их транспортировки на поверхность

Следующая основная рабочая операция при бурении скважин это очистка забоя скважины от продуктов разрешения (шлама0 и их транспортировки на поверхность.

Если не очищать забой скважины от продуктов разрушения, то скалившийся шлам будет препятствовать дальнейшей углубке, а чрезмерное скопление шлама может привести к прихвату бурового снаряда с вытекающими отсюда последствиями, т.е. к авариям.

В настоящее время очистка забоя скважины от шлама и его транспортировка осуществляется различными способами, основными из которых являются гидравлический, пневматический, механический и комбинированный способы.

При гидравлическом способе (промывке скважин) в качестве промывочных жидкостей при бурении применяются: техническая вода и специальные растворы (глинистые или безглинистые, солевые, аэрированные и эмульсии), а также естественные растворы, образующиеся в процессе бурения скважин.

При вращательном бурении скважин на воду в породах слабоустойчивых чаще всего используют глинистые растворы, применение которых обеспечивает:

— закрепление пород в стенках скважин за счет их глинизации и создания повышенного гидростатического давления;

— временную изоляцию водоносных пластов;

— удержание частиц выбуренных пород во взвешенном состоянии при прекращении циркуляции жидкости;

— уменьшение потерь жидкости при пересечении водопоглощающих горизонтов;

— улучшение условий очистки забоя и транспортировки продуктов разрушения на дневную поверхность.

Аэрированные жидкости применяются при необходимости для снижения гидростатического давления столба жидкости в скважине и проникновения её в пласты. При этом снижаются потери жидкости и уменьшается засорение водоносных пластов.

В практике бурения скважин используются три основные схемы промывки: прямая, обратная и комбинированная.

Система прямой промывки скважин характеризуется простотой (рисунок 5,а), но имеет ряд недостатков. К их числу можно отнести повышенный расход жидкости, особенно при бурении скважин большого диаметра, в связи с необходимостью получать достаточно большую скорость восходящего потока, обеспечивающего вынос продуктов разрушения на поверхность и увеличение возможности возникновения аварий за счет обвалов стенок скважин, сложенных неустойчивыми породами, и прихватов бурового снаряда шламом, оседающим на забой в момент прекращения циркуляции жидкости.

Обратная схема (рисунок 5,б) может осуществляться путем нагнетания жидкости или отсасывания её с помощью насосов (поршневых, центробежных, вакуумных, водоструйных или эрлифтов). При обратной промывке циркуляция жидкости может быть полной или неполной, местной или внутрискважинной – со сбором шлама в специальные призабойные шламоулавливающие устройства. Схема обратной промывки характеризуется целым рядом преимуществ, основными из которых являются:

— возможность получать большие скорости восходящего потока при небольшом расходе промывочной жидкости и меньшей потере напора;

— улучшение условий формирования керна и возможность его транспортировки на поверхность без подъема бурового снаряда;

— уменьшение потерь промывочной жидкости, в особенности при работе с двойной колонной бурильных труб и т.д.

|

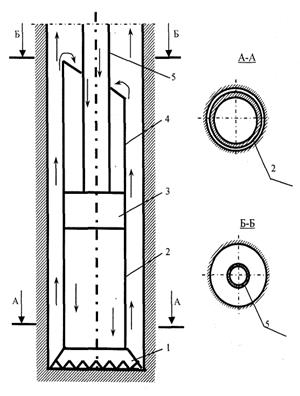

Схема комбинированной циркуляции (рисунок 5,в) чаще всего используется для повышения выхода керна за счет предотвращения размыва керна прямым потоком.

а) прямая б) обратная в) комбинированная

Рисунок 5. Схемы промывки скважин

При пневматическом способе очистки в качестве очистного агента вместо жидкости используется газ или воздух. Газ используется при бурении скважин на нефть или газ, так как использование воздуха может привести к воспламенению нефти или газа. В данном случае могут быть использованы отработанные газы двигателей внутреннего сгорания. Самое широкое распространение получила продувка скважин воздухом.

Использование воздуха в качестве очистного агента имеет ряд преимуществ по сравнению с промывкой скважин, к которым относятся:

— нет необходимости в приготовлении бурового раствора;

— отсутствие специальной очистной системы и оборудования для очистки промывочной жидкости;

— возможность бурения в безводных районах;

— повышенная механическая скорость бурения;

— улучшение санитарно-гигиенических условий работы буровой бригады, особенно в зимний период;

-возможность бурения скважин в районах вечной мерзлоты и т.п.

Тем не менее, существует ряд недостатков, которые сдерживают более широкое его применение. Основным недостатком является то, что при притонах в скважину воды появляются осложнения, которые могут впоследствии привести к тяжелым авариям. Так, например при малых водопритоках смачивание частиц выбуренной породы, размеры которых колеблются от размера пыли до нескольких миллиметров, что приводит к образованию тестообразной массы, наматыванию сальников и затяжке бурового снаряда.

При средних и обильных водопротоках резко снижается глубина бурения и глубина бурения зависит от рабочего давления компрессора. Так, например, если компрессор имеет рабочие давление 0,7 МПа, то с учетом гидравлических сопротивлений глубина бурения составит не более 70 метров.

Механический способ очистки забоя получил распространение при ударном и шнековом способах бурения скважин.

Сущность шнекового способа очистки и транспортировки продуктов разрушения заключается в том, что при помощи шнекового транспортера, представляющего собой полую трубу с приваренной на нее спиральной лентой (ребордой), за чет сил трения между стенками скважины и выбуренной горной породой, находящейся на реборде, происходит ее движение к поверхности.

При ударном способе после разрушения пород буровой снаряд извлекается на поверхность и в скважину опускается специальный инструмент, предназначенный для очистки и транспортировки шлама на поверхность. Такой инструмент называется желонкой.

Желонка многократно при поднимается и сбрасывается над забоем и продукты разрушения, находящиеся во взвешенном состоянии, для чего в скважину доливается вода, наполняют желонку и затем ее извлекают на поверхность. Конструкции желонок разнообразны и их конструкции будут рассмотрены позже.

Сущность комбинированной способа очитки заключается, как правило, в комбинации гидравлического или пневматического способов с механическим. Этот способ применяется для более лучшей очистки скважины, особенно при бурении скважин увеличенного диаметра или при бурении скважин колонковым способом.

На рис.6 представлена схема комбинированного способа очистки скважин.

Рис 6. Схема комбинированного способа очистки скважин 1-породоразрушающий инструмент, 2-колонковая труба, 3-переходник, 4- шламовая труба, 5-бурильные трубы. Рис 6. Схема комбинированного способа очистки скважин 1-породоразрушающий инструмент, 2-колонковая труба, 3-переходник, 4- шламовая труба, 5-бурильные трубы. | В состав бурового снаряда, стоящего из породоразрушающего инструмента -1, колонковой трубы -2, переходника -3 и бурильных труб-5, включают шламовую трубы-4, который и является шламосборником. Находящий поток по колонне бурильных труб через переходник и колонковую трубу поступает к забою, омывает его и восходящий поток вместе с частицами выбуренной породы поднимается по кольцевому зазору между стенками скважины и колонковой трубой (сечение А-А). В связи с тем, что в этом сечении зазор мал, скорость восходящего потока будет большим, и он обладает высокой несущей способностью, что обеспечивает вынос всех частиц. В сечение Б-Б происходит увеличение площади сечения, по которому поднимается промывочная жидкость и, естественно снижается скорость восходящего потока, что приводит к снижению несущей способности потока. При отсутствии шламовой трубе на этом участке происходит накопление шлама из |

более крупных частиц, образуя при этом так называемые шламовые пробки, в последствии приводящие и затяжке бурового снаряда и к авариям. Для устранения этого в компоновку бурового снаряда включает шламовые трубы, изготовленного из колонковой трубы того же диаметра, что и колонковая. Зависшие частицы шлама оседают во внутрь колонковой трубы и по окончании рейса извлекается на поверхность. В этом случае получается комбинация гидравлического или пневматического способов очистки и транспортировки продуктов разрушения с механическим (шламовая трубы).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник