Оснастка для очистки сварочной проволоки

Состояние поверхности сварочной проволоки во многом влияет на качество сварного соединения. Если проволока покрыта пылью, грязью, маслом или ржавчиной, то шов получается пористым и с различными включениями, процесс сварки проходит нестабильно, наблюдается большое разбрызгивание металла. Кроме того, засоряется канал шланга и быстро изнашиваются наконечники.

Приспособление и станок для очистки сварочной проволоки разработаны и внедрены новаторами треста «Союзпромбуммонтаж».

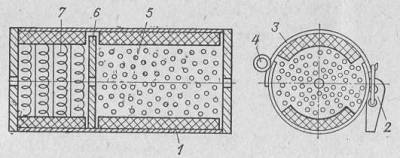

Приспособление для очистки сварочной проволоки (рис. 54) выполнено в виде цилиндрической камеры, образованной корпусом 1 и крышкой 3, соединенными между собой петлей 4. После закрывания крышка фиксируется защелкой 2. Внутри камера разделена на два отсека диском 6. Одна часть камеры заполняется кусками абразива 5, а другая — войлоком 7. В диске и в торцевых стенках имеются отверстия, через которые пропускается сварочный провод. Своим левым торцом приспособление крепится к подающему механизму сварочного автомата или полуавтомата.

Рис. 54. Приспособление для очистки сварочной проволоки.

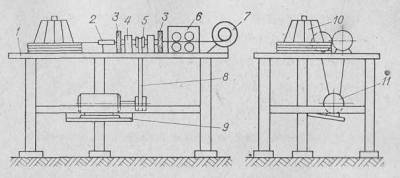

Рис. 55. Схема станка для очистки сварочной проволоки.

Заправленная в приспособление проволока вначале проходит камеру с абразивом, где очищается от ржавчины и окалины, а затем камеру с войлоком, где происходит окончательное удаление грязи, масла и т. д. При-способление позволяет очищать проволоку диаметром 1—4 мм. Простое по конструкции, оно может быть изготовлено и использовано на любом предприятии, при меняющем полуавтоматическую сварку в среде углекислого газа.

Станок для очистки сварочной проволоки схематически показан на рис. 55.

На верхней плите сварного корпуса 1 станка закреплена ось, на которой установлена катушка 10. На противоположном конце плиты расположен узел намотки с вращающейся кассетой 7. В средней части на опорах 4 установлены два вала, на которых с обоих концов закреплены щетки 3, а в средней части — шкивы 5. Шкивы связаны общим ремнем 8 со шкивом электродвигателя 11, смонтированного внутри корпуса на поворотной площадке 9.

Конец бухты сварочной проволоки, надетой на катушку, пропускается через направляющую втулку 2, две пары щеток, тянущий механизм 6 и наматывается на кассету 7. После этого включается электродвигатель, который приводит в движение тянущий механизм и щетки. Проходя через щетки, проволока очищается от грязи, ржавчины, окалины, масел и т. д. Перемещаясь, она заставляет вращаться кассету и наматывается на нее.

Чтобы компенсировать износ щеток в процессе работы, одна щетка из каждой пары имеет возможность поперечного перемещения. В качестве тянущего механизма использован подающий механизм от сварочного автомата ТС-17.

Диаметр очищаемой проволоки, мм . 1—5

Диаметр щеток, мм . 165

Частота вращения двигателя, об/мин. . 1400

Мощность электродвигателя, кВт . 1

Габаритные размеры станка, мм . . . 130x700x800

Источник

Способ очистки поверхности стальной проволоки

Владельцы патента RU 2276203:

Изобретение относится к металлургическому производству, в частности к области обработки проволоки и изготовления изделий из нее, а также к способам очистки поверхности стальной проволоки, например, перед нанесением металлических покрытий. Способ включает нагрев проволоки в расплаве и ее охлаждение, при этом операцию охлаждения проволоки проводят в щелочном растворе при температуре проволоки на входе в щелочной раствор выше температуры кипения этого раствора. Технический результат: расширение технических возможностей, удешевление очистки поверхности проволоки, улучшение условий труда при удалении с поверхности стальной проволоки загрязнений в виде остатков волочильной смазки и окислов железа. 7 з.п. ф-лы, 2 табл.

Изобретение относится к металлургическому производству, в частности к области обработки проволоки и изготовления изделий из нее, а точнее к способам очистки поверхности стальной проволоки, например, перед нанесением металлических покрытий.

Известны способы очистки поверхности проволоки, например, перед нанесением металлических покрытий, использующие методы обезжиривания и травления в растворах. Для повышения скорости процесса широко используются электрохимические методы [1]. Катодное восстановление водорода и (или) анодное растворение металла, а также выделение кислорода способствуют механическому отрыву загрязнений с поверхности заготовки.

Недостатки технологии — наводораживание проволоки, повышенные потери металла вследствие электрохимического растворения и дополнительного расхода электроэнергии на проведение процесса. Катодное травление в кислоте сопровождается захватом ее мелких капель выделяющимся водородом и, как следствие, загрязнением воздуха.

В качестве прототипа выбран способ очистки поверхности, включающий обезжиривание в расплаве свинца или щелочи с последующим охлаждением и промывкой в водной ванне [2].

Недостатки прототипа в том, что расплав свинца с точки зрения обезжиривания неэффективен, поэтому исходную заготовку протягивают мокрым волочением. Это ограничивает технические возможности, так как мокрое волочение приемлемо только для проволоки больших диаметров. В варианте расплава щелочи — низкая экономичность очистки вследствие выноса и испарения расплава с ухудшением условий труда.

После нагрева стальная поверхность легко окисляется, что усложняет дальнейшую подготовку проволоки к нанесению покрытия.

Задача, решаемая изобретением, состоит в расширении технических возможностей и удешевление очистки поверхности проволоки, улучшении условий труда.

Технический результат, получаемый при использовании изобретения, заключается в удалении с поверхности стальной проволоки загрязнений в виде остатков волочильной смазки и окислов железа.

Решение поставленной задачи достигается тем, что способ очистки поверхности стальной проволоки, включает ее нагрев в расплаве и охлаждение, причем операцию охлаждения проволоки производят в щелочном растворе при температуре проволоки на входе в щелочной раствор выше температуры кипения этого раствора.

Нагрев проволоки осуществляется в ванне с расплавом свинца, и/или щелочи, и/или солей. Температуру расплава поддерживают в интервале 300-650°С. Концентрация щелочи в растворе для охлаждения и очистки проволоки составляет от 30 до 600 г/дм 3 при температуре раствора 20-90°С.

Скорость движения проволоки при обработке составляет от 30 до 500 м/мин. Проволоку после щелочного раствора могут подвергать промывке и травлению. Травление проводят химическим способом в кислой среде или электрохимическим способом в кислом или нейтральном растворе.

Отличие заявленного решения от прототипа в том, что нагрев проволоки осуществляют в ванне с расплавом свинца, и/или щелочи, и/или солей.

Температура расплава составляет 300-650°С. Концентрация щелочи в растворе для охлаждения и очистки проволоки составляет от 30 до 600 г/дм 3 . Температура щелочного раствора 20-90°С.

Скорость движения проволоки от 30 до 500 м/мин. Проволоку после щелочного раствора могут подвергать промывке и травлению химическим способом в кислой среде или электрохимическим способом в кислом или нейтральном растворе.

При обработке горячей стальной проволоки в щелочном растворе с ее с поверхности кроме остатков волочильной смазки удаляются и окислы железа.

Закись железа растворима в горячем щелочном растворе, однако окислы, содержащие трехвалентное железо, реагируют лишь при высокой температуре, например, в момент погружения горячей проволоки в щелочной раствор.

Процесс щелочной очистки сопровождается накоплением в рабочем растворе гидроксидов железа. Как следует из уравнения реакции, щелочь в процессе очистки участвует в образовании лишь промежуточных продуктов реакции, и расходуется только на вынос в промывки.

Сравнение с технологией, предусматривающей охлаждение проволоки водой после нагрева, проводилось при подготовке поверхности к нанесению бронзового покрытия. Последовательность технологических операций:

1) Расплав свинца или щелочи или солей Т=440°С;

2) Раствор щелочной очистки (концентрация NaOH=160 г/дм 3 , T=60°C) температура проволоки на входе в раствор составляет около 400°С при температуре кипения раствора около 170°С, расстояние от свинцовой ванны 3 м, в контрольном варианте — вместо щелочного раствора — промывка водой

3) Промывка водой

4) Химическое сернокислое травление (длина ванны 1,4 м, концентрация Н2SO4=350 г/дм 3 , Т=40°С);

5) Промывка водой PW;

6) Бронзирование (химическое осаждение покрытия);

Для сравнения щелочная очистка с предварительным охлаждением проволоки водой после ванны с расплавом. Скорость проволоки 120 м/мин. Внешний вид бронзового покрытия, получаемого химическим осаждением меди и олова из раствора солей, зависит от качества предварительной очистки поверхности заготовки.

Сравнение эффективности очистки проволоки при разной последовательности технологических операций приведено в таблице 1.

| Таблица 1 Эффективности очистки при разных способах охлаждения проволоки после нагрева в расплаве | ||

| Последовательность операций между ванной с расплавом и сернокислым травлением | Цвет стальной проволоки после ванны щелочной очистки | Внешний вид бронзового покрытия |

| Щелочной раствор, промывка | Светлый металлический | Светлое |

| Ванна охлаждения водой, щелочной раствор — промывка | Темно-коричневый | Темное с пятнами |

| Ванна охлаждения водой | Темно-коричневый | Темное с пятнами |

Следовательно, эффективность щелочной очистки существенно возрастает при высокой температуре входящей в ванну проволоки. Замена раствора щелочной очистки охлаждением проволоки водой ухудшает качество очистки проволоки.

Скорость очистки поверхности горячей проволоки максимальна на ее входе в щелочной раствор, и быстро снижается в процессе охлаждения. Так как эффективность зависит, главным образом, от температуры ее поверхности на входе в раствор и, в меньшей степени от продолжительности обработки (длины погружения), предлагаемый способ позволяет изменять скорость проволоки в широких пределах без ухудшения качества очистки поверхности.

При недостаточной эффективности щелочной очистки на поверхности проволоки в виде шлама остается разрыхленная окалина, включающая труднорастворимые в кислоте Fe2O3 и Fe3O4. Следовательно, технологические режимы (температура проволоки на входе в щелочной раствор, концентрация щелочи и другие параметры), должны обеспечивать удаление окислов с минимальным количеством шлама на заготовке после ванны щелочной очистки.

Показатели качества очистки при разных технологических режимах щелочной очистке без предварительного охлаждения горячей проволоки представлены в таблице 2.

| Таблица 2 Влияние технологических режимов обработки на качество щелочной очистки. | ||||

| Технологические параметры | Показатели качества очистки поверхности заготовки | |||

| Концентрация раствора NaOH, г/дм 3 | Температура расплава,°С | Цвет проволоки после ванны щелочной очистки | Шлам на поверхности проволоки после ванны щелочной очистки | Внешний вид бронзового покрытия проволоки |

| 100 | 430-440 | Светлый металлический | Серо-коричневы | Светлое, неравномерное |

| 160 | Светлый металлический | Серый | Светлое | |

| 220 | Светлый металлический | Серый | Светлое | |

| 220 | 570-580 | Коричневый | Черный | Темное с пятнами |

Увеличение концентрации NaOH со 100 до 160-220 г/дм 3 улучшает качество щелочной очистки проволоки. С повышением температуры расплава до 570-580°С последующая щелочная очистка не может удалить возросшее количество окислов железа с поверхности проволоки.

Примером использования технологии является подготовка поверхности холоднотянутой заготовки к нанесению бронзового покрытия при изготовлении проволоки для бортовых колец шин.

Ряд промышленных агрегатов по производству бронзированной проволоки для бортовых колец шин включает в себя следующие основные технологические операции подготовки поверхности проволоки к нанесению покрытия:

— расплав свинца или щелочи или солей;

— охлаждение проволоки водой;

— ванна электрохимического щелочного обезжиривания;

— ванна химического кислотного травления или электрохимического травления в кислом или нейтральном растворе;

— бронзирование (нанесение покрытия).

При замене охлаждения проволоки водой после термического отпуска химической щелочной очисткой отпадает необходимость в электрохимическом обезжиривании. Последовательность технологических операций:

— расплав свинца или щелочи или солей;

— химическая щелочная очистка с охлаждением проволоки;

— ванна химического кислотного травления или электрохимического травления в кислом или нейтральном растворе;

— бронзирование (нанесение покрытия).

В предлагаемой технологии снижается нагрузка на ванны травления, так как окислы железа, образующиеся после обработки проволоки в расплаве, удаляются в процессе ее охлаждения в растворе щелочной очистки.

Снижение нагрузки на ванны травления увеличивает продолжительность работы травильного раствора, снижает затраты на его регенерацию, улучшает условия труда травильщиков. В варианте с электрохимическим травлением — уменьшение токовых нагрузок, для химического — сокращение продолжительности травления. Щелочной раствор нагревается в процессе работы за счет тепла проволоки, следовательно, для его охлаждения необходимы теплообменники.

Оптимальные технологические параметры щелочной очистки при производстве бортовой бронзированной проволоки:

1. Температура расплава 400-500°С. При большей температуре значительно возрастает количество окислов на проволоке и, как следствие, снижается качество щелочной очистки.

2. Концентрация NaOH 120-300 г/дм 3 .

3. Скорости обработки проволоки от 40 до 200 м/мин и более при длине погружения проволоки в щелочной раствор 0,7-2 м.

4. Для повышения эффективности очистки расстояние между выходом проволоки из расплава до входа в раствор щелочи должно быть минимальным, зависимости от скорости проволоки составлять 0,5-7 м.

Технико-экономическая эффективность изобретения:

— расширение технических возможностей очистки, например, возможность очистки стальной проволоки большего диаметра после сухого волочения;

— удешевление технологии очистки проволоки перед нанесением покрытия;

— очистка поверхности проволоки от окислов железа;

— улучшение условий труда.

1. Оборудование для очистки проволоки. Инф. руководителю // Реферативный журнал Металлургия, №1, 2003.

2. Красильников Л.А. Цинкование, лужение и латунирование стальной проволоки — М.: Металлургия, 1967, 214 с., стр.96-97 (прототип).

1. Способ очистки поверхности стальной проволоки, включающий ее нагрев в расплаве и охлаждение, отличающийся тем, что операцию охлаждения проволоки производят в щелочном растворе при температуре проволоки на входе в щелочной раствор выше температуры кипения этого раствора.

2. Способ по п.1, отличающийся тем, что нагрев проволоки осуществляют в ванне с расплавом свинца, и/или щелочи, и/или солей.

3. Способ по одному из п.1 или 2, отличающийся тем, что температуру расплава поддерживают в интервале 300-650°С.

4. Способ по п.1, отличающийся тем, что концентрацию щелочи в растворе для охлаждения и очистки проволоки обеспечивают от 30 до 600 г/дм 3 , а температуру раствора 20-90°С.

5. Способ по п.1, отличающийся тем, что скорость движения проволоки при обработке составляет от 30 до 500 м/мин.

6. Способ по п.1, отличающийся тем, что проволоку после щелочного раствора подвергают промывке и травлению.

7. Способ по п.6, отличающийся тем, что травление проводят химическим способом в кислой среде.

8. Способ по п.6, отличающийся тем, что травление проводят электрохимическим способом в кислом или нейтральном растворе.

Источник