МАТЕРИКОВАЯ ДОБЫЧА НЕФТИ

СПОСОБЫ ДОБЫЧИ НЕФТИ

Газлифт

Принцип действия

Расчет газлифта

Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = hρg. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба ΔР1 и потери давления на трение газа в трубе ΔР2, причем ΔР1 увеличивает давление внизу Р1, а ΔР2 уменьшает. Таким образом:

В реальных скважинах ΔР1 составляет несколько процентов от Р1, а ΔР2 еще меньше. Поэтому рабочее давление Рр и давление у башмака Р1 мало отличаются друг от друга. Таким образом, достаточно просто определить давление на забое работающей газлифтной скважины по ее рабочему давлению на устье.

Виды газлифта

Это упрощает процедуру исследования газлифтной скважины, регулировку ее работы и установление оптимального режима. Скважину, в которую закачивают газ для использования его энергии для подъема жидкости, называют , при закачке для той же цели воздуха — . Применение воздуха способствует образованию в насоснокомпрессорной трубе очень стойкой эмульсии, разложение которой требует ее специальной обработки поверхностно-активными веществами, нагрева и длительного отстоя. Выделяющаяся при сепарации на поверхности газовоздушная смесь опасна в пожарном отношении, так как при определенных соотношениях образует взрывчатую смесь. Это создает необходимость выпуска отработанной газовоздушной смеси после сепарации в атмосферу.

Применение углеводородного газа, хотя и способствует образованию эмульсии, но такая эмульсия нестойкая и разрушается (расслаивается) часто простым отстоем без применения дорогостоящей обработки для получения чистой кондиционной нефти. Это объясняется отсутствием кислорода или его незначительным содержанием в используемом углеводородном газе и химическим родством газа и нефти, имеющих общую углеводородную основу. Кислород, содержащийся в воздухе, способствует окислительным процессам и образованию на глобулах воды устойчивых оболочек, препятствующих слиянию воды, укрупнению глобул и последующему их оседанию при отстое. Вследствие своей относительной взрывобезопасности отработанный газ после сепарации собирается в систему газосбора и утилизируется. Причем отсепарированный газ газлифтной скважины при бурном перемешивании его с нефтью при движении по НКТ обогащается бензиновыми фракциями. При физической переработке такого газа на газобензиновых заводах получают нестабильный бензин и другие ценные продукты. Что касается нефти, то она стабилизируется, что уменьшает ее испарение при транспортировке и хранении.

Переработанный (осушенный) на газобензиновых заводах газ снова используется для работы газлифтных скважин после его предварительного сжатия до необходимого давления на компрессорных станциях промысла. Таким образом, газлифт позволяет улучшать использование газа и эксплуатировать месторождение более рационально по сравнению с эрлифтом. Единственным достоинством эрлифта является неограниченность источника воздуха как рабочего агента для газожидкостного подъемника. Реальные газлифтные скважины не оборудуются по приведенной принципиальной схеме газлифта, так как спуск в скважину двух параллельных рядов труб, жестко связанных внизу башмаком, практически осуществить нельзя. Эта схема приведена только лишь для пояснения принципа работы газлифта. Однако ее использование вполне возможно и в ряде случаев целесообразно для откачки больших объемов жидкости, например, из шахт или других емкостей с широким проходным сечением.

Для работы газлифтных скважин используется углеводородный газ, сжатый до давления 4-10 МПа. Источниками сжатого газа обычно бывают либо специальные компрессорные станции, либо компрессорные газоперерабатывающих заводов, развивающие необходимое давление и обеспечивающие нужную подачу. Такую систему газлифтной эксплуатации называют компрессорным газлифтом. Системы, в которых для газлифта используется природный газ из чисто газовых или газоконденсатных месторождений, называют бескомпрессорным газлифтом.

При бескомпрессорном газлифте природный газ транспортируется до места расположения газлифтных скважин и обычно проходит предварительную подготовку на специальных установках, которая заключается в отделении конденсата и влаги, а иногда и в подогреве этого газа перед распределением по скважинам. Избыточное давление обычно понижается дросселированием газа через одну или несколько ступеней штуцеров. Существует система газлифтной эксплуатации, которая называется внутрискважинным газлифтом. В этих системах источником сжатого газа служит газ газоносных пластов, залегающих выше или ниже нефтенасыщенного пласта. Оба пласта вскрываются общим фильтром.

Источник

ГЛАВА 4 ГАЗЛИФТНАЯ ДОБЫЧА НЕФТИ

ГЛАВА 4 ГАЗЛИФТНАЯ ДОБЫЧА НЕФТИ

Область применения газлифтного способа добычи нефти

Когда пластовой энергии недостаточно для подъема жидкости с забоя, переходят на механизированный способ эксплуатации скважин. Один их механизированных способов эксплуатации скважин — газлифтный способ. Фонтанирование можно искусственно продолжить путем подачи в скважину сжатого газа или воздуха через специальные клапаны, смонтированные на подъемных трубах, или через нижний конец этих труб.

Система, состоящая из эксплуатационной колонны и спущенных в нее труб, в которой подъем жидкости на поверхность производится с помощью сжатого газа, называется газлифтом.

Ранее в качестве рабочего агента использовали воздух (эрлифт). В настоящее время воздух не используется в качестве рабочего агента по следующим причинам:

— окисление нефти с потерей ее качества;

— образование стойкой водонефтяной эмульсии (при добыче обводненной нефти), разрушение которой в процессе подготовки нефти затруднено;

— при определенном содержании газов с воздухом образуется взрывоопасная смесь;

— компрессоры, используемые при сжатии (компримировании) воздуха, в случае нарушения системы смазки могут взрываться.

Область применения газлифта — высоко дебитные скважины с большими забойными давлениями, скважины с высокими газовыми факторами и забойными давлениями ниже давления насыщения, песочные (содержащие в продукции песок) скважины, а также скважины, эксплуатируемые в труднодоступных условиях (затопляемость, паводки, болота и др.). Газлифт характеризуется высокой технико-экономической эффективностью, отсутствием в скважинах механизмов и трущихся деталей, простотой обслуживания скважин и регулирования работы.

Сегодня газлифтная эксплуатация реализуется в двух модификациях:

— с использованием сжатого газа, получаемого на компрессорных станциях — компрессорный газлифт;

— с использованием сжатого газа, отбираемого из газовой залежи — бескомпрессорный газлифт.

В настоящее время разработка нефтяных месторождений России ведется с поддержанием пластового давления, а основная добыча нефти осуществляется механизированным способом, в основном насосным, поэтому газлифтный способ не имеет широкого распространения. Это не означает, что газлифтная эксплуатация не имеет перспектив; этот способ может оказаться конкурентоспособным для разработки нефтяных оторочек газовых и газоконденсатных месторождений, а также для добычи нефти из шельфовых месторождений.

4.2. Принцип работы компрессорного подъемника

Рис. 4.1. Принципиальные схемы газлифтных скважин

Конструкции: а — однорядная; б — двухрядная; в — полуторорядная

Газлифтный подъемник состоит из двух каналов или трубопроводов: одного для подачи рабочего агента, другого — для подъема газожидкостной смеси. Трубы, по которым закачивается рабочий агент, называются воздушными, а по которым происходит подъем газожидкостной смеси — подъемными.

Газ подается в кольцевое пространство между эксплуатационной колонной и НКТ и оттесняет жидкость в НКТ. Сжатый газ, дойдя до башмака НКТ, проникает в них, газируя жидкость. Пузырьки газа поднимаются по НКТ, увлекая за собой жидкость. Поскольку плотность газожидкостной смеси меньше плотности жидкости, противодавление на пласт снижается и за счет разницы между пластовым и забойным давлениями жидкость поступает из пласта в скважину.

Газлифтный подъемник характеризуется глубиной погружения, высотой подъема жидкости и относительным погружением.

Глубина погружения — это высота столба дегазированной жидкости Һ, соответствующая давлению у башмака подъемника во время работы скважины.

Высота подъема — это расстояние ho от уровня жидкости до устья во время работы.

Относительное погружение — это отношение глубины погружения h ко всей длине подъемника.

В промысловой практике при определении относительного погружения обычно исходят из рабочего давления, т.е. из давления нагнетания газа. При этом задаются рабочим давлением и определяют относительное погружение.

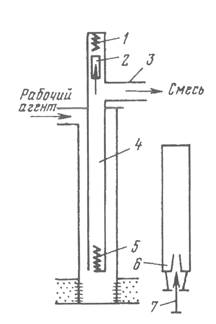

Рис. 4.4. Схема цикла бескомпрессорного газлифта при использовании в качестве рабочего агента газа газовой залежи

1 — газовая скважина; 2 — огневой подогреватель;

3 — гидроциклонный сепаратор; 4 — конденсатосборник;

5 — беспламенный подогреватель;

6- газораспределительная батарея;

7 — газлифтная скважина; 8 — газоотделитель

менее 25 °С), где происходит растворение кристаллогидратов. Затем газ попадает в гидроциклонные сепараторы 3, где от него отделяют конденсат, который собирают в конденсатосборники 4. Сухой газ проходит через беспламенный инфракрасный подогреватель 5 для повышения температуры до 40-90 °С и попадает в газораспределительную батарею 6, откуда под собственным давлением распределяется по газлифтным скважинам 7. Газожидкостная смесь, извлекаемая из скважины, направляется на групповые газоотделители 8 для отделения газа от нефти. Нефть направляется в коллектор на дальнейшую подготовку, а газ на газоперерабатывающий завод и на топливо.

Бескомпрессорный газлифт имеет более высокий КПД чем компрессорный. Из-за отсутствия компрессорной станции позволяет наиболее полно использовать энергию природного газа, но требует затрат на строительство газопроводов и установок по подготовке газа. Кроме того, необходимо обеспечить непрерывную связь между газовым и нефтяным месторождением и обеспечить полную утилизацию попутного и природного газа.

Рис. 4.6. Зависимость изменения давления во время пуска и параллельной работы газлифтной скважины

Рис. 4.8 Схема газлифтной скважины с использованием пусковых отверстий

На подъемных трубах ниже статического уровня на определенном расстоянии друг от друга устанавливают муфты с отверстиями. В кольцевое пространство нагнетают рабочий агент и отжимают жидкость в подъемные трубы через первую муфту.Когда уровень жидкости в кольцевом пространстве снижается до первого отверстия, часть газа проникает в подъемные трубы и газирует находящуюся в них жидкость. В результате происходит перемещение газожидкостной смеси до устья и ее выброс. После выброса давление над вторым отверстием снижается и происходит дальнейшее вытеснение и газирование жидкости в подъемных трубах через второе отверстие. Таким образом, уровень в скважине можно снизить до башмака подъемных труб любой длины и пустить скважину в эксплуатацию.

Недостатком данного метода является повышенный удельный расход газа при нормальной работе скважины, т.к. пусковые отверстия остаются открытыми. В настоящее время этот метод не применяется.

7. Метод применения пусковых клапанов.

При использовании метода пусковых отверстий значительно увеличивается удельный расход рабочего агента, так как в процессе работы скважины газ проникает в подъемные трубы через все пусковые отверстия. Поэтому после пуска скважины в эксплуатацию пусковые отверстия необходимо закрыть. Для этой цели применяют пусковые клапаны, которые спускают в скважину установленными на насосно — компрессорных трубах в закрытом состоянии. Клапаны вступают в работу поочередно сверху вниз по мере вытеснения жидкости из кольцевого пространства, ее газирования в подъемных трубах и выброса газожидкостной смеси на поверхность. После пуска скважины в работу давление снижается до рабочего и клапаны закрываются.

Плунжерный лифт

Для увеличения КПД газлифтной скважины применяют плунжерный подъемник (рис. 4.13). В подъемные трубы помещают плунжер 2, в нижней части которого имеется обратный клапан 7. Под действием собственного веса клапан 7 отходит в нижнее положение и плунжер 2 падает в работающую скважину по подъемным трубам 4. При падении плунжера газожидкостная смесь проходит через седло клапана 6 и сквозное отверстие плунжера. При достижении клапаном 7 нижнего амортизатора 5 плунжер садится на него и перекрывает отверстие в седле 6. Под действием напора газа и жидкости, находящихся ниже плунжера, он поднимается вверх и проталкивает газожидкостную смесь, находящуюся выше плунжера. Когда плунжер проходит мимо выкидной линии 3 и ударяется о верхний амортизатор 1, газожидкостная смесь, находящаяся под плунжером, выбрасывается в выкидную линию; происходит падение давления в подъемных трубах. Клапан 7 при этом отходит в нижнее положение, и плунжер падает по подъемным трубам вниз.

Рис. 4.13. Плунжерный подъемник.

Для труб диаметром 60 мм выбирают плунжер массой около 6 кг. Зазор между плунжером и стенками труб 1,5-2 мм.

Для увеличения гидравлического сопротивления и уменьшения утечки жидкости через зазоры между плунжером и стенками труб на внешней стенке плунжера рекомендуется делать кольцевые канавки. Плунжерный подъемник можно применять в газлифтных скважинах, в том числе и с периодической подачей рабочего агента, и в фонтанных скважинах с высоким газовым фактором. При периодическом газлифте применяют автоматические отсекатели рабочего агента.

Недостатком плунжерного подъемника является то, что в процессе эксплуатации скважины выкидная линия все время остается открытой и в лифтовых трубах не прекращается движение газа, который газирует жидкость. В период падения плунжера происходит значительная утечка газа через трубы. Кроме того, при эксплуатации скважин с плунжерным подъемником трудно поддерживать выбранный режим эксплуатации скважин.

Рис. 4.14. Схема работы скважины с применением гидропакерного поршня.

Положение поршня: а — в начале процесса, б — в процессе подъема жидкости, в — в конце процесса к устью скважины (рис. 4.14, б). При движении поршня вверх часть жидкости через зазор стекает под поршень. Эта жидкость препятствует прорыву газа из кольцевого пространства в подъемные трубы, выполняя, таким образом, роль гидравлического пакера. Другая часть жидкости выталкивается поршнем через клапан-отсекатель в выкидные трубы. Затем поршень подходит к буферной камере, ударяется о верхний амортизатор 1 и под действием автоматического устройства клапан-отсекатель 2 закрывается. Поскольку в момент закрытия клапана-отсекателя давление в подъемных трубах примерно равно давлению в выкидной линии, поршень под действием силы тяжести падает до нижнего амортизатора, и цикл повторяется (рис. 4.14, в).

Для увеличения гидравлического сопротивления, а также предупреждения прорыва газа в зазор на внешней стенке плунжера сделаны кольцевые канавки.

Периодическая эксплуатация скважины, оборудованной гидропакерным автоматическим поршнем, может происходить как за счет энергии газа, выделяющегося из пласта, так и за счет энергии газа, подаваемого в скважину с поверхности.

Внутрискважинный газлифт

Внутрискважинный бескомпрессорный газлифт можно осуществлять в том случае, если газовый пласт залегает выше или ниже нефтяного и обладает достаточной энергией (давлением и запасами газа) для устойчивой и продолжительной работы. Оба пласта перфорацией сообщаются со скважиной.

Возможны различные технологические схемы (рис. 4.15) ввода газа в зависимости от расположения пластов и пластового давления в них.

По схеме рис. 4.15, а, газовый пласт залегает над нефтяным. В скважину спускается один ряд НКТ с двумя гидравлическими пакерами: нижний 10 разобщает газовый и нефтяной пласты; верхний 5 отделяет затрубное пространство от высокого давления газового пласта. Между пакерами имеется газлифтная камера 6 с газлифтным клапаном 7 или штуцерным устройством для регулирования расхода вводимого газа.

Дополнительно в схему введены следующие узлы:

Рис. 4.15. Технологические схемы внутрискважинного газлифта:1 — нефтяной пласт; 2 — газовый пласт; 3 — насосно — компрессорные трубы; 4 — верхний циркуляционный клапан; 5 — верхний гидравлический пакер; 6 — скважинная газлифтная камера; 7 — газлифтный клапан; 8 — телескопическое устройство; 9 — нижний циркуляционный клапан; 10 — нижний гидравлический пакер; 11 — обратный клапан; 12 — верхний гидромеханический пакер; 13 — узел перекрестного течения; 14 — штуцер; 15 — колонна труб; 16 — нижний гидромеханический пакер; 17 — пакер

— обратный клапан 11 для опрессовки НКТ и пакеров, посадки верхнего и нижнего гидравлических пакеров созданием избыточного давления в НКТ (это башмачный срезной или съемный клапан, который спускается и поднимается на проволоке канатным методом);

— циркуляционные клапаны: верхний 4 для освоения, глушения скважины и обеспечения эксплуатации одновременно по НКТ и затрубному пространству при необходимости получения высоких отборов; нижний 9 для промывки возможных отложений песка и грязи перед подъемом нижнего пакера из скважины;

— телескопическое устройство 8, обеспечивающее поочередной срыв пакеров перед подъемом из скважины.

При работе газ поступает через газлифтный клапан в НКТ и дальше по НКТ поднимается газонефтяная смесь. Подбором сменного штуцера осуществляется настройка клапана, что

обеспечивает подачу заданного расхода газа при необходимом давлении. Для исследования газового пласта в ниппель нижнего циркуляционного клапана устанавливается глухая пробка, перекрывающая канал поступления нефти.

Внутрискважинный и в целом бескомпрессорный газлифт нашел широкое применение на месторождениях Западной Сибири, где газовые пласты залегают над нефтяными. Газ из газовых скважин подается непосредственно в нефтяные скважины того же отдельного куста (автономный бескомпрессорный газлифт). Для повышения надежности используется не менее двух газовых скважин.

Более эффективно применение внутрискважинного газлифта с отбором части газа. В таком случае при совместном отборе нефти и газа газ нагревается нефтью и без подготовки поступает в нефтяные скважины того же куста. Наиболее высокую температуру имеет газ, направляемый по внутреннему каналу. Отбор газа увеличивается на 10-15%.

Особенность проектирования внутрискважинного газлифта заключается в том, что необходимо увязать совместную работу нефтяного и газового пластов.

Преимущества: 1) исключается строительство газопроводов, сепараторов, ГРБ, установок подготовки газа; 2) упрощается обслуживание.

Недостатки: 1) усложнение проведения ремонтов; 2) возможность перетоков газа из газового пласта при нарушении цементного кольца в процессе его перфорации.

ГЛАВА 4 ГАЗЛИФТНАЯ ДОБЫЧА НЕФТИ

Источник