- Новоавстрийский способ проходки тоннелей

- Новые методы сооружения тоннелей горным способом

- Новый австрийский метод проходки туннелей

- оглавление

- история

- Принципы и определение

- Принципы

- определение

- Рабочие шаги

- вспышка

- Для резервного копирования

- Шашлык и пешки

- Трубчатые зонты

- Струйные экраны

- Инъекционные экраны

- обледенение

- Сопутствующие измерения

- использовать

- Примеры структур

Новоавстрийский способ проходки тоннелей

Библиотека / Строительство метрополитенов / Новые методы сооружения тоннелей горным способом

Новые методы сооружения тоннелей горным способом

Описанные выше горные способы работ (опертого свода опорного ядра, раскрытия на полное сечение по частям) являются трудоемкими, поскольку разработку грунта и устройство обделки ведут отдельными частями, а не на все сечение тоннеля.

При этих способах вследствие загромождения сечения тоннеля временным креплением и необходимости возведения постоянной обделки на узком фронте работ возможность применения высокопроизводительной горнопроходческой техники ограничивается, а скорости проходки низкие.

Разработаны новые методы работ, которые позволяют раскрывать сечение тоннеля сразу на возможно больший профиль с установкой временной крепи, не загромождающей сечение, и последующим возведением постоянной обделки на широком фронте. К таким методам относятся:

метод проходки с устройством податливого свода (разработан австрийскими инженерами в середине шестидесятых годов и получил название новоавстрийского);

метод проходки с устройством арочно-бетонной крепи (предложен советскими специалистами);

новый вариант метода опорного ядра.

Метод проходки с устройством податливого свода (новоавстрийский метод). Разработка технологии работ по сооружению тоннеля этим методом исходит из следующих основных положений.

После проходки горной выработки порода в естественном массиве постепенно переходит из упругого состояния в состояние потери устойчивости и далее в неустойчивое состояние. Установка временной крепи во время проходки должна обеспечить устойчивость массива. При этом крепь может работать как жесткая опора для окружающего массива, или как податливая конструкция, допускающая деформации совместно с массивом.

Рис. 118. Сравнение конструкций обделок, выполненных по различным технологиям:

а — горный способ; б — новоавстрийский способ; 1 — деревянная затяжка; 2 — стальная арка; 3 — рошпаны (1, 2 и 3 составляют временную крепь, расположенную вне постоянной обделки); 4 — бетонная или железобетонная постоянная обделка; 5 — обратный свод; 6 — несущий породно-анкерный свод; 7 — анкеры (в шахматном порядке); 8 — наружный слой обделки из набрызгбетона толщиной 5-15 см (вместе с анкерами служит временной крепью); 9 — внутренний слой постоянной обделки из набрызгбетона или бетона толщиной 10-35 см

Податливая конструкция крепи дает возможность максимально использовать собственную несущую способность породного массива. При этом крепление выработки следует выполнять как можно быстрее после разработки породы с тем, чтобы эффективно использовать естественную устойчивость породы до перехода ее в неустойчивое состояние. Это достигается путем создания податливого свода состоящего из тонкой оболочки набрызгбетона, плотно нанесенной на породу и армированной (в случае необходимости) сеткой или арками, и слоя прилегающих к этой оболочке пород, включенных в работу свода путем установки в породу системы анкеров различной длины. В таком искусственно созданном податливом своде гибкая оболочка из набрызгбетона воспринимает лишь незначительные изгибающие нагрузки, а слой пород, закрепленный анкерами, принимает на себя основное горное давление (рис. 118).

Возведенное таким образом временное крепление, взаимодействующее с породой и плотно к ней прижатое по всему периметру выработки, искусственно удлиняет время сохранения устойчивости горными породами до тех пор, пока не будет возведена постоянная обделка. При этом сечение тоннеля освобождается, что дает возможность широко применять высокопроизводительные горнопроходческие механизмы, а постоянную обделку можно возводить на значительном удалении от забоя и сразу по всему сечению с использованием механизированной опалубки и бетоноукладочных машин.

При этом методе в ходе проходки необходимо систематически вести контрольные измерения горного давления, нагрузок на крепь и деформаций крепи и массива. Это дает возможность на основании результатов измерений в зависимости от толщины слоя набрызгбетона, длины и диаметра анкеров увеличивать, при необходимости число анкеров и толщину слоя набрызгбетона.

Новоавстрийский метод можно применять в разнообразных и сложных инженерно-геологических условиях (например, в неустойчивых или подверженных пучению породах при проходке горных тоннелей, а также для безосадочной проходки тоннелей метрополитенов).

Новоавстрийский метод дает возможность скоростного и экономичного сооружения тоннелей, поскольку применение податливой крепи и оптимальное использование естественной устойчивости массива позволяют уменьшить металлоемкость временной крепи и толщину постоянной обделки, которую рассчитывают с учетом восприятия горного давления временной податливой крепью.

В благоприятных геологических условиях, например в скальных породах, можно применять только набрызгбетон, оставляя небольшое число анкеров в породе.

Рис. 119. Технологическая схема сооружения тоннеля новоавстрийским методом:

1 — буровой портальный агрегат; 2 — анкеры; 3 — сетка; 4 — слой набрызгбетона; 5 — установка для нанесения набрызгбетона, смонтированная на автомобиле; 6 — тележка с измерительными приборами; 7 — механизированная опалубка, 8 — постоянная обделка тоннеля

В зависимости от размеров поперечного сечения тоннеля и гор-но-геологических условий раскрытие забоя производят на полный профиль или одним-двумя уступами (рис. 119). Технологический процесс включает следующие основные операции (порядок их может меняться в зависимости от геологических условий):

бурение шпуров, разработка и уборка породы. При выполнении этих работ необходимо получить по возможности более гладкую поверхность выработки для упрощения набрызгбетонных работ. Целесообразно применять комбайновую проходку, а при взрывных работах — способ гладкого взрывания;

нанесение слоя набрызгбетона. Этот процесс должен осуществляться непосредственно после разработки породы свода с минимальным отрывом по времени. В зависимости от геологических условий набрызгбетон наносят на боковые и лобовые поверхности забоя в несколько слоев, при толщине каждого слоя от 5 до 10 см. При нанесении на металлическую сетку необходимо следить, чтобы она прочно и плотно была прикреплена к породе или ранее уложенному слою набрызгбетона;

установка анкерной крепи. Эту операцию осуществляют в непосредственной близости от забоя сразу после нанесения набрызгбетона. Необходимо строго соблюдать проектное расположение, глубину и диаметр шпура; длина и наклон анкеров могут меняться в зависимости от конкретных геологических условий на отдельных участках;

проведение контрольных измерений и поддержание выработки временной крепью до возведения постоянной конструкции обделки. Эту работу ведут по разработанной заранее программе, определяющей размещение оборудования для измерения, частоту измерения, обработку информации. Данные контрольных измерений используют при усилении набрызгбетонной обделки или при расчетах конструкции постоянной обделки;

возведение постоянной конструкции обделки с учетом данных контрольных измерений.

Метод проходки с устройством арочно-бетонной крепи. Технология проходки с применением арочно-бетонной крепи также базируется на применении крепей ограниченной податливости, позволяющих реализовать несущую способность горного массива. Основными конструктивно-технологическими принципами этой технологии являются: немедленное возведение у забоя металлической арочной крепи, рассчитываемой на частичное восприятие расчетной величины горного давления в строительный период, и замена традиционной дощатой затяжки бетонным слоем минимальной толщины, уложенным между породой и внешней полкой установленной арки (рис. 120).

Эта крепь ограниченной податливости обеспечивает поддержание выработки в строительный период вначале за счет деформа-тивности собственно арок, а позже за счет ползучести бетона, которая затухает по мере его твердения. В этот период производят замер деформаций арочно-бетонной крепи для контроля правильности принятых расчетных предпосылок. Если деформации незначительны или отсутствуют, то арки можно демонтировать для повторного использования на следующих участках тоннеля.

Возведенную таким образом временную арочно-бетонную крепь (с арками или без них) используют в постоянной обделке, в качестве первого слоя, рассчитанного на восприятие горного давления. Толщину второго слоя постоянной обделки определяют расчетом многослойной системы на нагрузки эксплуатационного периода (гидростатическое давление, остаточное горное давление, сейсмические воздействия и т. д.).

В технологический процесс при этом методе сооружения тоннеля входят следующие операции:

бурение шпуров, разработка и уборка породы;

установка арок крепления, монтаж опалубки и укладка бетона за арки;

установка марок для измерения смещений бетона, проведение измерений и принятие решения о снятии или оставлении арок;

бетонирование внутреннего слоя постоянной обделки.

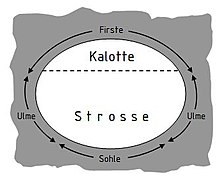

Новый вариант метода опорного ядра. Этот метод (рис. 121) применяют в грунтах с коэффициентом крепости от 1 до 4. Технология работ состоит в следующем. В начале по обеим сторонам будущего тоннеля проходят опорные выработки круглого или подковообразного поперечного сечения, причем проходку ведут с опережением одной выработки по отношению к другой. После проведения опорных выработок в них бетонируют стены будущего тоннеля. Затем проходят калоттный профиль с одновременным возведением свода тоннеля из сборных или монолитных железобетонных конструкций с опережением их на длину возведенных стен. На последней стадии разрабатывают ядро и бетонируют обратный свод.

Рис. 120. Технологическая схема проходки тоннеля с арочно-бетонной крепью:

1 — временная арочно бетонная крепь; 2 — буровой портальный агрегат; 3 — стальные арки; 4 — первичная бетонная обделка; 5 — бетоносмеситель с бетононасосом; б — вентиляционный короб; 7 — технологическая тележка с арками; 8 o— механизированная опалубка; 9 — постоянная бетонная обделка;, 10 oo— бетонирование нижних частей стен обделки; 11 —-опалубка стен; 12 — бульдозер

Рис. 121. Технологическая схема сооружения тоннеля новым вариантом метода опорного ядра со сборно-монолитной обделкой:

а — проходка опорных тоннелей или штолен; б — возведение боковых бетонных стен; в-проходка сводовой части; г — разработка ядра; д — сооружение обратного свода; 1 — опорные тоннели; 2 — сборная обделка опорных тоннелей; 3 — блокоу кладчик; 4 — породопогрузочная машина; 5 — тележка для нагнетания раствора за обделку; 6 — вентиляционная труба; 7 — боковые бетонные стены; 8 — пневмобе-тононагнетатель; 9 — электровоз; 10 — опалубка стен; 11 — ядро; 12 — калоттная часть тоннеля; 13 — обделка свода из сборных железо-бетонных блоков; 14 — укладчик обделки свода; 15 — самоходный вагон-самосвал; 16 — самоходная буровая установка; 17 — самосвальный автопоезд; 18 — тоннельный экскаватор; 19 — обратный «вод

Весь комплекс работ выполняют с применением высокопроизводительного оборудования: щитов, укладчиков, породопогрузочных машин, экскаваторов, механизированной опалубки, бетононасосов и автомобильного транспорта. По такой технологии сооружают односводчатые станции.

Источник

Новый австрийский метод проходки туннелей

Новая австрийский метод Туннелирования ( NÖT ) представляет собой метод туннелирования , главный критерий которого является то , что часть горы , окружающей полости используется для переноса его и , таким образом , становится компонентом сам по себе . Он был разработан в 1950-х годах как новый тип концепции расширения в то время и сочетает в себе геологические и горно -механические принципы со специальными методами строительства для защиты и расширения полости туннеля. Эти технические преимущества также привели к снижению затрат на строительство, так что метод быстро зарекомендовал себя и с тех пор постоянно совершенствуется.

Обозначение New Austrian Tunneling Method (NATM) широко распространено в англоязычных странах . В немецкоязычных странах термин « торкретирование » стал обычным явлением в связи со строительством туннелей в последние годы . В общем, сочетание метода строительства из торкретбетона в соответствии с NET часто можно найти как ограничение использования торкретбетона для защиты поверхности.

В отличие от непрерывного движения с использованием туннельных бурильных машин (возможно, с забиванием щита ), NET — это циклический метод вождения. Рабочий цикл состоит из следующих этапов:

- « Извержение » (молотком, экскаватором, фрезерным или буровзрывным),

- «Закрепление» (в первую очередь торкретирование, при необходимости дополнительные меры, такие как анкерные крепления или зонтичные своды),

- «Встряхивание» (способствующее возникновению вспышки, обычно в сухом состоянии).

Крепление торкретбетоном также можно использовать для других типов проходки туннелей (взрывных работ, проходки туннелей с помощью проходческого или щитового бурения). С NED можно отказаться от фиксации с помощью сегментов .

оглавление

история

Потребность в строительстве туннелей резко возросла с началом строительства железных дорог в первой половине XIX века. Процессы проходки туннелей с использованием методов расширения и разрыхления были в значительной степени заимствованы из горнодобывающей промышленности, что, однако, предъявило значительно более низкие требования к долговечности конструкций.

Открытые стены туннеля стабилизировались до середины 20-го века, в основном с помощью деревянных приспособлений, которые занимали значительную часть вновь созданной полости, так что окончательное расширение работало с кладкой из тесаного или необработанного природного камня. изредка также из кирпича, что значительно усложняло задачу.

Частое перемещение опор, необходимых для этого, вместе с их гибкостью и неадекватным поверхностным контактом, привело к перемещению в окружающей скальной породе и, во многих случаях, к разрушению горной конструкции возле впадины. Это привело к расшатыванию конструкции, окружающие горы тем самым «смягчились» и отягощали окончательное расширение своим дополнительным весом.

Инженерный подход к проходке туннелей и подземному строительству начался с первого крупного стандартного учебника по всему искусству проходки туннелей, написанного Францем Рзихой в 1867 и 1874 годах. Уже тогда он фундаментально и определял тенденцию:

«Искусство инженера — удерживать высокое давление гор, то есть не допускать возникновения, это гораздо большее искусство, чем преодоление существующего горного давления».

Эрнст Висманн опубликовал дальнейшие фундаментальные открытия в 1909 и 1912 годах. Он был первым, кто распознал перераспределение напряжений вокруг вновь созданной туннельной полости и пришел к следующему выводу:

«У строителя туннеля нет задачи по поддержанию полости от давления покрывающих пород, это то, что делает защитная крышка, но он просто должен заботиться о ее сохранении».

В 1944 году Ладислав фон Рабцевич объединил свой собственный опыт, а также выводы других экспертов за последние десятилетия, которые способствовали лучшему пониманию геомеханических процессов при строительстве туннелей. Он резюмировал результаты по двум основным направлениям строительства туннелей следующим образом:

«Причина разрыхления давления кроется в первую очередь в недостатках нашей добычи и используемом здесь временном расширении, которое способствует оседанию и образованию полостей».

Он указал на решающее влияние времени между созданием туннельной полости и окончательным расширением:

«Одним из наиболее важных факторов для создания давления ослабления [. ] является время. Чем быстрее закрывается полость, тем меньше оседание [. ] В случае ослабления давления наиболее подходящая конструкция туннеля и метод эксплуатации всегда следует описывать как наиболее подходящий, который позволяет быстро закрыть открытое поперечное сечение и с наименьшим оседанием как можно быстрее благодаря несжимаемому окончательному монтажу «.

Что касается реального горного давления, он обнаружил:

«Главное при вертикальном давлении наложения — это сжатие вязов с упругим отклонением от полости. Если прочность породы не превышена, ничего не происходит, туннель не требует кирпичной [. ] но в момент, когда дело доходит до разрушения, картина напряжений меняется. В случае с вязами натяжение падает до нуля, а рост давления сдвигается дальше в гору «.

Изменения в практическом строительстве туннелей начались примерно в 1947 году с встраивания якорей в окружающие горы для закрепления окончательных удлинений туннеля. Этот процесс, известный как «крепление кровли» или «анкеровка», впервые был использован в США и Швеции, а затем и в Центральной Европе.

В то же время все чаще использовался торкретбетон, который был разработан на основе торкретбетона для ремонтных работ «Gunit», а затем был разработан австрийским туннельным инженером Антоном Бруннером для использования в проходке туннелей. Теоретические основы новой на тот момент области механики горных пород были собраны и систематизированы вместе с геомеханическими знаниями в Австрии так называемым «Зальцбургским кругом» вокруг Леопольда Мюллера и Франца Пахера . С 1956 по 1958 год Рабцевич впервые применил системные анкеры и торкретбетон в качестве единственного опорного средства при строительстве автомобильных и железнодорожных туннелей в Венесуэле.

Прорыв Новый австрийский туннельный метод в Европе пришел в 1963 году , когда он был использован в качестве обновления меры после сноса в MASSENBERG тоннеля . В качестве консультанта Рабцевич коренным образом изменил метод строительства, применив торкрет-бетон, перфорированную анкерную фиксацию и относительно быстрое закрытие кольца. За процессом стабилизации наблюдали путем систематических измерений, в результате чего отчетливо проявлялся эффект закрытия днища. Строительство тоннеля было завершено без проблем.

Принципы и определение

При традиционных методах строительства туннелей основная идея создания полости туннеля заключалась в безопасном поглощении горного давления , которое считалось неизбежным, с помощью таких конструктивных методов, как перехват и расширение. Эти методы, такие как немецкий метод строительства сердечника и старый австрийский метод строительства туннелей, были распространены до середины 20 века.

В отличие от Нового Австрийского метода проходки туннелей, основное внимание уделяется недопущению таких давлений горных пород вообще или лишь в небольшой степени и в значительной степени сохранению собственной несущей способности породы. С этой целью учитываются местные геологические и горно-механические условия, что означает, что этот метод выходит за рамки простого метода строительства со схематизированными процедурами выемки и закрепления полости туннеля.

Это фундаментальное переосмысление стало возможным благодаря взаимодействию теоретических соображений и практических знаний: при создании туннельных полостей Ладислав фон Рабцевич впервые осознал важность влияния времени между извержением полости и ее последующим закреплением. Для этой цели Франц Пахер в 1964 году представил объяснения механики горных пород как взаимосвязь между давлением горных пород и сопротивлением расширению . Были также задействованы инженер-геолог Леопольд Мюллер и Salzburger Kreis . С практической точки зрения фиксация полостей была упрощена за счет разнообразного применения торкретбетона, применение которого с течением времени было значительно расширено и улучшено. Были добавлены другие переменные элементы поддержки и расширения, такие как шипы, трубчатые зонты, анкеры и удлинительные арки. Кроме того, были добавлены внутренние облицовки из монолитного бетона , которые соединяются со слоем торкретбетона и производятся с помощью тележек для опалубки (например, в базовом туннеле Готтард ).

Принципы

Принципы нового австрийского метода прокладки туннелей были разработаны в 1979 году вместе с определением рабочей группы «Тоннелирование» Исследовательского общества автомобильных дорог Австрийской ассоциации инженеров и архитекторов .

| Выдержки из принципов Нового австрийского метода прокладки туннелей (NÖT) | |

|---|---|

| 1 | Основным конструктивным элементом тоннеля является гора. |

| 2 | Сохранена первоначальная прочность горных пород |

| Шестой | Не блокируйте слишком рано или слишком поздно, не слишком жестко, не слишком слабо |

| 9 | Крепление с усилием (следовательно, торкретирование) |

| 10 | Монтаж и раскладывание тонкостенных |

| 11 | Армирование не утолщением, а арматурными сетками, сводчатыми туннелями, анкерами. |

| 12-е | Распределение средств строительства и сроки строительства на основе замеров |

| 13-е | Статически туннель представляет собой трубу, состоящую из каменного опорного кольца и защитного покрытия. |

| 18-е | Максимально округлые формы поперечного сечения |

| 19-е | Внутренняя оболочка также тонкая. Фрикционное соединение с внешней оболочкой. Но не трение. |

определение

NET следует концепции, которая превращает горы, окружающие впадину (камень или почву), в несущий компонент, активируя горное кольцо. Необходимо соблюдать несколько принципов, например:

- Учет геомеханического поведения горных пород,

- Предотвращение неблагоприятных напряженных и деформационных состояний за счет своевременной установки подходящих опорных средств,

- в частности, заблаговременно вводимое статически эффективное нижнее перекрытие, которое придает каменному опорному кольцу статическую функцию закрытой трубы,

- Оптимизация сопротивления расширению в зависимости от допустимых деформаций и

- Метрологический мониторинг также для контроля оптимизации.

С этой целью были разработаны 22 принципа как в текстовой форме, так и — особенно четко — с характерными набросками и краткими аннотациями (см. Соседнюю таблицу).

Рабочие шаги

Основными этапами работы по новому австрийскому методу прокладки туннелей являются земляные работы и закрепление со следующими деталями:

вспышка

Для прорыва используются:

Рыхлый камень Экскаваторы с ковшом , захватными зубьями или гидравлическими долотами Порода средней прочности и трещиноватая порода Частичные или полные жатки с вращающимися режущими роликами, которые измельчают горную породу с прикрепленными долотами. В зависимости от того, как работают режущие ролики, они делятся на осевые (вращающиеся в направлении опорного рычага) и радиальные (поперек опорного рычага с двумя роликами) режущие машины. Последний может использоваться при более твердых породах или рыхлящих взрывах.

Для резервного копирования

При последующем закреплении как важной характеристике СЕТИ должно быть достигнуто безполостное плотное соединение крепления с горной породой. Основным элементом является применение торкретбетона , с помощью которого поверхность скальной породы закаляется и достигается подходящая композитная структура между скалой и бетонной оболочкой окончательной конструкции. Торкретбетон можно наносить двумя способами:

- В процессе сухого распыления вода добавляется только в сухую смесь (цемент, заполнитель, примесь) через форсунку.

- В процессе мокрого распыления готовый бетон уже подается и смешивается с воздухом и добавками в распылительной насадке.

В зависимости от характеристик горы в гору или раковину встраиваются дополнительные системы безопасности. Они устанавливаются до фактического извержения породы, чтобы улучшить несущую способность в рыхлой породе или трещиноватой породе: закладные листы, шипы, зонты из труб, струйные и инжекционные зонты . Их объединяет то, что они должны создавать или обеспечивать композитный эффект в породе, чтобы сформировать опорное кольцо для породы вокруг полости туннеля и поддерживать ее устойчивость.

После выемки грунта, при необходимости, устанавливаются анкеры в виде дюбелей между камнем и бетоном, которые также поддерживают формирование опорного кольца для породы, или устанавливаются опорные арки (стальные или решетчатые балки с различной формой профиля), которые образуют ядро. окружающей бетонной арматуры, а также для защиты от падающих обломков горных пород.

Шашлык и пешки

Листы закладных и (стальные) шпажки представляют собой простые механические фиксирующие устройства, которые утрамбовываются или просверливаются в скале в форме звезды вокруг вынутого поперечного сечения с наклоном от 10 до 20 градусов к оси туннеля. Депозитные листы имеют глубину от 2 до 4 метров, шпажки, в основном трубы диаметром до 22 мм, имеют длину до 5 метров и находятся на расстоянии 30-50 см друг от друга. Их также можно использовать в связи с нагнетанием , и в этом случае используются перфорированные трубы, в которых впрыскиваемый материал вдавливается в окружающую почву, так что создается стабильное тело впрыска.

Трубчатые зонты

Трубчатые зонты изготавливаются из более длинных трубок длиной до 15 метров и диаметром от 140 до 200 мм. Позже будет выставлена только передняя часть, длиной до 4 метров. Зонты из труб часто используются для ограничения оседания поверхности местности.

Струйные экраны

Струйные зонты обладают таким же несущим действием, что и зонты из труб, но состоят из скважин, залитых раствором. Сначала делается скважина, и когда бур медленно извлекается, почва вырезается с помощью насадки для цементирования на буровой головке и заливается раствором, пока буровая штанга постоянно вращается. Создаются цилиндрические консолидированные зоны диаметром от 50 до 100 см.

Инъекционные экраны

Окружные нагнетания могут также использоваться для стабилизации путем сжатия порового пространства, так что несущая способность грунта увеличивается, а проницаемость снижается.

обледенение

Обледенение можно использовать в грунтовых водах в качестве меры предосторожности, если требуется только временное увеличение несущей способности или если необходимо временно снизить проницаемость почвы. Производство обледенения — в основном с рассолом или жидким азотом — требует больших логистических усилий и, следовательно, связано со значительными затратами.

Сопутствующие измерения

NET связана с постоянными метрологическими проверками, с одной стороны, для проверки допущений, на которых основывается проходка туннелей, а с другой стороны, для проверки напряжений и деформаций после установки первых опорных средств (обычно торкрет-оболочки) и в в разобранном состоянии. Полные измерительные сечения с измерениями напряжений и деформаций располагаются с интервалами от 200 м до 400 м, в зависимости от геологических условий, в городских районах под конструкциями также значительно меньшего размера, иногда всего 50 м. Между ними имеется сеть точек над при котором непрерывно наблюдается деформация оболочки.

использовать

Первое практическое применение NATM с использованием торкретбетона произошло в 1955 году при строительстве туннеля для гидроэлектростанции Прутц-Имст в Австрии. В Федеративной Республике Германии он был впервые использован при строительстве 308- метрового двухпутного туннеля Швайкхайм в Леттене и Гипскойпер в период с 1963 по 1965 год.

Между 1969 и 1971 годами Франкфуртская метро , строительный участок № 25, была первым приповерхностным туннелем, который строился в стадии разработки из Франкфуртской глины. В последующие годы туннели с использованием этого метода строились с все более короткими интервалами, например, туннель Хазенбак с 1970 по 1971 год и участок метро A2 в Бохуме с 1973 по 1975 год.

В последующие годы важность NATM в различных модифицированных формах возрастала. Что касается заминированных туннелей, их доля маршрута составляла уже две трети в 1983 году.

В 1980-х годах NET в значительной степени заменил традиционные методы строительства, которые до этого использовались при строительстве железнодорожных и автомобильных туннелей дальнего следования. На высокоскоростной линии Ганновер — Вюрцбург , первой крупной новой линии Федеральной железной дороги Германии , почти все 61 туннель общей протяженностью около 121 км были построены в соответствии с Управлением транспорта Нижней Австрии, включая Landrückentunnel ( 10 779 м) и Мюнденерский туннель (10 525 м) — два самых длинных туннеля в Германии.

Примеры структур

Следующие известные туннели — в дополнение к вышеупомянутым ключевым проектам — строятся с использованием этого метода:

- Пункт пересадки в английской части Евротоннеля («Вероятно, одно из самых впечатляющих сооружений, построенных до сих пор по принципам NATM» ())

- Туннель Химмельберг (железнодорожный туннель на высокоскоростной линии Кельн — Рейн / Майн возле Монтабаура )

- Sitina Tunnel ( туннель на автомагистрали в Словакии )

- Туннель Дитершан (железнодорожный туннель на высокоскоростной линии Ганновер — Вюрцбург )

- InntalTunnel (двухпутный железнодорожный туннель между Inntal и Wipptal в Тироле )

- Devil’s Slide Tunnel (автомобильный туннель на трассе 1 штата Калифорния )

- Тоннель Вомп — Терфенс ( железнодорожный туннель в Нижней долине реки Инн, открытый в 2011 году )

- Готардский базовый туннель (железнодорожный туннель в Швейцарии, который пересекает Альпы)

Источник