Классификация способов восстановления деталей машин

В структуре себестоимости капитального ремонта машин 60…70 % затрат приходится на стоимость запасных частей. В то же время себестоимость восстановления большинства деталей не превышает 25…40 % цены новой детали. В настоящее время разработаны прогрессивные технологии восстановления, которые помимо восстановления, упрочняют ее, значительно повышая износостойкость. Восстановление изношенных деталей является одним из основных путей экономии материально-сырьевых и энергетических ресурсов, решения экологических проблем, так как затраты энергии, металлов и других материалов в 25…30 раз меньше, чем затраты при изготовлении новых деталей. При переплавке изношенных деталей безвозвратно теряется до 30 % металла.

Восстановление изношенных деталей позволяет значительно снизить затраты на ремонт техники и поэтому является приоритетным вопросом в развитии системы технического обслуживания и ремонта машин.

Восстановление детали – комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией.

Способы восстановления условно делят на две категории: способы наращивания и способы обработки.

В зависимости от физической сущности процессов, технологических и других признаков существующие способы делятся на десять групп (табл. 1).

Слесарно-механической обработкой устраняют следы износа и восстанавливают форму детали. При этом размеры после обработки отличаются от номинальных. Для обеспечения необходимой посадки применяют сопрягаемые детали с измененными параметрами или ставят компенсатор износа (кольца, бандажи, втулки, резьбовые спиральные вставки и т. д.).

Таблица 1. Способы восстановления деталей

| Номер группы | Группа способов | Способ |

| 1 | Слесарномеханическая обработка |

|

| 2 | Пластическое деформирование |

|

| 3 | Нанесение полимерных материалов |

|

| 4 | Ручная сварка и наплавка |

|

| 5 | Механизированная дуговая сварка и наплавка |

|

| 6 | Механизированные бездуговые способы сварки и наплавки |

|

| 7 | Газотермическое напыление (металлизация) |

|

| 8 | Гальванические и химические покрытия |

|

| 9 | Термическая и химикотермическая обработка |

|

| 10 | Другие способы |

|

Способы восстановления пластическим деформированием основаны на свойстве пластичности металлов. При пластическом деформировании металл детали перераспределяется от нерабочих участков детали к рабочим, благодаря чему восстанавливаются размеры изношенных поверхностей. Объем детали остается постоянным. К достоинствам следует отнести следующее: не требуется присадочный материал, простота способов, относительно высокая производительность. К недостаткам относятся: необходимость термической обработки черных металлов, изменение линейных размеров (например, поршневой палец после раздачи укорачивается).

Технология восстановления деталей полимерными материалами отличается простотой и доступностью (используют в полевых условиях), низкой себестоимостью, высокой производительностью и хорошим качеством. Долговечность посадочных мест подшипников после восстановления полимерными материалами многократно повышается.

Способы ручной сварки и наплавки получили широкое применение благодаря простоте и возможности выполнения процесса в труднодоступных местах. К недостаткам относятся: низкая производительность, материалоемкость и не всегда обеспечивается высокое качество.

Механизированные способы сварки и наплавки могут быть автоматическими и полуавтоматическими. Большинство этих способов обеспечивают высокие производительность и качество.

При дуговых способах источником теплоты для плавления присадочного материала и поверхности детали является теплота электрической дуги. При бездуговых способах таким источником служат потери от вихревых токов (ТВЧ), джоулева теплота (электрошлаковая наплавка, контактная приварка), теплота сгораемых газов и др.

Ручные и механизированные сварочно-наплавочные способы получили наибольшее применение (75…80 % общего объема восстановления). Их недостатки – термическое воздействие на основной металл, в том числе на невосстанавливаемые поверхности, деформация деталей, значительные припуски на механическую обработку. Применение большинства из этих способов целесообразно для восстановления сильноизношенных деталей.

При напылении расплавленный присадочный материал (проволока или порошок) с помощью сжатого воздуха распыляется и наносится на подготовленную поверхность детали. Способы напыления различают в зависимости от источника теплоты: дуговое – теплота электрической дуги, газопламенное – теплота газового пламени и т. д. Напыляют металлы, полимеры и др. При напылении металла процесс называют металлизацией. Большинство способов напыления характеризуется высокой производительностью, позволяет достаточно точно регулировать толщину покрытия и припуск на механическую обработку. Серьезный недостаток напыления – низкая сцепляемость покрытий с основой. Для ее повышения применяют нанесение специального подслоя, последующее оплавление и др.

В основе гальванических способов лежит явление электролиза. Их различают по виду осаждаемого металла, роду используемого тока, способу осаждения и др. Гальванические способы высокопроизводительны, не оказывают термического воздействия на деталь, позволяют точно регулировать толщину покрытий и свести к минимуму или вовсе исключить механическую обработку, обеспечивают высокое качество покрытий при дешевых исходных материалах. Такие способы применяют для восстановления малоизношенных деталей. Недостатки гальванопокрытия – многооперационность, сложность и экологическая вредность технологии.

Термическую обработку применяют для упрочнения и восстановления физико-механических свойств деталей (упругости пружин и др.). При химикотермических способах происходит диффузное насыщение поверхности детали тугоплавкими металлами (хромом, титаном и др.) при некотором изменении размеров. Эти способы применяют для восстановления и повышения износостойкости малоизношенных деталей (плунжеров и др.).

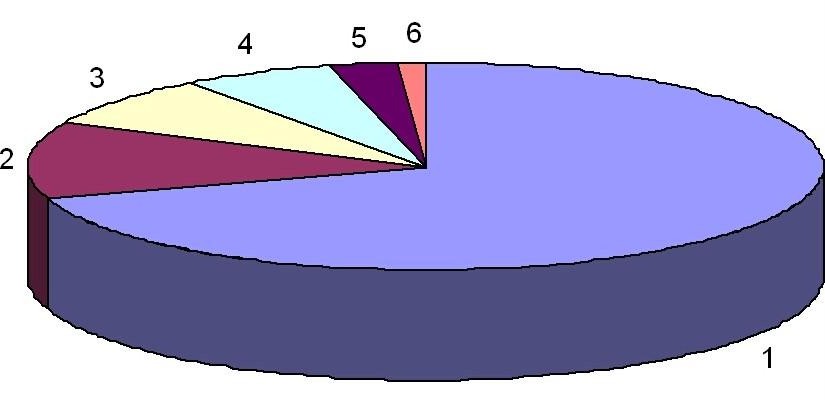

На рис. 1 показано распределение способов при восстановлении изношенных деталей машин.

Рис. 1. Распределение способов при восстановлении изношенных деталей машин: 1 – наплавка и сварка (70 %); 2 – ремонтные размеры (12 %); – электролитические покрытия (8 %); 4 – полимерные материалы (6 %); 5 – установка дополнительной ремонтной детали (3 %); 6 – поверхностнопластическое деформирование (1 %)

Как следует из рис. 1 более 70 % изношенных деталей восстанавливается наплавкой и сваркой. Поэтому различные способы сварки и наплавки более подробно рассмотрены в следующей главе.

Источник

Перспективные способы восстановления деталей машин

Рубрика: Технические науки

Дата публикации: 15.02.2021 2021-02-15

Статья просмотрена: 106 раз

Библиографическое описание:

Перспективные способы восстановления деталей машин / В. А. Севостьянов, Д. В. Третьяков, Д. А. Рожков [и др.]. — Текст : непосредственный // Молодой ученый. — 2021. — № 7 (349). — С. 29-30. — URL: https://moluch.ru/archive/349/78559/ (дата обращения: 20.11.2021).

В статье авторы рассказывают о перспективных способах упрочнения и восстановления деталей машин, состоящих из алюминиевых сплавов.

Ключевые слова: ремонт, восстановление, алюминиевые сплавы, долговечность.

Важнейшей задачей, стоящей перед транспортным и агропромышленным комплексами, является обеспечение высокой надежности узлов и агрегатов транспортных и технологических машин и оборудования.

В условиях старения автотранспортного парка, многократного удорожания машин и запасных частей проблема технического оснащения промышленного и сельскохозяйственного производства не может быть решена только за счет увеличения поступления новой техники. Большая роль в этом отводится эффективному использованию имеющегося парка машин, постоянному поддерживанию его готовности за счет технического обслуживания, а также развитию и совершенствованию технологических процессов их ремонта.

Важнейшим резервом в повышении технической готовности является обеспечение предприятий автотранспортного и агропромышленного комплексов запасными частями за счет восстановления изношенных деталей. В современных транспортных и сельскохозяйственных машинах все шире применяются детали из алюминиевых сплавав, которые обладают высокими тепло и электропроводностью, стойкостью против коррозии и хорошими технологическими свойствами, но имеют невысокую износостойкость. В связи с этим восстановление деталей машин, изготовленных из алюминиевых сплавов, является очень актуальным в последние годы. Однако, применяемые в настоящее технологические процессы восстановления деталей не всегда удовлетворяют современным требованиям.

Научные исследования и опыт ремонтных предприятий показали, что в последние годы наметилась тенденция использования упрочняющих технологий, которые позволяют повысить износостойкость деталей и соединений в несколько раз.

Одним из перспективных способов повышения долговечности деталей машин является их поверхностное упрочнение микродуговым оксидированием (МДО). Этот способ позволяет получать покрытия, характеризующиеся высокими эксплуатационными свойствами (коррозионной и износостойкостью). Повышение коррозионной и износостойкости при восстановлении деталей увеличивает ресурс машин и является перспективным направлением развития ремонтного производства.

В настоящее время в ремонтном производстве применяют следующие способы восстановления деталей машин из алюминиевых сплавов: аргоновая наплавка, наплавка намораживанием, восстановление полимерными композициями, газодинамическое напыление, микродуговое оксидирование.

Аргонодуговая наплавка

Наплавка — процесс плавления металла и нанесения его на обрабатываемую поверхность, эффективность достигается за счет установления межатомных связей между восстанавливаемой поверхностью и наплавляемым материалом. В восстановлении алюминиевых деталей машин применяют наплавку неплавящимся вольфрамовым электродом в среде аргона.

Наплавка намораживанием

Широкое применение в восстановлении алюминиевых деталей получил метод наплавки намораживанием. Обрабатываемую деталь погружают в кокиль с расплавом алюминиевого сплава и предают колебаниям в горизонтальной плоскости одновременно с качательными движениями. Под действием низкой температуры детали постепенно кристаллизуются на поверхность восстанавливаемого образца.

Восстановление композиционными материалами

Сущность восстановления привалочной плоскости ГБЦ композиционными материалами заключается в нанесении на плоскости полимерных композиций с последующей термообработкой. Данный метод позволяет восстанавливать детали многократно. Основным недостатком способа является низкая коррозионная стойкость покрытия.

Газодинамическое напыление

Данный процесс включает в себя нагрев сжатого газа и последующую подачу его в сопло, в следствии чего формируется сверхзвуковой воздушный поток, и подачу в этот поток порошкового материала.

Плазменная металлизация

В процессе плазменной металлизации расплавление присадочного материала, диспергазация и разгон частиц, осуществляется благодаря тепловым и динамическим свойствам плазменной струи. В поток нагретого газа вводится присадочный материал. В следствии чего образованные частицы напыляются на поверхность обрабатываемой детали. В следствии высокой адгезии напыленного слоя к основному, которая обеспечивается благодаря высокой термической активации, мы получаем прочные химические связи на обрабатываемой детали.

Электродуговая металлизация

Данный способ представляет собой процесс, при котором металл расплавляется дугой и затем струей сжатого воздуха наносится на обрабатываемую деталь. При использовании электродов из разных материалов, есть возможность получить покрытие из необходимого нам сплава.

Микродуговое оксидирование

Методика МДО заключается в электрохимическом окислении анода в электролите, и дальнейшее восстановление восстанавливаемого образца путем сложной диффузии ионов через оксид.

- Батищев А. Н., Севостьянов А. Л., Фебряков А. В. Коррозионная стойкость алюминиевых сплавов, упрочненных микродуговым оксидированием. — Научный вестник «Вестник МГАУ» — М.: Выпуск № 1/ 2003.

- Акимов Г. В. Основы учения о коррозии и защите металлов.—URSS, 2021.

- Бартельс, Н. А. Металлография и термическая обработка металлов — М.: Государственное научно-техническое издательство, 1932.

- Вереина, Л. И. Фрезеровщик. Оборудование и технологическая оснастка — М.: Academia, 2008.

Источник