Виды соединений: разъёмные, неразъёмные

материал предоставил СИДОРОВ Александр Владимирович

В процессе изготовления машин некоторые их детали соединяют между собой, при этом образуются неразъёмные или разъёмные соединения. [1]

Неразъёмными называют соединения, которые невозможно разобрать без нарушения или повреждения деталей. К ним относятся заклёпочные, сварные, клеевые соединения, соединения, полученные пайкой, а также условно посадки с натягом.

Разъёмными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъёмным относятся резьбовые, шпоночные, шлицевые и другие соединения.

Сварные соединения образуются путём местного нагрева деталей в зоне сварки. Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная сварка.

Различают следующие разновидности дуговой сварки:

- автоматическая сварка под флюсом (этот вид сварки высокопроизводителен и экономичен, даёт хорошее качество шва, применяется в крупносерийном и массовом производстве для конструкций с длинными швами);

- полуавтоматическая сварка под флюсом (применяется для конструкций с короткими прерывистыми швами);

- ручная сварка (применяется в тех случаях, когда другие виды дуговой сварки нерациональны, этот вид сварки малопроизводителен, качество шва зависит от квалификации сварщика).

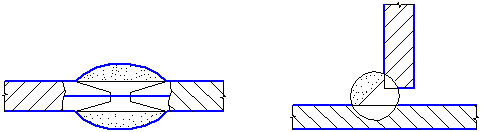

Контактная сварка применяется в серийном и массовом производстве для нахлёсточных соединений тонкого листового металла (точечная, шовная контактные сварки) или для стыковых соединений круглого и полосового металла (стыковая контактная сварка).

Достоинства сварных соединений:

- невысокая стоимость соединения благодаря малой трудоёмкости сварки и простоте конструкции сварного шва;

- сравнительно небольшая масса конструкции (на 15-25% меньше массы клёпаной):

- из-за отсутствия отверстий под заклёпки требуется меньшая площадь свариваемых деталей;

- соединение деталей может выполняться без накладок;

- отсутствуют выступающие массивные головки заклёпок;

- герметичность и плотность соединения;

- возможность автоматизации процесса сварки;

- возможность сварки толстых профилей.

Недостатки сварных соединений:

- прочность сварного шва зависит от квалификации сварщика (устраняется применением автоматической сварки);

- коробление деталей из-за неравномерности нагрева в процессе сварки;

- недостаточная надёжность при значительных вибрационных и ударных нагрузках.

Соединения с натягом осуществляются подбором соответствующих посадок, в которых натяг создаётся необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Соединения деталей с натягом условно относят к неразъёмным соединениям, хотя, особенно при закалённых поверхностях, они допускают разборку и новую сборку деталей. Для этого используют:

- механическое сопряжение;

- тепловые посадки;

- охлаждение охватываемой детали.

Достоинства соединений с натягом:

- простота конструкции и хорошее базирование соединяемых деталей;

- большая нагрузочная способность.

Недостатки соединений с натягом:

- сложность сборки и, особенно, разборки;

- рассеивание прочности соединения в связи с колебаниями действительных посадочных размеров в пределах допусков.

Резьбовые соединения являются наиболее распространёнными разъёмными соединениями. Их образуют болты, винты, шпильки, гайки и другие детали, снабжённые резьбой.

Резьбы классифицируют в зависимости от:

- формы поверхности, на которой образуется резьба:

- цилиндрические;

- конические;

- формы профиля резьбы:

- треугольные;

- упорные;

- трапецеидальные;

- прямоугольные;

- круглые;

- направления винтовой линии резьбы:

- правые (винтовая линия поднимается слева вверх направо);

- левые (имеют ограниченное применение);

- числа заходов резьбы (определяется с торца винта по числу сбегающих витков):

- однозаходные;

- многозаходные;

- назначения резьбы:

- крепёжные (применяют в резьбовых соединениях; имеют треугольный профиль, который характеризуется большим трением, предохраняющим резьбу от самоотвинчивания, а также высокой прочностью и технологичностью);

- крепёжно-уплотняющие (применяют в соединениях, требующих герметичности; выполняют треугольного профиля, но без радиальных зазоров; как правило, все крепёжные резьбовые детали имеют однозаходную резьбу);

- для передачи движения (применяют в винтовых механизмах; имеют трапецеидальный (реже – прямоугольный) профиль, который характеризуется меньшим трением).

Достоинства резьбовых соединений:

- высокая нагрузочная способность и надёжность;

- наличие большой номенклатуры резьбовых деталей для различных условий работы;

- удобство сборки и разборки;

- малая стоимость, обусловленная стандартизацией и высокопроизводительными процессами изготовления.

Недостатки резьбовых соединений:

- наличие большого количества концентраторов напряжений, которые снижают сопротивление усталости при переменных напряжениях.

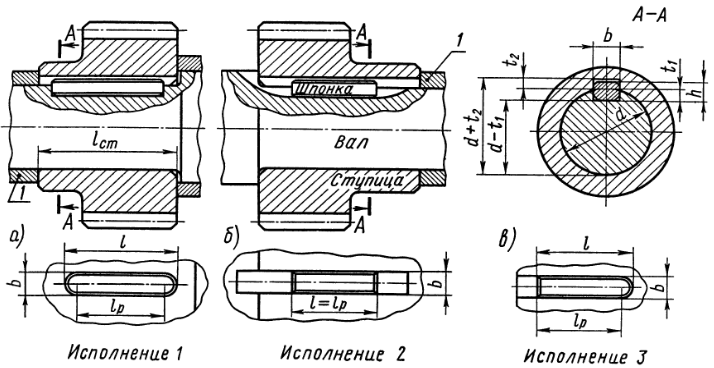

Шпоночные соединения состоят из вала, шпонки и ступицы охватывающей детали.

Шпонка представляет собой брус, вставляемый в пазы вала и ступицы, для передачи вращающего момента между валом и охватывающей деталью.

Шпоночные соединения подразделяют на:

- ненапряжённые (при сборке соединений в деталях не возникает предварительных напряжений):

- с призматическими шпонками (рабочие грани – боковые, не удерживают детали от осевого смещения вдоль вала) по форме торцов различают:

- со скруглёнными торцами (рисунок 1, исполнение 1);

- с плоскими торцами (рисунок 1, исполнение 2);

- с одним плоским, а другим скруглённым торцом (рисунок 1, исполнение 3);

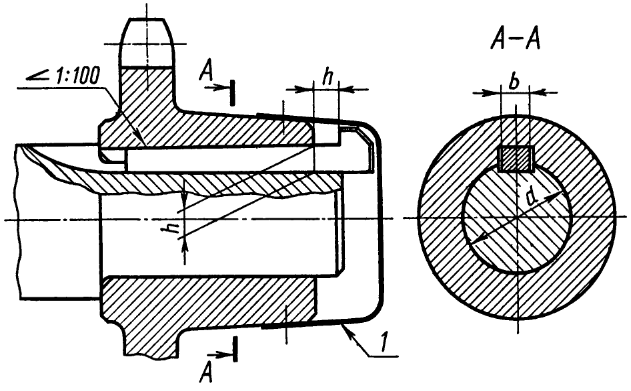

- с сегментными шпонками (рабочие грани – боковые, применяют при передаче небольших вращающих моментов, просты в изготовлении, удобны при монтаже и демонтаже – шпонки свободно вставляют в паз и вынимают) (рисунок 2);

- с призматическими шпонками (рабочие грани – боковые, не удерживают детали от осевого смещения вдоль вала) по форме торцов различают:

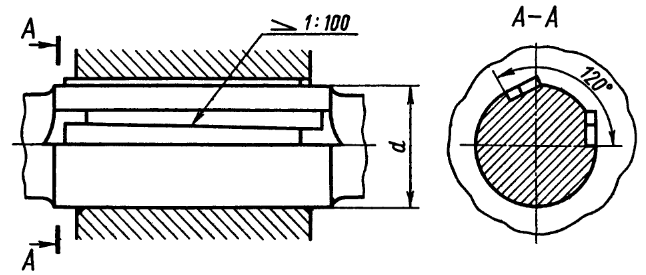

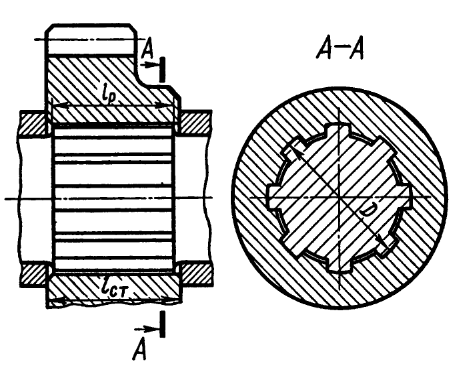

- напряжённые (при сборке соединений в деталях возникают предварительные (монтажные) напряжения):

- с клиновыми шпонками (имеют форму односкосных самотормозящих клиньев с уклоном 1:100, не требуют стопорения ступицы от продольного перемещения вдоль вала, хорошо воспринимают ударные и знакопеременные нагрузки) (рисунок 3);

- с тангенциальными шпонками (состоят из двух форму односкосных клиньев с уклоном 1:100 каждый, работают узкими гранями, вводятся в пазы ударом, применяются для передачи больших вращающих моментов с переменным режимом работы, в соединении ставят две пары тангенциальных шпонок под углом 120°) (рисунок 4).

Рисунок 1 – Соединения призматическими шпонками

Рисунок 2 – Соединение сегментной шпонкой: 1 – винт установочный; 2 – кольцо замковое пружинное

Рисунок 3 – Соединение клиновой шпонкой

Рисунок 4 – Соединение тангенциальными шпонками

Достоинства шпоночных соединений:

- простота конструкции;

- сравнительная лёгкость монтажа и демонтажа.

Недостатки шпоночных соединений:

- шпоночный паз ослабляет вал и ступицу охватывающей детали не только уменьшением сечения, но, главное, значительной концентрацией напряжений изгиба и кручения;

- трудоёмкость изготовления.

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами – шлицами в ступице охватывающей детали. Рабочими являются боковые стороны зубьев. Упрощенно шлицевые соединения можно рассматривать как многошпоночные.

Шлицевые соединения различают:

- по характеру соединения:

- неподвижные (для закрепления охватывающей детали на валу);

- подвижные (допускают перемещение детали вдоль вала);

- по способу центрирования ступицы относительно вала:

- по наружному диаметру (наиболее технологично);

- по внутреннему диаметру (при высокой твёрдости материала ступицы);

- по боковым поверхностям зубьев (более равномерно распределение нагрузки по зубьям);

- по форме зубьев:

- прямобочные (имеют постоянную толщину зубьев) (рисунок 5);

- эвольвентные (имеют повышенную прочность, используются для передачи больших вращающих моментов) (рисунок 6);

- треугольные (применяют только в неподвижных соединениях для тонкостенных ступиц, пустотелых валов, при передаче небольших крутящих моментов) (рисунок 7).

Рисунок 5 – Прямобочное шлицевое соединение

Рисунок 6 – Эвольвентное шлицевое соединение

Источник

Неразъемные соединения

Введение

Неразъемными соединениями называются такие, повторная сборка и разборка которых невозможна без повреждения деталей. К ним относятся соединения сварные, паяные, соединения, получаемые склеиванием, соединения заклепками и т.д.

6.1 Соединения сварные

Сварка — один из наиболее прогрессивных способов соединения составных частей изделия. Сварка — это процесс получения неразъемного соединения путем сплавления металлов деталей и сварочного электрода. При сплавлении образуется сварной шов.

Существует много видов сварки и способов их осуществления, например:

- ручная электродуговая (ГОСТ 5264-80*);

- автоматическая и полуавтоматическая под флюсом (ГОСТ 11533-75);

- дуговая сварка в защитном газе (ГОСТ 14771-76*);

- контактная сварка (ГОСТ 15878-79) и др.

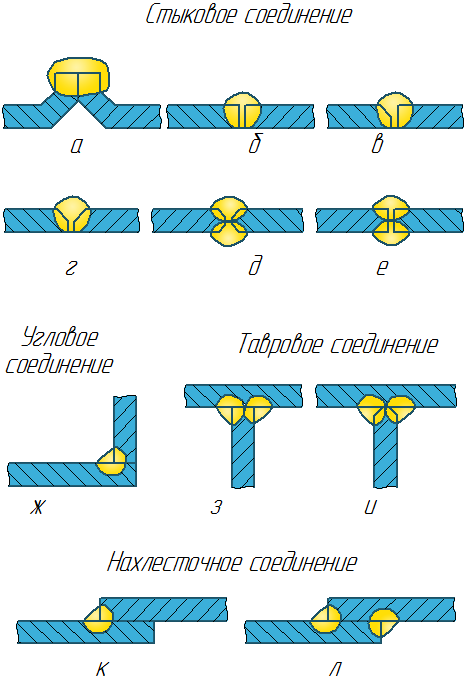

Сварные соединения (швы) делятся на следующие виды:

- стыковое, обозначаемое буквой С (Рисунок 6.1, а-е);

- угловое, обозначаемое буквой У (Рисунок 6.1, ж);

- тавровое, обозначаемое буквой Т (Рисунок 6.1, з, и);

- нахлесточное, обозначаемое буквой Н (Рисунок 6.1, к, л);

Рисунок 6.1 — Виды сварных швов

Кромки свариваемых деталей могут быть подготовлены: с отбортовкой (Рисунок 6.1, а), без скосов (Рисунок 6.1, б, е, ж, к), со скосом одной кромки (Рисунок 6.1, в), со скосом обеих кромок (Рисунок 6.1, г), с двумя симметричными скосами одной кромки (Рисунок 6.1, д, и) и др.

Шов может быть односторонний (Рисунок 6.1, а, б, в, г, ж, к) и двусторонний (Рисунок 6.1, д, е, з, и, л).

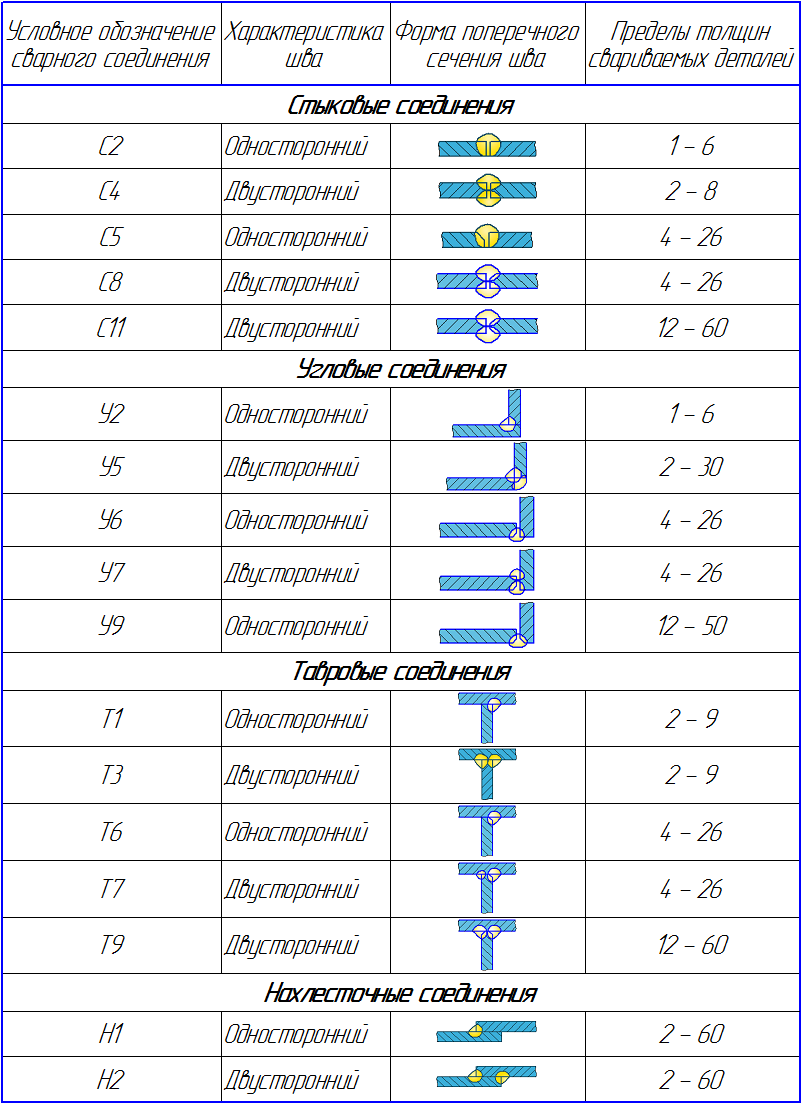

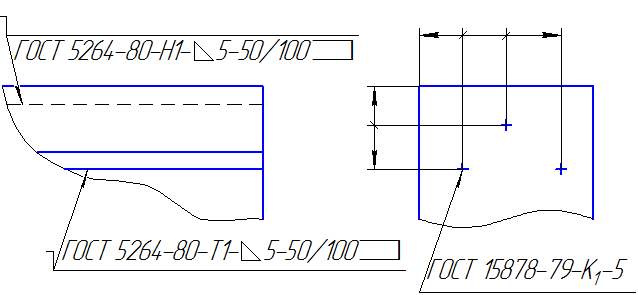

На чертежах к буквенному обозначению сварного шва добавляют цифровое, которое характеризует всю совокупность конструктивных элементов сварного шва, т.е. вид подготовки кромок, толщину свариваемых деталей и т.д.

Например, стыковое соединение, односторонний шов без скосов обеих кромок для деталей толщиной S = 1…6 мм — обозначается С2; тавровое соединение, шов двусторонний с двумя скосами одной кромки, толщина деталей S = 12…100 мм — обозначается Т9, см. таблицу ниже, на которой представлены некоторые обозначения типов сварных швов.

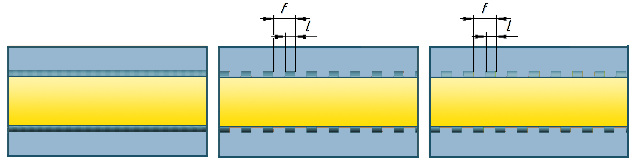

Шов характеризуется размером катета поперечного сечения шва (в нахлесточном, угловом и тавровом соединениях). Шов может быть непрерывным (Рисунок 6.2, а), прерывистым с цепным расположением свариваемых участков (Рисунок 6.2, б) и непрерывным с шахматным расположением свариваемых участков (Рисунок 6.2, в).

| ||

| а | б | в |

Рисунок 6.2 — Расположение сварочных швов

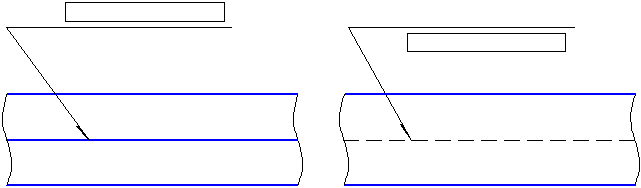

Выступающую часть шва над поверхностью основного металла называется выпуклостью или усилением шва (Рисунок 6.3). Шов может выполняться по замкнутой (Рисунок 6.4, а) или незамкнутой линии (Рисунок 6.4, б).

| |

| а | б |

Рисунок 6.3 — Усиление шва

| |

| а | б |

Рисунок 6.4 — Замкнутая (а) и незамкнутая (б) линии шва

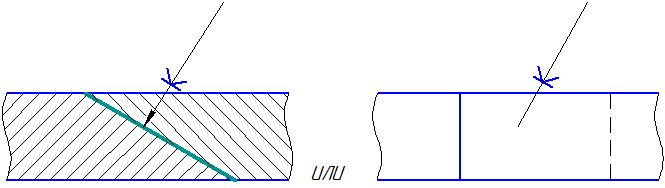

Согласно ГОСТ 2.312-72, шов сварного соединения независимо от способа сварки условно изображают сплошной основной (видимый шов) или штриховой (невидимый шов) линией (Рисунок 6.5, а). Одиночные сварные точки изображают знаком «+» высотой и шириной 5…10 мм, толщина линий S (Рисунок 6.5, б). Невидимые сварные точки не изображают.

На Рисунке 6.5, а показаны примеры условных обозначений сварных швов:

— верхний шов (изображен штриховой линией) нахлесточного соединения, выполнен ручной электродуговой сваркой при монтаже изделия, по незамкнутой линии, катет шва 5 мм, шов прерывистый с цепным расположением провариваемых участков, l-50 мм и t-100 мм;

— нижний шов таврового соединения выполнен при монтаже изделия ручной электродуговой сваркой, шов прерывистый цепной, l-50 мм, t-100 мм, катет шва 5 мм, шов выполняется при монтаже изделия.

| |

| а | б |

Рисунок 6.5 — Пример изображения и обозначения сварного шва на чертеже

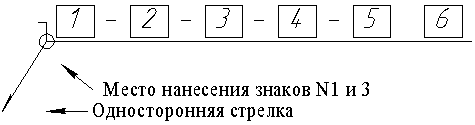

Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны (Рисунок 6.6, а) или под полкой линии-выноски, проводимой от оборотной стороны (Рисунок 6.6, б). Линию-выноску начинают односторонней стрелкой.

| |

| а | б |

Рисунок 6.6 — Схема нанесения условного обозначения сварного шва

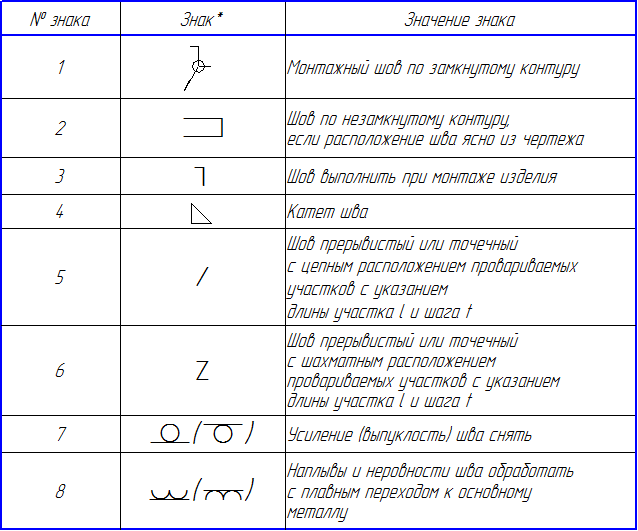

В условном обозначении шва могут быть применены знаки, представленные в таблице 6.1.

Таблица 6.1- Условные обозначения типа сварного шва

В скобках приведено изображение знаков при обозначении шва с оборотной стороны, т.е. при записи условного обозначения шва под полкой линии-выноски.

Все знаки выполняют тонкими линиями. Высота знаков должна быть одинаковой с высотой цифр, входящих в обозначение шва.

На Рисунке 6.7 приведено полное условное обозначение стандартного шва или одиночной сварной точки по ГОСТ 2.312-72.

Рисунок 6.7 — Условное обозначение сварного шва

1 — Обозначение стандарта на типы и конструктивные элементы швов

2 — Буквенно-цифровое обозначение шва

3 — Условное обозначение способа сварки (допускается не указывать)

4 — Знак 4 (табл.6.1) и размер катета

5 — Размер:

— для прерывистого шва — длины привариваемого участка

— для одиночной сварной точки, или контактной точечной сварки — расчетного диаметра точки

— для контактной шовной сварки — расчетной ширины шва

— для прерывистого шва контактной шовной сварки — расчетной ширины шва, знак умножения, размер длины привариваемого участка, знак / и размер шва

6 — Вспомогательные знаки

При наличии одинаковых швов обозначение наносят у одного изображения, а у остальных проводят линии-выноски с полками для указания номера шва (Рисунок 6.8, а, б) или без полок, если все швы одинаковые (Рисунок 6.8, в).

| ||

| а | б | в |

Рисунок 6.8

Если все сварные швы, изображенные на чертеже изделия, хотя и разных типов, выполняют по одному и тому же стандарту, например, ГОСТ 5264-80, его обозначение на полке не указывают, а дают ссылку в технических требованиях.

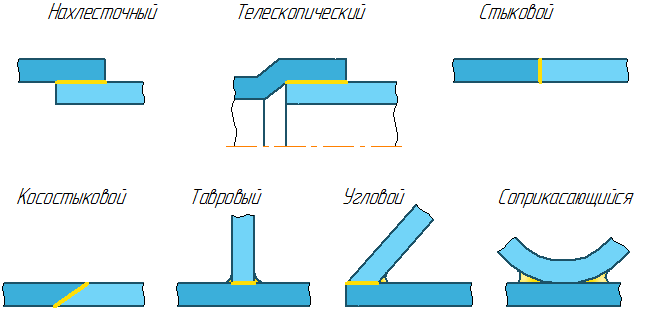

6.2 Соединения паяные

В паяных соединениях детали соединяются путем схватывания металлов припоя и деталей. Пайку применяют для получения герметичности, образования покрытия от коррозии (лужения), при соединении деталей, и т.д. В ряде случаев способ соединения пайкой имеет преимущество перед сваркой, его широко применяют в радиотехнике, электронике, приборостроении.

Существует большое число способов пайки, простейшим из которых является пайка паяльником.

Способ пайки указывают в технической документации.

Припои подразделяют:

- по температуре расплавления на:

- особолегкоплавкие (до 145° С),

- легкоплавкие (до 450° С),

- среднеплавкие (до 1100° С),

- высокоплавкие (до 1850° С) и

- тугоплавкие (свыше 1850° С);

- по основному компоненту на:

- оловянные (ПО),

- оловянно-свинцовые (ПОС),

- цинковые (ПП),

- медно-цинковые (латунные, ПМЦ),

- серебряные (ПСр) и др.

Наиболее широко применяются оловянно-свинцовые припои. Выпускают припои в виде проволоки (Прв), прутков (Пт), лент (Л) и др.

Марку припоя записывают в технических требованиях по типу:

ПОС 40 ГОСТ (без указания сортамента) или

Припой Прв КР2 ПОС 40 ГОСТ 21931-76 1931-76 (с указанием сортамента),

где Прв КР2 — проволока круглого сечения диаметром 2 мм. Число 40 указывает содержание олова в процентах (остальное — свинец); припой ПСр 70 ГОСТ 19733-74* — 70% серебра, 26% меди и 4% цинка; припой ПОС 40 — мягкий, ПСр 70 твердый.

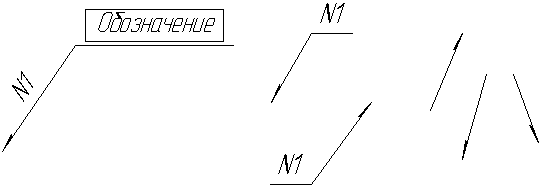

При соединении получается паяный шов (ГОСТ 19249-73 — Соединения паяные. Основные типы и параметры). Как и сварные, паяные швы (П) подразделяют (рис. 6.9) на: нахлесточные (ПН-1, ПН-2,…); телескопические (ПН-5, ПН-6); стыковые (ПВ-1,ПВ-2,…); косостыковые (ПВ-3, ПВ-4); тавровые (ПТ-1,ПТ-2,…); угловые (ПУ-1,ПУ-2,…); соприкасающиеся (ПС-1,ПС-2,…).

Рисунок 6.9 — Типы паяного шва

Независимо от способа пайки швы на видах и разрезах изображают, согласно ГОСТ 2.313-82 (СТ СЭВ 138-81), сплошной линией толщиной 2s. На линии выноске, выполняемой тонкой линией и начинающейся от изображения шва двусторонней стрелкой (а не односторонней, как у сварного шва), помешают условный знак пайки, наносимый основной линией. Шов по замкнутой линии обозначают тем же знаком, что и аналогичный сварной шов.

Согласно ГОСТ 19249-73*, тип шва указывают на полке линии-выноски (Рисунок 6.10).

Рисунок 6.10 — Пример обозначения паяного шва на чертеже

6.3 Соединение заклепками

Такие соединения применяют для деталей из несвариваемых, а также не допускающих нагрева материалов в самых различных областях техники – металлоконструкциях, котлах, судо- и самолетостроении.

Заклепки изготавливают из достаточно пластичных для образования головок материалов: сталей марок Ст2, Ст3, Стали 10, латуни, меди и др. Материал заклепок должен быть однородным с материалом соединяемых металлических деталей.

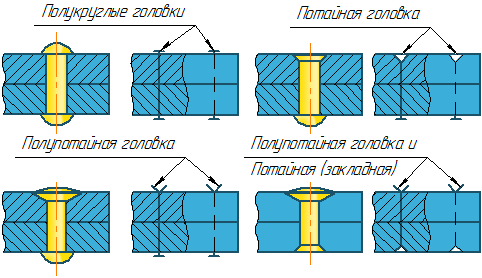

Наиболее широко применяют заклепки с полукруглой, потайной, полупотайной, плоской головкой, классов точности В и С, с покрытием и без него.

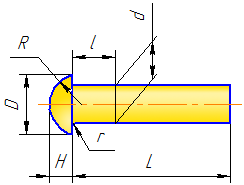

Рисунок 6.11 — Заклепки

Обозначение: Заклепка С8х20.38.МЗ.136 ГОСТ …, где — С — класс точности, 8 — диаметр, 20 — длина, 38 — обозначение группы материала, М3 — марка материала (медь), 136 — обозначение вида и толщины покрытия.

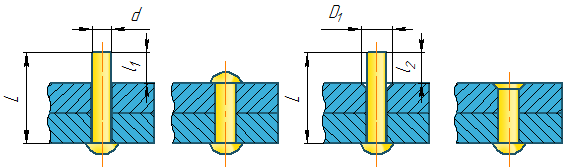

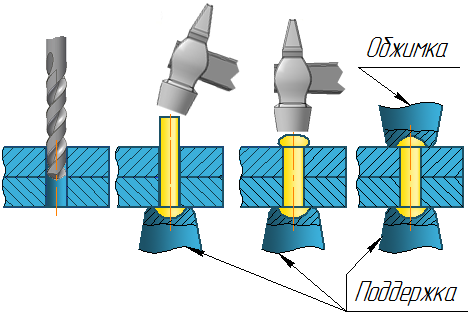

Отверстия под заклепки пробивают или сверлят немного больше размера (на 0,5 …1 мм) диаметра заклепки. Свободный конец должен иметь длину, необходимую для изготовления замыкающей головки (Рисунок 6.12) и выбираемую по ГОСТ 14802-85 — «ЗАКЛЕПКИ (ПОВЫШЕННОЙ ТОЧНОСТИ) Диаметры отверстий под заклепки, размеры замыкающих головок и подбор длин заклепок», размеры гнезд регламентированы ГОСТ 12876-67 — «Поверхности опорные под крепежные детали. Размеры».

.

Рисунок 6.12 — Расчет длины заклепки

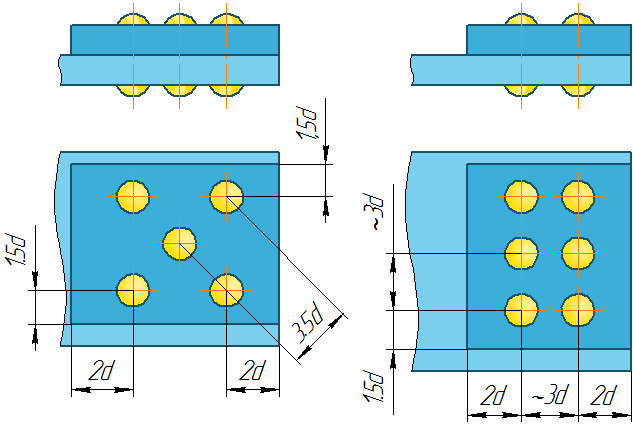

По назначению заклепочные швы делят на прочные, плотные, обеспечивающие герметичность, и плотно-прочные. По конструктивным признакам заклепочные швы бывают одно-, двух-, трехрядные и т.д. с листами, расположенными встык с одной или двумя накладками, с цепным или шахматным расположением заклепок (Рисунок 6.13).

Рисунок 6.13 — Варианты расположения заклепок

Если шов содержит заклепки одного типа и с одинаковыми размерами, то на чертеже согласно ГОСТ их обозначают одним из условных знаков в одном-двух местах каждого соединения, а в остальных — центровыми или осевыми линиями (Рисунок 6.14). На чертеже наносят размеры расстояний между заклепками в ряду, между рядами и от кромок листов.

Рисунок 6.14 — Условные изображения заклепок различного типа на чертеже

Рисунок 6.15 — формирование замыкающей головки

Рисунок 6.16 — Изображение заклепки с полукруглой головкой

| Диаметр стержня d | Диаметр головки D | Высота головки H | Радиус под головкой r, не более | Радиус сферы головки R | Расстояние oт основания головки до места измерения диаметра, l |

|---|---|---|---|---|---|

| 1 | 1,8 | 0,6 | 0,2 | 1 | 1,5 |

| 1,2 | 2,1 | 0,7 | 1,2 | ||

| (1,4) | 2,5 | 0,8 | 1,4 | ||

| 1,6 | 2,9 | 1,0 | 1,6 | ||

| 2 | 3,5 | 1,2 | 1,9 | ||

| 2,5 | 4,4 | 1,5 | 2,4 | 3 | |

| 3 | 5,3 | 1,8 | 2,9 | ||

| (3,5) | 6,3 | 2,1 | 0,4 | 3,4 | |

| 4 | 7,1 | 2,4 | 3,8 | ||

| 5 | 8,8 | 3,0 | 4,7 | 4 | |

| 6 | 11 | 3,6 | 0,5 | 6 | |

| 8 | 14 | 4,8 | 7,5 | ||

| 10 | 16 | 6,0 | 0,6 | 8,3 | 6 |

| 12 | 19 | 7,2 | 0,8 | 9,8 | |

| (14) | 22 | 8,4 | 11,4 | ||

| 16 | 25 | 9,5 | 1,0 | 13 | |

| (18) | 27 | 11 | 13,8 | 8 | |

| 20 | 30 | 12 | 15,4 | ||

| (22) | 35 | 13 | 18,3 | ||

| 24 | 37 | 16 | 1,2 | 18,7 | |

| 30 | 45 | 20 | 22,7 | 10 | |

| 36 | 55 | 24 | 1,6 | 27,8 |

Длина заклепок выбирается из следующего ряда: 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100 мм и т.д..

| Диаметр заклепки | 1 | 1,2 | 1,6 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 13 | 16 | 19 | 22 | 25 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Точная сборка 1-я | 1,1 | 1,3 | 1,7 | 2,1 | 3,1 | 4,1 | 5,2 | 6,2 | 8,2 | 10,5 | 13,5 | 16,5 | 20 | 23 | 26 |

| Точная сборка 2-я | 1,2 | 1,4 | 1,8 | 2,2 | 3,3 | 4,2 | 5,5 | 6,5 | 8,5 | 11,0 | 13,5 | 16,5 | 21 | 23 | 26 |

| Грубая сборка | — | — | — | 2,3 | 3,5 | 4,5 | 5,8 | 6,8 | 8,8 | 11,0 | 14,0 | 17,0 | 21 | 24 | 27 |

6.4 Соединения, получаемые склеиванием

Способ соединения деревянных, пластмассовых и металлических деталей и конструкций путем склеивания, находит широкое применение в промышленности.

Правила изображения полностью совпадают с изложенными выше для паяных соединений, отличается лишь знак (Рисунок 6.17) (ГОСТ ГОСТ 2.313-82).

Обозначение: Клей БФ-10Т ГОСТ 22345-77*, обозначение приводят в технических требованиях, в простейших случаях — на полке линии-выноски.

Рисунок 6.17

Источник