- НЕПРЕРЫ́ВНАЯ РАЗЛИ́ВКА СТА́ЛИ

- Непрерывная разливка стали

- Непрерывная разливка стали: принцип работы, необходимое оборудование, достоинства и недостатки метода

- Основное оборудование для работы

- Установки с изгибом и радиальные

- С чего начинается разливка

- Дальнейшая разливка

- Характеристика работы кристаллизатора

- Корка слитка

- Характеристики установки и процесса литья

- Зона вторичного охлаждения

- Какие преимущества дает непрерывная разливка

- Недостатки

НЕПРЕРЫ́ВНАЯ РАЗЛИ́ВКА СТА́ЛИ

В книжной версии

Том 22. Москва, 2013, стр. 477-478

Скопировать библиографическую ссылку:

НЕПРЕРЫ́ВНАЯ РАЗЛИ́ВКА СТА́ЛИ, осуществляется на спец. агрегате при непрерывном поступлении жидкого металла в водоохлаждаемый кристаллизатор с одновременным непрерывным вытягиванием из него формирующегося слитка (непрерывно-литой заготовки). Способ получения продукции непосредственно из жидкого металла (т. н. бесслитковая прокатка) предложен Г. Бессемером в 1855, но не был реализован из-за технич. трудностей. Более перспективным оказался метод получения из жидкого металла промежуточной заготовки посредством отливки через водоохлаждаемую форму (изложницу) – кристаллизатор. Стальная заготовка таким методом впервые получена З. Юнгансом (Германия) в 1939. Непрерывная разливка позволила организовать высокопроизводит. процесс произ-ва заготовок, по профилю и размерам пригодных для непосредств. использования их на соответствующих прокатных станах. При Н. р. с. улучшается качество заготовок и значительно повышается (на 12–25%) выход годного металла из жидкой стали, а также экономится энергия (на 85% сокращается расход условного топлива на нагрев под прокатку), создаются условия для полной механизации и автоматизации процесса разливки стали, улучшаются условия труда и снижается загрязнение окружающей среды.

Источник

Непрерывная разливка стали

Основаниями успеху развития непрерывной разливки стали являются: большая механизация и автоматизация разливки, сокращение и упрощение металлургического цикла, увеличение выхода и улучшение качества металла.

Установки непрерывной разливки стали (УНРС) известны в нескольких вариантах. Первоначально получила разработку внедрение и распространение УНРС вертикального типа, углубленная ниже уровня цехового пола на 20—30 м. Желание отказаться от заглубления машины привело к созданию башенного варианта (рис. 139, а) высотой до 40 м. Строительство в сталеплавильном цехе машины такого типа имеет ряд трудностей и еще большие затруднения создаются в эксплуатации. Поэтому такой тип УНРС получил меньшее признание и распространение. В установках вертикального типа слиток в продолжение разливки находится в вертикальном положении.

В вертикальных установках с изгибом слитка (рис. 139, б) слиток после выхода из тянущих валков изгибается на 90°. После изгиба специальный правильный механизм выпрямляет его и слиток разрезается на заготовки. Установки с изгибом — меньше по высоте, чем вертикальные. Однако заметное уменьшение высоты установки возможно только при небольшом сечении слитка. С увеличением сечения увеличивается минимальный радиус изгиба. Кроме того, установки с изгибом труднее размещаются в сталеплавильных цехах, даже в сравнении с вертикальными машинами.

Последнее время все большее распространение имеют УНРС радиального типа (рис. 139, в). В этой установке сформировавшийся в кристаллизаторе изогнутый слиток выходит из него по той же дуге, а затем выпрямляется тянуще-правильным механизмом, после чего режется на заготовки. Эта конструкция оказалась наиболее рациональной в организации грузопотоков сталеплавильного цеха.

Общую для всех видов установок упомянутых разновидностей технологию разливки рассмотрим одновременно с конструкцией вертикальной установки непрерывной разливки стали (рис. 140).

Сталеразливочный ковш 1 разливочным краном подается к разливочной машине. Сталь поступает в промежуточный ковш 2, который имеет стопор для одноручьевой машины или несколько стопоров для нескольких ручьев. Промежуточный ковш снабжен перегородкой для задерживания шлака. Из промежуточного ковша сталь через стопорное устройство или стакан-дозатор заполняет кристаллизатор 5. В кристаллизатор с нижней стороны вводится затравка — штанга сечения кристаллизатора или формы будущей заготовки. Верхний торец затравки образует дно кристаллизатора и имеет устройство в виде ласточкина хвоста для сцепления со слитком.

Когда уровень металла 3 поднимается над затравкой на высоту 300—400 мм. включается механизм вытягивания заготовки. Под действием тянущих валков этого механизма затравка опускается и тянет за собой формирующийся слиток.

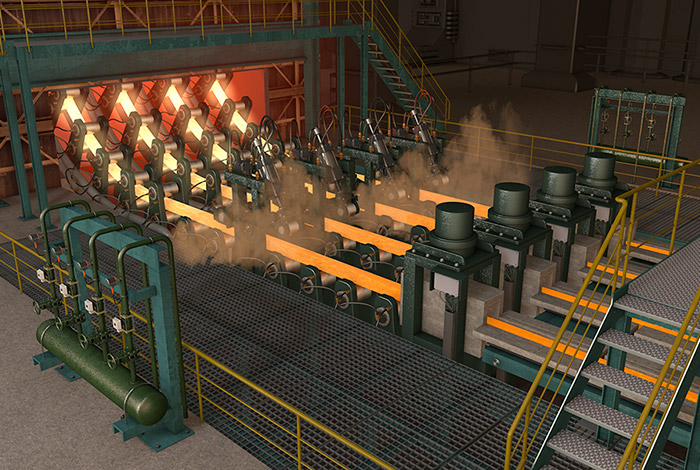

Медный, с полыми стенками, интенсивно охлаждаемый водой, кристаллизатор 5 с внутренним сечением по форме заготовки формирует корочку слитка-заготовки 8. Для предотвращения надрыва корочки и ухода металла, что наблюдается при разливке с повышенными скоростями, кристаллизатор имеет возвратно-поступательное движение. Это движение осуществляется электродвигателем через редуктор с кулачковым механизмом качания. Кристаллизатор движется по направлению движения заготовки (вниз) и затем возвращается вверх. Ход качания от 10 до 40 мм. Стенки кристаллизатора смазываются парафином или другими смазывающими веществами. В кристаллизаторе современных У НРС радиометрически контролируется уровень металла с подачей управляющего сигнала на стопор ковша. В кристаллизаторе над поверхностью металла может быть создана восстановительная или нейтральная атмосфера и тем самым предотвращено окисление металла при разливке.

Перспективна также разливка под вакуумом.

Одновременная разливка через несколько кристаллизаторов одной установки дает соответственное число ручьев, доходящее до 8.

Корка нижней части слитка формируется под действием теплоотвода холодной затравкой. Под тянущим воздействием затравки слиток с жидкой сталью в середине выходит из кристаллизатора и попадает в зону вторичного охлаждения слитка 6. Толщина корки должна быть при выходе заготовки из кристаллизатора не менее 25 мм. Это достигается главным образом правильно выбранной скоростью движения заготовки. Скорость должна быть в пределах 0,6—0,9 м/мин для заготовок 160×900 мм, 0,55—0,85 м/мин для заготовки 180 × 1000 мм и 0,8—1,2 м/мин для квадрата 200 × 200 мм. Соответственная средняя скорость на один ручей оказывается равной 44,2 т/ч. При превышении,оптимальной скорости разливки развивается центральная пористость. Кроме этого, на стабильность процесса непрерывной разливки и качество слитка влияет температура металла. Замечено, что при температуре выше 1560° С заготовка бывает поражена наружными трещинами, при температуре ниже 1560° С происходит затягивание стакана. Установлено, что лучшая температура для разливки на УНРС 1540—1560° С. Для этого температура нагрева металла в 200-т печи перед выпуском должна быть 1630 – 1650°С.

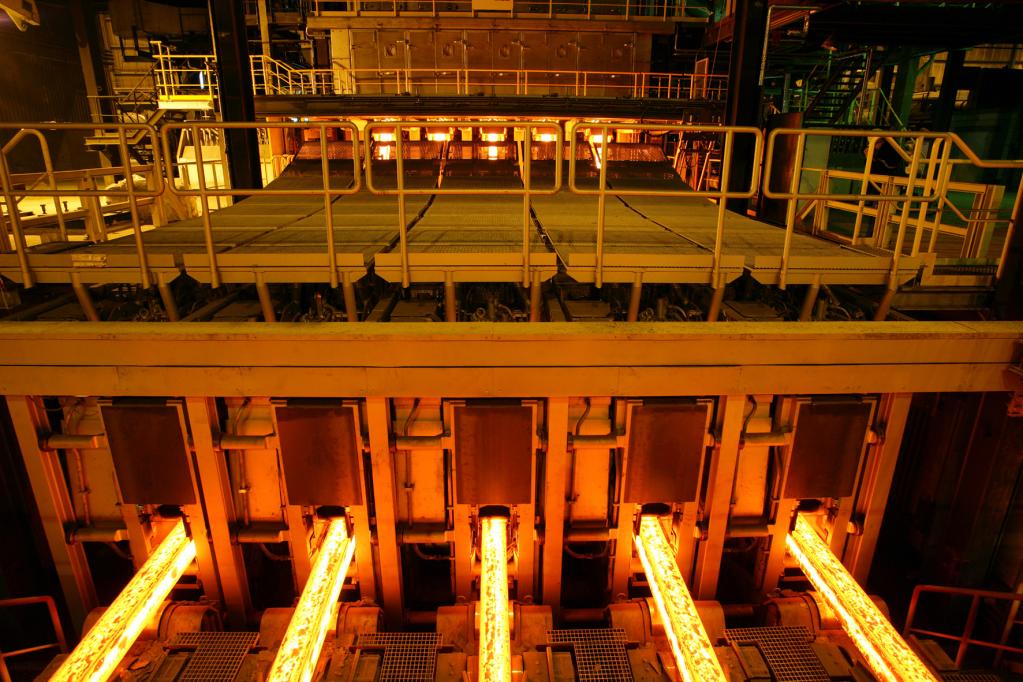

В зоне вторичного охлаждения происходит интенсивное непосредственное охлаждение слитка водой с помощью брызгал. Система вращающихся холостых (не силовых) роликов предохраняет поверхность слитка от коробления, а слиток от изгиба. В результате интенсивного охлаждения в зоне вторичного охлаждения стенки слитка быстро утолщаются, кристаллизация распространяется вглубь. Степень охлаждения и скорость вытягивания слитка соответственно подбираются так, чтобы слиток затвердевал полностью к моменту поступления его в клеть тянущих валков 7. Скорость вытягивания и производительность машины представлены в табл. 33.

Ниже тянущего устройства находится газорезка 9. Отрезанная от слитка заготовка удерживается захватом, поступает в кантователь 10, укладывается на рольганг 11. Заготовка транспортируется рольгангом к лифту и поднимается на уровень пола цеха. Заготовка после выхода из машины при 850—900° С направляется в термосные ямы, на склад или в прокатный цех.

В наземном варианте рис. 139, а машина установлена в башне высотой 30—40 м. В этом варианте достигается хорошая вентиляция, облегчается отвод охлаждающей воды, упрощается выдача и уборка слитков. Существенными недостатками его являются: технические трудности и большие затраты, вызванные сооружением высоких и прочных зданий — башен, и технической сложности передачи ковша с жидкой сталью на большую высоту.

В последние годы строят установки непрерывной разливки преимущественно радиального типа. Особенностью, радиальной установки непрерывной разливки является то, что при разливке на ней формируется криволинейный непрерывный слиток в кристаллизаторе с криволинейной (радиальной) рабочей полостью. Это изменение конструкций уменьшает высоту машины по сравнению с УНРС, углубленной в землю на 25—30 м (колодец) или построенной над уровнем пола цеха в виде башни высотой до 40 м. Высота радиальной установки оказывается в 2—3 раза меньше. Эта особенность — преимущество радиального типа УНРС перед колодцевой и башенной установками — вызывает ряд других преимуществ, как-то: 1) стоимость капитальных затрат снижается на 50% по сравнению с двумя предыдущими машинами; 2) сооружение радиального типа УНРС возможно в любом сталеплавильном цехе, при использовании имеющегося кранового оборудования; 3) возможно производство заготовки любой длины.

Выход годных слябов на радиальной УНРС достигает 93,5%, а иногда 98,5%; расход жидкой стали 1,075 т/т годных слябов Выход листа первого сорта 99,7%. Экономический эффект разливки на УНРС по сравнению с разливкой в изложницы бесспорен.

Механические свойства металла, прокатанного или кованного из непрерывных заготовок, равноценны, а порой и выше свойств качественного катаного или кованого металла из обычных слитков. Заготовки-слитки непрерывной разливки характерны однородной структурой, значительно меньшей ликвацией, равномерным распределением в слитке неметаллических включений и незначительным развитием осевой пористости.

Разливка на УНРС по сравнению с разливкой в изложницы проще и требует меньше затрат, менее трудоемка, более производительна. Так как слиток формируется непрерывно, то усадочная раковина в слитке-заготовке может быть только в хвостовой части, в то время как при обычной разливке каждый слиток имеет собственную раковину. Таким образом, выход годного металла от машины непрерывной разливки гораздо выше, чем после разливки обычным способом. На машине непрерывной разливки можно получить заготовку различной формы (квадрат, прямоугольник, круг, сляб и т. д.) с размерами широкого диапазона, от квадрата 40 × 40 до прямоугольника 250×1000 мм. Таким образом, при машине непрерывной разливки можно отказаться от обжимных станов и тем самым намного удешевить и упростить металлургический передел. Это обстоятельство, как и то, что применение непрерывной разливки позволяет исключить операции подготовки канавы или составов с изложницами, стрипперование, прокат на блюминге и обжимных станах, все это значительно удешевляет сталь и создает выгодные экономические предпосылки применения УНРС. Особенно эффективно применение непрерывной разливки на строящихся высокопроизводительных металлургических заводах, где можно будет резко сократить производственные площади, количество оборудования, строительные затраты. Расчеты показывают, что стоимость строительства нового завода с непрерывной разливкой находится в пределах стоимости того же завода без нее. Технико-экономические преимущества эксплуатации непрерывной разливки многочисленны и разносторонни. Таким образом, непрерывная разливка стали является одним из важнейших достижений современной металлургии.

Источник

Непрерывная разливка стали: принцип работы, необходимое оборудование, достоинства и недостатки метода

На сегодняшний день из стали изготавливается огромное количество самых различных вещей, деталей и т. д. Естественно, что для этого требуется большое количество исходного материала. Поэтому на заводах уже давно используют метод непрерывной разливки стали, характеризующийся самым главным признаком — высокой производительностью.

Основное оборудование для работы

На сегодняшний день известно о нескольких установках для разливки стали таким образом, а сокращенно их называют УНРС. Изначально была разработана и внедрена в производство установка вертикального типа, размещенная ниже уровня цехового пола на 20-30 метров. Однако потом основным двигателем развития этих установок стало желание отказаться от заглубления пола. Это привело к разработке и внедрению установок для непрерывной разливки стали башенного типа. Высота этих установок составляла 40 м. Однако сильного распространения такой вариант исполнения машины не получил по двум причинам. Во-первых, возводить такой агрегат в цеху достаточно проблематично и трудоемко. Во-вторых, еще больше трудностей возникало с его эксплуатацией.

Установки с изгибом и радиальные

С течением времени непрерывная разливка стали была переведена на работу с вертикальными машинами с изгибом. Основная особенность — это изгиб выходящего после валов слитка, на 90 градусов. После этого в установке применялся специальный правильный механизм для выпрямления слитка, и только после этого этапа проходила резка. Непрерывная разливка стали на таком оборудовании не стала слишком популярной по некоторым причинам. Во-первых, изгиб, конечно же, позволил уменьшить высоту, но при этом сильно ограничил сечение самого слитка. Чем больше нужно было получить сечение материала, тем больше должен был быть изгиб, а значит, высота снова увеличивалась. Во-вторых, машины с изгибом размещались в цехах выплавки стали с еще большими затруднениями, чем вертикальные.

На сегодняшний же день все большую популярность получают установки для непрерывной разливки стали радиального типа. На таком агрегате слиток формируется в кристаллизаторе и выходит из него по той же дуге, по которой и попал в него. После этого он будет выпрямляться тянуще-правильным механизмом. А далее уже можно приступать к резке слитка на заготовки. Именно такая конструкция на практике оказалась наиболее рациональной при организации грузопотока в сталеплавильном цеху.

С чего начинается разливка

Технология непрерывной разливки стали — достаточно сложный процесс. Однако справедливо будет отметить, что принцип остается одинаковым несмотря на используемую установку для производства. Рассмотреть технологию можно на примере вертикального УНРС.

К машине подается ковш для разливки стали посредством специального крана. После этого сталь перетекает в промежуточный ковш, имеющий стопор. Для оборудования с одним ручьем будет один стопор, для многоручьевых машин — по одному стопору на каждый поток. Кроме этого, у промежуточного ковша имеется специальная перегородка для удерживания шлака. Из промежуточного ковша сталь будет перетекать в кристаллизатор, проходя для этого через стакан-дозатор или стопорное устройство. Здесь важно отметить, что перед первой разливкой в кристаллизатор вводится затравка с нижней стороны. Она заполняет либо штангу сечения всего кристаллизатора, либо лишь форму заготовки. Верхний слой затравки и будет являться дном кристаллизатора. Кроме этого, он также имеет форму хвоста ласточки для будущей сцепки со слитком.

Дальнейшая разливка

Далее в процессе непрерывной разливки стали необходимо ждать, пока уровень сырья не поднимется над затравкой на высоту около 300-400 мм. Когда это происходит, то запускается механизм, приводящий в работу вытягивающее устройство. У него имеются тянущие валки, под воздействием которых затравка будет опускаться и тянуть за собой создаваемый слиток.

У машины непрерывной разливки стали кристаллизатор обычно из меди с полыми стенками. Он находится под интенсивным воздействием охлаждающей воды, а его внутреннее сечение соответствует форме слитка, который необходимо получить. Именно здесь формируется корка слитка-заготовки. При высоких скоростях разливки может происходить надрыв этой корочки и вытекание металла. Чтобы избежать этого, кристаллизатор характеризуется возвратно-поступательными движениями.

Характеристика работы кристаллизатора

В установке непрерывной разливки стали имеется электродвигатель, отвечающий за создание такого возвратно-поступательного движения. Осуществляется это через усилие редуктора с механизмом качания кулачкового типа. Сначала кристаллизатор движется в ту же сторону, что и заготовка, то есть вниз, а после завершения процесса возвращается обратно вверх. Ход качания составляет от 10 до 40 мм. Кристаллизатор является важным отделением при непрерывной разливке стали на любом типе оборудования, а потому его стенки смазываются парафином или любым другим смазывающим веществом, подходящим по характеристикам.

Стоит отметить, что в современном оборудовании уровень металла контролируется радиометрически, подавая управляющий сигнал на стопор ковша. В самом же кристаллизаторе над уровнем металла может создаваться либо нейтральная, либо восстановительная атмосфера, чтобы избежать окисления продукта во время его производства.

Корка слитка

Стоит отметить, что перспективным методом разливки считается также работа под вакуумом. Одна установка может осуществлять разливку через несколько кристаллизаторов сразу. Таким образом, количество ручьев одной установки может доходить до восьми.

Для формирования нижней части корки слитка используется действие теплоотвода холодной затравки. Слиток будет выходить из кристаллизатора под воздействием затравки, которая вытягивается в зону вторичного охлаждения (ЗВО). В середине заготовки сталь все еще будет находиться в жидком состоянии. Здесь важно отметить, что, по требованию технологии разливки стали, толщина корки должна быть не менее 25 мм на момент выхода из кристаллизатора. Чтобы удовлетворить эти требования, необходимо правильно выбрать скорость движения материала.

Характеристики установки и процесса литья

Технологические характеристики примерно следующие. Если сечение слитка 160х900 мм, то его скорость движения должна быть от 0,6 до 0,9 м/мин. Если сечение составляет 180х1000 мм, то скорость уменьшается до 0,55-0,85 м/мин. Наибольший показатель скорости требуется при сечении слитка квадратного типа 200х200 мм — 0,8-1,2 м/мин.

Исходя из приведенных выше показателей можно сделать вывод, что средняя скорость разливки одного ручья при использовании технологии непрерывного литья составляет 44,2 т/ч. Если превысить оптимальный показатель скорости, то будет увеличиваться центральная пористость.

Далее стоит отметить, что на стабильность литья и качество самого изделия влияет температура металла. Опытным путем было установлено, что при температуре более 1560 градусов по Цельсию поверхность слитка часто покрывается трещинами. Если температура будет ниже указанной, то часто случается затягивание стакана. Таким образом было установлено, что оптимальной температурой для метода непрерывного литья стали будет 1540-1560 градусов по Цельсию. Чтобы поддерживать такой показатель, температура нагрева печи перед выпуском должна быть в пределах 1630-1650 градусов.

Зона вторичного охлаждения

В данном участке осуществляется наиболее интенсивное и непосредственное охлаждение слитка при помощи воды, поступающей из брызгал. Здесь имеется специальная система холостых, а не силовых роликов. Их вращение предотвращает изгиб слитка или его коробление. Из-за интенсивного охлаждения в этой зоне стенки слитка будут быстро прибавлять в толщине, а кристаллизация будет распространяться вглубь. Скорость вытяжки слитка и степень его охлаждения должны быть подобраны таким образом, чтобы к моменту поступления слитка на тянущие валки он был уже полностью твердым.

Какие преимущества дает непрерывная разливка

Так как данный способ разливки стали заменил собой метод разливки в изложницы, то с этим методом и стоит сравнивать. В общем виде стоит выделить такие плюсы: большая производительность, уменьшение затрат и снижение трудоемкости процесса. Из-за постоянного формирования слитка усадочная раковина переносится в хвостовую часть, в отличие от изложниц, где каждый слиток имел собственную раковину. Из-за этого существенно возрастает процент выхода годного металла. УНРС позволяет получить заготовку самой разной формы, от небольшого квадрата 40х40 мм до прямоугольника 250х1000 мм. Использование машин для непрерывной разливки позволило полностью отказаться от обжимных станов. Это существенно удешевило процесс производства, а значит и цену на рынке. Кроме того, упростился сам процесс металлургического передела.

Недостатки

Несмотря на возможность высокой механизации и автоматизации процесса, на высокий процент годных слитков и прочие преимущества, описанные выше, у этого метода имеются и некоторые отрицательные стороны. Недостатки непрерывной разливки стали заключаются в следующем.

Во-первых, отсутствует возможность изготавливать слитки сложной конфигурации. Во-вторых, номенклатура слитков и заготовок достаточно ограниченная. Переоборудовать машины на разливку сырья другой марки достаточно сложно, что может повысить конечную стоимость продукта разной марки, если она производится на одном и том же заводе. Некоторые же марки стали, к примеру, кипящие, и вовсе нельзя изготовить, используя такой метод.

Последний недостаток непрерывного способа разливки стали очень существенный. Он заключается в возможной поломке оборудования. Выход из строя УНРС приведет к огромным потерям в производительности. Чем дольше будет идти ремонт, тем сильнее будут расти потери.

Источник