Непрерывно поточный способ брожения зернового сусла

Непрерывные способы брожения

Теоретические данные непрерывных методов разработал Монод [10], в Чехословакии проточной культивацией дрожжей и других микроорганизмов занимался Малек [11]. В пивоварении хорошо известны оптимальные величины температур, pH, содержания кислорода, концентрации питательных веществ, давления и т. д. и нет сомнения, что эти условия могут сохраняться также при непрерывном производстве. Однако функция дрожжей в пивоварении состоит не только в сбраживании сахаров в этиловый спирт и углекислый газ. Дрожжи принимают также участие в ряде биохимических процессов, действуют при седиментации разных веществ и обладают важными сорбционными свойствами.

При непрерывном брожении рост культуры протекает в неизменяющейся среде, поскольку концентрация питательных веществ и метаболических продуктов практически остается неизменной. В бродильный аппарат с предварительно сброженным суслом, с одной стороны, равномерно поступает свежее сусло, а с другой — вытекает молодое пиво. Ход (скорость) брожения и прирост дрожжевой массы можно регулировать температурой, вентиляцией, количеством дрожжей и их движением. Непрерывное брожение может протекать в одном или нескольких сосудах; сбраживание в отдельных сосудах может быть разделено по степеням. В некоторых случаях используются мешалки для поддержания дрожжей в постоянном движении. Соединение сосудов бывает различным.

Большое внимание уделяется непрерывному брожению при производстве пива верхового брожения в Англии и Канаде. Хуг и Рудин [12] проводили многолетние лабораторные опыты, используя один или несколько бродильных сосудов с мешалками, и изучали скорость брожения и зависимость от температуры, концентрации сусла и количества дрожжей и при этом обнаружили и обосновали некоторые преимущества непрерывного брожения. Гейгер и Комптон [13] работают по канадскому патенту, используя два или несколько танков. В первом танке дрожжи размножаются, а во втором (иногда и в последующих) протекает брожение. Танки имеют охлаждающие рубашки и мешалки. В дне танка имеется устройство для распыления воздуха или углекислого газа. Бродящее сусло оттекает из верхней части танка и поступает снизу в следующий сосуд. Танки закрыты, сверху снабжены люками и имеют необходимую арматуру и измерительные приборы. В первом танке сусло сбраживается при добавлении 1,2% прессованных дрожжей при температуре 16°С. Прохождение через три танка продолжается 36 ч и при использовании верховых дрожжей 12%-ное сусло за этот период сбраживается до содержания видимого экстракта 2,5%. Дрожжи сепарируют на центрифуге, пиво собирают в сборных танках, из которых оно поступает на фильтрацию и розлив.

Подобный процесс, по Коуттсу, применяется как единственно возможный в широком производственном масштабе на пивоваренных заводах Новой Зеландии и Канады [14]. Охлажденное «сусло сначала оставляют на короткое время в асептических условиях в закрытом резервуаре при температуре 0°С, чтобы осели взвеси и остальные суспензии, осаждаемые холодом. Таким образом осветленное сусло подается снизу в бродильные аппараты <чаны). Это вертикальные, цилиндрические, закрытые резервуары с мешалками, которые удерживают дрожжи в суспензии и "осаждают образующуюся пену. Температуру подбирают применительно к типу изготавливаемого пива.

Сброженное пиво перекачивают или спускают самотеком в центрифугу (сепаратор), в которой оно очищается от дрожжей. Затем пиво перекачивают в промывочный танк, в котором оно промывается от ароматических продуктов брожения, характерных для темного пива, углекислым газом и после этого его перекачивают в сборники. Часть отделившихся дрожжей возвращают в бродильные танки, чтобы не снижалась концентрация дрожжей, а остаток используют обычным способом. Углекислый газ улавливают. При низкой концентрации дрожжей, низкой температуре и медленном движении мешалки часовой съем соответствует 1 /60 от общего объема бродильного аппарата. Если повышается температура, концентрация дрожжей и интенсивность перемешивания, съем может увеличиться до 1 /10 в час. По имеющимся данным, производительность наименьшего агрегата 700 гл в день, наибольшего — 2457 гл.

В СССР непрерывному брожению уделяется большое внимание и с 1947 г. было опубликовано несколько сообщений о лабораторных и производственных опытах. Результаты исследований последних лет приводит Денщиков [15]. Однако в широком масштабе непрерывное брожение не было внедрено * .

* ( С 1973 г. способ непрерывного брожения и дображивания, разработанный ВНИИПБП, внедрен на Москворецком пивоваренном заводе. (Прим. спецредактора. ))

В ФРГ в 1954 г. Вёлхонер ввел непрерывный процесс брожения и выдержки пива, разработанный для пива низового брожения [16].

По этому способу работают с системой, состоящей из шести танков. Первые три танка предназначены для предварительного сбраживания и главного брожения при температуре от 10 до 12°С, для дображивания при температуре лагерного отделения около 0°С в следующие 3 дня. Сусло, хорошо очищенное от взвесей, сбраживается хлопьевидными дрожжами с хорошими агглютинирующими свойствами. Танк для предварительного брожения емкостью 40 гл заполняют сверху и сусло в нем разбраживают под давлением 0,14 МПа; размножение дрожжей во всем процессе не должно превышать соотношение 1:2. Во второй и третий танк пиво подают снизу. Оба танка имеют внутри перегородки, чтобы замедлилось течение и улучшилось осаждение дрожжей. Брожение практически закончено уже во втором танке (видимое сбраживание 70-72%) и пиво в следующих танках должно дозревать прозрачным, без дрожжей. Давление во втором танке падает до 0,05 МПа, а в третьем — до 0,02 МПа. В четвертом танке пиво промывают углекислым газом и повышают давление до 0,07 МПа. В пятом танке пиво дозревает, шестой танк является выравнивающим, запасным. Общее время брожения и выдержки 12%-ного пива около 16 дней. Непрерывное брожение может протекать от 30 до 36 дней, после чего оборудование следует вычистить и снова начать предварительное брожение в первом танке.

Достоинством этого способа является быстрое осветление и созревание пива, незначительная опасность инфекции, большая коллоидная стабильность, равномерное качество и некоторые экономические преимущества.

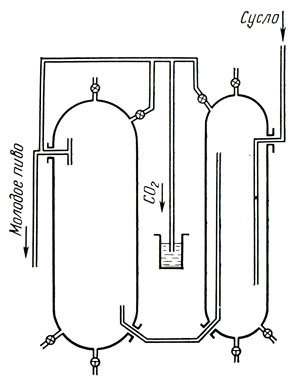

В Чехословакии непрерывные процессы при производстве солода и пива решаются в ВУПС; участок непрерывного брожения разрабатывает Калер [17]. После подробных лабораторных исследований запущена опытная установка. Это двухступенчатая система со стеклянными сосудами разных размеров. В первом сосуде емкостью 26 л стимулируется высокая скорость протекания сусла, во втором — емкостью 49 л, скорость значительно меньше. Схема соединения цилиндров представлена на рис. 87. На этом оборудовании проверено влияние различных скоростей течения и температур на физиологическое состояние дрожжей и качество пива. Высшая температура испытаний 13°С не повлияла отрицательна на качество пива и скорость протекания сусла при ней можно было увеличить вдвое по сравнению со скоростью при 8,5°С.

Для испытаний использовалось нестерилизованное производственное сусло, чтобы можно было сравнивать пиво, сброженное непрерывным способом, с пивом, сброженным нормальным стационарным способом. Видимое сбраживание молодого пива колеблется от 62 до 64%. После шпунтования в транспортном бочонке пиво дображивали в течение 7 дней при быстром росте избыточного давления.

Подробный химический анализ готового опытного пива показал отклонения по некоторым компонентам пива по сравнению с контрольным образцом. При непрерывном брожении убыль общего азота выше, чем при стационарном брожении. Пиво, полученное непрерывным брожением, содержало полипептидов на 18% больше, и этим автор объяснял его повышенную пенистость. Содержание изогумулонов тоже было выше. Были обнаружены различия также в содержании высших спиртов и сложных эфиров. В величинах обычных химических анализов не было существенных различий между пивом, полученным непрерывным способом, и контрольным пивом, полученным обычным способом. При дегустационных испытаниях непрерывно сброженное пиво оценивали как более ароматное с тонким горьким вкусом.

Другим типом бродильных устройств непрерывного действия являются бродильные башни (башенные чаны), сконструированные по английскому патенту Уотсона и Шоре [18]. Это типичные бродильные аппараты удлиненной формы, в которых условия брожения можно приспособить к стационарным условиям в бродильном чане.

Бродильные башни изготовлены из нержавеющей стали; в опытах использовали башни диаметром 150 мм, высотой 4 м, а в образце для производственных целей — диаметром 900 мм и высотой вертикальной части 7,6 м. В башне, которая имеет охлаждающую рубашку, равномерно размещены на определенном расстоянии перфорированные горизонтальные пластины, которые ограничивают течение, чтобы предотвратить возможное смешивание сусла с пивом, чему способствует также изменение плотности сусла при сбраживании. Над пластинами находятся термометры и устройства для отбора проб.

Брожение ведут с высокой концентрацией дрожжей (от 25 до 30% влажных), которую поддерживают тем, что в специальном отстойнике, находящемся внутри чана, дрожжи задерживают и возвращают в нижнюю часть башни.

Общая компоновка оборудования при непрерывном брожении в башне изображена на рис. 88.

Рис. 88. Схема непрерывного процесса в бродильной башне: 1 — сборник сусла; 2 — охладитель пива; 3, 7 — приборы для измерения плотности; 4 — сборники пива; 5 — терморубашка; 6 — бродильный аппарат; 8 — расходомер; 9 — пастеризатор для сусла; 10 — насосы для сусла

Сусло, перекачанное из сборника, поступает через пластинчатый пастеризатор в низ башни, при прохождении внутри башни вверх оно сбраживается при температуре около 20°С за 8 ч, молодое пиво стекает сверху и через холодильник поступает в сборник. Производительность большой башни при использовании низовых дрожжей около 16 гл/ч.

По Клопперу [19], для производства пива с нормальными свойствами, главным образом вкусом и запахом, надо отобрать хлопьевидные дрожжи так, чтобы сохранилась высокая концентрация дрожжей, что является основным требованием. Сусло, подаваемое для сбраживания, должно быть без микроорганизмов, портящих вкус пива. При таких условиях оборудование может находиться в эксплуатации непрерывно 6 месяцев.

В производстве бродильную башню очень легко приспосабливать. Наряду с использованием в качестве непрерывного чана, в который подводят сусло, ее можно применять так же, как ускоритель брожения, куда подают сусло, предварительно сброженное дрожжами этого же типа.

Непрерывное брожение является только частью непрерывного производства пива, однако наиболее значительным участком, оказывающим решающее влияние на качество пива. Пока еще не было доказано, что качество непрерывно сбраживаемого пива такое же, как качество пива, полученного при классическом брожении. Сравнительные испытания, проводимые в небольшом масштабе с пивом из лабораторных и полузаводских устройств, недостаточно показательны.

Кроме того, неизвестно, как долго пиво непрерывного брожения сохраняет свои основные свойства при транспортировке, хранении и розливе. Не решены разные частные проблемы, такие, как связь процесса розлива с непрерывным производством, выравнивание значительных сезонных отклонений и требований к ассортименту. Нет сомнений, что параллельное производство светлого и темного пива и пива с разной концентрацией начального сусла при непрерывном брожении будет связано с трудностями.

Эта общая картина проблем, возникающих при непрерывном производстве пива, объясняет, почему при его внедрении следует поступать осторожно, особенно на среднеевропейских пивоваренных заводах, пиво которых известно своим хорошим качеством.

Источник

Непрерывные схемы брожения в технологии спирта.

А. Д. Митрюков, Минск

выгодное расположение бродильных чанов, позволяющее снизить металлоемкость бродильного отделения в разы и соответственно его стоимость выгодное расположение бродильных чанов, позволяющее снизить металлоемкость бродильного отделения в разы и соответственно его стоимость |

Непрерывные схемы сбраживания крахмалистого сырья представляют интерес не только для технологии спирта, но для всех отраслей бродильной промышленности обеспечивая наилучшую экономику процесса ускоренного сбраживания осахаренного сусла. Впервые теория метода непрерывного спиртового сбраживания была разработана русским ученым Сергеем Васильевичем Лебедевым в 1915 году.

Для непрерывного брожения нужно иметь лишь несколько соединенных между собой резервуаров и осуществить переток бродящей жидкости из резервуара в резервуар.

Раньше, до начала времен, сбраживание сладкого затора (осахаренного крахмального сусла) производили от начала до конца в одном и том же бродильном чане, т.е. периодическим способом. Бродильные емкости при периодическом процессе сбраживания то заполнялись бродящей жидкостью, то освобождались от нее. В каждый бродильный чан необходимо было задавать определенное количество дрожжей, которые размножаются, достигают максимума своего развития и после этого начинают отмирать. Следствием этого периодического процесса является, во-первых, неизбежная трата питательного вещества осахаренного сусла на рост дрожжевой массы (т.е. размножение дрожжей в бродильном чане) и, во-вторых, непроизводительная трата времени, значительная часть которого связана, с одной стороны, с развитием и, с другой,с постепенным отмиранием активной массы работающих дрожжей.

Процесс брожения при периодическом способе cбраживания осахаренного сусла протекает неравномерно и сопровождается непрерывной сменой условий брожения в отдельные периоды, за которой не успевает следовать приспособляемость дрожжей. В результате появляются слабые отмирающие генерации дрожжей.

Скорость брожения зависит, в первую очередь, от концентрации сахара в бражке. Если концентрация образующегося спирта начинает превышать 10%-ный уровень, то процесс брожения начинает угасать. Если брожение происходит слишком медленно, то вы должны задуматься о том, что концентрация сахара, по-видимому, слишком мала

Когда уровень сахара становится совсем низким, начинается третий этап брожения. Он протекает довольно тихо. Этот этап называют дображиванием. Это тихое брожение длится примерно еще 25 часов.

Соразмеряя время брожения, нужно помнить о том, что процесс зависит от исходного сырья. Например, брага, исходным сырьем в которой была сахарная свекла, бродит несколько дольше. При этом третий этап, или дображивание, длится очень долго – до 100 часов вместо 78 часов по норме.

Указанные недостатки периодического сбраживания привели к поискам методов непрерывного брожения, при этом было осуществлено несколько вариантов.

Необходимо было прежде всего решить вопрос о способах борьбы с инфекцией — с нарастанием кислотности затора, сбраживаемого в непрерывном потоке. При ускоренном сбраживании паточных заторов представляется возможным применить тепловую стерилизацию затора, а также минеральные кислоты. Непрерывное сбраживание свеклосахарной патоки удалось осуществить уже в 1937 году на Монастырском спиртовом заводе.

При сбраживании крахмалистого сырья непрерывным методом эти способы борьбы с инфекцией (тепловая стерилизация затора, а также применение минеральных кислот) находят ограниченное применение из-за инактивации осахаривающих ферментов.

Возникла задача разработать новую систему борьбы с нарастанием кислотности заторов, сбраживаемых в непрерывном потоке. Эта задача была разрешена ВНИИСПом (В. Л. Яровенко).

Проведенными исследованиями было установлено, что в борьбе с нарастанием кислотности бражки при непрерывном ускоренном сбраживании решающее значение имеет сокращение времени, т.е. продолжительности пребывания бражки в одном и том же бродильном чане, особенно в период возбраживания (период увеличения дрожжевой массы).

В ходе исследований была выявлена возможность замены засевных дрожжей отъемом бражки, что позволило исключить приготовление специальных дрожжей, иметь экономию солода около 15% и соответственно снизить затраты труда.

ВНИИСПом были теоретически разработаны и практически осуществлены на ряде заводов два метода непрерывного сбраживания осахаренных заторов:

1. Непрерывно — поточный метод брожения.

2. Циклический метод сбраживания.

Непрерывно-поточный метод сбраживания

Как видно из рисунка 15, внедрение непрерывно — поточного метода сбраживания крахмалистого сырья связано с реконструкцией не только бродильного и дрожжевого цеха, но также и с реконструкцией узла осахаривания. ВНИИ Спиртовой прмышленности рекомендует для обеспечения непрерывности поступления осахаренного сусла на брожение иметь две параллельные линии приготовления солодового молока, две линии осахаривания и расхолаживания. Одна линия наводится в работе, другая на это время переключается на стерилизацию. Такое дублирование технологического оборудования и коммуникаций, особенно на заводах малой мощности, где не всегда имеется резерв производственных площадей, не может способствовать успеху внедрения новой схемы и росту производительности труда.

Из солодового чанка 1 солодовое молоко поступает в расходные чанки солодового молока 2 или 8 (по два на каждой линии), а из них через дозатор 3, 9 в осахариватель первой ступени 4, 10. Сюда же непрерывно и равномерно поступает разваренная масса из паросепаратора 7, где перемешивается с солодовым молоком. Осахаренное сусло засасывается сусловым насосом 6, 12 через камнеловушку 5, 11 и направляется в теплообменник 13, 14. Из теплообменников сусловая линия подводится к первым двум бродильным чанам 18, 19 и к возбраживателю 16. Осахаренное сусло вместе с дрожжевым затором поступает в первый резервуар бродильной батареи 18. Объем дрожжевого затора составляет 25—30% к емкости бродильного чана, поэтому в резервуаре 18 сразу начинается стадия главного брожения. Заполнив первый резервуар, бродящее сусло переходит по переточной коммуникации 29 во второй резервуар 19, затем в третий резервуар 20. Через 20—24 часа, когда третий резервуар наполнится бродящей массой, поток сладкого сусла переключают с первого резервуара на второй с тем, чтобы первый резервуар батареи можно было освободить и продезинфицировать. Для этого бродящую массу из первого резервуара перекачивают насосом 27 по коммуникациям 30 и 31 во второй резервуар 19. Освободившийся первый резервуар батареи моют и пропаривают, после чего в него задают дрожжи и снова направляют поток сладкого сусла, который постепенно наполняет первый резервуар, а в это время, бродящее сусло из второго резервуара перекачивают тем же насосом 27 в третий резервуар 20. Теперь моют и пропаривают второй резервуар батареи.

Сладкое сусло продолжает поступать в первый резервуар, а бродящая масса из первого резервуара переливается во второй, заполнив его, переливается в третий, в четвертый, в пятый, в шестой. В этот момент поток сладкого сусла снова переключают с первого резервуара на второй, а первый резервуар вторично освобождают, моют и пропаривают, после чего-то же самое проделывают со вторым резервуаром, переключив предварительно поток сладкого сусла на первый резервуар — вновь вступивший в строй после стерилизации. Теперь уже волна стерилизации идет до последнего резервуара батареи.

Бродящее сусло из третьего резервуара 20 перекачивается насосом 28 в четвертый резервуар 21. Освободившийся третий резервуар моют и пропаривают, а в это время заполняется бродящим суслом свободный второй резервуар. После заполнения второго резервуара бродящее сусло начнет переливаться в третий резервуар (только что промытый и подготовленный), а за это время с помощью того же насоса 28 освобождается четвертый резервуар 21. Сусло из резервуара 21 перекачивается в резервуар 22 и т. д. Таким образом, первые два резервуара батареи стерилизуются через каждые 24 часа. Они больше всего подвержены инфицированию. Последующие резервуары батареи освобождаются для стерилизации через 48 часов, считая с момента заполнения каждого из них.

Каждый последующий резервуар освобождается с помощью насоса, передающего бродящее сусло в рядом стоящий резервуар по ходу потока. Очистка и пропарка освободившегося резервуара производится во время заполнения бродящим суслом подготовленного (после стерилизации) соседнего резервуара.

В схеме предусматривается два насоса 27 и 28 с той целью, чтобы не занести случайную инфекцию из первых двух резервуаров батареи в последующие.

Поскольку оба насоса перекачивают бродящую массу, то есть массу, насыщенную углекислым газом, они должны быть соответствующим образом дооборудованы шнековой насадкой на валу ротора во всасывающем патрубке.

Главное брожение заканчивается в третьем резервуаре. Выделение биологического тепла, начиная с четвертого резервуара, незначительно. Следовательно, охлаждение бродящего сусла следует предусматривать только в первых трех резервуарах батареи, которые к тому же должны быть вместительнее и выше последующих процентов на 10.

Циклический способ сбраживания осахаренных заторов

Как видно из рис. 16, по этому методу также имеет место последовательное соединение бродильных резервуаров, но кольцевой коммуникации здесь нет. Обращает на себя внимание подводка осахаренного затора к первому и к последнему резервуарам батареи. Технологический процесс проходит следующим образом: в первый резервуар батареи спускается дрожжевой затор, объем которого составляет 25—30% полезной емкости бродильного резервуара. Одновременно в первый резервуар начинает поступать осахаренное сусло. Заполнив значительную часть объема первого резервуара, бродящее сусло достигает уровня верхнего штуцера переточной коммуникации 4, переливается во второй резервуар, оттуда в третий и т. д. Если вся батарея состоит из 8 резервуаров, то третий резервуар заполнится через 20—24 часа.

По истечении этого времени, то есть перед началом залива четвертого резервуара, в первый—головной резервуар батареи спускают второй дрожжевой затор также в объеме 25—30% полезной емкости бродильного чана. Приток осахаренного сусла продолжается. Бродящее сусло переливается из четвертого резервуара в пятый, затем в шестой. Перед началом заполнения седьмого резервуара вновь (третий раз) задаются дрожжи в первый резервуар батареи. Таким образом, дрожжи задаются в головной чан батареи через каждые 20—24 часа, а общий объем дрожжевых заторов составляет приблизительно 8% к объему сбраживаемого сусла (так же как и при непрерывно-поточном методе).

Через 54—56 часов приток осахаренного сусла переключают с первого резервуара на восьмой, который становится, таким образом, головным резервуаром батареи; седьмой резервуар теперь оказывается вторым, шестой—третьим и т. д. Таким образом, каждый новый цикл брожения начинается с изменения направления потока бродящей жидкости, при этом последний резервуар батареи становится первым.

В момент переключения потока осахаренного сусла с первого резервуара на восьмой отброд бражки в первом резервуаре (куда все время поступало сладкое сусло) наибольший 5—7%, а в седьмом—наименьший 0,4—0,6%.

В период прохождения бродящего сусла через батарею сусло постепенно выбраживает и превращается в бражку: чем ближе к «хвосту» бродильной батареи, тем меньше остается в сусле (бражке) несброженных углеводов. В период заполнения свободного восьмого резервуара бродильной батареи сладким суслом бражка в седьмом резервуаре окончательно дображивает и спускается в передаточный чан, а освободившийся бродильный чан моется и стерилизуется. Бражка в шестом резервуаре в меньшей степени «зрелая», чем в седьмом, но зато на ее дображивание имеется больший промежуток времени—период заполнения восьмого и седьмого резервуаров.

На дображивание бражки, находящейся в момент переключения потока в пятом резервуаре, имеется еще больший резерв времени, а именно: период заполнения восьмого, седьмого и шестого бродильных резервуаров и т. д.

Сравнивая между собой описанные схемы брожения, следует отметить, что управление процессом при циклическом методе брожения проще. При поточном сбраживании бражку приходится гнать через батарею с помощью насосов, тогда как при циклическом методе брожения бражка идет самотеком, переливаясь из одного резервуара в другой. Однако более прогрессивным является все же поточное сбраживание с перекачиванием бражки. При поточном сбраживании стерилизация бродильных емкостей производится через равные и относительно короткие промежутки времени: через 24 часа первые два резервуара и через 48 часов—последующие резервуары батареи.

При циклическом методе сбраживания время пребывания бражки во всех резервуарах различно: в первом чане бражка находится 101 час, во втором чане — 84 часа, в седьмом — 13 часов.

Головной чан первым заполняется и последним освобождается.

Схема непрерывно-поточного сбраживания в технологическом отношении более совершенна. Она дает большую гарантию чистоты брожения без нарастания кислотности и более высокий съем спирта с единицы объема бродильного чана.

Сопротивление в коммуникациях бродильной батареи создаст ступенчатость уровня бродящей жидкости по резервуарам, что приведет к снижению уровня в последних резервуарах, а так как первые и последние резервуары будут все время меняться местами, то это в свою очередь понизит съем спирта с одного кубического метра геометрической емкости бродильной батареи по сравнению с непрерывно-поточным методом, где поток бродящей жидкости идет только в одном направлении.

Учитывая указанные недостатки, несколько изменили схему брожения: вместо одной бродильной батареи из 8-9 чанов они сделали две батареи из 4-5 чанов каждая, соответственно изменился график и режим её работы. Такой вариант позволил повысить мощность бродильных отделений на 25% (довести съем спирта с 1 кубического метра бродильной емкости до 2,5 дал в сутки).

Ускорение сбраживания осахаренного сусла при непрерывном методе достигуто за счёт использования второго магнитного поля Николаева Г.В. (скалярного или продольного) видео 46:17

Изобретение относится к области обработки жидкости, а также сыпучих и газообразных сред и жидких растворов магнитными полями для изменения их технических характеристик, физических свойств, обессоливания, активации и очистки и может быть использовано в системах теплоснабжения, химической технологии, технологии обогащения минерального сырья, в нефтедобывающей и нефтеобрабатывающей промышленности, в строительстве для обработки растворов, в сельском хозяйстве и медицине.

Второе скалярное магнитное поле Николаева — 1

Окислительно-восстановительный потенциал воды, используемой для непрерывного сбраживания. -200еВ или +400еВ — что лучше?

Программирование ЛОГО. Контроль загазованности в бродильной отделении спиртзавода

Источник