- Неисправности источников питания дуги способы их устранения

- § 7. Обслуживание источников питания дуги

- 1. Сварка. Сущность, принципиальная схема, особенности, преимущества, недостатки, область практического применения, классификация видов сварки

- Главная > Документ

- Механизмы подачи проволоки, используемые в сварочных полуавтоматах

- Выбор светофильтров из темного стекла для сварщиков

Неисправности источников питания дуги способы их устранения

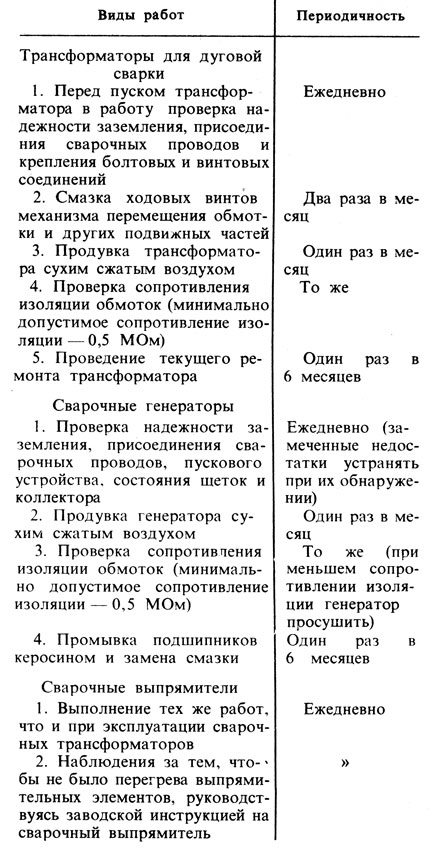

§ 7. Обслуживание источников питания дуги

Обслуживание сварочного оборудования, в том числе источников питания дуги, входит в обязанности энергетика цеха или другого работника, назначенного приказом по предприятию. Он должен производить монтаж оборудования, обучение обслуживающего персонала (электромонтеры, наладчики, сварщики), наблюдение за правильностью эксплуатации и ремонта оборудования. Подключение и отключение от сети, заземление и техническое обслуживание с ремонтом источников питания (табл. 1) производятся обученными электромонтерами, допущенными к этим работам. На монтажных площадках, стапелях и в цехах за одним наладчиком закрепляется до 10 сварочных агрегатов. Наладчик наблюдает за условиями эксплуатации оборудования сварщиками, составляет дефектные ведомости на ремонт оборудования и сам выполняет мелкие работы по ремонту.

1. Основные виды работ по эксплуатации и техническому обслуживанию источников питания дуги

На предприятиях, где нет специально прикрепленных к сварочным постам наладчиков и электромонтеров, сварщикам разрешается подключать и отключать сварочные провода, продувать сжатым воздухом сварочные преобразователи и трансформаторы, чистить коллекторы, закреплять контакты сварочной цепи.

Основные обязанности сварщика по обслуживанию источника питания:

1. Перед включением источника питания очистить его от пыли и грязи, проверить надежность изоляции сварочных проводов и их присоединения, а также оградить место сварки щитами, ширмами или брезентовыми занавесями. При обнаружении дефектов в источнике и в сварочных проводах сообщить об этом производственному мастеру, наладчику или электромонтеру для их устранения.

2. Убедиться в наличии заземления и его надежности.

3. Обеспечить защиту оборудования от атмосферных осадков.

4. Включить источник питания магнитным пускателем или рубильником.

5. Во время сварки работать только в брезентовых рукавицах и брезентовом костюме. В сырую погоду или в сыром помещении пользоваться резиновыми ковриками (или галошами).

Источник

1. Сварка. Сущность, принципиальная схема, особенности, преимущества, недостатки, область практического применения, классификация видов сварки

Главная > Документ

| Информация о документе | |

| Дата добавления: | |

| Размер: | |

| Доступные форматы для скачивания: |

При сопоставлении с трансформаторами главными достоинствами сварочных выпрямителей как источников питания постоянного тока считают высокие надежность зажигания и устойчивость горения дуги. По сравнению с вращающимися источниками (преобразователями и агрегатами) выпрямители обладают следующими преимуществами: более высокий КПД, малые масса и габариты, отсутствие вращающихся частей, высокая надежность.

18. Правила обслуживания источников питания дуги. Возможные неисправности источников питания сварочной дуги, способы их устранения. Основные работы, выполняемые при обслуживании источников питания дуги.

Для обеспечения безаварийной, производительной и безопасной работы сварочного оборудования необходимо соблюдать правила его ввода в эксплуатацию и техническое обслуживание при его работе. Мероприятия, проводимые как с вновь поступившим, так и находящимся в эксплуатации оборудованием, должны быть зафиксированы в паспорте — аттестате на данный тип оборудования. Новое сварочное оборудование вводят в эксплуатацию в соответствии с рекомендациями завода-изготовителя, которые прилагаются к техническому паспорту. Проверку, монтаж и ввод в эксплуатацию нового оборудования проводят в специальных подразделениях, а не на рабочих местах. Допускается монтаж и ввод в эксплуатацию сварочного оборудования на рабочих местах, если оно является частью автоматической линии или имеет большие габаритные размеры и массу. При этом предварительно проводят подготовку к монтажу каждого узла оборудования. Перед вводом в эксплуатацию нового оборудования необходимо:

1. Снять консервирующую смазку со всех узлов комплекта поступившего оборудования, провести осмотр каждого узла и проверить: все крепежные соединения и при необходимости их подтянуть; сопротивление изоляции обмоток трансформатора источника питания и электроприводов, входящих в состав ходовых тележек, подающих механизмов и т. д.; систему подачи флюса, защитного газа и охлаждающей воды.

2. После окончания осмотра и проведения необходимых испытаний провести сборку или монтаж оборудования и проверить его работу в режимах холостого хода и при работе под нагрузкой, а также при необходимости — в режиме короткого замыкания; полученные данные сопоставить с указанными в техническом паспорте, оформить документацию на проведенные испытания и сдать по акту это оборудование в подразделение, где оно будет эксплуатироваться. Техническое обслуживание действующего сварочного оборудования направлено на предупреждение его несвоевременного выхода из строя. В техническое обслуживание входят профилактические осмотры и плановый ремонт оборудования. Профилактические осмотры проводят в соответствии с инструкцией по эксплуатации оборудования для электрической сварки плавлением, утвержденной главным сварщиком, а при отсутствии его — главным инженером предприятия. При проведении профилактических осмотров необходимо обращать внимание на состояние источников питания, сварочных автоматов или полуавтоматов, а также на состояние заземления оборудования, надежности изоляции сварочного кабеля и присоединительных проводов. При обнаружении различного рода загрязнений, нарушения изоляции сварочного кабеля или сопротивления контура заземления необходимо зафиксировать обнаруженные дефекты в специальном журнале для профилактических осмотров и сообщить административному лицу данного подразделения. Плановый ремонт оборудования для электрической сварки плавлением заключается в осмотре и замене определенных узлов этого оборудования согласно инструкции по техническому обслуживанию, прилагаемой к паспорту предприятием-изготовителем. Ремонт сварочного оборудования проводят специальные ремонтные подразделения, входящие в подчинение главного энергетика, главного механика или в отдельных случаях главного сварщика. Испытания сварочного оборудования после ремонта должны проводиться наладчиками. Допуск операторов-сварщиков к наладке и ремонту этого оборудования» категорически запрещается. Периодичность планового ремонта должна соответствовать рекомендациям завода-изготовителя оборудования для электрической сварки плавлением и выполняться строго по утвержденному плану.

— проверить кабельное соединение и разъемы;

— очистить сопло от налипших брызг металла;

— очистить лопасти вентилятора и вентиляционных отверстий от пыли

Каждые 200 часов работы

— продуть внутреннее пространство от пыли воздухом низкого давления;

— проверить состояние винтовых соединений, при необходимости затянуть их;

— очистка направляющей спирали

Каждые 3 месяца

— проверить целостность цепей и кабелей

Возможные неисправности сварочных выпрямителей и методы их устранения

1.Выпрямитель автоматически отключается от сети

1.Пробит один или несколько тиристоров выпрямительного блока.

2.При работе на жёстких внешних характеристиках произошло короткое замыкание на выходах выпрямителя.

3. Вторичную обмотку трансформатора пробило на корпус.

1.Отключить выпрямитель от сети. Отключить тиристоры от трансформатора. Проверить все тиристоры.

2.Осмотреть внутренние соединения и шинопроводы. Ликвидировать короткое замыкание. Проверить тиристоры.

Проверить сопротивление изоляции выпрямителя. Ликвидировать пробой.

2. На выходе выпрямителя нет напряжения

1. Не работает вентилятор, или воздух засасывается не со стороны лицевой панели.

2. Неисправно ветровое реле.

3. вышли из строя тиристоры.

4. Обрыв цепи обратной связи по току.

5. Неисправна печатная плата формирующая напряжение правления; отсутствие Uy.

1. Проверить работу вентилятора и пусковой аппаратуры. При необходимости изменить направление вращения двигателя.

2. Проверить работу ветрового реле.

3. Проверить тиристоры.

4. Проверить цепь обратной связи по току.

5. Проверить работу элементов платы.

Проверяется вольтметром постоянного тока.

3. При работе выпрямителя не обеспечиваются падающие внешние характеристики

Неправильное подключение цепи отрицательной обратной связи по току.

Проверить цепь обратной связи и полярность её подключения.

Проверяется омметром и вольтметром постоянного тока.

4. При работе выпрямителя не обеспечиваются жёсткие внешние характеристики.

Обрыв цепи обратной связи по напряжению.

Проверить цепь обратной связи по напряжению.

5. Неустойчивая сварка на падающих и жёстких характеристиках.

Не на все тиристоры подаются импульсы управления.

Проверить наличие импульсов управления на управляющих электродах тиристоров.

6. Неустойчивая сварка на жёстких внешних характеристиках.

Разорвана цепь вспомогательной обмотки дросселя в сварочной цепи.

Проверить цепи вспомогательных обмоток дросселя и исправность тиристоров VS1 и VS2. Проверить напряжение на управляющих электродах тиристоров.

Проверяется омметром и вольтметром постоянного тока. Напряжение на обмотках дросселя проверяется вольтметром переменного тока.

19. Сварочные полуавтоматы: назначение, классификация, принцип действия, устройство, область их применения. Механизм подачи проволоки: назначение, устройство, расположение в полуавтоматах различных типов

Сварочный полуавтомат – это аппарат для полуавтоматической сварки с механизированной подачей сварочной проволоки. Основные компоненты сварочного полуавтомата представлены на рисунке ниже.

Рисунок. Компоненты сварочного полуавтомата

По назначению сварочные полуавтоматы можно разделить на:

сварочные полуавтоматы для сварки в защитных газах;

сварочные полуавтоматы для сварки под флюсом;

сварочные полуавтоматы для сварки порошковой проволокой;

универсальные сварочные полуавтоматы.

Сварочные полуавтоматы для сварки в защитных газах обеспечивают подвод газа в зону сварки, снабжены газовым клапаном, останавливающим подачу газа после прекращения процесса сварки.

Сварочные полуавтоматы для сварки под флюсом имеют специальную горелку с воронкой для засыпания флюса. У них более мощный механизм подачи проволоки, поскольку для сварки под флюсом обычно используются проволоки большего диаметра, чем для сварки в защитных газах.

В сварочных полуавтоматах для сварки порошковой проволокой применяется специальная конструкция подающих роликов для предотвращения сплющивания проволоки.

Универсальные сварочные полуавтоматы снабжены дополнительными компонентами (сварочными горелками, роликами и т.д.), позволяющими применять их для различных способов сварки (например, для полуавтоматической, ручной и аргонодуговой сварки).

Механизмы подачи проволоки, используемые в сварочных полуавтоматах

Основные компоненты механизма подачи проволоки – электродвигатель, редуктор и подающие ролики.

Таблица. Классификация механизмов подачи проволоки, применяемых в сварочных полуавтоматах.

По конструктивному исполнению

Установлены неподвижно на специальной консоли или на источнике питания сварочного полуавтомата.

Переносятся за ручку.

Установлены на колесах.

По установке относительно сварочной горелки

Подающие ролики установлены перед шлангом сварочной горелки и проталкивают проволоку в канал горелки. Обычно применяются в сварочных полуавтоматах для сварки стали.

Установлен на сварочной горелке и тянет проволоку через канал горелки. Обычно используются в сварочных полуавтоматах для сварки алюминия. Недостаток – утяжеляют сварочную горелку, которую сварщик держит в руке.

Обычно применяются при сварке алюминия, когда сварочный полуавтомат удален от места сварки, и шланги имеют значительную протяженность.

В зависимости от способа регулирования скорости подачи сварочной проволоки

Со ступенчатым регулированием

Достаточно мощная подача проволоки осуществляется с помощью сменных шестерен или коробки передач. В качестве привода, как правило, используется асинхронный трехфазовый двигатель. Недостаток – при сварке тонкого металла и в некоторых других случаях достаточно сложно подобрать точный режим сварки.

С плавным регулированием

Обычно используются для подачи проволоки малого диаметра. Как правило, применяется двигатель постоянного тока.

Рисунок. Способы расположения механизма подачи проволоки при значительном расстоянии от источника питания сварочного полуавтомата до места сварки.

20. Сварочные автоматы: назначение, устройство. Механизм подачи проволоки и регулирования длины дуги: принцип действия, устройство. Устройство для подачи флюсов.

При автоматической сварке плавящимся электродом механизируются операции по возбуждению дуги и перемещению ее по линии наложения шва с одновременным поддержанием заданных параметров сварки. Сварочные автоматы представляют собой устройства, предназначенные для автоматической сварки. Конструктивно они могут выполняться на самоходных тележках и в подвесном

варианте.

Представителями таких конструкций являются сварочный автомат на самоходной тележке (тракторного типа) серии АДФ ( рис. 63 ) и сварочный автомат подвесного типа А-1400 (рис. 63-А ).

Рис. 63 Сварочный автомат АДФ:

1-подающий механизм (проволока); 2-бункер для флюса; 3-пульт управления; 4-подача флюса; 5-светоуказатель; 6-кассета электродной проволоки; 7-10-регуляторы положения головки; 8-самоходная тележка; 9-рукоятка сцепления с приводом тележки

Рис.6З-А Сварочный автомат А-1400: 1-подаущий механизм; 2-суппорт; 3-механизм вертикального перемещения; 4-флюсовая аппаратура; 5-кассета с электродной проволокой; 6-пульт управления.

Все сварочные автоматы условно можно разделить на три группы, в зависимости от типа двигателя, применяемого для подачи электродной проволоки.

К первой группе относят автоматы, имеющие электродвигатель постоянного тока, обеспечивающий плавное регулирование скорости подачи проволоки в определенном диапазоне. Данная группа автоматов работает без блоков 3, 5, 7 и обеспечивает регулирование скорости подачи электродной проволоки в узком диапазоне напряжений сварочной дуги.

Вторая группа автоматов предусматривает регулировку скорости подачи электродной проволоки. Это обстоятельство значительно сказывается на производительности автомата.

Третья группа автоматов работает в полноценном режиме и лишена указанных недостатков. Скорость подачи электродной проволоки регулируется в широком диапазоне при помощи электронной схемы, что обеспечивает надежность в работе и стабильный процесс сварки.

В состав сварочного автомата (рис.64) входят:

механизм подачи электродного или присадочного материала

механизм перемещения, механизм настроечных, вспомогательных и корректировочных перемещений

устройства для размещения электродного или присадочного материала

источник сварочного тока

Рис. 64 Автомат для сварки плавящимся электродом: 1-мундштук; 2-подающие ролики; 3-кассета; 4-механизм подачи

проволоки; 5-6-механизмы вертикального и поперечного перемещения электрода; 7-тележка; 8-механизм установки угла наклона электрода; 9-электродвигатель; 10-редуктор; 11 -пульт управления

Сварочная головка — по праву считается основным узлом автомата. При помощи этого узла подается электродный материал в зону горения дуги, осуществляется подвод электрического тока, автоматически поддерживается процесс сварки и прекращается после ее завершения. Состоит сварочная головка из подающего механизма (с катушкой, кассетой или бухтой электродной проволоки), токоподводящего устройства, механизма перемещения электрода относительно сварочного шва, самоходной тележки и системы управления. Вспомогательная флюсовая или газовая аппаратура (за исключением баллона) тоже размещается на сварочной головке.

Перемещаться сварочная головка может по специальным направляющим или непосредственно по свариваемому изделию. Головка, имеющая механизм перемещения над сварочным изделием, называется самоходной. Если головка закреплена неподвижно над свариваемым изделием, то она называется подвесной. В этом случае относительно дуги изделие перемещается с помощью вспомогательного механизма.

Подающий механизм сварочной головки обеспечивает подачу сварочной проволоки в зону дуги. Конструктивно эти механизмы подобны тем, которые применяются в сварочных полуавтоматах. Подающий механизм оснащен устройством, которое выпрямляет поступающую сварочную проволоку.

Токоподводящее устройство в головке обычно называют мундштуком или же сварочной горелкой. Мундштуки могут быть трубчатыми, колодочными, роликовыми или сапожковыми. Сапожковый мундштук (рис.65) состоит из токопроводящего наконечника 1, ввернутого соосно в направляющую трубку 2. К трубке 2 на шарнире прикреплена специальная вилка 3 сапожкового типа, на конце которой имеется износостойкая вставка 4, а на другом — прижимной механизм 5, состоящий из пружины и винта. Для ленточного электрода и порошковой проволоки применяют специальные мундштуки, конструкции которых существенно отличаются от рассмотренных.

Рис. 65 Сапожковый мундштук: 1-наконечник; 2-направляющая трубка; 3-сапожковая 4-вставка; 5-прижимной механизм.

Флюсовая и газовая аппаратура , применяемая в сварочных автоматах, практически не отличается от аппаратуры, используемой в полуавтоматах.

Копиры в сварочных автоматах предназначены для сварки с разделкой шва. Широкое распространение получили роликовые копиры, автоматически направляющие электрод по кромке шва. Кроме того, контроль положения электрода относительно кромки шва может выполняться световыми указателями.

Управление сварочным автоматом представляет собой единую систему, выполняемую при помощи унифицированных блоков, из которых можно собрать любой комплекс управления. Технические характеристики автоматов для сварки плавящимся электродом приведены в таблице 23.

Применение в сварочном производстве полуавтоматических и автоматических установок позволяет существенно повысить производительность труда, доведя ее до предельных значений. Дальнейшее развитие автоматических установок осуществляется по схеме применения одновременной сварки в нескольких местах, то есть использование многодуговых сварочных автоматов. Преимущества данного метода сварки очевидны. Многодуговые сварочные посты занимают гораздо меньше места, снижают вероятность появления послесварочных деформаций, увеличивают производительность сварочного процесса.

Чем опасна для человека электрическая дуга? Какие средства индивидуальной защиты выдаются сварщикам? Какие требования предъявляются к спецодежде сварщика ? Какие требования предъявляются к спецобуви сварщика?

Работа электросварщика сопряжена с рядом возможных вредных и опасных воздействий на его организм. Для ослабления и устранения вредностей и опасностей, связанных с выполнением процесса дуговой электросварки, необходимо строгое выполнение установленных правил охраны труда и техники безопасности.

Наибольшее влияние на сварщика и всех лиц, находящихся в зоне выполнения электросварочных работ, оказывает излучение сварочной дуги.

Сварочная дуга является источником излучений с различной длиной волны: видимых световых, ультрафиолетовых и инфракрасных. Сварочная дуга имеет яркость видимого излучения, непереносимую для человеческого глаза, к которой он не может приспособиться. Частые перерывы в горении дуги создают резкие контрасты освещённости.

Для ослабления светового потока и смягчения контрастов освещённости применяется густо окрашенное защитное стекло, через которое сварщик наблюдает за процессом сварки. Мощное ультрафиолетовое излучение дуги вызывает болезненно протекающее воспаление глаз (электроофтальмия) и при продолжительном действии вызывает ожоги кожи. Защитное стекло должно полностью задерживать ультрафиолетовые лучи; все части тела, не закрытые одеждой, должны защищаться от излучений дуги. Лицо и шея должны быть защищены щитком или шлемом-маской, кисти рук — рукавицами. Защитное стекло должно в достаточной степени поглощать и инфракрасные лучи, могущие вызывать при длительном воздействии снижение остроты зрения.

Современные специальные защитные стёкла, производимые в РФ, полностью гарантируют сохранность зрения сварщика и обеспечивают достаточную видимость места сварки. Запрещается пользоваться случайными цветными стёклами. Окрашенное защитное стекло снаружи прикрывается обычным бесцветным стеклом, предохраняющим от брызг металла и периодически сменяемым по мере загрязнения и уменьшения прозрачности. Опасность излучений сварочных дуг для окружающих уменьшается ограждением поста сварки кабинами, переносными щитами, занавесами и т. п.

Сварочная дуга непрерывно выделяет в окружающую атмосферу газы и дым из мельчайших твёрдых частиц, преимущественно окислов металла. Количество газов и дымовых частиц и степень их вредности для работающих зависят от рода свариваемого металла, состава электродной обмазки, в соответствии с чем и применяются вентиляционные и другие устройства для защиты работающих.

Электросварщик подвергается опасности поражения электрическим током, поскольку он почти неизбежно касается токоведущих частей сварочной цепи. Особенно опасна в этом отношении сварка внутри котлов и резервуаров и других объектов, в которых сварщик сидит или лежит на металле, и сварка в сырых помещениях, на открытом воздухе в сырую погоду и т. п. Для уменьшения опасности поражения током необходимо строго соблюдать правила безопасности, надёжно заземлять корпуса сварочных машин и аппаратов, наблюдать за исправностью электросварочной аппаратуры и изоляции всех частей сварочной установки. В более опасных случаях необходимо применять для сварщика деревянные подмостки, резиновые коврики и т. п., усиливающие изоляцию тела сварщика от земли.

22. Разновидность светофильтров и очков для сварочных работ. Принцип подбора их для различных видов сварочных работ. Требования к ним.

Светофильтры для сварки — расходный материал при использовании

сварочных масок. Все светофильтры маркируются специальными

буквенно-цифровыми значениями, например С3, чем выше цифровое

значение, тем выше степень затемнения, то есть попросту

светофильтр с более высоким цифровым значением более темное,

чем те, которые имеют более низкое значение.

Светофильтры для сварки непосредственно защищают глаза

сварщика от воздействия светового излучения, поэтому их

следует заменять своевременно. В процессе работ светофильтр

подвергается воздействию мелких твердых частиц, расплавленного

металла, стружки, искр, которые могут значительно повредить его

поверхность и ухудшить видимость, которая является важнейшим

показателем для проведения сварочных работ.

Для каждой сварочной маски следует подбирать подходящий по

размерам светофильтр, наиболее распространенный размер — 121 на

69 мм. Очень важно вставлять в маску светофильтр, подходящий

для проведения данного вида работ по степени затемнения. В случае,

если вставить более светлый светофильтр, сварщик может травмировать глаза вплоть до ожога, а если вставить более темный — ничего не увидит. Рекомендуется иметь несколько светофильтров для сварки разной степени затемнения для обеспечения наиболее эффективной защиты здоровья работников.

Выбор светофильтров из темного стекла для сварщиков

Выбор светофильтров из темного стекла для сварщиков, выполняющих электродуговую и плазменную сварку, зависит от силы тока и метода сварки и определяется данными табл. 1

Таблица 1

Светофильтры, рекомендуемые при дуговых методах сварки (по ОСТ 21-6-87 ССБТ. Светофильтры стеклянные для защиты глаз от вредных излучений на производстве . Технические условия) в зависимости от силы тока.

Источник