Новейшие эффективные технологии и оборудование переработки биомассы

Сжигание в слое (слоевое сжигание)

Это самый древний способ сжигания твердого топлива. Как правило, применяется для сжигания крупнофракционного и кускового топлива, находящегося на колосниковой решетке, сквозь слой которого продувается воздух. Имеет высокотехнологичные модификации, например – сжигание в кипящем слое.

Наиболее популярные и эффективные разновидности:

— сжигание на неподвижной наклонной колосниковой решетке;

— сжигание на подвижной наклонной колосниковой решетке;

— сжигание в кипящем (псевдоожиженном) слое.

1. Технология сжигания на неподвижной наклонной колосниковой решетке.

Эта технология позволяет эффективно сжигать все виды рафинированного и сухого биотоплива, кроме топлив с высокой зольностью и низкой температурой плавления и спекания золы.

Топка, как правило, имеет форму параллелепипеда. Колосники устанавливаются каскадом (как черепичная крыша) так, что каждый следующий колосник частично накрывает предыдущий, при этом между колосниками в вертикальной плоскости имеется щель, через которую поступает дутьевой воздух. Топливо шнеком или гидротолкателем подается на самый верхний колосник. Под действием давления вновь поступающих порций топлива, оно двигается в стороны и в низ, заполняя всю площадь поверхности колосников. Направление движения дутьевого воздуха совпадает с направлением движения топлива, благодаря чему воздух также способствует перемещению топлива в нужном направлении. В самых качественных и технологичных топках над наклонной поверхностью колосников имеется специальный прижимной экран из огнеупорного материала, выдерживающего температуру 1650 гр. С. Данный экран направляет пламя снизу вверх, в противоток движению топлива. Это дает 3 преимущества:

1.1. Пламя проделывает более длинный путь, чем обеспечивается более полное сгорание топлива, уменьшается количество искр.

1.2. Поднимающееся над влажным топливом, пламя подсушивает его, улучшая процесс его сжигания.

1.3. Процесс горения протекает более интенсивно и с более высокой температурой.

Окончательный дожиг топлива происходит на самом нижнем – горизонтальном колоснике с щелевыми отверстиями, через которые зола просыпается в зольник.

Преимущества технологии сжигания на неподвижной наклонной колосниковой решетке:

— предельная простота теплогенератора и минимальное количество движущихся частей, соответственно, — низкая цена и короткий срок окупаемости;

— высокая интенсивность процесса сжигания на минимальной площади зеркала горения, соответственно, оборудование занимает минимальную площадь, имеет минимальную массу;

— рекордно малое энергопотребление – менее 1 кВт электроэнергии на 1 МВт производимой тепловой;

— минимальное время старта (несколько минут);

— очень высокая скорость регулирования мощности (секунды);

— очень широкий диапазон регулирования мощности — от 10 до 100%.

Недостатки:

— плохая эффективность или даже невозможность работы на топливах с высокой зольностью ввиду блокирования дутьевых щелей колосниковой решетки спекающейся золой;

— средний срок службы футеровки вследствие её прямоугольного сечения.

Наиболее интересным примером технологического решения для сжигания биотоплива на неподвижной наклонной колосниковой решетке мы считаем теплогенератор «Дракон» производства завода «СПиКо».

2. Технология сжигания на подвижной наклонной колосниковой решетке.

Эта технология позволяет эффективно сжигать все виды биотоплива, кроме пылевидного. Однако, применение данной технологии для сжигания рафинированного топлива имеет смысл только при использовании топлив с высокой зольностью и низкой температурой спекания золы (сжигание рафинированного топлива с низкой зольностью экономически более эффективно на неподвижной колосниковой решетке или в вихре).

Топка, как правило, имеет форму параллелепипеда. Колосники устанавливаются каскадом (как черепичная крыша) так, что каждый следующий колосник частично накрывает предыдущий. При этом ряды колосников делятся на подвижные и неподвижные. Между колосниками в вертикальной и горизонтальной плоскостях имеются сопла, через которые осуществляется дутье в слой топлива и под него.

Подвижные ряды колосников, двигаясь вперёд и назад по неподвижным колосникам, сталкивают топливо к низу решётки и при этом шуруют его, это существенно улучшает условия горения топлив с пониженной калорийностью и (или) повышенной зольностью. Подвижные колосники приводятся в движение специальным приводом, как правило, — гидравлическим. В приводном механизме обычно имеется возможность регулирования частоты возвратно-поступательных движений колосников, чем обеспечивается регулирование производительности решётки. Топливо шнеком или гидротолкателем подается на самый верхний колосник. Под действием давления вновь поступающих порций топлива, оно двигается в стороны и в низ, заполняя всю площадь поверхности колосников. Направление движения дутьевого воздуха совпадает с направлением движения топлива, благодаря чему воздух также способствует перемещению топлива в нужном направлении. В самых качественных и технологичных топках над наклонной поверхностью колосников имеется специальный прижимной экран из огнеупорного материала, выдерживающего температуру 1650 гр. С. Данный экран направляет пламя снизу вверх, в противоток движению топлива. Это дает 2 преимущества:

1.1. Пламя проделывает более длинный путь, чем обеспечивается более полное сгорание топлива, уменьшается количество искр.

1.2. Поднимающееся над влажным топливом, пламя подсушивает его, улучшая процесс его сжигания.

Окончательный дожиг топлива происходит на самом нижнем – горизонтальном колоснике с щелевыми отверстиями, через которые зола просыпается в зольник.

Преимущества технологии сжигания на подвижной наклонной колосниковой решетке:

— возможность работы на топливах с низкой энергетической ценностью, высокой влажностью и зольностью, низкой температурой спекания золы;

— высокая стабильность процесса сжигания сложных видов топлива;

— высокие экологические показатели процесса сжигания, что особенно важно для утилизации сложных и сильно загрязненных видов топлива.

Недостатки:

— средняя сложность конструкции теплогенератора, большое количество движущихся частей, соответственно, — высокая цена и длительный срок окупаемости;

— большая занимаемая площадь и масса оборудования;

— большое время старта и остановки, относительно низкая скорость изменения мощности;

— эксплуатационные расходы выше среднего;

— средний срок службы футеровки вследствие её прямоугольного сечения.

Наиболее интересным примером технологического решения для сжигания биотоплива на подвижной наклонной колосниковой решетке мы считаем теплогенератор «Вулкан» производства завода «СПиКо».

3. Технология сжигания в кипящем слое.

Эта технология предназначена для сжигания низкокалорийных топлив, позволяет сжигать все виды биотоплива, кроме пылевидного и топлива с высокой зольностью.

Топка, как правило, имеет форму параллелепипеда. В нижней части топки вместо колосников располагаются воздухораспределительные решетки с форсунками, к которым подводится воздух под давлением. Над форсунками находится слой инертного материала (песка). Истекание воздуха из форсунок вызывает движение частиц инертного материала в виде «кипения». Сжигание топлива происходит в ванне раскалённого инертного материала. В результате активного перемешивания частиц топлива с раскаленным инертным материалом и дутьевым воздухом процессы теплообмена в кипящем слое протекают чрезвычайно интенсивно, происходит быстрая и эффективная подготовка частиц топлива (испарение влаги, выход летучих) и их сгорание.

Преимущества технологии сжигания в кипящем (псевдоожиженном) слое:

— возможность работы на топливах с низкой энергетической ценностью и высокой влажностью, низкой температурой спекания золы;

— высокая стабильность процесса сжигания сложных видов топлива;

— высокие экологические показатели процесса сжигания, что особенно важно для утилизации сложных и сильно загрязненных видов топлива.

Недостатки:

— высочайшая сложность конструкции теплогенератора, соответственно, — высокая цена и длительный срок окупаемости;

— максимальная занимаемая площадь и масса оборудования;

— максимальное время старта и остановки, низкая скорость изменения мощности;

— максимальные эксплуатационные расходы;

— средний срок службы футеровки вследствие её прямоугольного сечения.

Предприятие основано в 1993 году

Дизайн сайта, тексты, фотографии и изображения — Слипченко П.П., ГК «ЭкоЭнергия». 2002–2021.

Публикация без письменного согласия правообладателя запрещена. Все права защищены.

Программирование — Агенство Интернет-рекламы CoffeeStudio

Источник

Слоевое сжигание

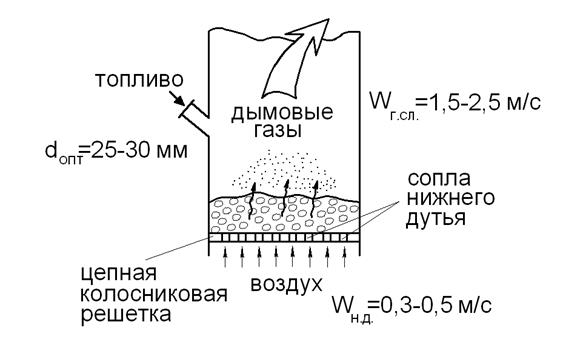

При сжигании в плотном слое (рис.5) твёрдое топливо, загруженное слоем определённой толщины (высоты) на распределительную колосниковую решётку, поджигается и продувается (как правило, снизу вверх) воздухом. Основное горение происходит в слое, образованном кусками топлива. Над слоем в объёме топочной камеры горят летучие вещества, выделяющиеся из топлива в процессе его прогрева (Н2, СО, СН4 и др.), а также догорают мелкие частицы, выносимые из слоя потоком воздуха и продуктов сгорания. Скорость газовоздушного потока в слое ограничивается пределом устойчивости его залегания. Увеличение скорости воздуха (а, следовательно, и скорости дымовых газов) сверх определённого предела вызывает взрыхление слоя, так как воздух, прорывающийся через слой в отдельных местах, образует кратеры. Поскольку в слой всегда загружается полидисперсное топливо, то это приводит к выносу большого количества более мелких частиц топлива, которые не успевают догореть в объёме топки, что вызывает увеличение потерь теплоты с механическим недожогом q4.

Рис. 5. Сжигание в плотном слое

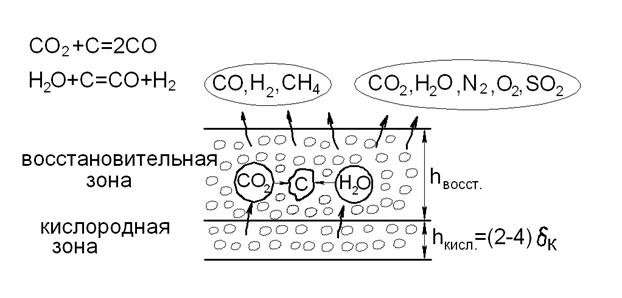

Зона, в пределах которой практически полностью расходуется кислород воздуха, подаваемого под слой, называется кислородной (рис.6): её высота составляет два-три диаметра кусков топлива hкисл = (2÷4)δк.

Если высота слоя превышает высоту кислородной зоны, то за кислородной следует восстановительная зона, в которой протекают реакции восстановления СО2 и Н2О на поверхности углеродных (коксовых) частиц: СО2 + С = 2СО и Н2О + С = СО + Н2.

В этом случае в состав дымовых газов, наряду с СО2, Н2О и N2, входят и горючие газы СО и Н2, образовавшиеся не только в процессе выхода летучих, но и в результате восстановительных реакций СО2 и Н2О, причём их концентрация возрастает по мере увеличения высоты восстановительной зоны.

Рис. 6. Слой топлива

В слоевых топках высоту слоя следует поддерживать либо равной высоте кислородной зоны, либо несколько большей её. Для дожигания выносимой из слоя в топочный объём мелкодисперсной угольной пыли и продуктов неполного сгорания (Н2, СО) осуществляется подача дополнительного воздуха над слоем топлива.

Топочные устройства для слоевого сжигания классифицируются в зависимости от способа подачи топлива, перемещения и шуровки слоя топлива на колосниковой решётке. Шуровка слоя необходима для удаления шлака и разрушения спеков (при сжигании спекающихся углей). В немеханизированных топках, где все три операции осуществляются вручную, можно сжигать не более 400 кг/ч угля.

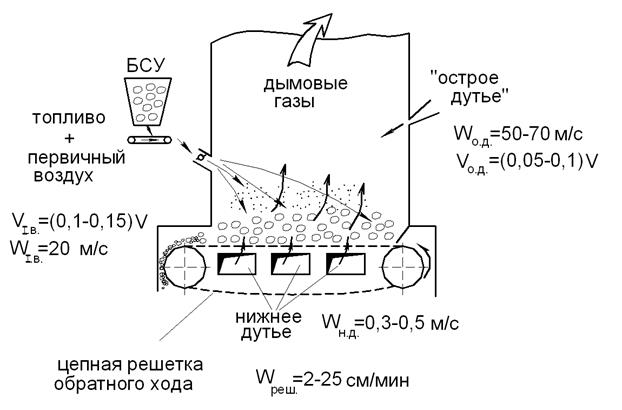

В промышленной теплоэнергетике большее распространение получили слоевые топки с пневмомеханическими забрасывателями и цепной решёткой обратного хода (рис.7).

Рис. 7. Полумеханическая топка обратного хода

Топливо подаётся из бункера сырого угля ленточным питателем на лопасти ротора пневмомеханического забрасывателя и далее в топку на непрерывно движущуюся со скоростью от 2 до 25 см/мин колосниковую решётку, сконструированную в виде полотна транспортёрной ленты. Полотно решётки состоит из отдельных колосниковых элементов, закреплённых на бесконечных шарнирных цепях, приводимых в движение “звёздочками”. Воздух для горения подаётся специальными соплами через зазоры между элементами колосников. По законам инерции более крупные куски летят к задней стенке, и время их пребывания на решётке, а, следовательно, и время горения, больше. Самые мелкие фракции (размер частиц меньше 1 мм) сгорают в топочном объёме на лету, для чего специально подаётся воздух (10÷15 % от общего расхода) со скоростью порядка 20 м/с.

Для интенсификации горения в топочном объёме через сопла, расположенные в задней стенке, дополнительно подаётся воздух (5÷10 % от общего расхода) в виде струй “острого дутья” со скоростью 50÷70 м/с. Как правило, вместе с “острым дутьём” в топку возвращается уловленный в золоуловителе унос с относительно высоким содержанием горючих веществ, что снижает потери теплоты с механическим недожогом. При отсутствии острого дутья и возврата уноса q4 может превышать 10 %.

Описанная топка, по сути, является факельно-слоевой, поскольку часть топлива сгорает в факеле.

Оптимальный размер кусков угля для слоевых топок составляет δопт = 25÷50 мм. Для такого фракционного состава топлива оптимальная скорость газов в слое (с точки зрения устойчивости залегания слоя) Wг=1,5÷2,5 м/с, что соответствует скорости нижнего дутья Wнд=0,3÷0,5 м/с.

Преимуществамислоевых топок являются:

· отсутствие углеразмалывающих устройств (систем пылеприготовления);

· возможность устойчивой (без погасаний) эксплуатации в широком диапазоне нагрузок.

К недостаткам слоевого способа сжигания следует отнести:

· повышенные потери тепла с механическим недожогом q4 и с уходящими газами q2 (из-за необходимости поддерживать высокий коэффициент избытка воздуха α=1,3÷1,4 и выше) и, как следствие, низкий КПД;

· возможность сжигать только твёрдое топливо;

· проблематичность (невозможность) сжигания топлива с очень высокой зольностью и влажностью.

Источник

6.2.1. Слоевое сжигание

Организация слоевого сжигания осуществляется принудительным движением воздуха через неподвижный или движущийся горизонтально слой твердого топлива, в котором воздух превращается в поток горячих продуктов сгорания. В слоевых топках имеется значительный запас топлива, соизмеримый с его часовым расходом. Наличие значительного количества горящего топлива стабилизирует процесс горения. Интенсивность слоевого сжигания зависит от форсировки воздушного потока. Форсировка дутья, а, следовательно, и интенсификация сжигания ограничивается аэродинамической устойчивостью слоя и появлением значительного уноса штыбовых фракций. Для слоевого сжигания опти-мальными являются куски 25-50 мм (так называемый класс «орех»), при которых обеспечиваются достаточно устойчивое залегание частиц в слое и достаточно развитая поверхность реагирования. Топки со слоевым сжиганием из-за недостаточной производительности, надежности и экономичности работы на мощных паровых котлах не применяются. К тому же слоевые топки сложны, слабо механизированы и трудно поддаются автоматизации управления.

Процесс горения твердого топлива в топочных устройствах состоит из трех основных фаз.

Первая фаза процесса горения заключается в подогреве топлива и испарении из него влаги, на что расходуется тепло, выделяемое ранее введенным топливом. После нагревания топлива до температуры 300-400 °С из него начинают выделяться летучие горючие вещества.

Вторая фаза – топливо воспламеняется по достижении определенной температуры, которая для разных топлив различна: для торфа – 225°С, дров – 300°С, бурого угля – 300°С, каменного угля – 325°С, антрацита – 700 °С. В первую очередь воспламеняются газообразные летучие горючие вещества, затем твердая часть топлива.

Третья фаза является основной – в ней завершается окончательный процесс газификации и горение твердого остатка топлива (кокса) с выделением наибольшего количества тепла.

Процесс горения заканчивается выделением негорючего остатка (золы и шлака).

Общая классификация слоевых топок

Слоевой способ сжигания твердого топлива получил широкое распространение для котлов малой и средней мощности.

Соответствующие топочные устройства:

достаточно просты в эксплуатации;

пригодны для различных сортов топлива;

не требуют больших объемов топки;

могут работать со значительными колебаниями тепловой нагрузки;

отличаются относительно небольшим расходом энергии на собственные нужды;

не требуют дорогостоящих пылеприготовительных устройств.

Для сжигания твердого топлива в слое применяют разнообразные топочные устройства, различающиеся как в теплотехническом отношении (режим подачи топлива и воздуха, организация смесеобразования, тепловая подготовка), так и по конструктивному выполнению.

Обслуживание топки, в которой топливо сжигается в слое, связано с выполнением следующих операций:

подача топлива в топку;

шурование слоя, т.е. перемешивание кусочков топлива относительно друг друга и колосниковой решетки, на которой топливо сжигается (для улучшения условий подвода окислителя);

удаление из топки шлака.

В зависимости от степени механизации указанных операций топочные устройства подразделяются на:

а) топки немеханизированные — все три операции выполняются вручную;

б) топки полумеханические — механизированы одна или две операции;

в) топки механические — механизированы все три операции.

По режиму подачи топлива в слой различают топочные устройства с периодической и непрерывной загрузкой топлива. Характер подачи топлива в топку оказывает решающее влияние на показатели работы топочного устройства.

По организации тепловой подготовки и воспламенения топлива в слое различают топки с нижним, верхним и смешанным воспламенением.

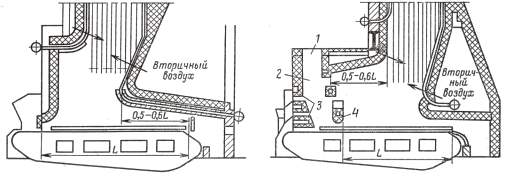

По способу смесеобразования топлива и воздуха в слое различают следующие схемы, отличающиеся друг от друга сочетанием направлений газовоздушного и топливно-шлакового потоков: встречные, параллельные, поперечные, смешанные (рис. 15).

Эффективность и производительность слоевых топочных устройств зависят в основном от рациональной организации тепловой подготовки топлива, его зажигания и горения.

Рис. 15. Способы смесеобразования в слое:

а – параллельный; б – поперечный; в – встречный

Топки немеханизированные и полумеханические

Простейшим немеханизированным топочным устройством, сохранившимся еще и сейчас в отдельных установках малой мощности (паропроизводительностью до 0,3 кг/с), является топка с ручной периодической подачей топлива на колосниковую решетку. Колосниковая решетка поддерживает сжигаемое топливо и одновременно служит для распределения воздуха, поступающего через нее в слой. Решетка набирается из отдельных чугунных балочных или плиточных колосников.

Отношение площади всех зазоров Rз в колосниковой решетке, через которые поступает в слой воздух, ко всей площади решетки R называют живым сечением решетки и обычно выражают в процентах.

Необходимая величина живого сечения решетки зависит от рода сжигаемого топлива и крупности кусков. Так, при сжигании кускового торфа и дров применяются балочные колосники, для которых живое сечение колеблется в пределах 25-40 % . Для антрацита и бурых углей применяются плиточные колосники с живым сечением 12-18 % .

Характерной особенностью тепловой работы топки с ручным обслуживанием являются периодическая подача топлива и, в связи с этим, цикличность процесса горения. Периодическая загрузка топлива на решетку определяет ряд существенных принципиальных недостатков такой топки, одним из которых является чередование по времени фаз горения топлива. Существенным недостатком является и то, что эксплуатация такой топки связана с тяжелым ручным трудом. Учитывая серьезные недостатки ручных топок, их повсеместно заменяют полумеханизированными или полностью механизированными топочными устройствами.

Ручные топки типа РПК. Топки типа РПК с ручным обслуживанием (рис. 16) имеют неподвижную колосниковую решетку с поворотными колосниками трех моделей. Угол поворота колосников решетки по отношению к горизонтальной плоскости равен 60°, живое сечение для прохода воздуха через решетку составляет 5 % от активной площади решетки.

Р

1 — привод колосников;

2 — опрокидной колосник;

3 — шлаковый затвор;

4 — патрубок для входа воздуха

Частичная механизация ручной топки может быть достигнута установкой поворотных или качающихся колосников. Этим значительно облегчается одна из наиболее трудоемких операций — очистка решетки от шлака. Облегчение труда кочегара, а также улучшение условий работы слоя достигаются механизацией загрузки топлива на решетку с применением различных забрасывателей. В этом случае перед фронтом топки устанавливается бункер, из которого топливо поступает к забрасывателю, загружающему его на слой. Используемые на практике забрасыватели топлива подразделяются на механические, пневматические (паровые) и пневмомеханические. Схемы забрасывателей показаны на рис. 17. Обычно по ширине топки устанавливают несколько забрасы-вателей топлива, часто по числу секций в колосниковой решетке.

Механический забрасыватель (рис. 17а) осуществляет подачу топлива на решетку непрерывно вращающимся (550-800 об/мин) лопастным метателем, к которому топливо поступает из дозирующего устройства.

В пневматическом забрасывателе (рис. 17б) топливо с разгонной плиты сдувается на решетку воздухом, выходящим из сопл круглой или щелевидной формы. Расход воздуха 0,2-0,25 м 3 /кг топлива, скорость истечения воздуха 30-80 м/с. В паровых забрасывателях используется пар, выходящий из сопл со скоростью около 400 м/с.

Забрасыватели дают неравномерное по фракционному составу распределение топлива по длине решетки. Механические забрасыватели подают более крупные куски топлива на заднюю половину решетки, а более мелкие — на переднюю. Пневматические (паровые) забрасыватели, наоборот, загружают более крупное топливо ближе к фронту топки, а более мелкое — в заднюю ее часть.

Рис. 17. Схемы забрасывателей топлива:

а — механический забрасыватель; б – пневматический забрасыватель;

в – пневмомеханический забрасыватель; 1 – дозирующее устройство;

2 – метатель; 3 – разгонная плита; 4 – распределительная плита

В пневмомеханическом забрасывателе (рис. 17в) сочетается механическое и пневматическое воздействие на кусочки топлива. Воздух здесь способствует более равномерному распределению мелочи по длине решетки.

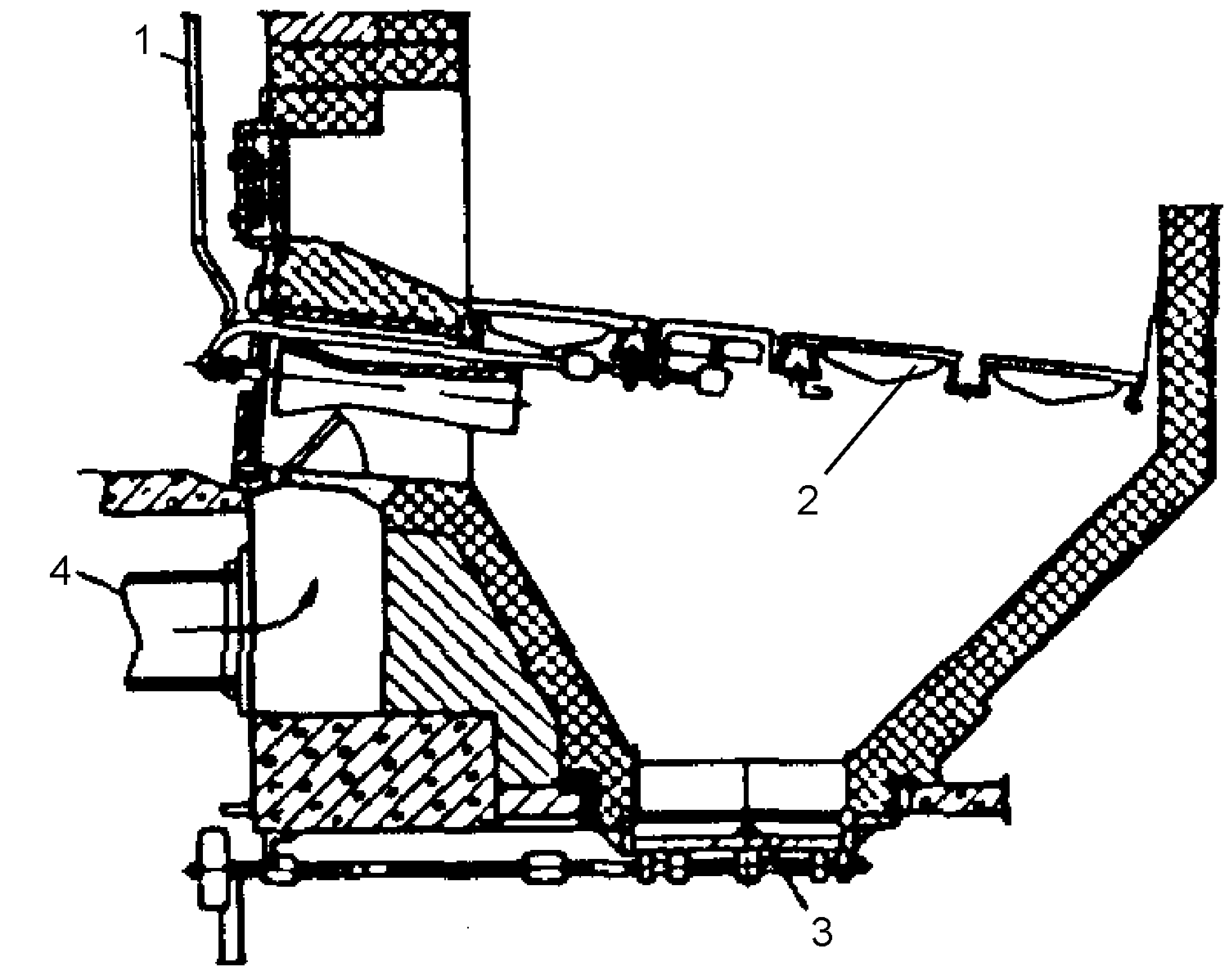

Механизация подачи топлива и очистки слоя от шлака позволяет значительно уменьшить затраты физического труда и повысить экономичность топочного устройства. На рис. 18 в качестве примера показана полумеханическая топка с пневмомеханическим забрасывателем и решеткой с поворотными колосниками.

Топка ПМЗ-РПК относится к факельно-слоевым устройствам с неподвижной горизонтальной колосниковой решеткой, непрерывным забросом топлива на неподвижный горящий слой и периодическим удалением шлака. Количество вторичного воздуха, подводимого к забрасывателю, составляет около 15 % общего количества воздуха, необхо-димого для горения топлива. Давление вторичного воздуха до 800 Па. Топки ПМЗ-РПК рекомендуются для агрегатов паропроизводительностью до 1,8 кг/с.

Рис. 18. Полумеханизированная топка с пневмомеханическим забрасывателем

1 — неподвижная колосниковая решетка; 2 — шлаковый бункер с

затвором; 3 — воздухоподводящая труба; 4 — забрасыватель в

цилиндрическом лотке; 5 — питатель; 6 — распределительная плита;

7 — бункер для топлива; 8 — топочная камера; 9 — воздушный короб;

10 — гляделки; 11 — труба для подачи вторичного воздуха

В топках с механическим забрасывателем подача топлива осуществляется с помощью вращающегося ротора с лопостями, а при пневматической заброске топливо подается в топку струей воздуха. Полумеханизированная топка с пневмомеханическими забрасывателями типа ПМЗ работает по принципу верхней подачи топлива на неподвижный горящий слой. Горение топлива происходит частично во взвешенном состоянии (мелкие фракции) и частично в слое на решетке. Накапливающийся шлак удаляется с помощью периодического покачивания колосников. Дробленое топливо из бункера 7 поступает на распределительную плиту 6, откуда с помощью питателя 5 подается к лопастному забрасывателю 4. Плунжер питателя имеет возвратно-поступательное движение, сообщаемое ему с помощью кулисного механизма. Воздух для развеивания мелких фракций топлива поступает из короба 9 в воздушные каналы кожуха забрасывателя и через специальные сопла подается в топку. Полотно решетки 1 состоит из поворотных колосников беспровального профиля. Такие топки применяются для сжигания каменных углей, бурых углей и сортированного антрацита.

Интенсивность выгорания топлива в слое, где горение обычно протекает в диффузионной области, зависит от скорости подвода окислителя. Для обычных слоевых топок пределом дутьевой форсировки слоя является нарушение его устойчивости. При повышенной скорости дутья мелкие частицы топлива начинают выноситься из слоя. В местах выноса сопротивление слоя падает.

Механические слоевые топки с цепными решетками

Значительное распространение в промышленности имеют слоевые топки с цепными решетками. Характерной особенностью таких топок является непрерывное перемещение топлива вместе с колосниковой решеткой, представляющей собой транспортер, выполненный в виде бесконечного полотна.

На рис. 19 показан продольный разрез чешуйчатой цепной решетки ЧЦР прямого хода (полотно с топливом перемещается от фронта топки к задней стенке). Решетка ЧЦР выпускается взамен изготавливавшихся ранее у нас цепных беспровальных решеток БЦР и устанавливается под котлами малой и средней мощности (10-20 т/ч) для сжигания антрацитов марки АС и АМ. Живое сечение колосникового полотна для прохода воздуха составляет 7-8 %. Скорость движения колосникового полотна решетки может регулироваться от 2 до 15 м/ч.

В топку с чешуйчатой цепной решеткой прямого хода типа ЧЦР топливо из бункера 2 поступает на непрерывно движущееся от фронта топки колосниковое полотно 4. Последнее состоит из нескольких шарнир-ных цепей, на которые набираются профильные колосники. Колосники перекрывают друг друга, образуя подобие чешуи. Движение колоснико-вому полотну сообщает передний вал 1, звездочки которого перемещают ролики колосникового полотна и толкают его. Колосниковое полотно в хвостовой части опирается на шкивы заднего вала 5. В конце решетки установлен шлакосниматель 6, сбрасывающий шлак в бункер 8. Толщина слоя топлива, поступающего на решетку, регулируется шибером 3. Кусочки провала собираются в карманах нижней части колосников. При сходе цепи вниз колосники опрокидываются и уловленный провал сбрасывается в бункер. Воздух проходит в слой через узкие щели в местах прилегания колосников друг к другу. Чешуйчатые цепные решетки имеют длину 5600-8000 мм при ширине 2330-4550 мм.

1 — передний вал; 2 — угольный ящик; 3 — регулятор толщины слоя;

4 — колосниковое полотно; 5 — задний вал; 6 — шлакосниматель;

7 — окна для подвода воздуха; 8 – шлаковый бункер

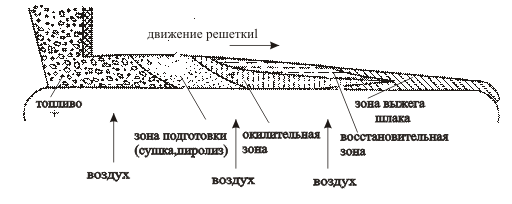

Секционное дутье. Процесс горения в топке с цепной решеткой в отличие от топки с периодической загрузкой топлива протекает непрерывно. Однако по длине решетки процесс горения достаточно четко разделяется на следующие этапы: подготовка топлива (прогрев, подсушка, выделение летучих); горение кокса и летучих; выжиг и удаление шлака. Так как для различных этапов горения требуется различное количество воздуха, применяется позонное (секционное) дутье. Через последнюю, шлаковую зону, имеющую слой малой толщины, воздух подают в большем количестве, чем это необходимо для дожигания шлака, чтобы обеспечить охлаждение решетки. Позонное дутье улучшает горение топлива. Одновременно снижаются и потери тепла с уходящими газами в связи с понижением общего для всей топки коэффициента расхода воздуха.

Зажигание слоя. Особенностью горения топлива в топке с цепной решеткой является одностороннее верхнее его зажигание, так как свежее топливо из загрузочного ящика ложится на относительно холодные колосники. В данном случае получается схема поперечного движения топливного и газовоздушных потоков. Схема зажигания слоя на цепной решетке показана на рис. 20.

Основным источником тепла, определяющим прогрев и воспламенение свежего топлива, является излучение газов из топочного объема. Скорость распространения слоя высокой температуры и скорость распространения горения ωрг направлены поперечно движению слоя, перемещающегося со скоростью движения решетки ωреш . Поэтому фронт начала выхода летучих и фронт воспламенения располагаются с наклоном в сторону движения решетки.

Рис. 20. Схема зажигания слоя на цепной решетке

Зажигание топлива от непосредственного его соприкосновения с горящими частицами играет небольшую роль в общем процессе воспламенения топлива. Так, скорость распространения горения от непосредственного контакта частиц составляет всего 0,2-0,5 м/ч, в то время как перемещение слоя вместе с решеткой имеет скорость, в десятки раз большую. В связи с указанной особенностью прогрева и воспламенения топлива при сжигании малореакционных и влажных топлив значительная часть цепной решетки может оказаться занятой предварительной подготовкой топлива. При сжигании таких топлив на цепной решетке приходится принимать меры для интенсификации подготовительных этапов.

Так, для интенсификации зажигания антрацита — топлива с малым выходом летучих — применяют топочную камеру специальной конфигурации (рис. 21а). Топка выполняется с сильно развитым и низко расположенным задним сводом, благодаря чему горячие газы, образующиеся в зоне наиболее активного горения, направляются к начальному участку слоя, способствуя зажиганию свежего топлива. Кроме того, имеющийся после шлаковой зоны избыточный горячий воздух при таком расположении свода направляется в зону наиболее активного горения. Свод выполняют из кирпича, раскаляющегося во время работы, что также способствует более полному выгоранию горючих из шлака.

При сжигании кускового торфа, имеющего значительную влажность (Wр = 40-50 %), для интенсификации подготовительных этапов применяют специальные предтопки. На рис. 21б показана схема шахтно-цепной топки, открывшей возможность эффективно сжигать кусковой торф в агрегатах малой и большой производительности. Торф из загрузочной воронки 1 поступает в кирпичный предтопок 2. По мере опускания торф в предтопке подсушивается и затем поступает на цепную решетку. Подсушка торфа происходит благодаря очагам горения, образующимся на ступеньках 3 предтопка. Газы, образовавшиеся при горении задержавшегося на ступеньках торфа, пронизывают массу топлива, подсушивают его и уходят в топочную камеру. Основная часть воздуха, необходимого для горения торфа, поступает из воздухоподогревателя при температуре около 250 ºС позонно через колосниковую решетку в слой. Часть горячего воздуха направляется в предтопок для поддержания горения торфа на ступеньках. Толщина слоя на решетке определяется положением балки 4. Для регулирования слоя балку можно перемещать по вертикали.

Рис. 21. Схемы топок с цепной решеткой:

а – для антрацитов; б – для торфа

В качестве подсушивающей шахты в топках с цепными решетками для торфа применяют также предтопок Померанцева, отличающийся наклонным расположением ступенек, чем обеспечивается их самоочистка от золы. Для предварительной подсушки влажного топлива перед решеткой применяют также отсос специальным вентилятором горячих газов из топки через слой топлива со сбросом этих газов под решетку.

Острое дутье в слоевых топках. Газы, выходящие из горящего на цепной решетке слоя топлива, наряду с инертными продуктами полного горения содержат горючие составляющие, а также кислород.

Во избежание значительных потерь тепла от химического недожога продукты горения, содержащие горючие компоненты и кислород, необходимо в топочной камере хорошо перемешать для завершения горения. Весьма эффективным способом интенсификации процесса перемешивания газов в топке является применение «острого» дутья, т.е. ввод в топочную камеру относительно тонких струй воздуха с большой скоростью (50-70 м/с). Расход воздуха на острое (вторичное) дутье составляет 5-10 % от общего количества воздуха. Место ввода острого дутья в слоевую топку показано стрелками на рис. 21.

Выжиг и удаление шлака. Для уменьшения потери химически связанного тепла шлака необходимо максимально интенсифицировать его выжиг на шлаковом участке решетки. Эффективными в этом отношении являются низко расположенные горячие кирпичные своды. При налаженном процессе горение на решетке должно полностью заканчиваться примерно на расстоянии 0,3-0,5 м от места сброса шлака с решетки. В месте схода шлака устанавливается шлакосниматель (см. рис. 19), который несколько замедляет движение шлака, способствуя его выжигу, а также защищает решетку от оголения. Чтобы избежать образования наростов шлака на боковых стенах топочной камеры, на уровне верхнего полотна цепной решетки с боковых ее сторон устанавливаются водоохлаждаемые панели, представляющие собой круглые коллекторы, включенные в систему циркуляции котла.

Применение горячего дутьевого воздуха способствует интенсифи-кации горения топлива в слое. Предел подогрева воздуха лимитируется условиями работы решетки. Так, при сжигании на решетке антрацита — топлива с малым выходом летучих, для которого тепловыделение происходит, в основном, в слое, воздух подогревается до 150-170 ºС. При сжигании топлив с большим выходом летучих, для которых тепловыделение в значительной степени переносится в топочный объем, температура горячего воздуха составляет 200-250 ºС.

Слоевые топки с цепными решетками прямого хода применяются для сжигания сортированных антрацитов (АС и АМ), несортированных каменных углей с умеренной спекаемостью, кускового торфа, а также бурых углей с небольшой влажностью и зольностью.

Для сжигания рядовых каменных и бурых углей и сланца с содержанием мелочи размером 0-6 мм до 40 % находят применение факельно-слоевые механические топки. В таких топках на движущееся колосниковое полотно топливо подается пневмомеханическими или пневматическими забрасывателями. Характерной отличительной особенностью факельно-слоевых топок является комбинированное сжигание топлива: крупные кусочки сгорают в слое, а мелкие — во взвешенном состоянии в объеме топки.

Для топок ПМЗ-ЧЦР с цепной решеткой обратного хода (полотно со слоем топлива движется от задней стенки топки к фронту агрегата) конструкция колосникового полотна аналогична полотну топки ЧЦР (рис. 19). Топливо подается на решетку при помощи пневмомеханических забрасывателей. Более крупные фракции топлива, попадая на дальнюю от фронта топки часть решетки, проходят более длинный путь. Мелкие частицы ложатся на горящий слой топлива ближе к фронту. Воздух для горения топлива подводится под колосниковую решетку. Сжигание топлива происходит в тонком слое. Имеются также топки с ленточной цепной решеткой (ЛЦР) обратного хода. Ленточное полотно решетки набирается из ребристых колосников.

При сжигании в таких топках каменных углей типа кузнецких Г и Д, донецких Г и Д, бурых типа артемовского и других работа топки характеризуется следующими показателями: qR = 1,4-1,75 МВт/м 2 ; qV = 0,28-0,47 МВт/м 3 ; αт = 1,3-1,4 ; q3 = 0,5-1,0 % ; q4 = 3-7 % .

Давление воздуха под решеткой — около 500 Па, температура 150-200 ºС (для каменных углей используется также холодный воздух).

Топки с кипящим (псевдоожиженным) слоем (КС)

Одним из направлений совершенствования слоевого способа сжигания является использование топок с кипящим слоем. Топка с кипящим слоем (рис. 22) выполняется с вертикальными стенками и подом в виде горизонтальной решетки (рис. 23).

Источник