- Мартеновская печь

- Процесс выплавки

- Вариации мартеновского процесса

- Особенности технологии

- Мартеновская печь. её преимущества и недостатки

- Мартеновский способ производства стали: вкратце о главном

- Производство стали мартеновским способом: кратко о скрап-рудном плавлении в основном мартене

- Производство стали мартеновским способом: кратко о кислом процессе

- Изготовление стальных смесей посредством двухванного плавильного оборудования

- Производство стали мартеновским способом: кратко об устройстве мартена

- Схема функционирования мартенов

- Производство стали мартеновским способом: кратко об устройстве, назначении элементов печей

- Конструкция рабочего пространства печи

- Особенности подины термопечи

- Особенности конструкции свода

- Зачем нужны печные головки?

- Особенности функционирования шлаковиков

- Что следует знать о регенераторах?

- Особенности перекидных клапанов мартенов

- Какие предприятия применяли мартены?

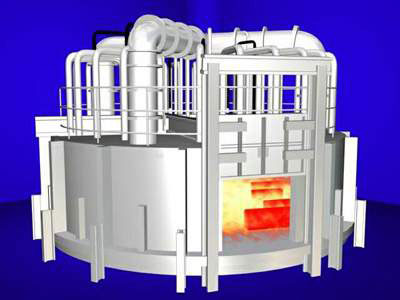

Мартеновская печь

Свое название мартеновская печь получила по имени изобретателя – металлурга французского происхождения Пьера Мартена, какой в 1864 году придумал новое устройство для выплавки стали. Принципиально новая конструкция существенно расширяла возможности сталелитейного производства, поэтому получила активное распространение. Мартеновское изобретение относят по классу к отражательной регенеративной конструкции. Мартен состоит из следующих элементов:

ванны, где происходит плавка. Обычно она выкладывается огнеупорным кирпичом.

сферического свода, расположенного над ванной. Его основное назначение – отражать продукты горения, тепло, направляя их обратно к ванне с плавящимся металлом.

Соблюдение принципов конвекции позволяет обеспечить равномерное распределение жара по емкости. Мартеновские печи употребляют мазут или газообразное топливо. Если раньше предпочтение отдавалось смеси коксовых, доменных газов, то теперь широко потребляется горючий природный газ. По технологии, прежде чем оказаться в печке, воздух, газы следует нагреть в четырех регенераторах. Это специальные камеры, которые выкладываются огнеупорным кирпичом. Оттуда нагретые воздух, газы устремляются в верхнюю составляющую мартена, где подлежат смешиванию и сгоранию. Максимальная температура мартеновской печи – 2000°С. Столь высокий порог необходим, чтобы обеспечить полное плавление металла.

В мартеновской передней стенке, чтобы загружать сырье, спроектированы завалочные окна. Они закрываются стальными толстыми задвижками. Задняя стенка имеет выпускное отверстие, что направляет в ковш готовую сталь. В течение выплавки выпускное отверстие забивают своеобразной «пробкой» из глины огнеупорной.

Современный мартен выглядит как горизонтально вытянутая камера. Ее строят из кирпича огнеупорного. Пространство плавильное для работы снизу ограничено подиной, сбоку – задними, передними стенками, сверху сводом. Подина по форме напоминает емкость ванны, откосы, направление которых ведет к стенкам печке. В передней стене есть загрузочные окна, чтобы подавать флюс, шихту, в задней – проем для выхода готовой стали. (См. также: Железные печи для бани)

Основанием всего агрегата служит фундамент для мартеновских печей, с составом из:

подошвы, которая располагается ниже отметки заводского пола,

пня – наружной части.

Это мощный армированный железобетонный массив, способный выдерживать динамические удары и значительные нагрузки.

Процесс выплавки

Принцип действия мартеновской печи – окислительная выплавка железосодержащих материалов. Загруженный чугун, флюсы, стальной лом, руда железная, непростыми физико-химическими процессами контактируют с газовым пространством печи, металл освобождается от шлаков.

Первый этап означает, что загружается шихта – холодный материал. Она помещается в мульды (ящики из стали). Мульды захватываются завалочной машиной, сквозь завалочное окно материал поступает в печку. Мульды переворачиваются и высыпают содержимое. После загрузки заслонки над завалочными окнами опускаются, в мартен накачивается предельное количество воздуха, газа. Это позволяет быстро нагреть и расплавить шихту. (См. также: Карта сайта 2)

Далее из миксера – внушительного по размерам хранилища, в который сливают чугун, расплавленный в доменных печах, – ковшами к печам распределяется доменный чугун. Металл подается в жидком виде. Поочередно мостовым краном ковши подымаются, и под наклоном по желобу в печь льется чугун. Выплавка стали – процесс многочасовый, сталевар длинным металлическим приспособлением («ложкой») несколько раз зачерпывает немного металла для отправки в экспресс-лабораторию цеха. Там проводится анализ, предоставляющий сталевару оперативные данные по содержанию в выплавке серы, марганца, углерода, фосфора, кремния. Сталевар добавляет в сплав недостающие ингредиенты, чтобы сталь стала запланированного химического состава.

Последним этапом выплавки идет рафинирование – очищение выплавки от ненужных примесей, раскисление – ликвидация из стали кислорода. Сталевар для этого добавляет раскислители:

Мартеновские печи эксплуатируются непрерывно, круглосуточно. Их ресурс равняется 400-600 плавкам, затем требуется остановка для капитального ремонта.

Вариации мартеновского процесса

Процесс тепловой обработки стали различается по составу используемой шихты на:

Скрап-процесс получается, если шихта собрана из лома стального, именуемого скрапом, 25-45% предельного чушкового чугуна. Такая технология актуальна для заводов, где не предусмотрены доменные печи, зато много в наличии лома из металла. Скрап-рудный процесс означает, что шихта на 55-75% обеспечена жидким чугуном, к которому присоединяют железную руду, скрап. Такая технология востребована на заводах металлургии с печами доменными.

Различают футеровку печи. Когда при плавке возобладают основные оксиды, футеровка называется основной, когда кислые – кислой. Значительную часть стали изготавливают в мартенах по технологии основной футеровки. В ванну направляются железная руда, известняк, когда произошел подогрев, добавляется скрап. Как он нагрелся, вливается жидкий чугун. Выплавка отличается окислением чугунных примесей: фосфора, кремния, углерода (частично), марганца. Из-за этого получается шлак со значительной долей марганца, оксидов железа (называется железистый шлак). При основной футеровке получаются:

сталь конструкционная углеродистая,

среднелегированная (хромистая, марганцовистая).

Получить высоколегированную сталь, сплав из основного процесса в мартене невозможно. Кислая футеровка позволяет выплавить высшего качества сталь. В качестве исходника используется шихта, в какой содержание серы, фосфора низкое. Такая сталь на выходе содержит меньше кислорода, водорода, неметаллических включений, обладает улучшенными механическими показателями, как ударной вязкостью, пластичностью. Такой материал нужен для создания ответственных деталей: роторов у мощных турбин, коленчатых валов для крупных двигателей, шарикоподшипников. Кислая футеровка добивается высокого качества стальных изделий.

К технико-экономическим показателям основного плана при обработке стали мартенами относят:

производительность (средний съем стали с квадратного метра подовой площади за сутки, ориентировочно 10 т),

расход потребляемого топлива для тонны выплавляемой стали (традиционное значение 80 кг).

Чем крупнее в масштабах комплекса мартенов, тем выше их эффективность.

Особенности технологии

Преимущества мартеновских печей:

возможность переплавки в сталь металлического лома (предшественники, вроде конверторов бессемеровских были на такое неспособны);

контроль качества металла;

возможность вносить необходимые добавки, получать на выходе сталь разных марок и свойств;

высокая гибкость производства;

большая лояльность к исходному сырью;

возможность применения технологии во многих производственных масштабах;

относительно простой контроль, управление процессом;

невысокая стоимость передела производства;

высокое качество выплавки.

Все вышеназванные достоинства привели к массовому распространению такого способа выплавки в XIX веке. На протяжении практически ста лет применение мартеновских печей обеспечивало до 80% производства стали всего мира.

Сейчас технология дорабатывается и модифицируется. Например, возникли двух ванные печи, какие позволяют ликвидировать регенераторы. В таких конструкциях применяют чистый кислород, не воздух. Как результат – увеличение количества тепла, лучшая производительность (примерно в 2-4 раза), уменьшенный топливный расход (около 10-15 раз).

Однако современный мир ставит жесткие условия, которые мартеновская технология выполнить не может, как постепенно устаревающая. Недостатки мартеновских печей:

пониженная экономичность сравнительно к кислородно-конверторной технологии;

повышенный угар металла.

качество стали хуже;

большие затраты по ремонту;

длительный процесс выплавки, особенно сопоставимо с электрической плавкой;

высокий расход огнеупоров;

неудовлетворительное количество загрязняющих среду отходов;

граничащие с нарушением современных норм условия труда;

низкая производительность труда;

В шестидесятых годах прошлого века появилась новая кислородно-конвертерная выплавка и электрическая плавка, более выгодная мартеновского способу. Результатом стало прекращение строительства мартенов в мире. С 1970 года ни одна конструкция не была возведена. Оставшиеся производства постепенно подходят к граничным срокам своей эксплуатации, поэтому мировая плавка стали по-мартеновски постоянно уменьшается (до 2%).

Источник

Мартеновская печь. её преимущества и недостатки

арте́новская печь (марте́н) — печь для переработки чугуна и лома в сталь нужного химического состава и качества. Название произошло от фамилии французского инженера и металлурга Пьера Мартена, создавшего первую печь такого образца в 1864 году.

Мартеновская печь относится к типу отражательных печей. Ванна, где идёт плавка, выложена огнеупорным кирпичом. Над ванной сферический свод.

Основной принцип действия — вдувание раскаленной смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав.

Такая конструкция обеспечивает равномерное распределение теплоты по всей площади ванны.

В зависимости от состава огнеупорных материалов подины печи мартеновский способ выплавки стали может быть основным (в составе огнеупора преобладают СаО и MgO) и кислым (подина состоит из SiO2).

Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие разновидности мартеновского способа выплавки стали:

1. скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25-45% чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома

2. скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55-75%), скрапа и железной руды; процесс применяют на металлургических заводах, имеющих доменные печи.

В настоящее время мартеновский способ производства стали практически вытеснен гораздо более эффективным кислородно-конвертерным способом (около 63 % мирового производства) , а также электроплавкой (более 30 %). Начиная с 70-х годов новые мартеновские печи в мире более не строятся. Около 3-4 % мировой выплавки стали все еще приходится на мартеновские печи в странах, входивших в СССР/СЭВ или получавших от них помощь (Россия, Польша, Индия и т. п.) , но это количество быстро сокращается. Так, объем выпуска мартеновской стали в СССР/России упал с 52 % в 1990 до 22 % в 2003 году. Последние российские мартеновские печи намечены к выводу из эксплуатации в районе 2010 года.

Источник

Мартеновский способ производства стали: вкратце о главном

Начало применения мартеновского способа производства стали как полноценного промышленного процесса датируется срединой XIX столетия. Первая плавка была осуществлена в 1964 г. французским металлургом П. Мартеном на одном из заводов, где инженер оборудовал специальную печь.

Современная выплавка данным методом выполняется на поду печного устройства пламенного-отражательного типа. Данное приспособление снабжается регенераторами. Алгоритм изготовления стального сплава следующий:

- Во внутренне пространство термопечи помещают чугун, лом, а также другие необходимые согласно плавильной технологии составляющие.

- Загруженное сырье под термическим воздействием плавится.

- В расплав помещают необходимые добавки.

- Готовая смесь выпускается в ковш, затем разливается по емкостям.

Выделяют кислую и основную процедуры. То есть производство стали мартеновским способом, кратко говоря, может проводиться соответственно при преобладающем количестве основных окислов или шлаков с кислотными оксидами. В первом случае мартены футеруют магнезитовыми блоками, во втором – динасовыми.

Мартены бывают стационарными и качающимися. Чаще применяют первую разновидность. Качающиеся модели используют внутри литейных цехов, что входят в состав машиностроительных заводов. Данный вид термопечей требует порционного выпуска металлосостава либо скачивания большого количества шлаковых компонентов.

В зависимости от шихтового состава выделяют скрап-рудную и скрап-выплавку стальной смеси. При последнем плавильной разновидности состав шихты включает передельный чугун в чушках и стальной лом (25…45% от объема). Это вид мартеновского способа производства стали используется на фабриках без доменных печных установок. Такие заводы должны находиться вблизи от промцентров, где имеется доступ к значительным объемам металлолома.

Скрап-рудная плавка подразумевает наличие 55…75% расплавленного чугуна, железорудного состава, скрапа. Такой вариант применяется на металлургических предприятиях, где установлены доменные печные устройства. Данный вид плавки исключает использование железорудных брикетов (их, к слову, можно заказать, например, посетив сайт prombriket.in.ua) в качестве заменителя железной руды. Такие плитки применяют по ходу выплавки доменным методом.

Производство стали мартеновским способом: кратко о скрап-рудном плавлении в основном мартене

Данный метод дает возможность изготовить стальной состав, содержащий малый процент фосфора, серы. Процедура состоит из следующих фаз:

- Загрузка твердых шихтовых компонентов (известняка, лома, железорудного сырья).

- Прогрев загруженных материалов и добавление расплавленного чугунного сплава. Последний взаимодействует со скрапом и железной рудой.

- Осуществляется фаза расплавки. По ходу этого периода посредством рудных и скраповых окисей инициируется оксидирование примесей чугуна (фосфора, силиция, мангана, частично карбона).

- Выполняется кислородная продувка, загрузка железорудных компонентов. Благодаря выделению оксида карбона металл начинает кипеть. На протяжении данной фазы испаряются газы, поглощаются шлаковым отходом неметаллические составляющие. Повышается скорость удаления сульфура и фосфорных включений из-за увеличения поверхности раздела между шлакоотходом и металлосоставом.

- Наводится свежий слой шлака, включающего флюорит, алюморуды, известь, с целью удаления остатков серы. Чтобы изготовить стальную смесь, содержащую низкий процент сульфура, выполняется внепечная обработка состава внутри ковша. На данном этапе приведенного мартеновского способа производства стали не рекомендуется применять брикеты с алюминатом кальция (такие плитки можно найти, к примеру, в каталоге компании «ПромБрикет»).

- Кипение металла завершают при достижении нужного процента карбона и минимальном содержании фосфорных включений.

По окончании всех приведенных этапов осуществляется раскисление сплава. Затем отбираются контрольные пробы. После этого состав разливают.

Производство стали мартеновским способом: кратко о кислом процессе

Применение данной процедуры сегодня ограничено. Это обусловлено высокими требованиями к чистоте шихтовых компонентов. В кислом мартене плавка реализуется при помощи кислотного шлакоотхода. Ввиду этого становится невозможным удаление сульфура и фосфора. Поэтому для плавки используются:

- Высококачественные чугунные составляющие (коксовые, древесно-угольные). Доля вредных включений в таких металлах, как правило, ниже 0,025%.

- Металлолом, доставляемый с других производств, проходит фазу переплавки посредством основных термопечей. Полупродукт в жидком виде переливают в ковш. Затем заливают внутрь кислой печной установки. Такой алгоритм называется дуплекс-процессом (поскольку тут участвуют две разновидности печек).

- Горючее при этом варианте выплавки должно включать минимум серы.

К преимуществам стальных составов, изготовленных приведенным мартеновским способом производства стали, относят высокий уровень пластичности, отличные показатели ударной вязкости.

При кислой процедуре нельзя применять ставролитовые брикеты (таковые можно приобрести, например, просмотрев каталог НПП ПБ) для удаления фосфорных и серных составляющих. Данные плитки используют при доменной выплавке.

Изготовление стальных смесей посредством двухванного плавильного оборудования

Подобные агрегаты, как можно понять из названия, имеют 2 ванны. Последние соединены каналом. Особенности функционирования подобных установок:

- Пока внутри одной емкости осуществляется продувка сплава воздухом, другая заполняется твердым шихтоотходом, который разогревается отходящими из 1-го ванного отделения газами.

- Готовую смесь при таком мартеновском способе производства стали из первой ванны сливают, заполняя ее шихтовыми материалами. После окончания завалки во второй емкости начинается обработка металла оксигеном. Шихта разогревается испарениями из 2-го ванного отделения.

- Подача горючего реализуется с помощью кислородно-топливных горелок. Последние устанавливаются по торцам и в своде термопечи. При содержании свыше 65% жидкой чугунной смеси топливо может не использоваться. Это объясняется повышением выделяемого по ходу оксидирования примесей чугуна, СО, СО2 тепла, а также физической тепловой энергии. В этой ситуации принцип функционирования двухванной термопечи становится аналогичным рабочему алгоритму кислородного конвертера.

По качеству металл из печи на 2 ванны практически идентичен конвертерно-кислородным и выплавленным в традиционных мартенах металлосоставам. Среди недостатков приведенного мартеновского способа производства стали выделяют:

- значительный уровень угара феррума (если сравнивать со скрап-рудной процедурой);

- высокие затраты расплавленного чугунного состава;

- ограниченный сортамент производимых сплавов.

Производство стали мартеновским способом: кратко об устройстве мартена

Термопечь относится к пламенным регенеративным отражательным установкам. Внутри пространства для плавки сжигают мазутное либо газообразное горючее. Обеспечение высокотемпературного режима и поддержка жара реализуются с помощью регенерации тепловой энергии печных газовых испарений.

Данная печная установка имеет вытянутую по горизонтали форму. Облицовка установки изготавливается из огнеупорных блоков. Верхняя часть агрегата состоит из:

- Рабочего пространства, что ограничено по верху сводом, по низу – подиной. Сбоку емкость закрыта стенками (передней и задней). Подины выполняются по типу ванн с откосами, которые расширяются снизу-вверх. Стенка впереди оборудуется люками, через которые реализуется загрузка шихты, флюса. Сзади ограждение оснащено жерлом для выхода готового стального сплава.

- Двух регенераторных устройств, изготовленных в виде камер. При мартеновском способе производства стали эти приспособления служат средством прогрева газа и воздуха в случае функционирования на газовой смеси, содержащей низкое количество метана. Внутри регенераторов размещены насадки из огнестойких блочков, выложенных клеткой.

- Головок, размещенных по двум концам рабочей емкости. Такие элементы служат средством поочередной подачи газов и воздуха из регенераторных приборов, вывода выхлопов.

Нижняя часть печки включает шлаковики, а также регенераторы. Последние аккумулируют тепловую энергию выхлопов, передавая ее воздуху. Шлаковики используются для сборки пыли, шлакоотходов, что уносятся газовыми составляющими дыма.

Рисунок 1 – Устройство мартена

Плавильные ванны облицовываются огнестойким кирпичом. Над этими резервуарами располагается свод сферической формы. Купольная форма более эффективно отражает тепло, выделяемое продуктами горения. Тепловое излучение направляется обратно в плавильно-ванную емкость.

Схема функционирования мартенов

Рабочее пространство печной установки характеризуется площадью пода. Эта величина подсчитывается на уровне низа загрузочных отверстий. С учетом показателя этого параметра внутрь загружают требуемое количество шихты. Затем агрегат начинает выплавлять сталь согласно следующему алгоритму:

- Головки нагревают до определенной температуры шихтовые компоненты.

- Выхлопные испарения попадают в регенераторный прибор №1 (справа), разогревая до 1250°C насадку. Последняя нагревает подающийся через нее кислород, температура нагрева — 1200°C.

- Воздушный состав перемешивается с горючим. В результате на выходном отверстии одной из головок (правой) зажигается факел, использующийся для расплавки шихты.

- Выхлопы выходят посредством шлаковиков, противоположной головки (расположенной слева). Далее газообразования перемещаются в регенератор №2.

- Газы после остужения выпускаются через дымовоотвод. В регенераторном приборе №1 охлаждается насадка, клапаны переключаются, обеспечивая обратный газовый поток.

- Факельное пламя по ходу мартеновского способа производства стали горит при температуре 18000°C. Такой показатель способствует оксидированию ненужных включений шихтового материала. Плавильный цикл в среднем длится 3-6 ч. Большие печи изготавливают стальные сплавы до 12 часов.

- Готовую смесь выливают через прорезь на задней стенке. Во время работы отверстие забивается огнестойкими материалами. Мартены способны непрерывно осуществить до 400-600 плавок. После этого требуется проведение капитальных ремонтных операций.

Производство стали мартеновским способом: кратко об устройстве, назначении элементов печей

Как уже обозначалось, термопечи имеют из верхнюю и нижнюю части. Составляющая, находящаяся сверху, сооружается на высоте 5…7 м выше поверхности полового покрытия производственного здания. Часть, расположенная снизу, находится над рабочей площадкой.

Конструкция рабочего пространства печи

Данная емкость ограничена стенками, подиной и купольной частью. Прорези в стенках (для загрузки шихтовых компонентов, выпуска готового металла) во время плавки закрываются люками со специальной футеровкой. Крышки оборудованы смотровыми отверстиями.

Рабочее пространство при мартеновском способе производства стали эксплуатируется в самых суровых условиях. Камера подвергается динамическим нагрукзкам, термическим перепадам, химвоздействию расплавленных шлакоотходов, металла. Резервуар эксплуатируется при экстремально высоких температурах. По устойчивости материалов, из которых произведено рабочее отделение, определяется общая стойкость и эксплуатационный период печной установки.

Особенности подины термопечи

Данный элемент изготавливается в многослойном варианте. Верхний слой производится из доломитовых либо магнезитовых порошков. Последние набиваются либо навариваются на основание из огнеупоров, содержащих значительное количество магнезита. Похожей конструкцией отличаются печные стенки, т. к. применяются в подобных условиях. Только в кислых мартенах их сооружают из динасовых блоков.

Облицовка приведенных элементов по характеристикам практически ничем не отличается от шлака. Но все же шлаковый отход при мартеновском способе производства стали вступает с футеровкой в реакцию. После выплавки на облицовочном покрытии можно наблюдать изъеденные участки. Последние во избежание аварийных ситуаций обрабатывают песком, если подина кислая, и доломитовой/магнезитовой пудрой при основном исполнении элемента. Торцовые участки, что прилегают к головкам, подвергаются заправке.

Особенности конструкции свода

Эта часть почти не взаимодействует с шлакоотходом. Поэтому делают элемент из основного или кислого сырья без учета вида плавильной процедуры. Как правило, материалом выступает термостойкие магнезито-хромитовые либо динасовые блочки.

Зачем нужны печные головки?

От качества и конструкции приведенных деталей зависит форма, интенсивность горения факельного пламени. Подобные параметры влияют на функционирование мартена в общем. Корректный подбор головочных элементов при мартеновском способе производства стали:

- снижают до минимума сопротивление выводу выхлопов изнутри рабочего отделения;

- обеспечивают корректный эффективный прогрев ванной емкости с металлом (подогрев осуществляется с минимальной отдачей тепла стенкам, своду);

- способствуют правильному перемешиванию горючего и воздушной смеси, что способствует полному сжиганию данной смеси.

Для соблюдения подобных требований выводные жерла впускных головок должны иметь минимальные сечения. Прорехи же отводных оголовков выполняют как можно большего диаметра.

Особенности функционирования шлаковиков

Через данные узлы проходят выхлопы. Тут оседает до 75% образованной в процессе плавления крупной пыли. Последняя вступает в реакцию с облицовкой шлаковиковых составляющих. Пылевые частицы состоят на 60…80% из оксидированного феррума, что инициирует подобный процесс.

Соприкасаясь с футеровкой из динасовых блочков, при мартеновском способе производства стали пыль реагирует особенно активно, из-за чего образует с поверхностями каналов монолитный слой. Такие прослойки потом очень тяжело удалять. Поэтому дополнительно применяется магнезито-хромитовые кирпичные покрытия. На подобных поверхностях продукты реакции оседают в более рыхлом состоянии. Потому их значительно проще удалять.

Чистка шлаковиковых каналов реализуется посредством спецоборудования. Как правило, содержание пыли в выхлопных испарениях равняется 2…4,5 г/куб. м. При продувке металла оксигеном удельный вес пылевых частиц увеличивается до 10 раз.

Что следует знать о регенераторах?

Главной задачей регенераторных приборов считают обеспечение стабильно высокого уровня нагрева кислородной смеси и газовых компонентов. Важнейшей деталью регенератора считается насадка. Площадь подогрева последней выводящимися газоиспарениями и ее объем при мартеновском способе производства стали определяются с помощью теплотехнического подсчета. От корректности этого расчета зависит потребление горючего, уровень производительности мартена.

Насадочные детали, расположенные вверху, находятся в более тяжелых условиях. На верхних уровнях оседает больше пыли, а температура достигает предельно возможного значения. Ввиду этого верхние насадки облицовывают жаростойким магнезито-хромитовым или форстеритовым кирпичом. Детали, находящиеся внизу, выполняют из более прочных и дешевых шамотных блоков.

Особенности перекидных клапанов мартенов

Термопечи данного типа обладают реверсивным типом действия. Газовые испарения внутри оборудования перемешаются, периодически меняя направление своего движения на противоположное. Такая функция реализуется с помощью системы дросселей, клапанов, шиберов, задвижек. Данные элементы объединяют в общую группу, называемую клапанно-перекидной. Действие подобных деталей при мартеновском способе производства стали автоматизировано.

Газообразования, содержащиеся в дыму при мартеновском способе производства стали, выходят сквозь дымоотводную трубу. Высота последней подирается согласно результатом специальных подсчетов. Современные термопечи оборудуются дымоотводами высотой свыше 100 м. Возводят трубы чаще всего из красных кирпичных блочков. Внутренние поверхности футеруют материалами на основе магнезито-хромита, магнезита, динаса, форстерита, шамота. Отводящие каналы оснащают металлическими элементами (заслонками, рамами, поддерживающими балками).

От высокой температуры выхлопов дымоотводы нагреваются, потому нуждаются в охлаждении. Средний расход воды, что применяется охлаждающими установками мартенов, составляет свыше 400 куб. м/ч. Водное остужение забирает до 25% вводимого в печное пространство тепла. Затраты воды можно снизить, используя воду с низкими показателем жесткости. Допускается подогрев жидкости до 20…25°C.

Охладительное оборудование может быть испарительного типа действия. Такие системы затрачивают меньшее количество водного ресурса. Химически очищенную воду можно нагревать выше 100°C без опасения образования накипи. Подобные установки более эффективны, поскольку, затрачивая 1 л жидкости, способны отводить до 2,6 МДж тепловой энергии вместо 85…105 кДж при классическом водоохлаждении. Это дает возможность сократить водорасход до 30 раз.

Применяют при мартеновском способе производства стали также оборудование горячего охлаждения. В нем циркулирует химически очищенная вода из теплофикационной системы. Температура жидкости достигает 50…80°C. Вода проходит через требующие охлаждение элементы, нагреваясь. Затем она возвращается в сеть, передавая аккумулированную тепловую энергию потребителям.

Какие предприятия применяли мартены?

Мартеновский способ производства стали использовался на многих промышленных объектах постсоветского пространства. Такие стальные сплавы изготавливались на следующих заводах:

- Выксунском металлургическом предприятии;

- Бежицокм сталелитейном комбинате;

- Златоустовском заводе (цех с мартеном уже не эксплуатируется);

- Гурьевском литейном производстве;

- порожденной ОАО «Кировский завод» компании «Петросталь»;

- Кулебакском литейном заводе (не функционирует с 2011 г.);

- Северском трубном комбинате (мартены оставлены с 2008 года);

- Орско-Халиловской фабрике;

- Челябинском трубопрокатном предприятии;

- Таганрогском металлургическом заводе;

- Чусовском металлургическо-промышленном комбинате;

- Череповецкой фабрике (не работает с 2011 г.);

- ЗАО «ОМЗ» в Омутнинске;

- ОАО «Ижсталь» г. Ижевск;

- металлургическо-промышленном комбинате «Запорожсталь»;

- металлургической фабрике в Челябинске;

- предприятии «Интертайп – НТЗ» (не функционирует с 2011 года).

Из приведенного выше видно, что мартеновский способ производства стали активно используется до сих пор. На некоторых промышленных объектах регулярно проводят совершенствование оборудования, развивают данную технологию. А некоторые проихвлдители активно внедряют в процесс производва метлургические брикеты.

Источник