- Особенности кислородно-конвертерного способа производства стали

- Основные нюансы процесса

- Различия двух способов

- Особенности производства стали кислородно-конвертерным способом

- Особенности и секреты процесса

- Ведущие принципы выплавки качественной стали

- Планирование процесса

- Видео по теме: Основы кислородно конвертерного производства

- Разновидности кислородно-конверторного производства стали

- Суть конвертерного производства

- Принцип бессемеровского способа

- Принцип томасовского способа

- Принцип работы кислородного конвертера

- Кислородный конвертер – описание процесса плавки

- Видео по теме: Основы кислородно конвертерного производства

Особенности кислородно-конвертерного способа производства стали

Важно отметить, что кислородно-конвертерный способ производства стали имеет ряд особенностей, связанных с технологическими тонкостями, в процессе всего производства. Значительные затраты на конвертерное производство оправдывают окупаемость во время эксплуатации любых изделий, особенно из стали, выплавленной таким путем.

Основные нюансы процесса

Согласно технологическим особенностям, конвертерный способ подразделяется на две разновидности:

- Конвертерные процессы с донным воздушным дутьем – бессемеровский и томасовский процессы.

- Кислородно-конвертерный процесс с продувкой кислородом сверху и снизу.

При воздушном дутье, залитый в конвертерах чугун, продувают снизу воздухом. Благодаря тому, что частицы воздуха окисляют любые примеси чугуна, происходит повышение температуры стали вплоть до 1,6 тыс. градусов. Именно это тепло и превращает чугун в сталь.

Различия двух способов

Вышеупомянутое производство подразделяется на бессемеровский и томасовский процессы. Различия между ними в основных составляющих футеровках конвертеров.

Бессемеровский путь выплавки стали позволяет использовать низкое содержание фосфора и серы. При томасовском способе, наоборот, чугун переплавляется посредством высокого содержания фосфора.

Суть кислородно-конвертерного производства заключается в выплавке стали посредством футеровки и продувки кислородом из жидкой чугунной основы. В обязательном порядке для этого используется водоохлаждающая форма.

В агрегатах кислород подается снизу. Этот метод наиболее распространен в России. Хотя в зарубежных странах нередко применяется и комбинированный способ продувки. В металлургии кислородно-конвертерный метод выплавки признан практически одним из самых эффективных по нескольким параметрам:

- Воспроизведение одного сталеплавильного агрегата превышает в мощности иные способы в несколько тон.

- В большегрузных конвертерах воспроизведение достигает порядка 500 тонн за 1 час.

- Затратные средства значительно ниже, чем при ином производстве.

- Довольно экономное обустройство любого цеха, даже в независимости от мощности плавильных агрегатов.

- Простота процесса состоит в автоматизации метода выплавки стали.

Благодаря тому, что используется чистый кислород, сталь, получаемая на выходе, не имеет высокого содержания азота. Это позволяет использовать материал в широких спектрах малой промышленности. Важно и то, что сравнительная безопасность для здоровья, позволяет задействовать специалистов среднего звена.

Особенности производства стали кислородно-конвертерным способом

Для создания стали подобным способом используется не только специальное оборудование.

В первую очередь необходимо учитывать технологические требования к подготовительным работам.

Неотъемлемой частью подобных работ является соблюдение техники безопасности. В обязательном порядке инженер по охране труда должен периодически инспектировать каждого занятого на производстве человека. При малейших изменениях условий труда необходимо проинструктировать каждого сотрудника.

Конвертерное производство посредством продувки кислородом происходит в несколько этапов:

- в конвертер загружается металлолом;

- заливается чугунное сырье;

- включается продувка содержимого конвертера кислородом;

- загружаются сливы стали, шлаки и шлакообразующие.

Каждый из этапов выполняется только в описанной последовательности с правильным учетом пропорций. В наклоненную конвертерную емкость лом любых видов металла загружается с помощью завалочных машин.

На следующем шаге специально установленные заливочные краны позволяют залить необходимое количество чугуна. После этого конвертер нужно установить вертикально и только затем начинать продувку кислородом. Частота которого не менее 99,5% О2.

Как только начинается продувка, важно загрузить часть шлаковых материалов. Весь объем которых, в том числе и железной руды, распределяется в несколько приемов. Важно соблюдать скорость их загрузки, но не позже чем через 5–7 минут после первого этапа выплавки.

Особенности и секреты процесса

От иных способов стального производства подобный метод отличается тем, что завязан на очень высоких скоростях. Весь метод, как правило, проходит буквально за 14–24 минуты. Высокие температуры позволяют задавать мгновенную скорость растворения извести в шлаковых содержимых.

Поэтому и выплавка стали в одном конвертере, включая весь процесс производства, не составляет более 30 минут. Важно отметить, что на качество основного процесса непосредственное влияние оказывает неравномерность окисления каждого из компонента, содержащегося в агрегате.

Ведущий принцип кислородно-конвертерного процесса обусловлен регулированием температурного режима и изменением количества продувок. Необходимое условие для эффективности выплавки – введение охладителей в качестве железной руды, металлолома, известняка.

Очистка пылевых отходов происходит при помощи котла-утилизатора. Все отходящие газы от процесса выплавки попадают в установку для их очистки. Все производство стали кислородным способом управляется мощными современными компьютерами.

Стоит отметить, что при донной продувке удельный объем готовой стали гораздо меньше, чем при верхней продувке. Именно при донном методе скорость получения готовой стали гораздо выше.

К тому же что касается готового металла, то по окончании всех производственных работ результат эффективнее на 1–2%.

Дополнительно во время процесса сокращается длительность продувки, происходит ускорение плавления лома. Все это позволяет налаживать конкретный технологический процесс при меньшей высоте производственного здания.

Ведущие принципы выплавки качественной стали

Согласно статистическим показателям каждая десятая тонна выплавленной стали в мире получается в результате кислородно-конвертерного способа при донной продувке.

Весь процесс при низких производственных затратах и адекватных условиях для хода работ, способствует выплавки высококачественной стали. Уникальные технологические мощности конвертерных агрегатов позволяют использовать различные составы сплавов, кроме самого жидкого чугуна.

Определенный интерес в промышленности к этому способу вызван и широким его применением еще с 60-х годов прошлого столетия. Основной типовой ряд емкостей конвертерных агрегатов установлен еще при Советском Союзе. Огромные сосуды представлены в грушевидной форме и имеют объемный ряд от 50 до 400 тонн.

Необходимо отметить, на улучшение показателей готовой стали влияет именно размер конвертера. Оптимальный удельный объем кислородного конвертера способствует интенсивной подаче кислорода и предотвращению выбросов вспенивающихся шлаков и металлов.

Одним из ведущих принципов производства стали в кислородных конвертерах является их проектирование емкостью от 400 до 4,3 тыс. тонн и минимальной высотой 6–8 метров. Слишком низкие агрегаты провоцируют выбросы вспенивающегося металла через узкие горловины. Подобный факт негативно сказывается на всем процессе производства и на качестве самой стали на выходе.

Планирование процесса

Принципиально важно и перед каждой плавкой осуществлять детальное планирование всех оптимальных условий. Они включают в себя:

- расход чугуна и лома;

- уровень подачи кислорода в фурму;

- приблизительные расчеты по концентрации фосфора, серы и шлаков;

- анализ окончательной массы стали и заданных объемов отходов.

Удельная интенсивность выплавки стали кислородным способом в конвертерах позволяет производить высокие объемы сырья при минимальных нагрузках на ход процесса. Немаловажную роль здесь играет фактор проектирования и выбора сопутствующих условий, а также организации технологии производства.

Высококачественную сталь в стране получают не только на огромных заводах, но и на территории малых помещений, для эффективного производства требуется необходимая мощность агрегатов и квалифицированные специалисты.

Видео по теме: Основы кислородно конвертерного производства

Источник

Разновидности кислородно-конверторного производства стали

Около 70% стали от общего объема мирового производства изготавливается конвертерным способом. До середины прошлого столетия для получения стали применялись бессемеровский и томасовский процессы. Однако в дальнейшем сталь начали производить усовершенствованным кислородно-конвертерным способом. В настоящее время предшественники современного метода практически не применяются.

Суть конвертерного производства

В конвертерном производстве применяются специальные сталеплавильные агрегаты, называемые конвертерами. Производство стали осуществляется путем продувки жидкого чугуна воздухом или кислородом. Данный металл содержит различные примеси, в том числе кремний, углерод и марганец. Примеси окисляются под действием кислорода и удаляются из расплава. Основным преимуществом конвертерного способа является то, что для работы сталеплавильного устройства не требуется топливо. Сталь расплавляется под действием тепла, которое выделяют окисляющиеся примеси.

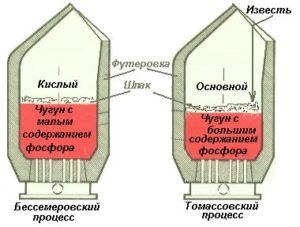

Принцип бессемеровского способа

Впервые массовое получение жидкой стали стало возможным в 1856 году благодаря Г. Бессемеру – изобретателю из Англии. Он придумал, как нагреть металл до температуры, превышающей 1500°С. Именно такая температура необходима для того, чтобы расплавить металл с пониженным содержанием углерода.

Бессемеровский процесс предусматривает продувку расплава атмосферным воздухом. Для этих целей применяются конвертеры, у которых внутренняя часть камеры сгорания защищена динасовым кирпичом. Благодаря такой защите бессемеровский способ называют кислой футеровкой конвертера.

Плавка в бессемеровском сталеплавильном агрегате осуществляется путем заливки чугуна при температуре 1250–1300°С. Следует заметить, что для выплавки бессемеровских чугунов требуются железные руды с низким содержанием серы и фосфора.

Залитый чугун продувают воздухом, в результате чего происходит окисление углерода, марганца и кремния. При окислении образуются оксиды, формирующие кислый шлак. Продувку воздухом заканчивают после того, как углерод окислится до требуемых значений.

Далее металл через горловину сливают в ковш, попутно его окисляя. У такого способа присутствует один существенный недостаток, заключающийся в невысоком качестве конечного продукта, который получается слишком хрупким за счет неполного удаления серы и фосфора.

Принцип томасовского способа

В 1878 году англичанину С.Г. Томасу удалось устранить главный недостаток бессемеровского способа. Кислую футеровку конвертера он заменил основной. Внутренний защитный слой в ванной был выложен смолодоломитовым кирпичом. А чтобы удалить из металла большую часть примесей, он предложил использовать известь, функция которой заключалась в связывании фосфора.

Томасовский процесс позволил перерабатывать чугун с высоким содержанием фосфора. Поэтому наибольшее распространение данный способ получил в странах, где железные руды содержат много фосфора. Во всем остальном метод, изобретенный Томасом, мало чем отличается от предложенного Бессемером:

- и в том, и в другом случае используется сталеплавильный агрегат, в который чугун подается сверху через отверстие в горловине;

- через это же отверстие производится выпуск стали.

- снизу сталеплавильный агрегат снабжен съемным днищем, что позволяет заменять его по мере выработки определенного срока службы;

- дутье в полость сталеплавителя поступает через специальные сопла, расположенные в футеровке днища.

Как уже говорилось выше, слив стали производится через отверстие в горловине. Перевернуть многотонный агрегат позволяют цапфы в цилиндрической части конвертера. При томасовском процессе в сталеплавитель загружают известь, позволяющую получить основной шлак. Далее туда же заливают высокофосфористый чугун, нагретый до 1200–1250°С и подают дутье. При подаче дутья происходит окисление кремния, марганца и углерода. В основной шлак удаляются сера и фосфор. Продувка завершается тогда, когда содержание фосфора снизится до определенных показателей. Окончательным этапом, как и в бессемеровском процессе, является выпуск металла с последующим раскислением.

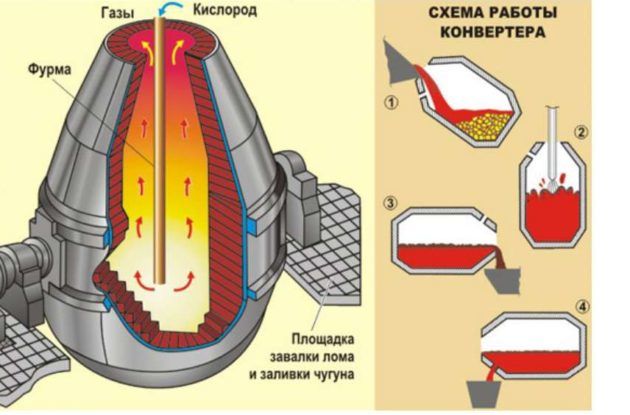

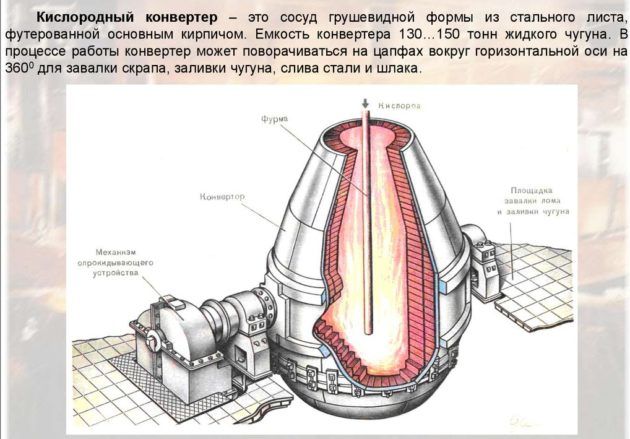

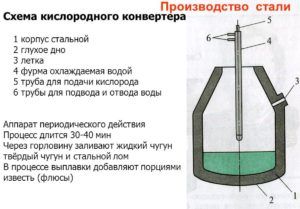

Принцип работы кислородного конвертера

Впервые кислородное дутье было запатентовано Г. Бессемером. Однако в течение продолжительного времени кислородно-конвертерный процесс не применялся, в связи с отсутствием массового производства кислорода. Первые опыты по продувке кислородом стали возможными в начале сороковых годов прошлого столетия.

Устройство кислородного конвертера осталось прежним:

- камера сгорания изнутри защищена основной футеровкой;

- однако вместо воздуха в нем применяется продувка кислородом;

- подача кислорода осуществляется через водоохлаждаемые сопла.

На территории России применяются сталеплавители с верхней подачей кислорода.

Особенностью конвертерного способа с кислородной продувкой является скоротечность. Весь процесс расплавления металла занимает десятки минут. Однако во время работы требуется тщательно отслеживать содержание в чугуне углерода, температуры его расплава и прочие параметры, чтобы вовремя прекратить продувку.

Процесс сталеплавильного производства упростился, когда кислородные конвертеры оснастили автоматическими системами, усовершенствовали лабораторную технику и измерительные приборы. Усовершенствование кислородно-конвертерного процесса позволило повысить производительность, снизить себестоимость металла и повысить его качество.

Современные кислородные конвертеры могут работать в трех основных режимах:

- с полным дожиганием окиси углерода;

- с частичным дожиганием ОС;

- без дожигания ОС.

Они позволяют производить сталь из чугуна различного состава.

Кислородный конвертер – описание процесса плавки

Кислородный конвертер – это стальной сосуд грушевидной формы. Его внутренняя часть защищена смолодоломитовым (основным) кирпичом. Вместимость сталеплавильного агрегата варьируется от 50 до 350 тонн. Сосуд распложен на цапфах и способен поворачиваться вокруг горизонтальной оси, что позволяет беспрепятственно заливать в него чугун, закладывать другие добавки и сливать металл со шлаком.

Чтобы получить конечный продукт, в конвертер заливается не только чугун, но и закладывают добавки. К ним относятся:

- лом металла;

- шлакообразующие материалы (железная руда, известь, полевой шпат, бокситы).

Конвертерный способ с кислородной продувкой предусматривает заливку в конвертер чугуна, нагретого до 1250–1400°С. Установив конвертер в вертикальное положение, в него подают кислород. Как только началась продувка, в расплавленный чугун вводят остальные компоненты, входящие в состав шлака. Перемешивание чугуна со шлаком осуществляется под действием продувки.

Так как концентрация чугуна гораздо выше, чем примесей, в процессе продувки происходит образование оксида железа, который растворяясь, обогащает металл кислородом. Именно растворенный кислород способствует уменьшению в металле концентрации кремния, углерода и марганца. А когда примеси окисляются, выделяется полезное тепло.

Особенностью основного шлака является большое содержание оксида кальция и оксида железа, которые в начале продувки способствуют удалению фосфора. Если же содержание фосфора превышает требуемый показатель, шлак сливают и наводят новый. Продувку кислородом заканчивают, когда содержание углерода в конечном продукте соответствует определенному параметру. После этого конвертер переворачивают и производят слив стали в ковш, куда добавляют раскислители и другие добавки.

Видео по теме: Основы кислородно конвертерного производства

Источник