- Способы гибки металла

- Как выбрать способ гибки металла

- Как классифицируют способы гибки металлов

- 1. По особенностям приложения деформирующего усилия

- 2. По характеру движения гибочного инструмента

- 3. По виду получаемого профиля

- 4. По количеству проходов

- Заключение

- Гибка металла. Способы, инструмент для гибки металла

- 1. Основные приемы гибки деталей из полосы

- 2. Основные приемы гибки деталей из труб

- 3. Изготовление цилиндрических пружин

Способы гибки металла

Это статья написана на опыте наших сотрудников и связанна с металлообработкой деталей на гибочных станках с ЧПУ. В ней выделены четыре способа обработки металла на прессах, которые считаются наиболее популярными.

Воздушная гибка металла:

Также носит название свободной гибки металла – угол сгиба формируется путем перемещения пуансона в назначенную точку ( процесс вдавливания заготовки под прессом на заданную глубину). Во время этого, происходит касание с матрицей поверхности нижней части заготовки, только в двух точках, после чего образуется между поверхностью матрицы и заготовкой воздушный зазор.

Преимущества: Техника и сам процесс позволяет производить металлообработку под разными углами сгиба, а также работать с заготовками различной ширины. Является высокопроизводительным и экономичным методом.

Недостатки: Отсутствуют условия, которые стабилизируют геометрию угла, из-за этого получается низкая точность изготовленного материала. Высокое требование к квалификации рабочих. Перед обработкой нужно придать правильную форму детали при помощи резки металла.

Ковка :

Этот процесс обработки металла является разновидностью воздушной гибки. Пуансон в конечной точке значительно плотно прижимает деталь к боковым стенкам матрицы, при помощи этого сила гибки возрастает в несколько раз. Но заготовка не касается дна матрицы, воздушный зазор остается между матрицей и линией сгиба, которая находится внизу.

Преимущества: Угол сгиба стабилизируется из-за отсутствия зазора между боковыми ребрами матрицы и пуансоном и зависит только от угла используемого инструмента. Способ применяется в случаях, когда нужна высокая точность деталей.

Чеканка или Формовка:

Такой вид гибки металла можно назвать безвоздушной, так как заготовка плотно зажата между раскрытием ручья матрицы и пуансоном. Заготовка вбивается в форму матрицы, из-за чего эта техника гибки и получила такое название.

Преимущества: Очень высокая точность, стабильные размеры, полностью зависит от точности комплекта инструментов. Подобно резки металла во время этого процесса нет потери размера заготовки, конечная деформация носит стабильный характер.

Недостатки: Большая затрата энергии из-за высоких усилий, который возникает в системе. В связи с этим редко применяется для более 2 мм.

Гибка материала по трем точкам:

Так же этот способ носит название адаптивная гибка металла. Суть метода заключается в разделении процесса металлообработки на две фазы работы. После первой фазы (предварительной) специальные сенсорные датчики производят измерение изделия и вносят корректировки в систему управления. Вторая фаза заключается в том, что на встречу к пуансону, который содержит заготовку, из матрицы в расчетную точку выдвигается подпор. Изделие выжимается идеальный размер.

Преимущества: Высокая точность, универсальность, гибкость при обработке металла.

Правильный подбор заготовки:

Структура металла, стабильность толщины, шероховатость поверхности листового металла – вот основные принципы, которые могут повлиять на результат металлообработки. Если вы обрабатываете материал стабильного качества, то и после металлообработки гибочными прессами вы получите изделия хорошего качества, которое не будет требовать дальнейшего вмешательства технологических процессов.

Существует несколько устоявшихся параметров, с помощью которых можно получить нужный результат. Это такие параметры, как подбор заготовки, выбор гибочного пресса, программирование технических параметров процесса ( скорость, перемещение заготовки, сила).

Изделия, которые создаются при помощи этого вида обработки металла, являются востребованными во всех отраслях промышленности и не только.

Источник

Как выбрать способ гибки металла

В промышленном производстве листовой металл – это только исходный материал, из которого нужно сделать заготовки или детали. Для этого используют несколько способов обработки. Наиболее востребованы – резка и гибка металла.

Как классифицируют способы гибки металлов

Способы гибки металлов можно классифицировать по нескольким признакам.

Так выглядит операция гибки металла на нашем предприятии

1. По особенностям приложения деформирующего усилия

По этому признаку различают свободную гибку и гибку с калибрующим ударом.

При использовании свободной гибки листовой металл укладывают на две опоры V-образной матрицы и между опорами с помощью пуансона прикладывают усилие. По окончании технологической операции уже деформированный лист не соприкасается со стенками матрицы, а продолжает опираться только на две опоры.

Свободная гибка удобна тем, что позволяет гнуть листовой металл на любой угол без смены гибочного инструмента. Кроме того, за счет увеличения раскрытия матрицы и, как следствие, уменьшения прикладываемого усилия с ее помощью можно работать с толстолистовыми материалами.

Из недостатков следует отметить неприменимость такого способа для получения изделий со сложным профилем и зависимость точности повторения профиля от марки материала. Кроме того, нужно учитывать упругую деформацию: деформированный металл частично «спружинивает» обратно. Величина упругой деформации зависит от характеристик материала, угла и направления гибки (вдоль или поперек волокон).

У мягких материалов (например, меди, алюминия или стали с содержанием углерода до 0,1 %) небольшой показатель упругой деформации: от 3 до 8 %. У средне- и высокоуглеродистых сталей он значительно выше: от 12 до 15 %.

Свободную гибку оптимально использовать для листового металла толщиной более 1,25 мм. При этом внутренний радиус в месте гиба должен быть больше толщины листа.

При использовании гибки с калибрующем ударом металл тоже укладывают на две опоры V-образной матрицы и воздействуют на него пуансоном, но в этом случае деформированный лист плотно прижимают к стенкам матрицы. В результате упругой деформацией можно пренебречь, а свойства материала никак не влияют на угол гиба.

Из преимуществ можно также отметить точность гиба и возможность изготовления заготовок со сложным профилем. При этом для каждого профиля нужен отдельный инструмент, а развиваемое прессом усилие будет в несколько раз выше, чем при свободной гибке.

Гибку с калибрующим ударом оптимально использовать для листового металла толщиной до 1 мм и получения изделий со сложным профилем.

2. По характеру движения гибочного инструмента

Рабочие инструменты в оборудовании для гибки металла могут двигаться возвратно-поступательно или вращаться. В гидравлических или механических прессах реализуют первый вариант, в листо- или сортогибочных машинах валкового типа – второй.

В гибочных прессах (горизонтальных, вертикальных или универсальных многоползунковых) специализированным рабочим инструментом является штамп, состоящий из подвижного пуансона и неподвижной матрицы. Один штамп подходит для изготовления деталей только одного типоразмера.

Гибка листового металла в прессах штампованием оптимальна для массового производства изделий с простым или сложным профилем.

Такие листогибочные прессы использует наша компания

В сортогибочных машинах валкового типа применяют ротационный инструмент. В этом случае лист металла пропускают между вращающимися валками: два из них являются опорными, а третий – нажимным. В результате изделие получает требуемую форму. Валки в машинах могут располагаться вертикально или горизонтально, симметрично или асимметрично, иметь разные габаритные размеры.

Гибка металла в машинах валкового типа оптимальна для изготовления сортового проката: уголка, двутавра или швеллера. Используемый инструмент универсален, поэтому такой способ подходит для выпуска любых объемов продукции.

3. По виду получаемого профиля

Различают четыре основных вида профиля изделий после гибки:

- Одноугловой или V-образный.

- Двухугловой или П-образный.

- Радиусный или U-образный.

- Многоугловой.

Изделия с простым профилем (V-образным или U-образным) можно получить как с помощью штамповочных прессов, так и машин валкового типа. Для изготовления изделий со сложным профилем (П-образным или многоугловым), как правило, используют только прессы.

4. По количеству проходов

Большинство металлов можно за один проход согнуть на угол до 120°. Больший угол или сложный профиль потребуют нескольких проходов, а значит использования более сложного инструмента. Малопластичные металлы (например, бронза или некоторые сплавы на основе хрома) дополнительно нужно нагревать (отжигать) между проходами, чтобы избежать появления трещин. Для выполнения гибки в несколько проходов допускается использовать оборудование как с вращающимся, так и с движущимся возвратно-поступательно инструментом.

Заключение

Способ и виды используемых станков для гибки металла зависят от трех параметров: толщины листа, формы профиля и марки металла. Наша компания готова изготовить изделия любого уровня сложности. Заказать гибку металла вы можете по телефону: 8 (499) 472-4107.

Источник

Гибка металла. Способы, инструмент для гибки металла

Процессом гибки называют слесарную операцию, с помощью которой заготовка из металла при деформации принимает требуемую пространственную форму. В практике слесарного дела слесарю часто приходится изгибать заготовки из листового, полосового и круглого материала под углом, с определенным радиусом, выгибать разной формы кривые (угольники, петли, скобы и т.д). Для выполнения данной работы необходимо предварительно определить длину развернутой заготовки.

Когда толщина заготовки превышает 4 мм применяют горячую гибку.

В процессе гибки металл подвергается одновременному воздействию растягивающих и сжимающих усилий. На наружной стороне детали в месте изгиба волокна металла растягиваются и длина их увеличивается; на внутренней же, наоборот, волокна сжимаются и длина их укорачивается. И только нейтральный слой, или, как принято называть, нейтральная линия, в момент сгиба, полагают, не испытывает ни сжатия, ни растяжения, и поэтому длина нейтральной линии после изгиба детали не изменяется.

При гибке металла приходится преодолевать силы упругости заготовки из металла.

Упругостью называется свойство заготовки из металла, благодаря которому деталь восстанавливает после снятия нагрузки свои первоначальные форму и размеры. При нормальных температурах, ограниченных скоростью и продолжительностью деформации, деталь с достаточной точностью можно считать

упругой до тех пор, пока возникающие в ней напряжения и деформации не превзошли определенного значения предела упругости. Поэтому согнутая на определенный угол деталь после снятия напряжения стремится, как пружина, расправиться, т.е. угол загиба всегда несколько увеличивается, а деталь немного выпрямляется. Поэтому при изготовлении деталей гибкой следует учитывать пружинящие свойства металла.

Пластичностью называется способность материала сохранять полностью или частично деформацию, получившуюся под действием приложенных сил и по прекращении действия этих сил. В зависимости от соотношения величин остаточной и упругой деформаций, получаемых перед наступлением разрушения, материал можно считать пластичным или хрупким. Однако пластичность и хрупкость не могут быть отнесены только к свойству материала. Один и тот же материал в зависимости от характера напряженного состояния, температуры и скорости деформирования может проявляться как пластичный или как хрупкий.

Различают следующие стадии пластических деформаций:

- а) начало текучести — пластические деформации одного порядка с упругими;

- б) пластическое состояние при малых деформациях — пластические деформации велики по сравнению с упругими, но малы по сравнению с первоначальными изменениями размеров или формы детали;

- в) пластическое состояние при больших деформациях (технологические пластические деформации) — размеры или формы детали меняются значительно.

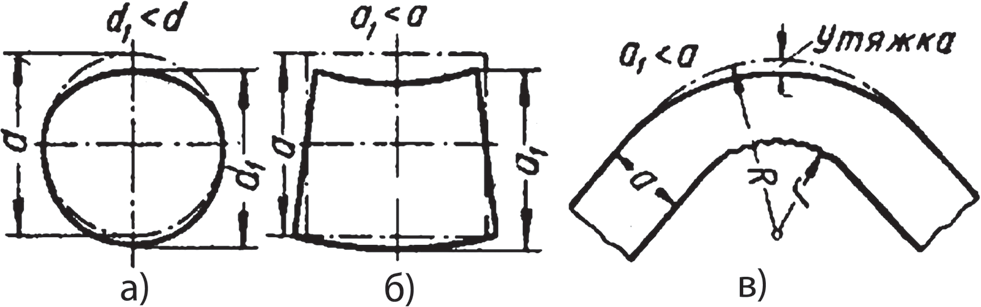

Гибка сопровождается упругими и пластическими деформациями, что вызывает искажения первоначальной формы поперечного сечения заготовки, и уменьшением ее площади (утяжка) в зоне изгиба (рис. 1).

Рис. 1. Искажение формы заготовки при изгибе: а — круглого сечения; б — прямоугольного сечения; в — утяжка

Кроме того, возможно образование складок по внутреннему контуру и трещин по наружному. Напряжения внешних волокон при относительно малом r в этих волокнах приближается к пределу прочности при растяжении, в результате чего материал разрушается (образуются трещины). Эти дефекты тем вероятнее, чем меньше радиус закругления и чем больше угол загиба. Чтобы исключить появление дефектов, необходимо выдержать минимальный радиус гибки.

Минимальный радиус гибки приближенно определяется по формуле: r=S·k, где r — радиус гибки, k — коэффициент, зависящий от материала и направления проката, S — толщина материала. При гибке поперек волокон для меди, цинка, латуни и алюминия k=0,25–0,3, для стали мягкой — k=0,5 и для стали средней твердости — k=0,8. При гибке вдоль волокон для меди, цинка, латуни и алюминия k= 0,4–0,45, для стали мягкой — k=1,2 и для стали средней твердости — k=1,5. Зачисткой кромок перед гибкой можно снизить k в 1,5, а иногда и в 2 раза.

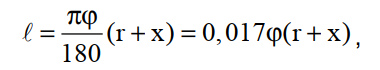

Длина заготовки L при гибке определяется суммой длин прямых участков и длин нейтральных осей изогнутых участков, например, L= l1+ l2+ l (рис. 2).

где φ — угол дуги f в градусах (φ=180° – β ); x — расстояние от внутренней плоскости до нейтральной оси в мм.

Рис. 2. Схема составляющих длины согнутой полосы

При относительно малом r растяжение материала в наружных волокнах приближается к пределу прочности при растяжении, в результате чего материал разрушается (образуются трещины).

1. Основные приемы гибки деталей из полосы

При гибке деталей вручную необходимо учитывать, что в зависимости от свойств материала, толщины и размеров заготовки из полосы необходимо прикладывать различные усилия для выполнения работы. Поэтому необходимо учитывать, что:

- при гибке деталей из тонкого листового пластичного материала, толщиной 0,2 мм и менее, на поверхности деталей могут оставаться следы от ударов молотком, поэтому целесообразно при гибке использовать подкладки из деревянных брусков, отрезков стальной полосы или бруска и т.п., в некоторых случаях эта работа может быть выполнена без молотка, а обжатием заготовки вручную с использованием подкладок;

- при гибке деталей из тонкого листового пластичного материала, толщиной 0,2–0,5 мм, применяют легкие молотки, подкладки из цветного металла, из отрезков стальной полосы или бруска и т.п.;

- для деталей из листового материала, толщиной 3,0 мм и более, для предварительной гибки применяют более тяжелые молотки (кувалды — для материала толщиной 8 мм и более), а более легкие молотки для окончательной гибки и правки деталей после гибки;

- при ручной гибке в зависимости от усилий, которые прилагают для гибки заготовок, выбирают менее или более тяжелые тиски;

- при ручной гибке с увеличением толщины металла возрастают усилия, с которыми необходимо зажимать заготовку в тисках. В результате на поверхности заготовок каленые губки тисков оставляют следы рифления накладок губок, что портит внешний вид деталей. Поэтому при закреплении заготовок в тисках используют подкладки из цветного металла, мягкой стали и т.п.;

- при ручной гибке симметричных деталей возможно смещение оси симметрии по длине заготовки, поэтому целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки;

- при гибке коротких полок (например, у хомутиков из материала толщиной 4–6 мм), которые меньше ширины бойка молотка, целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки.

Гибку деталей выполняют по образцу готовой детали, либо по образцу-макету, который более удобен для работы.

Для выполнения макета рабочий вычерчивает на листе бумаги или на листе металла (чертилкой) профиль детали в натуральную величину, который нужно будет согнуть. Затем из проволоки или тонкой полосы при помощи плоскогубцев по рисунку сгибают контур профиля детали (с учетом радиусов и углов наклона плоскостей).

Для гибки детали подбирают оправки с минимальным радиусом гибки и с радиусами, которыми должны соединяться прямолинейные участки детали.

На заготовке детали чертилкой размечают линии, по которым будут производить гибку.

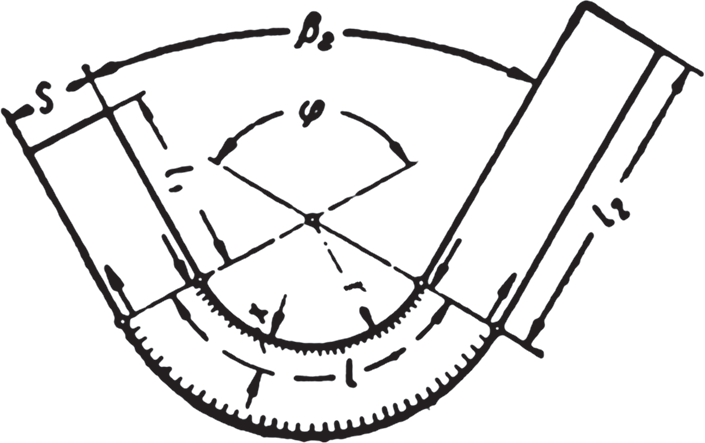

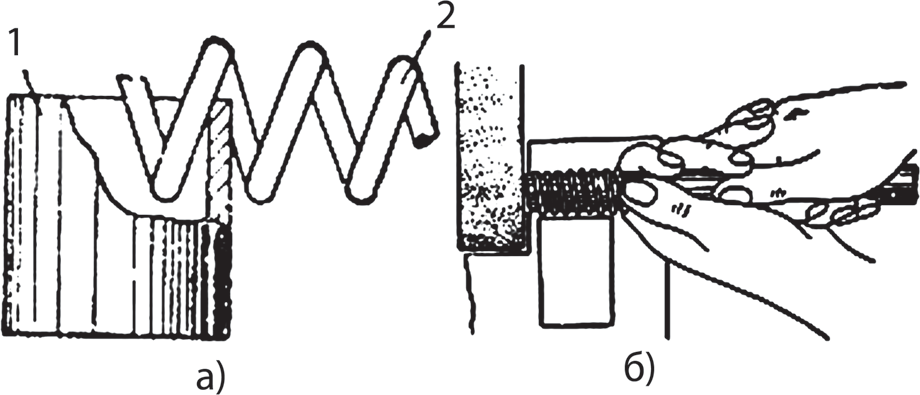

При выполнении гибки полок заготовку 1 (рис. 3, а) зажимают в тиски между двумя оправками 2 и 3 так, чтобы линия гибки была обращена в сторону загиба, на уровне верхней кромки оправки 3. Молотком ударяют по верхней полке детали 1. Ударять молотком нужно равномерно всей поверхностью бойка.

Рис. 3. Гибка заготовки детали в тисках: а — под углом; б — по радиусу

Угол наклона полки проверяют, прикладывая шаблон к вертикальной грани детали 1. Грань оправки 3, на которой производится гибка заготовки, должна быть запилена по радиусу больше критического для данной толщины заготовки.

При выполнении гибки по радиусу заготовку 1 (рис. 3, б) зажимают в тиски между губкой и оправкой 2 так, чтобы линия гибки была обращена в сторону загиба и выступала над образующей оправки 2 на величину А мм, если необходимо, чтобы полки были равной длины.

где r — радиус оправки.

Направление ударов молотком показано стрелками.

Для гибки заготовок из листового материала применяются ручные листогибочные машины и машины с механическим приводом. Принцип работы заключается в том, что на столе машины прижимом закрепляется заготовка, которая выставляется местом изгиба относительно прижима. Затем поворотная траверса приводится в движение, поворачивается на установленный угол и тем самым изгибает на нужный угол заготовку. Машина имеет оснастку, которая позволяет гнуть различные профили.

2. Основные приемы гибки деталей из труб

Гибку деталей из труб производят в холодном и горячем состояниях ручным и механизированным способами, с наполнителями и без наполнителей.

Наполнители применяют для исключения образования складок и сплющивания стенок труб. В качестве наполнителей используется просушенный мелкий песок или синтетические гранулы.

Для каждой трубы в зависимости от ее диаметра и материала установлен минимально допустимый радиус гибки. При меньшем радиусе гибка недопустима (табл. 1).

Таблица 1. Значения минимально допустимых радиусов гибки труб в холодном состоянии, мм

| Наружный диаметр трубы, мм | Материал трубы | Наружный диаметр трубы, мм | Материал трубы | ||||||

| Сталь 45 | Сталь 35 | Сталь 20 | Сталь 10 | Сталь 45 | Сталь 35 | Сталь 20 | Сталь 10 | ||

| 18 | 74 | 62 | 56 | 43 | 105 | 450 | 344 | 282 | 240 |

| 24 | 95 | 79 | 65 | 55 | 110 | 510 | 377 | 310 | 264 |

| 32 | 115 | 96 | 79 | 67 | 130 | 536 | 450 | 370 | 315 |

| 38 | 156 | 131 | 107 | 91 | 145 | 578 | 484 | 398 | 339 |

| 50 | 197 | 165 | 136 | 115 | 155 | 620 | 522 | 430 | 360 |

| 60 | 238 | 199 | 165 | 139 | 181 | 720 | 600 | 498 | 425 |

| 75 | 280 | 260 | 194 | 173 | 194 | 752 | 630 | 516 | 444 |

| 80 | 324 | 270 | 224 | 190 | 206 | 835 | 702 | 575 | 488 |

| 90 | 362 | 302 | 250 | 213 | 220 | 920 | 770 | 635 | 540 |

При гибке в холодном состоянии труб диаметром до 25 мм применяются ручные приспособления.

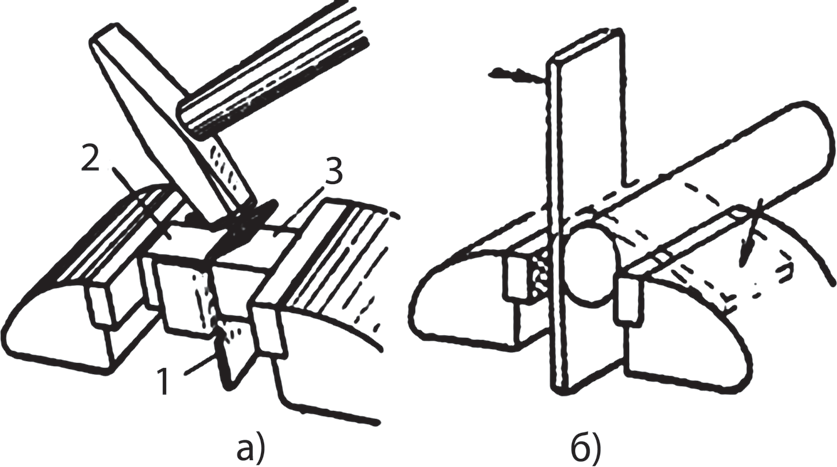

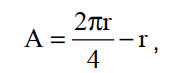

На рис. 4, а показан ручной станок, предназначенный для гибки труб диаметром от 12 до 20 мм. Станок имеет ось 1 и опорную плиту 2, с помощью которых он крепится болтами к верстаку. Рабочими органами станка являются неподвижный ролик 4 с хомутиком 5, укрепленный на оси 1, и подвижный ролик 3, закрепленный на скобе 6 с рукояткой 7. Изгибаемую трубу концом закладывают в хомутик между роликами, затем вращают скобу с подвижным роликом вокруг оси неподвижного ролика до получения требуемого изгиба, после чего возвращают скобу в исходное положение и вынимают трубу.

Рис. 4. Гибка на ручных приспособлениях

Для гибки медных трубок разных диаметров при сборке машин применяют многоручьевой трубогиб (5.66, б). В этом случае трубку пропускают между роликами 1 и 2 до соприкосновения с упором, затем при повороте вилки 3 подвижный ролик 2 обкатывается вокруг неподвижного, изгибая трубку по радиусу, равному радиусу ролика 1.

С помощью ручного рычажного трубогиба (5.66, в) можно изгибать стальные газовые трубы диаметром 1/2 , 3/4 и 1» в холодном состоянии без наполнителя.

Для ручной гибки стальных труб диаметром до 50 мм на угол 180° без наполнителя в холодном состоянии может использоваться специальная головка с ручным приводом.

3. Изготовление цилиндрических пружин

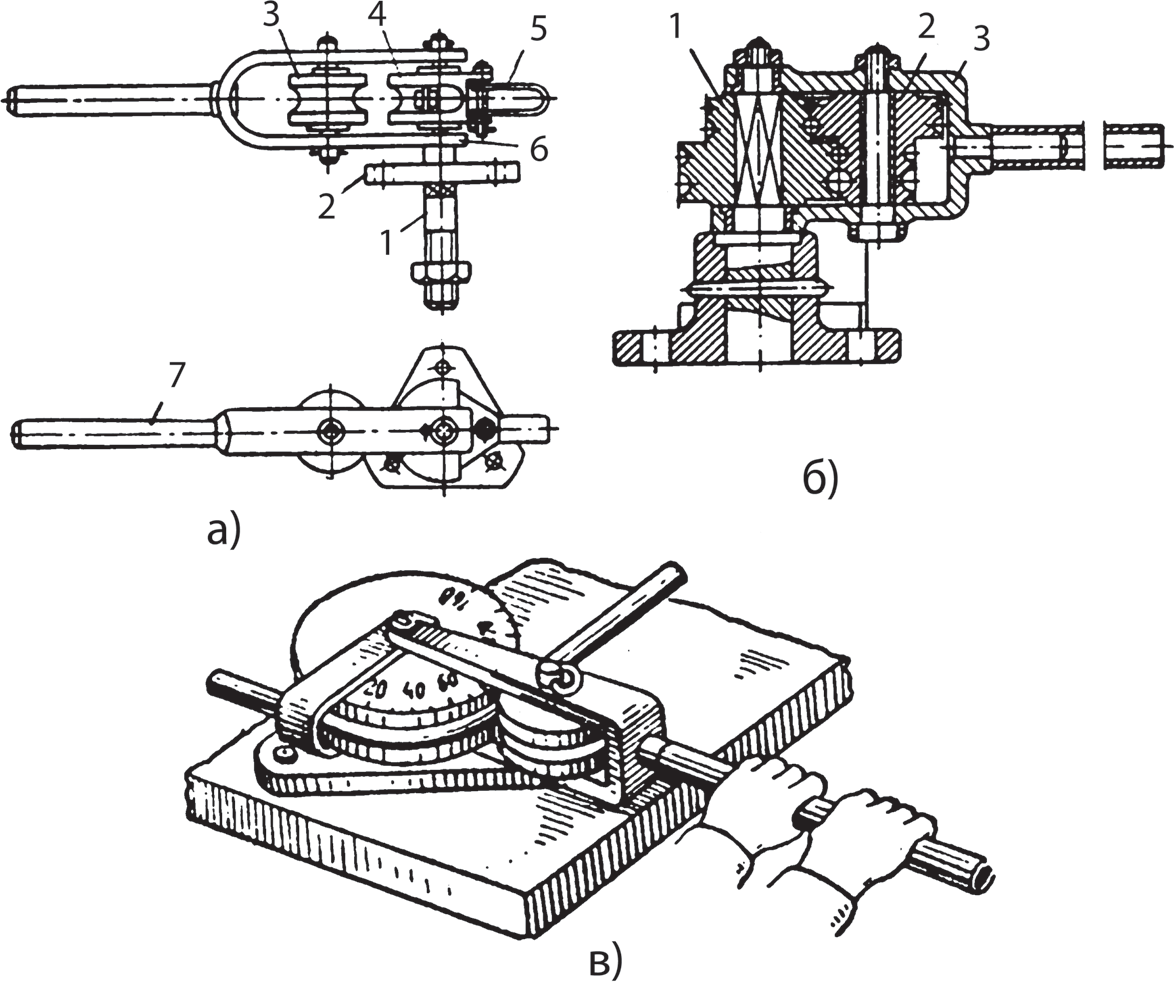

По своему назначению цилиндрические пружины делятся на работающие на растяжение, на сжатие и на скручивание (рис. 5).

У пружин, работающих на сжатие (рис. 5, а), витки расположены на некотором расстоянии друг от друга, шаг — t; концы пружин прижимают к смежным виткам. Основными размерами являются: внутренний диаметр — Dвн, наружный диаметр — Dнар; шаг навивки — t; диаметр проволоки — d; длина пружины — L.

Рис. 5. Цилиндрические пружины: а — сжатия; б — растяжения; в — скручивания

У пружин, работающих на растяжение (рис. 5, б) витки плотно прилегают один к другому, последние витки отгибают на 90° и загибают в виде полуколец и колец. Основными размерами являются: наружный диаметр — D; диаметр проволоки — d; радиус проушины — r; ширина зацепа — b; длина навивки пружины — L1; полная длина пружины — L2.

У пружин, работающих на скручивание (рис. 5, в), витки плотно прилегают один к другому, на концах имеются зацепы, которые воспринимают закручивающую нагрузку и закручивают пружину в целом. Основные размеры пружин, работающих на скручивание, такие же как у пружин, работающих на растяжение.

Для расчета длины заготовки, потребной для изготовления пружины, необходимо знать средний диаметр пружины D0, который равен:

Длину заготовки f пружины (без учета колец или зацепов на концах) определяют по следующей формуле:

f=πD0n , где n — число витков пружины.

При подсчете витков пружины учитываются только рабочие витки. У пружин сжатия с неприжатыми витками число рабочих витков определяют путем вычитания из общего числа витков двух витков (по витку с каждого конца пружины). Если крайние витки прижаты для образования опорной плоскости, то вычитают полтора витка.

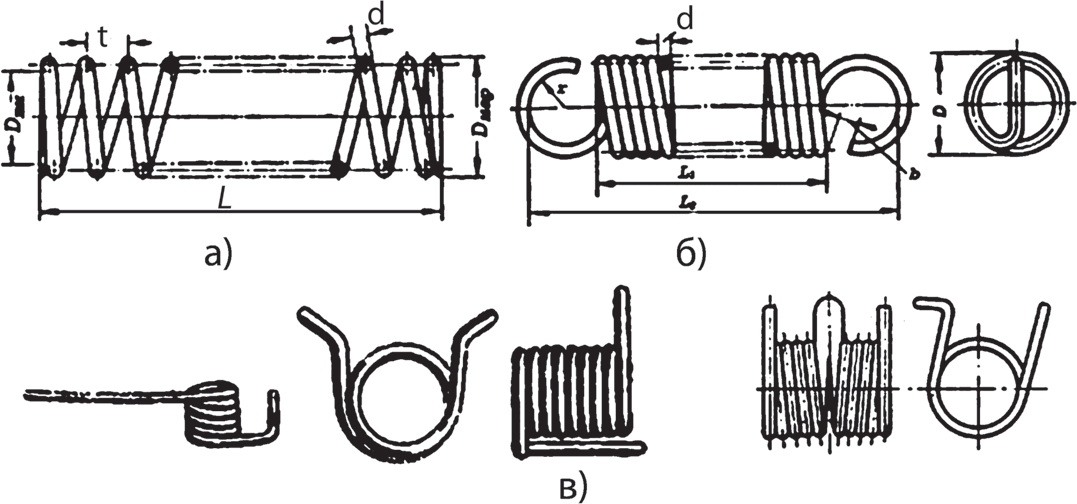

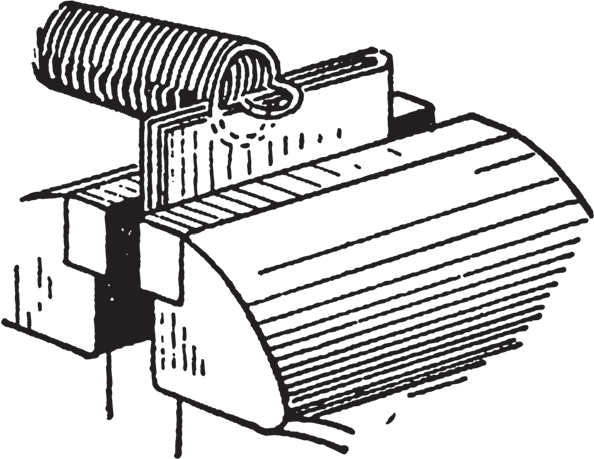

Обычно для ремонта машин навивку пружин производят на универсальном токарном станке (рис. 6).

Рис. 6. Навивка пружины на токарном станке

На резцедержателе 1 станка устанавливается держатель для проволоки. В патроне 2 станка устанавливается оправка 3, диаметр которой на 0,85–0,9 меньше внутреннего диаметра пружины. Суппорт станка устанавливают так, чтобы держатель проволоки был рядом с кулачками патрона, затем настраивают частоту вращения шпинделя не более 60 об/мин и подачу 4, соответствующую диаметру d проволоки или шагу t пружины. Включают станок и считают число оборотов оправки. Когда число оборотов оправки будет равно числу витков пружины с учетом нерабочих витков, станок останавливают и выставляют упор отключения станка и подачи.

Затем суппорт станка устанавливают так, чтобы держатель проволоки был рядом с кулачками патрона. Проволока пропускается через держатель и ее конец закрепляется на оправе хомутом с поводком или в отверстии, как показано на рисунке. Первый виток пружины выполняют вращением патрона от руки и после этого включают станок.

После остановки станка конец проволоки откусывают кусачками.

При навивке пружин на станке необходимо быть предельно внимательным. Освободившаяся проволока или обрыв мятой проволоки может спружинить и нанести травму.

Обычно для пружин растяжения производят непрерывную навивку на всей длине оправки, а затем ее делят на требуемые по длине пружины.

Для пружин сжатия также производят непрерывную навивку, но замечают по линейке или лимбу подачи, в каких местах нужно выключить подачу, сделать два-три сжатых витка и вновь включить подачу.

По окончании навивки вручную производят доделку пружины. При этом удаляют заделочные концы, которыми крепили проволоку в станке, и отделяют нужное число витков для пружины. Для этого делают надрез трехгранным напильником в нужном месте на проволоке и отламывают или разрубают в нужном месте проволоку на зубиле, вертикально закрепленном в тисках.

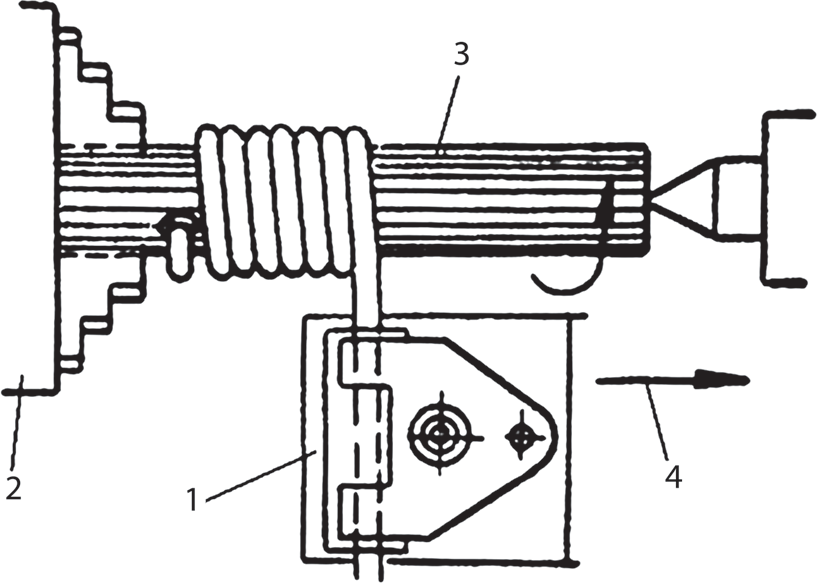

Чтобы поджать концы пружины, работающей на сжатие, пружину 2 вставляют в направляющую трубку 1 (рис. 7, а) и через отверстие трубки нагревают пламенем газовой горелки или паяльной лампы. Как только виток нагреется до красного цвета, пружину вынимают из трубки и быстро прижимают к плоскости плиты.

Рис. 7. Поджатие концов пружины сжатия: а — подогревом; б — на заточном станке

После поджатия витков пружине придают вертикальное положение на плите. Для этого надевают заготовку пружины на оправку и подшлифовывают металл на торце пружины боковой поверхностью абразивного круга на заточном станке (рис. 7, б).

Если пружину навивали с прерыванием подачи, то достаточно разделить заготовку на части и доработать торцы на заточном станке.

Заделка концов пружин растяжения в виде полуколец выполняется вручную с помощью подставки в тисках (рис. 3, а) или круглогубцев.

Для этого вручную зубилом на плите отгибают на 30–40° один виток на торце у отрубленной заготовки пружины. Затем отогнутый виток пружины отгибают далее с опорой на подставку (рис. 8) на 90° с помощью молотка. Если проволока не жесткая, то эту операцию можно выполнить круглогубцами.

Рис. 8. Заделка концов у пружины растяжения

Источник