Сушка изоляции обмоток электрических машин

Сушка изоляции обмоток электрических машин без особой необходимости вызывает дополнительные неоправданные расходы, а при неправильном ведении режима сушки, кроме того, происходит порча обмотки.

Назначение сушки — удаление влаги из изоляции обмоток и повышение сопротивления до значения, при котором электрическую машину можно поставить под напряжение. Абсолютное сопротивление, МОм, изоляции для электрических машин, прошедших капитальный ремонт, должно быть не менее 0,5 МОм при температуре 10 — 30° С.

Если полученные данные указывают на неудовлетворительное состояние изоляции, электрические машины подвергаются сушке.

Удаление влаги из изоляции обмотки электрической машины происходит за счет диффузии, вызывающей перемещение влаги в направлении потока тепла от более нагретой части обмотки к более холодной.

Перемещение влаги происходит вследствие перепада влажности в разных слоях изоляции, из слоев с большей влажностью влага перемещается в слои с меньшей влажностью. Перепад влажности в свою очередь создается перепадом температуры. Чем больше температурный перепад, тем интенсивнее происходит сушка изоляции. Например, нагревая внутренние части обмотки током, можно создать перепад температуры между внутренними и внешними слоями изоляции и тем ускорить процесс сушки.

Для ускорения сушки обмотки, нагретые до предельной температуры, целесообразно периодически охлаждать до температуры окружающей среды. Пои этом эффективность термической диффузии получается тем большей, чем быстрее охлаждаются поверхностные слои изоляции.

Табл. 1. Ориентировочная продолжительность сушки электрических машин

| Электрические машины | Минимальное время, ч, для достижения температуры | Продолжительность сушки, ч | ||||||||||||||||||||||||||||||||

| 50 °С | 70 °С | общая | минимальная после достижения установившегося сопротивления изоляции, МОм | |||||||||||||||||||||||||||||||

| Малой и средней мощности | 2 — 3 | 5 — 7 | 15 — 20 | |||||||||||||||||||||||||||||||

| Большой мощности открытого исполнения | 10 — 16 | 15 — 25 | 40 — 60 | 5 — 10 | ||||||||||||||||||||||||||||||

| Большой мощности закрытого исполнения | 20 — 30 | 25 — 50 | 70-100 | |||||||||||||||||||||||||||||||

| Машины или их части | Наименьшее допустимое сопротивление изоляции |

| Статоры машин переменного тока с рабочим напряжением: выше 1000 В | 1 МОм на 1 кВ рабочего напряжения |

| до 1000 В | 0,5 МОм на 1 кВ |

| Якори машин достоянного тока на пряжением до 750 В включительно | 1МОм на 1 кВ |

| Роторы асинхронных и синхронных электродвигателей (включая всю цепь возбуждения) | 1 МОм на 1 кВ, но не менее 0,2 — 0,5 МОм |

| Электродвигатели напряжением 3000 В и более: статоры | 1 МОм на 1 кВ |

| роторы | 0,2 МОм на 1 кВ |

Сушка обмоток электрических машин способом индукционных потерь в стали

В последние годы внедрены рациональные способы сушки электродвигателей индукционными потерями в стали статора при неподвижных машинах, не связанные с прохождением тока непосредственно в обмотках. При этом способе сушки имеются две разновидности: потерями в активной стали статора и потерями в корпусе статора.

Нагрев электродвигателей осуществляется потерями на перемагничивание и вихревые токи в активной стали статора электродвигателя переменного тока или индуктора машины постоянного тока от создаваемого в машинах переменного магнитного потока в сердечнике статора и корпусе машины.

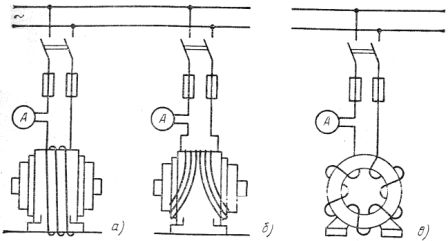

Переменный магнитный поток создается специальной намагничивающей обмоткой, наматываемой на корпус машины по наружной поверхности его с протягиванием проводников под станину (рис. 1, а) или на корпус и подшипниковые щиты (рис. 1, б), переменный магнитный поток может быть также создан индукционными потерями в активной стали статора и корпусе электрической машины (рис. 1, в).

Ротор асинхронной или синхронной машины должен быть вынут для возможности намотки на статор намагничивающих витков.

Рис. 1. Сушка электрических машин за счет индукционных потерь в стали: о-в корпусе машины, б — в корпусе и подшипниковых щитах, в — в корпусе и активной стали статора

Намагничивающая обмотка выполняется изолированным проводом, сечение и количество витков определяется соответствующим расчетом.

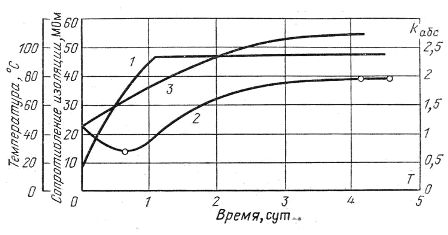

В процессе сушки сопротивление изоляции обмоток электрических машин в первый период сушки снижается, в дальнейшем возрастает и, достигнув некоторого значения, становится постоянным. В начале сушки сопротивление изоляции измеряют через каждые 30 мин, а при достижении установившейся температуры — через каждый час.

Результаты заносят в журнал сушки и одновременно вычерчивают кривые (рис. 2) зависимости сопротивления изоляции и температуры обмоток от продолжительности сушки. Измерения сопротивления изоляции, температуры обмоток и окружающей среды продолжают до полного охлаждения электрической машины.

Сушку обмоток электрической машины прекращают после того, как сопротивление изоляции будет при постоянной температуре практически неизменным в течение 3 — 5 ч и ka6c будет не ниже 1,3.

Рис. 2. Кривые зависимости сопротивления изоляции 2, коэффициента абсорбции 3 и температуры обмотки 1 электрической машины от продолжительности сушки

Сушка изоляции обмоток электрического двигателя в сушильной печи

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Способы сушки электрических машин

где

Количество воздуха прогоняемого за 1 мин через камеру, принимают равным

При ориентировочных расчетах мощность нагревательных элементов тепловоздуходувок можно принимать: для электрических машин мощностью до 500 кВт – 3,5 %; для электрических машин 500 – 1000 кВт – 1,5–3 % мощности машины.

|

Рис. 2. Сушка индукционными потерями мощности в активной стали статора с использованием вала электрической машины в качестве намагничивающего витка

2. Сушка инфракрасными лучами. Этот метод также рекомендуется для всех электрических машин и обязателен для сильно отсыревших. В качестве источника инфракрасных лучей применяют зеркальные лампы накаливания. Электродвигатель должен находиться от лампы на расстоянии 20 – 40 см. лампы для равномерного прогрева желательно располагать в шахматном порядке с расстояниями между осями ламп 20 – 30 см. По мере возрастания температуры часть ламп отключается. Как правило, мощность применяемых ламп 250 или 500 Вт. Для сушки электрических машин общая мощность ламп колеблется в пределах 5 – 15 кВт.

3. Метод индукционных потерь мощности в стали статора с использованием вала в качестве намагничивающего витка (рис. 2).

Этот метод рекомендуется для всех электрических машин, у которых изолированы подшипники или есть возможность их изолировать.

Через вал пропускается ток от сварочного трансформатора (или нескольких параллельно включенных). Вторичных ток может регулироваться реактором сварочного трансформатора необходимые параметры трансформаторов

где

Сечение активной стали (см 2 ):

где k — коэффициент запаса стали, равный 0,95;

где l — полная длина стали статора; n — количество вентиляционных каналов;

Потребляемую МДС (ток, протекающий по валу) (А) определяют по формуле:

где

Число витков намагничивающей обмотки определяется по формуле:

Обозначения элементов входящих в формулу приведены в п. 3.

Ток в намагничивающей катушке:

Подводимое напряжение

Провода или кабели для намагничивающей обмотки не должны иметь металлической оболочки. Нагрузку на провод принимаю равной 50…70 % допустимой.

Для быстрого подъема температуры в начале сушки индукцию рекомендуется выбирать 0,7…0,8 Тл. При установившемся тепловом режиме она может быть снижена до 0,4…0,6 Тл путем уменьшения подводимого напряжения или увеличения числа витков намагничивающей обмотки.

Этот метод непригоден для сушки машин мощностью менее 150…220 кВт, так как вследствие малого сечения активной стали, требуется очень большое количество витков.

5. Метод потерь на вихревые токи в статоре машин переменного тока или в станине электрических машин постоянного тока (рис. 4).

Мощность (кВт), потребляемая для сушки,

где

Удельные потери (кВт/м 2 )

где

Число витков намагничивающей обмотки

где U — напряжение, подведенное к обмотке, В; A — коэффициент, определяемый по табл. 1, в зависимости от удельных потерь; L — длина одного витка, м.

Таблица 1. Зависимость коэффициента А от удельных потерь

| Удельные потери КВт/м 2 | Коэффи- циент А | Удельные потери КВт/м 2 | Коэффи- циент А | Удельные потери КВт/м 2 | Коэффи- циент А | Удельные потери КВт/м 2 | Коэффи- циент А |

| 0,1 0,3 0,5 0,7 0,9 | 4,21 2,76 2,3 2,06 1,9 | 1,2 1,4 1,5 1,6 | 1,85 1,72 1,03 1,6 1,55 | 1,8 2,2 2,4 2,6 | 1,49 1,44 1,39 1,35 1,31 | 2,8 3,25 3,5 | 1,27 1,24 1,2 1,18 1,12 |

Ток в намагничивающей обмотке (А)

где

Нагрузку на провод выбирают 0,5…0,7 от допустимой.

Этот способ мало пригоден для сушки крупных электрических машин, так как требует большой мощности и большого числа витков.

Рис. 5. Сушка потерями в меди от постороннего источника постоянного или однофазного тока

Если выведены все шесть концов обмотки, ток пропускается последовательно через обмотки всех фаз (рис. 5, а, б). Если выведены только три конца обмотки, то обмотки соединяются, как показано на рис. 5, в, г, с переключением фаз каждый час. Отключение производят постепенным снижением подводимого напряжения. Обмотка ротора высыхает и не требует дополнительной сушки.

Ток сушки поддерживается в пределах 0,4…0,7Iном. Температуру регулируют путем изменения тока сушки с помощью изменения подводимого напряжения или реостатом. Необходимое напряжение (В) источника постоянного тока находят по формуле

где

Аналогично можно производить сушку от постороннего источника однофазного тока. Этот способ рекомендуется для электрических машин переменного тока. Ротор может быть вынут и высушен отдельно. Ротор с двойной клеткой при сушке по схемам рис. 5 должен быть вынут обязательно. Сушка производится так же. Ток сушки должен составлять 50…70 % от номинального.

Помимо описанных методов сушки существует метод с помощью постороннего источника трехфазного тока в режиме короткого замыкания, метод короткого замыкания в генераторном режиме, метод «ползущей» скорости. Однако эти методы из–за их трудоемкости и сложности применяют редко и в работе не рассматриваются.

Источник

Скорость подъема температуры обмотки во время сушки не должна превышать 4 — 5°С в час. Согласно ПТЭ электроустановок потребителей измерение сопротивления изоляции относительно корпуса машины и между обмотками производят для обмоток электрических машин напряжением до 660 В включительно мегаомметром на 1000 В, а у электрических машин напряжение выше 660 В — мегаомметром на 2500 В.

Скорость подъема температуры обмотки во время сушки не должна превышать 4 — 5°С в час. Согласно ПТЭ электроустановок потребителей измерение сопротивления изоляции относительно корпуса машины и между обмотками производят для обмоток электрических машин напряжением до 660 В включительно мегаомметром на 1000 В, а у электрических машин напряжение выше 660 В — мегаомметром на 2500 В.