Способы регулирования режима сварки

Для настройки необходимого режима горения дуги источник питания содержит регулятор, позволяющий получить некоторое семейство внешних характеристик. Если внешняя характеристика так или иначе задана, то параметры горения дуги в установившемся режиме могут быть определены решением системы уравнений

Уравнение внешней характеристики источника в общем виде может быть записано следующим образом:

где ZЭ – эквивалентное внутреннее сопротивление источника. Символическая форма записи уравнения (2.8) принята для того, чтобы оно было справедливо как для постоянного, так и для переменного тока. В установившемся режиме Uи = Uд поэтому из (2.8) получим

Из (2.9) следует, что регулирование тока или напряжения дуги может осуществляться как изменением напряжения холостого хода, так и внутреннего сопротивления источника.

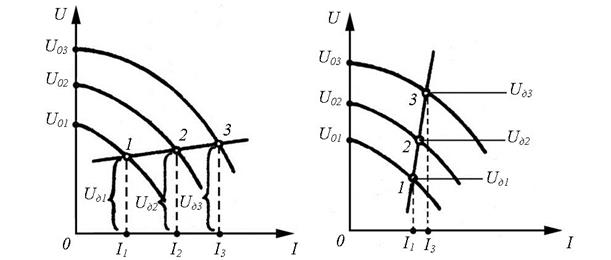

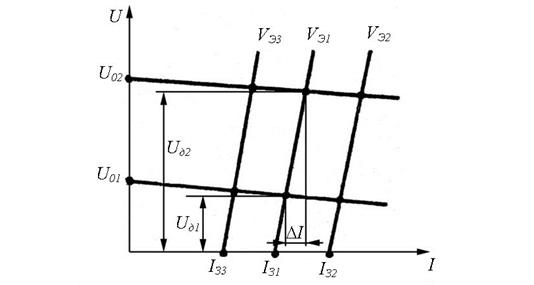

На рис. 2.2. показано семейство крутопадающих внешних характеристик источника, соответствующих некоторому постоянному значению внутреннего сопротивления. Изобразив на этом же графике линию устойчивых режимов для системы с зависимой скоростью подачи электрода, получим точки пересечения 1, 2, 3, координаты которых дают параметры режима горения дуги – I1, Uд1; I2,Uд2; I3, Uд3.

Следует обратить внимание на то, что регулирование напряжения холостого хода вызывает довольно значительные изменения тока, но мало влияет на величину напряжения дуги. Это обстоятельство объясняется свойством данной системы поддерживать заданное напряжение дуги.

Рис. 2.2. Регулирование режима изменением напряжения холостого

хода источника (ZЭ =соnst)

В саморегулирующейся системе точки, характеризующие режимы горения дуги, получаются при пересечении внешних характеристик с линией устойчивых режимов для этой системы (рис. 2.2, б). Поскольку, как уже указывалось, влияние напряжения дуги на скорость плавления не очень велико, линия устойчивых режимов обычно имеет большой наклон, и ток при перестройке источника изменяется незначительно. В то же время напряжение горения дуги может изменяться в довольно значительных пределах.

Можно показать, что относительные изменения тока (рис. 2.2, а) или напряжения дуги (рис. 2.2, б) практически равны относительному изменению напряжения холостого хода источника, причем меньшим значениям тока (напряжение дуги) соответствуют и меньшие значения напряжения холостого хода. В случае сварки на постоянном токе при этом могут возникнуть затруднения в начальном возбуждении дуги на нижнем участке диапазона регулирования (область малых токов). Если сварка производится на переменном токе, возможности регулирования режима изменением напряжения холостого хода очень ограничены необходимостью соблюдения условия непрерывности тока (см. выражение 1.20). По этим причинам в источниках с крутопадающими характеристиками способ регулирования режима изменением только напряжения холостого хода практически не применяется.

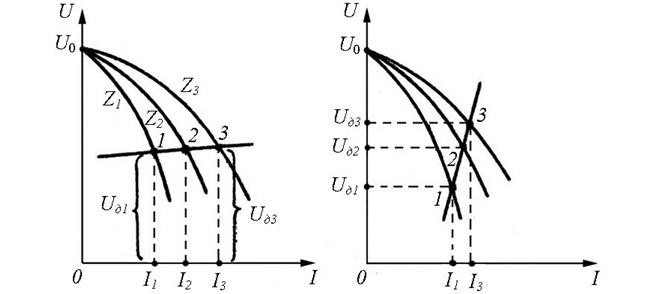

Рассмотрим теперь другой способ регулирования, основанный на изменении внутреннего сопротивления источника (рис. 2.3). В этом случае напряжение холостого хода не изменяется, и его выбирают, исходя из условия обеспечения устойчивости начального и повторных возбуждений дуги во всём диапазоне регулирования.

Рис. 2.3. Регулирование режима изменением внутреннего сопротивления

источника (U0 = const)

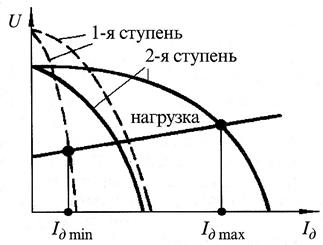

Необходимость изменения внутреннего сопротивления в больших пределах для перекрытия требуемого диапазона регулирования в некоторых случаях может привести и существенному усложнению регулирующего органа, а также увеличению массы, габаритов и стоимости источника. Поэтому в большинстве случаев целесообразно применять комбинированный способ регулирования. При этом весь диапазон разбивают на 2 или более ступеней с различными значениями напряжения холостого хода, в пределах которых плавно изменяют величину внутреннего сопротивления (рис. 2.4).

Возможна и другая разновидность способа, нашедшая применение в сварочных генераторах постоянного тока, когда ступенчато изменяется величина внутреннего сопротивления, а плавно – напряжение холостого хода.

В обоих случаях важно, чтобы пределы регулирования ступеней на небольшом участке взаимно перекрывались.

Возвращаясь к рис. 2.2 и 2.3, можно заметить, что независимо от способа регулирования источника питания в системе с зависимой от напряжения дуги скоростью подачи электрода изменяется величина сварочного тока, тогда как напряжение дуги остается почти неизменным. Напротив, в системе с независимой скоростью подачи электрода регулирование режима перестройкой источника приводит к изменению, главным образом, напряжения дуги.

Рис. 2.4. Комбинированное регулирование режима

Для изменения напряжения дуги в первом случае следует изменить величину задаваемого регулятором напряжения (UP), а для изменения тока во втором – скорость подачи электрода (Vэ). Иначе говоря, эти составляющие режима горения дуги регулируются не со стороны источника питания, а со стороны автомата.

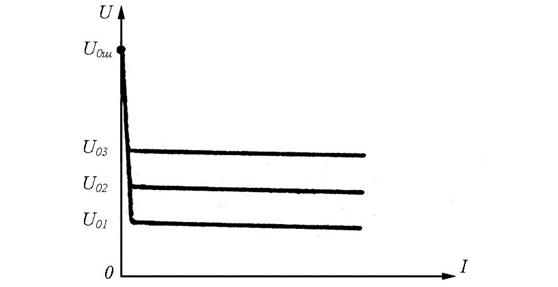

У источника питания с жесткой или близкой к ней пологопадающей внешней характеристикой, его внутреннее сопротивление относительно небольшое. Естественно, что возможности регулирования режима горения дуги изменением внутреннего сопротивления здесь весьма ограничены, и единственным способом воздействия на дугу со стороны источника является изменение его напряжения холостого хода (рис. 2.5).

Рис. 2.5. Регулирование режима при питании дуги от источника с пологопадающими внешними характеристиками (VЭ2 > VЭ1 > VЭ3)

Поскольку источники с жесткими и пологопадающими внешними характеристиками применяются лишь в системах с независимой подачей электрода, регулирование их напряжения холостого хода ведет к изменению напряжения дуги, не изменяя существенно величины сварочного тока. Напряжение горения дуги тем меньше отличается от напряжения холостого хода, чем «жестче» характеристика источника. Величину сварочного тока регулируют, изменяя скорость подачи электрода: в соответствии с выражением (2.5) при этом изменится величина заданного тока, а линия устойчивых режимов сместится вправо (если Vэ увеличить) или влево.

В ряде случаев для облегчения возбуждения дуги параллельно с основным источником включают маломощный вспомогательный с увеличенным напряжением холостого хода и крутопадающей внешней характеристикой. Результирующая внешняя характеристика имеет характерный вид и получила название «штыковой» (рис. 2.6).

Рис. 2.6. Семейство «штыковых» внешних характеристик с пологопадающим

рабочим участком

Дата добавления: 2017-11-21 ; просмотров: 2955 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Выбор режима ручной дуговой сварки: основные и дополнительные параметры

Условно параметры режима ручной дуговой электросварки можно разделить на два вида: основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относятся диаметр электрода, свойства и величину сварочного тока, напряжение дуги. К дополнительным параметрам относят положение шва на изделии, состав и толщину металла, скорость соединения изделия и покрытие электрода. Рассмотрим отдельно каждый из них.

Сварочный ток

Ток обладает определяющими свойствами: родом, полярностью и силой. По роду ток подразделяется на постоянный и переменный. Полярность бывает прямая и обратная.

Большинство сварных аппаратов работают на постоянном токе. Отличие постоянного тока от переменного в том, что постоянный ток не изменяются по направлению и по величине. Тем самым он обеспечивает стабильность горения дуги. Единственный минус постоянного тока в процессе соединения металлов – это возможность появления эффекта магнитного дутья. Оно возникает при соединении больших конструкций, когда постороннее магнитное поле (от намагниченных изделий) воздействует на магнитное поле дуги. Дуга в этом случае начинает «выбегать» за пределы области нахождения шва и стабильность горения резко снижается. С данным минусом можно бороться путем

- ограждения места работы специальными экранами, защищающими от «лишних» магнитных полей

- заземления свариваемых поверхностей

- определить возможные варианты для использования переменного тока

Плюс работы на постоянном токе – стабильно горящая дуга и возможность выбора полярности. Прямую полярность называет еще электрод-отрицательной, обратную — электрод-положительной. Обратная полярность возникает при присоединении электрода к плюсу, а металл к минусу. При прямой полярности все наоборот. Отличие между полярностями в следующем. Законы физики гласят, что куда присоединить плюс, тот элемент и нагревается больше. Таким образом, при прямой полярности нагревается больше металлическое изделие. Эту полярность нужно использовать для соединения толстых деталей, так как для этого процесса как раз и нужно большее расплавление металла для получения хорошего шва. Если прямую полярность использовать на тонком изделии — оно «сгорит» и шов получится некачественным. Для тонких металлов проводят обратную полярность.

Величина силы тока определяется характеристиками конкретного сварочного аппарата. В современных моделях эти показатели указываются в инструкции. Если по каким-то причинам инструкция у вас отсутствует, тогда силу тока можно выбрать в зависимости от диаметра используемого электрода. Не допускается использование силы тока, которая больше подходящей конкретному электроду. В этом случае покрытие электрода, при каком осуществляется соединение, будет повреждено, дуга будет работать нестабильно. Использование слишком большого размера электрода также плохо влияет на процесс соединения металлов: плотность тока снижается, дуга «убегает», ее длина изменяется, сварной шов ровным и качественным не получается.

Диаметр электрода

Режимы сварки зависят от вида электрода. Выбор его диаметра зависит от толщины металла и положения шва. При любой толщине, швы в вертикальном положении, горизонтальные и потолочные швы варятся только 4-х мм диаметром. Если шов многослойный, то для варки первого шва используется электрод 3 или 4 мм, а последующие швы корректируют с помощью электрода больших размеров.

В таблице ниже приведены параметры ручной дуговой сварки при соотношении тока, толщины металла и диаметра электрода.

| Толщина заготовки, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Толщина электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Режим в зависимости от напряжения дуги

Напряжением дуги связано с ее длиной. Обычно напряжение устанавливают в диапазоне 20-36 В. Оно увеличивается в процессе увеличения длины дуги. Длина дуги может быть короткая, средняя и длинная.

Длина дуги – это расстояние от кончика электрода до свариваемого металла. Для выполнения качественного соединения нужно обеспечить стабильный размер дуги. Считается, что для новичков проще поддерживать средний в значении размер дуги. Можно сделать качественный шов при короткой дуге, но для этого нужен опыт и профессионализм.

Скорость сварки при ручной электродуговой сварке

Ручную электродуговую сварку характеризует скорость ее осуществления. Она влияет на ширину шва. Чем быстрее скорость, тем уже получается шов. При медленной работе шов получается широкий. Поперечные движения электродом в процессе соединения также влияют на ширину и еще на глубину шва. Слишком быстро и очень медленно варить не стоит. При очень быстрой работе будут образовываться незаполненные металлом пространства, которые могут стать причиной появления трещин. Очень медленная работа электродом позволяет расплавленному металлу растекаться, что сделает изделие некачественным. Также различными могут быть движения торца электрода (зигзаги, «ёлочки»).

Таким образом, выбор режима ручной дуговой сварки – это комплекс действий, направленных на поиск нужных параметров для соединения конкретного изделия. Если вы не профессионал или даже совсем новичок в этом деле, тогда с первого раза выбор режима сварки, необходимого для конкретного изделия, может не получится. Но для этого и существует практика, справочная информация, инструкции для ознакомления, в которых указаны параметры ручной дуговой сварки в зависимости от различных показателей. Стоит отметить, что в каждом случае все параметры подбираются индивидуально. Режимы ручной дуговой сварки покрытыми электродами можно выбрать самостоятельно.

Источник