- Назовите способы изготовления стеклоизделий ответ

- Технологии производства стекла

- Основные методы производства стекла

- Метод Эмиля Фурко

- Флоат-метод

- Вспомогательная обработка

- Необходимое оборудование для производства стекла

- Классификация оборудования по технологическому параметру

- Классификация оборудования по принципу нагревания

- Технология обработки определенного вида стекла

- Солнцезащитное

- Автомобильное

- Моллированное

- Зеркальное

- Бронированное

- Оптическое

- Видео по теме: Производство стекла в деталях

Назовите способы изготовления стеклоизделий ответ

Изготовление стеклоизделий

Для изготовления стеклоизделий применяют различные методы, как-то: отливку, прокатку, прессование, вытягивание, выдувание.

Метод отливки стекломассы в соответствующие стальные формы применяется для изготовления различных архитектурно-строительных и художественных изделий, а также дисков объективов для оптических приборов.

Прокаткой готовят зеркальное стекло. Простейшим способом является прокатка на литейном столе. Стекломассу выливают из горшка на стальной стол и прокатывают металлическим валком диаметром 50—70 см. Более совершенным способом является способ прокатки между валиками, особенно способ непрерывной прокатки (см. рис. 59). В этом методе стекломасса 1 по шамотному желобу (сливу) поступает в пространство между полыми металлическими валками 3 и 4, охлаждаемыми водой и вращающимися навстречу друг другу. Из валков лента стекла 5 поступает на отжиг в туннельную печь 6, во время которого происходит снятие внутренних напряжений, возникающих при неравномерном охлаждении стекла. После шлифования и полирования стекло применяется для остекления витрин, автомашин и т. д. и для изготовления зеркал.

Прессованием изготовляют различную посуду: банки, стаканы, изоляторы, бусы, пуговицы и т. д. Необходимое количество расплавленной стекломассы помещается в чугунную пресс-форму, и при опускании сердечника стекломасса равномерно распределяется в пространстве между сердечником и внутренней поверхностью пресс-форм.

Выдуванием готовят химическую и тарную посуду, бутылки и т. п. Изготовление стеклоизделий выдуванием, ранее производившееся воздухом из легких рабочего и являвшееся тяжелым и вредным для здоровья трудом, в настоящее время полностью заменено машинным способом. Изготовление нестандартных изделий производится при помощи так называемой самодувной железной трубы, имеющей на конце резиновый баллон для нагнетания воздуха. Расплавленная стекломасса набирается на конец трубки (стекло пристает к железу), выравнивается на стальной плите в виде цилиндрика, из которого выдувается заготовка в виде шара или груши. Затем заготовка помещается в разъемную чугунную или стальную форму и нагнетанием воздуха растягивается до стенок формы. После этого изделие отрезается от трубки и передается на дальнейшую обработку.

Продукты массового производства (стеклянная посуда) выдуваются сжатым воздухом на автоматических машинах, где процесс отбора стекломассы и выдувание изделия осуществляются автоматически.

Листовое оконное стекло ранее производилось ручным способом. Рабочий выдувал удлиненный стеклянный пузырь (халяву), который разрезался ножницами и выравнивался на металлической доске. В настоящее время листовое стекло производится непрерывным машинным способом — вытягиванием листа с поверхности расплавленной стекломассы Широкое — —— — —— ——

применение получил так называемый лодочный способ. В последние годы стал применяться также и безлодочный способ.

Для производства стекла по лодочному способу на поверхность расплавленного стекла помещается так называемая лодочка из огнеупорного материала, имеющая по длине прорезь 2, равную профилю изготовляемого стекла (см. рис. 60). Лодочку / при помощи нажимного приспособления погружают таким образом, чтобы верх щели оказался ниже уровня стекломассы 3 в ванне. При этом происходит выдавливание через щель стекломассы, которую захватывают железной рамой (приманкой) и вытягивают вверх при помощи тянульной машины (см. рис. 61). Около лодочки 1 по обеим сторонам вытягиваемой ленты 2 имеется устройство 3, которое охлаждает ленту стекла.

Тянульная машина имеет 5,22 м высоты и внутри имеет 13 пар валиков 4, покрытых асбестом. Эти валики в каждой паре вращаются навстречу друг другу и вытягивают ленту стекла 2. Стекло затвердевает и приобретает устойчивость, пройдя первую пару валиков. Поскольку края ленты стекла охлаждаются быстрее, — они несколько утолщены. В соответствии с профилем ленты валики к концам делаются несколько тоньше. Все валики приводятся в движение при помощи конических шестерен от общего вертикального вала 6, соединенного с электромотором.

Внутренние стенки машины от низа до 10-й пары валиков покрыты листовым асбестом и обиты железом. Благодаря тепловой

изоляции охлаждение стекла происходит постепенно, и оно отжигается, т. е. в нем устраняются различные натяжения. Полученное стекло разрезается на верху машины и направляется в цех для раскройки, где от листов отрезаются утолщенные борта, идущие на переварку, и производится резка стекла. Статьи о компрессорах винтовые компрессоры.

Применяемый в последние годы безлодочный способ вытягивания стекла дает стекло более высокого качества. При лодочном способе производства стекла незначительные изъяны в щели лодочки приводят к возникновению полос на стекле, поверхность стекла часто имеет волнистость. При безлодочном способе эти пороки отсутствуют.

Непосредственное вытягивание ленты стекла с поверхности вязкой стекломассы производится при строгом соблюдении определенного теплового режима; в месте стягивания ленты поверхность расплавленного стекла изолируется от вытягиваемой ленты тепловым экраном, за счет чего происходит снижение температуры ленты в под машинной камере. Состав стекломассы должен быть постоянным. К числу ценных и интересных стеклоизделий относится стеклянное волокно. Стеклянное волокно отличается большой прочностью, которая увеличивается при уменьшении толщины нитей. Например, для стеклянной палочки сопротивление разрыву равно около 6 кг/мм2, а для волокна диаметром в 2,5 ц доходит до 700 кг/л.

Стеклянное волокно идет на изготовление стеклянных тканей, пряжи, ваты и т. д. Благодаря высокой химической стойкости, прочности и хорошим теплоизоляционным качествам изделия из стекловолокна находят широкое и разнообразное применение в самых различных отраслях народного хозяйства.

Ценными свойствами обладает пеностекло, промышленные образцы которого были приготовлены впервые в СССР. Пеностекло благодаря газовым включениям имеет ячеистое строение и является прекрасным тепло- и звукоизоляционным материалом, обладающим высокой механической прочностью при небольшом удельном весе (

200—700 кг!м9).

Пеностекло готовят спеканием (при 700—900°) в формах из жароупорной стали стекольного порошка с газообразователями (до 3% по весу), например с известняком, мрамором, пиролюзитом и т. д. Газы, выделяющиеся вследствие термического разложения указанных веществ, распирают полужидкую массу и создают в ней ячеистую структуру.

Источник

Технологии производства стекла

Стекло является уникальным продуктом деятельности человека. Это материал с особыми свойствами, который не имеет аналогов. Производство стекла основано на использовании натуральных компонентов, которые в процессе повторной переработки не теряют качеств и не оставляют отходов. Стекло имеет несколько вариантов агрегатных состояний на разных этапах производства. Это аморфное тело, состоящее из соды, кварцевого песка, доломита, известняка и различных добавок. Оно получается методом расплава и в твердом состоянии теряет свойства кристаллического вещества.

Основные методы производства стекла

Изготовление стекла представляет собой сложный технологический процесс, основанный на знании химических формул и требующий больших инвестиций. Классический способ базируется на плавке исходного сырья с добавлением усилителей, красителей, глушителей и обесцвечивателей. Полученную массу охлаждают, чтобы не было мелких кристаллов. Она должна объединиться в монолит.

На сегодняшний день листовое стекло является основным продуктом промышленности.

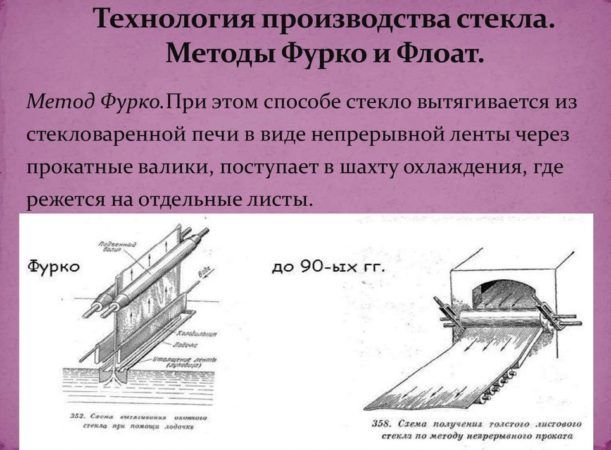

Метод Эмиля Фурко

Предполагает вертикальную машинную вытяжку материала. Стекло подвергается плавлению в стекловаренной печи, затем полученная жидкая стекломасса вытягивается с помощью прокатных валов, перемещается в шахту охлаждения и распределяется на куски. На заключительном этапе лист шлифуется и полируется. Толщина изделия зависит от скорости вытягивания. Этот способ получил название – «вытянутое стекло».

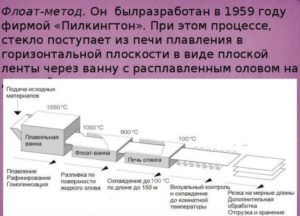

Флоат-метод

В переводе с английского языка означает «плавать, держаться на водной глади». Идея изготовления изделий из стекла таким способом господствовала еще в начале XX века. Однако развитие она получила в середине прошлого столетия, когда английская компания «Пилкингтон» решила применить промышленный процесс на практике.

Флоат-метод заключается в том, что вязкая стеклянная масса после печи принимает горизонтальное положение. На плоском оборудовании она подается во флоат-ванную с расплавленным оловом и газовоздушной атмосферой. Материал плывет по поверхности, обретает форму и вбирает в себя микроскопические частицы олова. После чего стекломасса охлаждается и подвергается отжигу.

Полотно обретает гладкую поверхность. Его не нужно обрабатывать, полировать или шлифовать. Листовое стекло имеет:

- определенную стабильную толщину;

- высокое качество;

- хорошую светопропускную способность;

- отсутствие оптических дефектов;

- высокий уровень производительности.

Оно широко применяется в быту и в строительстве. Предметы, сделанные по флоат-методу, используются для оконных, облицовочных конструкций, витрин, зеркал, мебели, техники. Ассортимент товаров настолько велик, что неопытный потребитель может прийти в замешательство. На основе листового полотна делают армированное стекло с фигурными ячейками.

Вспомогательная обработка

Сегодня многие предприниматели предпочитают заниматься вторичным бизнесом, который основан на переработке материала и на производстве определенных изделий. Это могут быть зеркала, сувениры из стекла, стеклопакеты, селективное стекло, элементы мебельной промышленности. Современные технологии, основанные на применении новейшего оборудования, позволяют получать из стекла разнообразную декоративную продукцию с необычными эксплуатационными качествами.

Производство стекла – прибыльное дело, имеющее много достоинств:

- востребованность;

- высокий уровень окупаемости затратных материалов;

- возможность изготовления широкого ассортимента товаров.

Необходимое оборудование для производства стекла

Изготовление стекла основано на использовании специального оборудования. Необязательно, чтобы оно было зарубежное. Отечественные агрегаты ничуть не уступают иностранным аналогам. Производственные линии имеют идентичные системы, состоящие из таких видов устройств:

- оборудование для подготовки сырья;

- установки для смешивания шихты;

- стекловарительное оборудование;

- при расширенном производстве может применяться линия пескоструйной обработки и приборы для упаковки изделий.

На первом технологическом этапе подготовки сырья, наравне с простыми установками, используются высокотехнологичные агрегаты.

Транспортировку ингредиентов осуществляют конвейеры.

Очистку от вредных примесей производят сложные станки, среди которых есть магнитные сепараторы. Они извлекают из песка металлы, способные испортить свойства готовой продукции.

Чтобы измельчить вещество, применяют мощные дробилки.

Второй этап производства связан с подготовкой шихты. Выбор компонентов зависит от свойств готового продукта. В этом случае используют специальное оборудование.

Высокоточные весы помогают правильно рассчитать дозировку. С их помощью отмеряют нужное количество кварцевого песка, соды, извести. При необходимости добавляют второстепенные материалы, определяющие прочность, цвет, светопропускную способность стеклянного изделия.

Подготовленные компоненты поступают в шихтосмеситель, который равномерно распределяет материалы по массе.

Третий, основной этап, предполагает плавление стекла в специальных печах с индивидуальными тепловыми и технологическими режимами. Стекольное печное оборудование имеет две классификации.

Классификация оборудования по технологическому параметру

Горшковые печи – используют на мини-предприятиях. Они предназначены для малого количества продукции. В их полости устанавливается от одного до шестнадцати горшков. Устройства позволяют выполнять высококачественные изделия, которые отличаются высоким светопропусканием и однородным химическим составом. Они предназначены для оптического, светотехнического и медицинского стекла.

В стекольной промышленности распространены ванные печи непрерывного и периодического действия в виде больших прямоугольных емкостей. Они бывают разной конструкции и размера. Оборудование содержит расплавленное олово, необходимое для охлаждения стекломассы.

Крупногабаритные ванные печи оснащены системой автоматического контроля над горелками, необходимыми для распределения температуры, давления и газа по всей поверхности устройства. Производство стекла происходит в определенной последовательности по всем частям бассейна, оснащенного оборудованием.

Классификация оборудования по принципу нагревания

Пламенные печи рассчитаны на сжигание топлива. У них низкий коэффициент полезного действия, так как тепловая энергия распределяется на нагревание шихты и котлов.

Электрическое оборудование позволяет производить любой вид стекла. Для их питания необходим ток. В качестве нагревателя используется стекломасса – именно она при высоких температурах выступает в роли электролита. При эксплуатации электрических печей отсутствуют теплопотери с отходящими газами.

Комбинированные газоэлектрические установки объединяют два типа тепловой энергии. Сжигание газа нагревает и плавит шихту, стекломасса обретает высокую температуру путем прямого сопротивления.

На четвертом, заключительном, этапе изготовления изделий из стекла происходит формирование конечного продукта. Для этого подходят разные станки:

- охлаждающее оборудование;

- формировочные установки;

- выравниватели стекла.

Технология обработки определенного вида стекла

В многочисленных сферах используются разные виды стекла, которые обладают индивидуальными характеристиками и при производстве требуют особых процессов обработки.

Солнцезащитное

Этот вид способен поглощать или пропускать ультрафиолет. Стекло подходит для изготовления экранов, козырьков, стеклопакетов и очков. Производство стекла такого типа осуществляется двумя методами.

Технология Фурио основана на прокатывании стеклянной массы сквозь валы, после чего листы помещают в охладительную камеру.

Метод Флоат – более современный и эффективный, так как исключает появления дефектов. Расплавленная масса ленточной формы поступает в резервуар с оловом. Благодаря ему, стекло охлаждается и обретает ровную поверхность. Затем материал попадает в печь, на него наносится слой диоксида металла нужного оттенка. Стекло повторно охлаждается и проверяется на наличие изъянов.

Автомобильное

Этот вид стекла также изготавливается двумя способами.

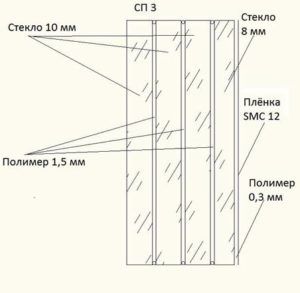

Метод «Триплекс» позволяет делать трехслойные изделия – между двумя стекольными слоями прокладывается полимерная скрепляющая пленка. Это предотвращает появление ранений при деформации автостекла. Стекло обладает ударопрочными и звукоизоляционными свойствами, что повышает безопасность водителя и пассажиров.

«Ситалинит», или закаленное стекло подвергается дополнительной термической обработке, основанной на постепенном нагреве и быстром охлаждении в воздушном потоке. Технология предполагает строгое соблюдение температурного режима. Изделия обретают особую механическую прочность.

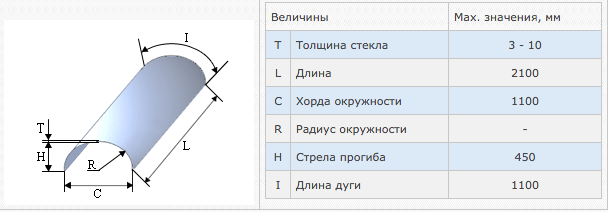

Моллированное

Или гнутое стекло, используется в архитектуре, которая давно перестала быть прямолинейной. При производстве изделий стекломасса нагревается до определенных температур, размягчается до эластичного состояния, и из нее легко слепить нужный предмет. Это происходит под влиянием силы тяжести, которая заставляет материал приобретать выпуклую или вогнутую форму.

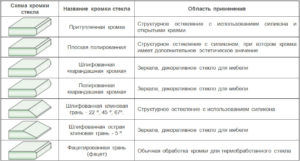

Зеркальное

Стекло основано на листовом материале. Для его изготовления используются сода, известняк, песок и минералы без железной руды. Ингредиенты смешивают, помещают в ванные печи непрерывного действия. Полученную массу прокатывают через металлические валы, обжигают, подвергают полировке, металлизируют. Это длительный процесс.

Бронированное

Стекло отличается повышенной стойкостью к пробиванию. Это многослойный материал, состоящий из обычного и закаленного полотна. Для производства бронированного стекла используют стекла толщиной до 10 мм, которые склеивают защитной поливинилбутиральной пленкой в поперечном растяжении.

Такое изделие обладает множеством достоинств:

- поглощает ультрафиолет;

- исключает прослушивание;

- обеспечивает безосколочность при разбивании.

Оптическое

Это стекло используется в разных областях науки и техники. Из него делают контактные линзы, призмы, кюветы. Ассортимент изделий довольно широкий. Это однородный высокопрозрачный материал определенного химического состава. Для его варки используют чистые ингредиенты, без загрязняющих примесей. Задача технологов – стекломассу расплавить в горшковых пламенных печах и достичь высокой степени однородности. Для этого используют методы механического перемешивания.

Видео по теме: Производство стекла в деталях

Источник