- Лекция 24. Формование нити. Параметры процесса

- Назовите способы формования нитей кратко

- Химические волокна

- Формование химических волокон

- Содержание

- Требования к волокнообразующим полимерам

- Классификация способов формования

- Формование из расплава полимера

- Совмещенный процесс формования

- Высокоскоростное формование из расплава

- Аэродинамическое формование из расплава

- Центробежное формование из расплава

- Формование из раствора полимера по мокрому способу

- Формование из раствора полимера по сухому способу

- Аэродинамическое формование из раствора по сухому способу

- Центробежное формование из раствора по сухому способу

- Электростатическое формование из раствора по сухому способу

- Формование из раствора полимера по сухо-мокрому способу

- Формование из дисперсии полимера

- Гель-формование

Лекция 24. Формование нити. Параметры процесса

Физические и химические процессы при формовании

Формование вискозных нитей проводятся из раствора мокрым способом. Сущность процесса заключается в взаимодействии струек вискозы с компонентами осадительной ванны в результате происходит выделение полимера в форме пучка нити.

Осадительная ванна – это водный раствор трех компонентов серной кислоты, сульфата цинка, сульфата натрия.

Процесс формования сопровождается химическими уравнениями в результате которых образуется гидратцеллюлоза, сульфат натрия, сероуглерод, сероводород.

2) Ксантогенат целлюлозы взаимодействует с серной кислотой

Химические процессы при формовании

1)Нейтрализация растворителя серной кислотой с одновременным осждением ксантогената целлюлозы

2)Выделение гидратцеллюлозы в форме пучка нити

3)Уменьшение степени набухания сформованной нити

4)Образование побочных продуктов (сульфата цинка, сероуглерода, сероводорода, серы)

Для получения структурооднородной нити необходимо

1)иметь молодую вискозу

2)увеличить концентрацию серной кислоты с целью уменьшения степени диссоциации её

3)увеличить содержание сульфатов в осадительной ванне (сульфат натрия, сульфат цинка)

Параметры процесса формования

1.Состав осадительной ванны

Серная кислота – 120-140 г/л

Для нейтрализации осаждения, а также разложения ксантогената целлюлозы

Сульфат натрия – 260-320 г/л

Для уменьшения степени диссоциации серной кислоты, а также уменьшение степени набухания сформованной нити

Сульфат цинка – 12-20 г/л

Для увеличения прочности сформованной нити, т.к цинк-ксантогенат является более устойчивым к разложению

2.Скорость формования составляет 80-105 м/ мин, низкая по сравнению с синтетическими волокнами. Выбор скорости формования зависит:

-от прочности нити

-от сопротивления осадительной ванны

-от величины крутки

3.Температура формования составляет 45-50 0 С.

Выбор температуры зависит:

-от растворимости сульфата натрия

-от скорости хим. процессов

-от условий труда

4.Фильерная вытяжка-это отношение разницы скорости приема сформованной нити и скорости истечения к скорости истечения

w- фильерная вытяжка, %

v1 –скорость приема, м/мин

v2-скорость истечения, м/мин

Вывод: чем больше скорость формования, тем больше фильерная вытяжка

Для уменьшения фильерной вытяжки необходимо:

1)увеличить подачу вискозы к фильере

2)увеличить количество отверстий в филере или их диаметр

5.Степень вытяжки составляет 14-30%, необходима для увеличения прочности нити

v1 и v2- скорость вращения продольных и поперечных дисков

Различают три способа: бобинный, центрифугальный, непрерывный

Схема бобинного способа формования

| Рис. 58- Схема бобинного способа формования 1-дозирующий насос, 2-свечевой фильтр, 3-червяк, 4-фильера, 5- корыто осадительной ванны, 6- раскладочный механизм; 7—бобина; 8—насосный вал. |

Вискоза из хим. цеха по трубопроводам поступает к машине формования. Дозирующий насос обеспечивает подачу определенного количества вискозы и продавливание её через фильеру. Насос состоит из 3 пластин в центральной пластине имеются два гнезда в которые установлены шестерни. Перед подачей к фильере вискозы фильтруют через фильтр палец. Фильтр палец состоит из пальца, головки и корпуса. Фильера – это колпачок в донышке которого находятся отверстия (0,05-0,1 мм). Фильера выполнена из золота и платины, а также могут быть стеклянные.

Сформованная нить при помощи нитераскладчика принимается на бобину.

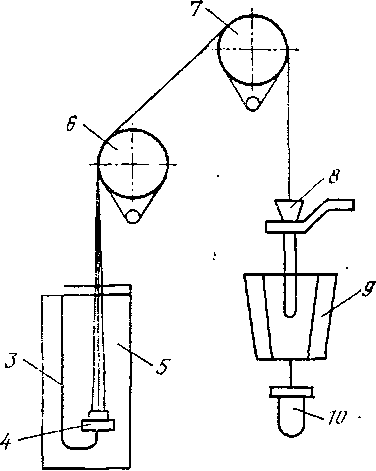

Центрифугальный способ формования

Дозирующие насосы, диски и раскладочный механизм приводятся в движение от общего электродвигателя, расположенного в головной части машины. При помощи сменных шестерен можно изменять в широких пределах частоту вращения дисков, насосных валов и раскладочного механизма, при этом изменяются условия формования нити. Сформованная нить на центрифугальной прядильной машине после выхода из фильеры заправляется на два прядильных диска, являющихся тянущим и вытягивающим нить механизмом. С верхнего прядильного диска нить сходит и направляется в центрифугу, где при помощи стеклянной воронки, движущейся по вертикали вверх и вниз, раскладывается по стенкам центрифуги.

Сформованная нить равномерно укладывается по высоте стенки кружки (центрифуги) при помощи движущейся вверх и вниз стеклянной воронки. По длине воронка имеет 3—5 сужений, которые предотвращают возможность соприкосновения, а тем самым и прилипания мокрой нити к стенкам воронки по всей ее длине, благодаря чему уменьшается трение.

Центрифугальная кружка имеет в нижней части несколько отверстий для удаления капелек осадительной ванны. Крепление кружки к электроверетину производится при помощи бронзовой втулки. На данной машине нить приобретает крутку на участки от прядильного диска до оконца в воронки.

| Рис 59- Центрифугальная машина для формования 1 — зубчатый дозирующий насос; 2— свечевой фильтр; 3 — червяк; 4— фильера; 5 — осадительная ванна; 6, 7 — прядильные диски; 8 — прядильная воронка; 9 — центрифугальная кружка с куличом; 10 — электроверетено |

Вопросы для закрепления

1. Формование вискозных нитей — это?

2.садительная ванна -это?

3. Химические процессы при формовании?

5.Способы получения вискозной нити?

6.Сушность барабанного способа формования?

7.Сущность центрифугального способа формования?

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Источник

Назовите способы формования нитей кратко

Химические текстильные волокна нельзя найти в природе в готовом виде. Эти волокна получаются из органических природных и синтетических полимеров. В зависимости от вида исходного сырья они разделяются на искусственные и синтетические.

Химические волокна — волокна (нити), получаемые промышленными способами в заводских условиях.

Химические волокна

Современные способы формования нитей заключаются в продавливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер. Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из следующих основных этапов:

- Сырье для искусственных волокон получают путем выделения из веществ, образующихся в природе. Предварительная обработка — очистка от механических примесей, химическая обработка по превращению природного полимера в новое полимерное соединение.

- Сырье для синтетических волокон получают путем реакций синтеза полимеров из простых веществ (мономеров) на предприятиях химической промышленности. Предварительной обработки не требуется.

- Смешивание полимеров из различных партий;

- Фильтрация раствора;

- Обезвоздушивание раствора;

- Введение различных добавок.

- Продавливание прядильного раствора через отверстия фильер;

- Затвердевание вытекающих струек;

- Наматывание полученных нитей на приемные устройства.

- Вытягивание приводит к увеличению прочности и улучшению текстильных свойств нити;

- При т ермофиксации происходит частичная усадка нитей.

- Удаление примесей и загрязнений;

- Беление нитей или волокон;

- Поверхностная обработка (авиваж, аппретирование, замасливание);

- Сушка нитей после мокрого формования и обработки различными жидкостями;

- Текстильная переработка (с кручивание и фиксация крутки, п ерематывание, с ортировка).

Химические волокна получают из растворов или расплавов.

1. Ф ормирование волокна из раствора полимера. На сегодняшний день используются два метода промышленного ф ормирование волокна из раствора полимера :

- Сухой способ — тонкие струйки раствора затвердевают в волокна под действием циркулирующего теплого воздуха в обогреваемой шахте, и при этом растворитель улетучивается;

- Мокрый способ — струйки раствора полимера из фильеры затвердевают в волокна под действием различных химических веществ, содержащихся в осадительной ванне.

2. Формование волокна из расплава полимера — тонкие струйки расплава из отверстий фильеры охлаждаются потоком воздуха и затвердевают в специальной шахте.

Из растворов или расплавов полимеров формируют:

- моноволокна (одиночное волокно большой длины);

- комплексные (филаментные) нити — пучок из большого числа тонких и очень длинных волокон (от 3 до 200), соединённых посредством крутки, используются для выработки тканей и трикотажных изделий

- штапельного волокна (короткие отрезки тонких волокон от 30 до 200 мм) — жгуты, состоящие из очень большого количества элементарных нитей (сотни тысяч).

Благодаря новым технологиям в области производства химических волокон, производятся как «классические» волокна, так и их модифицированные виды с оптимизированными характеристиками. Модификация волокон может проводиться на любой стадии производства.

Рассмотрим более подробно Процессы, реакции, формулы получения химических волокон на следующей странице

На странице использованы материалы сайта «Искусство шить»

Источник

Формование химических волокон

Формование химических волокон — комплекс процессов, протекающих при образовании элементарных нитей из тонких струек расплава или раствора полимера, вытекающих из отверстий фильеры, и процессов структурообразования в отвержденном волокне. Формование является одной из ответственных стадий технологического процесса и оказывает решающее влияние на структуру и свойства получаемого волокна.

Содержание

Требования к волокнообразующим полимерам

Полимер является волокнообразующим, т.е. из него может быть получено волокно, если одновременно выполняются следующие условия:

- сравнительно высокая молекулярная масса (степень полимеризации)

- линейная форма макромолекул с минимальным числом разветвлений

- наличие полярных групп или стереорегулярность

- возможность перевода в вязкотекучее состояние плавлением или путем растворения.

- однородность состава, свойств и минимальное содержание посторонних примесей и загрязнений, от чего зависит стабильность технологического процесса и качество получаемых волокон.

Классификация способов формования

Существуют следующие способы формования химических волокон:

- формование из расплава полимера

- мокрое формование из раствора полимера

- сухое формование из раствора полимера

- сухо-мокрое формование из раствора полимера

- формование из дисперсии полимера

- гель-формование

Способом формования из расплава полимера получают полиолефиновые, полиэфирные, полиамидные и др. волокна, сухим способом из раствора полимера формуют ацетатные и полиакрилонитрильные волокна, мокрым способом — вискозные, полиакрилонитрильные, поливинилхлоридные и др., сухо-мокрым — термостойкие волокна на основе ароматических полиамидов и полиэфиров.

Формование из расплава полимера

Для формования волокон расплавным способом пригодны только те полимеры, для которых разность температур деструкции и плавления больше 20°С, так как в противном случае формование сопровождается заметной деструкцией полимера, что в свою очередь ухудшает качество получаемого волокна. Другим непременным условием для получения волокон из расплава является достаточная теплостойкость и формоустойчивость полимера при воздействии температур порядка 150°С (текстильные изделия должны быть устойчивы при глажении утюгом). Эти факторы ограничивают число полимеров, пригодных для формования волокон из расплава.

При формовании из расплава элементарные нити образуются за счет охлаждения струек расплава полимера ниже температуры его плавления. Отвод тепла от формуемой нити осуществляется путем ее обдува охлаждающим воздухом. Скорость формования составляет 600—1200 м/мин.

Формование из расплава применяют при получении следующих видов нитей и волокон:

- полиолефиновых (полиэтиленовых, полипропиленовых);

- полиамидных (из поликапроамида, полигексаметиленадипинамида и др. алифатических полиамидов);

- полиэфирных (из полиэтилентерефталата, а также жидкокристаллических ароматических полиэфиров и сополиэфиров);

- плавких сополимеров тетрафторэтилена и др.

При формовании из расплава используют два основных вида процессов:

- полунепрерывный, когда заранее полученный гранулированный полимер расплавляют и дегазируют в шнековом экструдере;

- прямой, когда расплав полимера после синтеза непрерывно дегазируется в тонком слое, фильтруется и подается на Формование.

Машины для формования из расплава имеют устройства для подачи расплава, шахты для формования, механизмы транспортирования (иногда вытягивания) и приемки нитей или жгутиков. Расплав дозируется насосиком, дополнительно фильтруется и поступает в фильеру. Струи расплава охлаждаются в вертикальной шахте, которая состоит из двух частей: обдувочной (охладительной) с подачей кондиционированного воздуха и сопроводительной без подачи воздуха. Сформованные нити замасливаются, принимаются на паковки, а жгутики объединяются в общий жгут и укладываются в контейнер.

Вытягивание и термодинамическую обработку нитей производят индивидуально на крутильно-вытяжной машине. Текстильные нити могут выпускаться без термодинамически обработки, если они предназначены для получения текстурированных нитей или проходят термообработку при отделке готовых текстильных полотен или изделий. В производстве техническтих полиэфирных нитей применяют групповую обработку 100-200 нитей на проходном агрегате, что позволяет достигать более высоких механических свойств. Вытягивание и термодинамическую обработку жгутов производят также на проходном агрегате, где заключительными стадиями являются авиважная обработка, гофрировка и, при необходимости, резка.

Совмещенный процесс формования

Использование совмещенного процесса «формование — вытягивание» позволяет повысить скорости приема волокна на паковки до 3000-4000 м/мин [1] . Этот процесс целесообразен только в случае, если не требуется дополнительной термодинамической обработки, и применяется в основном при получении полиэфирных и полиамидных нитей.

Высокоскоростное формование из расплава

Высокоскоростное Формование — формование волокон на скоростях 4500-6000 тыс. м/мин.

Сущность процесса высокоскоростного формования состоит в возникновении высоких растягивающих напряжений в формуемой струйке расплава, под действием которого происходит распрямление клубка макромолекул вдоль потока, что обеспечивает их высокую ориентацию, которая в свою очередь индуцирует процесс кристаллизации полимера. Ориентационная кристаллизация полимера протекает на несколько порядков быстрее, чем кристаллизация полимера при обычных скоростях формования.

Этот процесс в основном реализован для текстильных полиэфирных нитей, предназначенных для последующего текстурирования или применения в производстве трикотажа, что объясняется повышенным удлинением получаемых нитей.

Аэродинамическое формование из расплава

Аэродинамическое формование широко используется из расплавов полиолефинов, полиамидов и полиэфиров. Струи расплава, вытекающие из отверстий фильеры, растягиваются высокоскоростной струей воздуха, охлаждаются. Образовавшиеся нити раскладываются на сетчатом транспортере в виде нетканого полотна, которое затем подвергается иглопрокалыванию и, при необходимости, термоскреплению (каландрованию).

Центробежное формование из расплава

При центробежном формовании капли расплава, срываясь с вращающегося ротора, растягиваются в виде волокон с одновременным охлаждением воздухом.

Формование из раствора полимера по мокрому способу

При мокром способе формования из раствора полимера волокно образуется в результате взаимодействия струек раствора с компонентами осадительной ванны. При этом компоненты осадительной ванны диффундируют в струйку раствора, а растворитель диффундирует из струйки в осадительную ванну, что приводит к коагуляции раствора и осаждению полимера в виде элементарных нитей. В ряде случаев процесс коагуляции раствора осложняется протеканием химических реакций. Скорость формования составляет 30—130 м/мин.

Формование из растворов по мокрому методу включает два типа процессов: без протекания химических реакций и с их протеканием. Первый из них применяют при получении следующих волокон и нитей:

- полиакрилонитрильных (растворители — водный раствор роданида натрия, ДМФА, диметилацетамид; осадитель — водный раствор этих соединений);

- поливинилхлоридных (растворитель — ДМФА; осадитель — его водный раствор);

- поливинилспиртовых (растворитель — вода; осадитель — водный раствор Na2SO4);

- триацетатных (растворитель — ацетилирующая смесь; осадитель — ее водный раствор].

По мокрому методу формуются также многие сверхпрочные, сверхвысокомодульные и термостойкие волокна на основе ароматических полимеров.

Обычно применяют машины непрерывного процесса, имеющие устройства для подачи раствора, пластификации, вытягивания, промывки, сушки и приемки. Раствор дозируется насосиком и подается через фильтр в фильеру. Формование происходит в горизонтальном желобе, горизонтальных или вертикальных трубках, куда подается осадительная ванна, в которую вытекают струйки раствора из отверстий фильеры и происходит образование волокна.

Сформованные нити и жгутики (последние объединяются в общий жгут) подвергают последующим обработкам, включающим операции: пластификации, вытягивания, противоточной промывки и сушки. Операцию замасливания нитей проводят при дальнейшей переработке. Жгуты дополнительно подвергают авиважной обработке, гофрированию и, при необходимости, резке. Термическое вытягивание и термообработку проводят только при получении некоторых видов нитей и волокон технического назначения.

Формование с протеканием химических реакций применяют при получении гидратцеллюлозных волокон (вискозных и медно-аммиачных волокон). Процессы их формования и последующей обработки имеют ряд существенных отличий. Так, вискозные волокна формуются в осадительной ванне, содержащей в качестве основных компонентов серную кислоту, сульфаты натрия и цинка, при более высоких скоростях, чем другие виды волокон, получаемых по мокрому методу. Сформованные нити или жгутики подвергают пластификационному вытягиванию, промывке, десульфурации (удалению образовавшейся при формовании серы), авиважной обработке, сушке и, при необходимости, резке.

Формование из раствора полимера по сухому способу

При сухом способе формования из раствора элементарные нити образуются в результате испарения растворителя из струек раствора, которое обусловлено обдувом формуемой нити горячим воздухом или паровоздушной смесью. Скорость формования составляет 300—600 м/мин.

Формование из раствора по сухому методу применяют при получении следующих видов нитей и волокон:

- ацетатных (растворитель — ацетон с добавкой воды);

- триацетатных (метилен-хлорид с добавкой этанола);

- полиакрилонитрильных (ДМФА, ДМСО, этиленкарбонат);

- поливинилхлоридных (смесь ацетона и сероуглерода или бензола);

- поливинилспиртовых (вода) и др.

Машины для сухого формования имеют устройство для подачи раствора, обогреваемые шахты, механизмы транспортирования и приемки нитей или жгутиков. Раствор дозируют насосиком, подогревают и подают через фильтр в фильеру. Образующиеся струи раствора поступают в вертикальную шахту, куда подается горячий теплоноситель (обычно воздух) противотоком или прямотоком и где происходит испарение растворителя и образование волокна.

Воздух подается в таком количестве, чтобы парогазовая смесь имела концентрацию вне пределов взрывоопасности (обычно ниже этого интервала), но достаточно высокую для последующей рекуперации растворителей. Нити принимаются на паковку или объединяются в общий жгут. Полученные нити или жгуты (за исключением ацетатных и триацетатных) подвергают термодинамическому вытягиванию и термодинамической обработке.

Аэродинамическое формование из раствора по сухому способу

Центробежное формование из раствора по сухому способу

Электростатическое формование из раствора по сухому способу

Метод используется для получения ультратонких волокон (микроволокон) на основе сополимеров акрилонитрила, винилхлорида в легколетучих растворителях (например, ацетон). Струи раствора, вытекающие из капилляров, растягиваются в электростатическом поле, из них испаряется растворитель и образовавшиеся тонкие волокна раскладываются на сетчатом барабане или транспортере с образованием тонкого нетканого полотна (материала).

Электрическое поле на только служит «средством транспорта и растяжения формуемых волокон», но и существенно изменяет реологические и поверхностные свойства полимерных жидкостей, тем самым изменяя закономерности формирования структуры волокон [2] .

Интерес к этому способу формования связан с оптимизацией и созданием экономичных технологий получения ультрафильтрационных фильтрующих материалов для тонкой очистки воздуха и жидких сред.

Формование из раствора полимера по сухо-мокрому способу

Сухо-мокрое формование — формование через газовоздушную прослойку между фильерой и зеркалом осадительной ванны применяется при получении нитей из высоковязких формовочных растворов (особенно на основе жесткоцепных полимеров [3] ), что требует использования фильер с большим диаметром отверстий и соответственно высоких значений фильерных вытяжек.

Формование ведется сверху вниз глубокованным методом или в трубках. Струи формовочного раствора проходят путь 5-50 мм на воздухе, где происходит основная доля фильерной вытяжки, после чего поступают в осадительную ванну, где происходит образование волокна. Этот метод позволяет в несколько раз увеличить скорость формования по сравнению с обычным мокрым процессом и достигнуть более высокой степени ориентации волокон.

Формование из дисперсии полимера

Способ формования из дисперсии полимера может быть использован, когда отсутствует возможность перевода полимера в вязкотекучее состояние путем расплавления или растворения, но существует значительная потребность в волокне из этого полимера. Данным способом формуют фторсодержащие волокна [4] [5] : полифен, тефлон и другие.

При формовании из дисперсии полимера элементарные нити образуются из формовочной композиции, в состав которой входят: раствор волокнообразующего полимера, матрица — тонкодисперсные частицы искомого полимера во взвешенном состоянии и поверхностно-активные вещества. Осуществляется формование способом, характерным для волокнообразующего полимера, но в более жестких условиях осаждения, необходимых для быстрой коагуляции.

Образуется волокно, наполненное контактирующими между собой частицами искомого полимера, которое подвергается высокотемпературной обработке (для удаления волокнообразующего полимера посредством термической деструкции). В результате повышенной диффузионной адгезии между частицами искомого полимера происходит спекание с образованием волокна.

Гель-формование

Гель-формование [6] — формование из раствора с фазовым распадом при охлаждении — используют при получении следующих волокон:

- полиолефиновых (растворители — высококипящие углеводороды);

- полиакрилонитриловых (смесь ДМФА с диметилсульфоном или мочевиной);

- поливинилспиртовых (вода с мочевиной, капролактам);

- поливинилхлоридных (капролактам или его смеси с циклогексаноном) и др.

Формование производится в шахте с охлаждением или в охладительной ванне. Волокна подвергают пластификационному вытягиванию. Растворитель удаляют осторожной (например, вакуумной) сушкой или промывкой легкотекучими жидкостями, смешивающимися с растворителем полимера (во многие случаях водой), с последующей сушкой. После этого, при необходимости, проводят термодинамически вытягивание и термообработку.

Практическое применение метод нашел при формовании высокопрочных нитей на основе сверхвысокомолекулярного полиэтилена. [7]

Источник