Восстановление деталей способом ремонтных размеров

При этом способе ремонта восстанавливаются правильность геометрической формы и шероховатость поверхностей деталей без сохранения начальных размеров. При помощи механической обработки изношенный поверхностный слой детали удаляется и деталь получает новый ремонтный размер (больший или меньший номинального). Сопряженные детали должны иметь новые ремонтные размеры применительно к восстанавливаемой основной детали. В авторемонтном производстве используются детали 3-ех видов ремонтных размеров которые условно можно разделить так:

-стандартные, выпускаемые промышленностью

-регламентированные, установленные техническими условиями на ремонт, сборку и испытание авто

Стандартные размеры используются для деталей: поршней, поршневых колец, толкателей, тонкостенных вкладышей.

Регламентированные предусматриваются техническими условиями на восстановления ряда деталей: кулачковых валов, их втулок, клапанов и их направляющих, шкворней и других.

Свободные ремонтные размеры предусматривают обработку до получения правильной геометрической формы и шероховатости поверхности в зависимости от характера и величины их износа детали могут получить разные размеры. Таким образом сборка сопряжений связана с методом пригонки и применяется в мелкосерийном производстве и единичном производстве. Детали в этом случае могут изготавливаться в виде полуфабрикатов, с припуском под механическую окончательную обработку. Новый ремонтный размер сообщаемый детали зависит от ее износа и припуска на обработку. Износ устанавливается обмером детали, припуск назначается из-за характера обработки, типа оборудования, размера и материала детали. Задавая припуск на обработку надо иметь ввидуискажение геометрической формы детали. Не удаленные с поверхности детали царапины и трещины могут явиться очагами усталостных разрушений детали.

Схема ремонтных размеров детали

Dном-номинальный диаметр вала; dp1,dp2-ремонтные размеры вала; u-припуск на сторону; a- припуск на обработку на сторону

Значение ремонтных размеров в общем виде определяют

dp2= dном-4*(u+a)= dp1-2*(u+a)

Написанные выражения справедливы для равномерного износа и его центра. При тех же условиях и при неравномерном износе справедливость выражений сохраняется но «u» надо брать по максимальному износу. Последний ремонтный размер обуславливается предельно возможным диаметром шейки дальнейшее уменьшение которого не допускается. Предельно допустимые размеры отдельных деталей определяются прочностью детали, глубиной цементного или поверхностно закаленного слоя. Колво ремонтных размеров детали выражается следующей зависимостью.

Для отверстия

Выбор способа обработки детали под ремонтные размеры зависит от материала и термической обработки, от износа, припуска на обработку и стандартного оборудования. Обработку деталей под ремонтные размеры надо вести в конце технологического процесса, после слесарных и других операций например правки, восстановления резьб, сварки и т.п. Обработка деталей под ремонтные размеры в конце тех процесса позволяет устранить такие возможные дефекты как небольшой прогиб или коробление и предохранить чисто обработанные поверхности от повреждений

Достоинства: восстановление деталей под ремонтный размер, явл широко распространенным и общепринятым и наиболее дешевым по сравнению с другими

Недостатки: нарушение взаимозаменяемости деталей, которые сохраняются в пределах данного ремонтного размера; увеличение набора измерительного инструмента; сборка узлов и агрегатов на предварительном этапе усложняется; складские запасы неизбежно увеличиваются

Источник

Ремонт способом ремонтных размеров

Способ ремонтных размеров заключается в том, что одну из изношенных деталей сопряжения, обычно более дорогую и сложную, подвергают механической обработке до установленного ремонтного размера, а другую заменяют восстановленной или новой, изготовленной также по ремонтный размер.

Этим способом восстанавливают многие сопряжения, например, сопряжение цилиндр -поршень, коленчатый вал -вкладыш. Цилиндр растачивается, коленчатый вал шлифуется до очередного ремонтного размера, а поршень и вкладыш заменяют на новый этого же ремонтного размера.

Ремонтным размером называется заранее установленный размер, отличный от заводского номинального, под который восстанавливается посадка.

При этом способе восстанавливается правильность геометрической формы и шероховатость поверхности детали без сохранения начальных размеров путем снятия механической обработкой изношенного поверхностного слоя. При восстановлении посадки под ремонтный размер с основной детали снимают слой металла с сохранением первоначального допуска на размер, так как ремонтный размер, как правило, находится в тех же интервалах, что и номинальный размер детали. Сопряженная деталь изготовляется под ремонтный размер основной детали с сохранением первоначального допуска.

Ремонтные размеры валов меньше номинальных, а отверстий больше.

Различают три вида ремонтных размеров:

Детали со стандартными ремонтными размерами (поршни, поршневые пальцы, вкладыши) выпускаются промышленностью. Сопряженные с ними дета-

ли обрабатывают под этот стандартный ремонтный размер. Недостатком данного способа является то, что ля получения стандартного ремонтного размера необхо- ‘ димо снимать большое количество металла, в результате чего срок службы детали сокращается.

Регламентируемые ремонтные размеры предусматриваются техническими условиями на восстановление ряда деталей, например, опорные шейки кулачковых валов их втулок, клапанов и их направляющих. Этот способ имеет те же недостатки что и способ ремонта с использованием стандартных ремонтных размеров.

Свободные ремонтные размеры предусматривают обработку до получения правильной геометрической формы и нужной шероховатости поверхности детали. Сопрягаемая деталь подгоняется к восстановленной до свободного размера. При свободных размерах изготовить деталь заранее с окончательными размерами нельзя. Положительной стороной его является то, что при обработке лишний металл детали не снимается и, следовательно, увеличивается срок ее службы. Недостаток — ограничивается взаимозаменяемость.

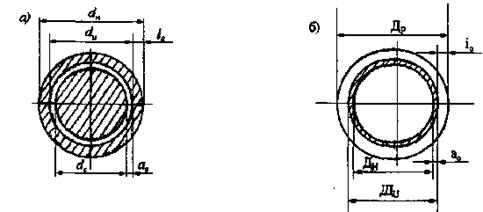

Рисунок 42 Обработка вала «а» и отверстия «в» под ремонтный размер

Рассмотрим методику определения ремонтных размеров на примере сопряжении вал — втулка (Рис. 42).

На рисунке «а» показано сечение нового вала dн и сечение изношенного вала dи, имеющего неравномерный износ. Наибольший односторонний износ составляет lв.

Минимальный припуск на одну сторону при обработке вала под ремонтный размер определяют по формуле

где Rz — макронеровности изношенной поверхности; Т — толщина дефектного слоя детали перед ремонтом; р — прогиб вала; Е — неточность базирования вала на станке в связи с повреждением базовых поверхностей.

Ориентировочно припуск на сторону при чистовой обточке и расточке составляет 0.05 . 0.1 мкм, при шлифовании — 0.03 . 0.05 мм.

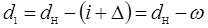

Значение первого ремонтного размера для рассмотренного случая определяется по формуле

Величина ω характеризует ремонтный интервал для вала. На рисунке «б» показан ремонтный размер Dp при восстановлении отверстия втулки; ia — наибольший односторонний износ отверстия; а — снимаемый слой металла при обработке отверстия под ремонтный размер; Dн — номинальный размер детали. Ремонтный размер для отверстия втулки

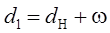

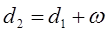

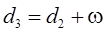

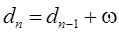

Расчетные формулы для определения ремонтных размеров будут иметь вид: для валов

аналогично для отверстий

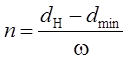

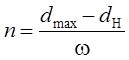

где n — число ремонтных размеров, которые можно определить по формулам:

Последний ремонтный размер обуславливается прочностью детали, глубиной закаленного или цементационного слоя и другими условиями. Способом ремонтных размеров можно восстанавливать и резьбовые соединения.

Способ ремонтных размеров получил широкое распространение на ремонтных предприятиях в силу его простоты и дешевизны. Однако этот способ имеет и существенные недостатки:

•нарушает взаимозаменяемость деталей;

•усложняет материально-техническое снабжение производства, т.к. возрастает запас деталей одной номенклатуры, но разных ремонтных размеров;

•снижается срок службы из-за изменения размеров деталей машин; усложняется дефектация, комплектование деталей перед сборкой и др.

Дата добавления: 2016-06-29 ; просмотров: 5962 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Способ ремонтных размеров

Способ ремонтных размеров, благодаря свой простоте, доступности и надежности, получил широкое распространение в ремонтном производстве. В этом случае соединению возвращается начальный зазор, а детали получают требуемую геометрическую форму. Благодаря исправлению геометрической формы и получению необходимого качества поверхности почти полностью восстанавливается первоначальная надежность соединения [4].

При этом способе одну из деталей изношенного соединения сохраняют для дальнейшей работы, а другую — заменяют. Деталь, оставленную для дальнейшей работы, подвергают механической обработке по изношенной поверхности до ремонтного размера. Задача механической обработки — восстановить геометрическую форму поверхности, сохранив ее координацию по отношению к другим посадочным поверхностям детали при минимальном съеме металла и сохранении первоначальных условий соединения.

Последнее условие позволяет рассчитывать ремонтный размер оставленной детали по обрабатываемой поверхности.

Для расчета первого или очередного ремонтного размера введем обозначения:

i – удвоенный максимальный радиальный износ в сечении;

D – припуск на обработку;

w – разность ремонтных размеров.

– для охватываемой детали (вал)

, , | (2.1) |

, , | (2.2) |

, , | (2.3) |

, , | (2.4) |

– для охватывающей детали (втулка):

, , | (2.5) |

, , | (2.6) |

, , | (2.7) |

. . | (2.8) |

Рассчитанные указанным способом размеры для каждой детали конкретного соединения служат ее ремонтными размерами по поверхности соединения. Вопрос о том, какая деталь соединения подлежит замене и какая ремонту, решается соображениями экономического характера: более дорогую оставляют, дешевую заменяют. Оставленную деталь обрабатывают по соединяемой поверхности до очередного ремонтного размера.

Зная предельные размеры, нетрудно рассчитать количество ремонтных размеров:

– для охватываемой детали (вал)

, , | (2.9) |

– для охватывающей детали (втулка)

, , | (2.10) |

Трудоемкость восстановления деталей под ремонтный размер в 1,5—2 раза ниже, чем сваркой и наплавкой.

Для обеспечения взаимозаменяемости ремонтные размеры и предельные отклонения заменяемых и восстанавливаемых деталей должны быть регламентированы соответствующими техническими условиями.

Применение неустановленных ремонтных размеров допускается только в порядке исключения. Способом ремонтных восстанавливают цилиндры двигателей, коленчатые и кулачковые валы, толкатели, клапаны, шкворни, тормозные барабаны и другие детали. Этот способ широко применяется для восстановления резьбовых соединений, когда поврежденную резьбу рассверливают и нарезают новую резьбу ближайшего размера. Величина последнего ремонтного размера регламентирована запасом прочности детали или толщиной термически обработанного слоя.

Цилиндры, шейки распределительных и коленчатых валов рекомендуется обрабатывать с сохранением их прежних осей, так как это позволяет обеспечить требования технических условий по допускам на межцентровые расстояния, радиусы кривошипов, степень сжатия.

Способ приводит к некоторому снижению прочности и долговечности деталей и нарушает принцип полной взаимозаменяемости при ремонте агрегатов на готовых запасных частях.

Восстановление шеек валов и осей под ремонтный размер производится точением и шлифованием, а отверстий — растачиванием, фрезерованием, сверлением, протягиванием. Получение требуемой точности и шероховатости поверхностей достигается завершающими операциями: хонингованием, полированием, притиркой.

Для деталей автомобильной техники импортного производства, когда на ремонтные предприятия и автосервисы поступают для капитального ремонта новые модели машин, одним из этапов технологического процесса ремонта является дефектация, которая позволяет оценить техническое состояние деталей. Для проведения этого этапа необходимо знать допустимые без ремонта размеры рабочих поверхностей деталей. При случаях отсутствия технической документации целесообразно воспользоваться следующей методикой.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник