- Учебные материалы

- Электродуговая металлизация (ЭДМ)

- Газопламенное напыление

- Плазменное напыление

- Сравнение методов

- Газотермическое напыление

- Газотермическое напыление

- Металлизация из проволок

- Порошковое газопламенное напыление

- Плазменное напыление

- Области применения газотермического напыления

- Наиболее рациональные области применения покрытий:

- Основные особенности способов нанесения покрытий газотермическим напылением

- Технологические возможности газотермического напыления

- Область применения газотермического напыления

- Суть процесса

- Немного о самих покрытиях

- Износостоийкие

- Жаростойкие

Учебные материалы

Рассмотрим три разновидности ГТН: электродуговую металлизацию, а также газопламенное и плазменное напыления.

Электродуговая металлизация (ЭДМ)

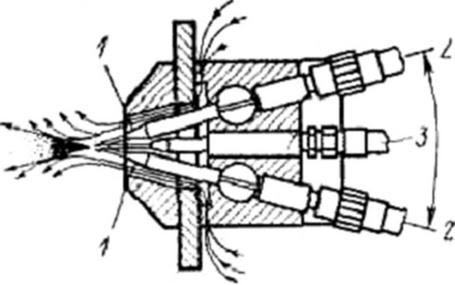

Принципиальная схема электродуговой металлизации показана на рисунке 1.11. Через два канала в горелке непрерывно подают две проволоки (диаметром 1,5-3,2 мм), между концами которых возбуждается дуга, за счет тепла которой и происходит расплавление проволоки.

Расплавленный металл подхватывается струёй сжатого воздуха, истекающего из центрального сопла электрометаллизатора, распыляется и в виде жидких капель переносится на поверхность напыляемой детали.

Схема электродуговой металлизации

Производительность процесса электродуговой металлизации (ЭДМ) чрезвычайно высока, например, можно напылять стальное покрытие с производительностью до 36 кг/ч, цинковое покрытие – до 1,2 кг/мин. При использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава.

Такого рода сплавы называют псевдосплавами. Эксплуатационные расходы при электрометаллизации небольшие. Процесс дугового напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия, 5-20 %;

- Прочность сцепления покрытия с основой (адгезия), 3,0–5,0 кг/ мм² ;

- Толщина напыленного слоя, 0,5 –15 мм.

Газопламенное напыление

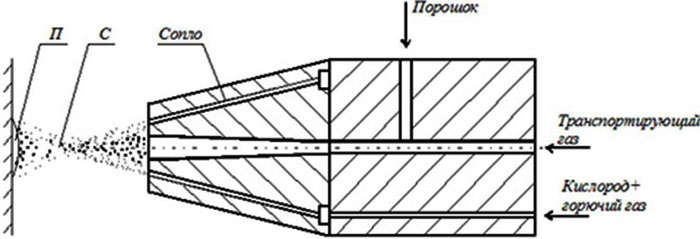

Газопламенное напыление в зависимости от состояния напыляемого материала может быть трех типов: напыление проволокой, прутком или порошком (рисунок 1.12).

Схема газопламенного напыления

Напыляемый материал, имеющий форму прутка или проволоки, подают через центральное отверстие горелки и расплавляют пламенем горючей смеси. Расплавленные частицы металла подхватываются струёй сжатого воздуха и в мелкораспыленном виде направляются на поверхность изделия. Проволока подаётся с заданной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемом при напылении, или электродвигателем через редуктор.

Для напыления обычно используют проволоку диаметром не более 3 мм, однако при напылении легкоплавкими металлами (алюминий, цинк и т. п.) в интересах повышения производительности процесса допускается использование проволоки диаметром 5-7 мм. В качестве горючего газа в большинстве случаев используют ацетилен, можно также применять пропан и водород, а в качестве окислителя – кислород.

При газопламенном способе напыление осуществляется в основном теми материалами, температура плавления которых ниже температуры пламени. После напыления иногда проводят оплавление покрытия, которому, в частности, подвергают покрытия, напыленные самофлюсующимися сплавами на никелевой и кобальтовой основе с добавлением в них в качестве флюсующих добавок бора и кремния.

Оплавление обеспечивает получение плотного покрытия, практически без пористости. Технология газопламенного напыления довольно проста, а стоимость оборудования и затраты на эксплуатацию низкие, в связи с этим данный способ находит широкое применение в практике. Процесс газопламенного напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия, 5–12%;

- Прочность сцепления покрытия с основой (адгезия), 2,5 –5,0 кг/ мм 2 ;

- Толщина напыленного слоя, 0,5 –10 мм.

Плазменное напыление

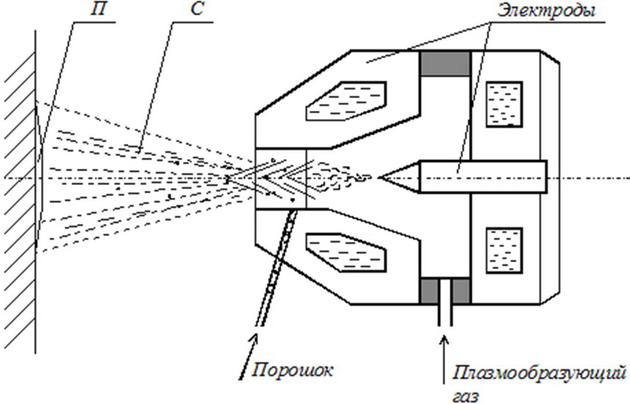

Между катодом и медным водоохлаждаемым соплом, служащим анодом, возникает дуга, нагревающая поступающий в сопло горелки рабочий газ, который истекает из сопла в виде плазменной струи. В качестве рабочего газа используют аргон или азот, к которым иногда добавляют водород.

Порошковый наплавочный материал подается в сопло струёй транспортирующего инертного газа, нагревается плазмой и с ускорением переносится на поверхность основного материала для образования покрытия. Средняя температура плазмы на выходе из сопла плазмотрона находится в пределах от нескольких тысяч градусов до десятков тысяч градусов Кельвина.

КПД плазменной горелки составляет 50—70%. Высокая температура плазмы позволяет проводить напыление тугоплавких материалов. Возможность регулирования температуры и скорости плазменной струи путем выбора формы и диаметра сопла и режима напыления расширяет диапазон напыляемых материалов (металлы, керамика и органические материалы).

Покрытия, полученные методом плазменного напыления, обладают высокой плотностью и хорошим сцеплением с основой. Процесс плазменного напыления хорошо поддаётся автоматизации. Схема плазменного напыления показана на рисунке 1.13.

Схема плазменного напыления

Краткие характеристики покрытия:

- Пористость покрытия,% 4 – 8;

- Прочность сцепления покрытия с основой (адгезия), 5,0–8,0 кг/ мм² ;

Толщина напыленного слоя:

- при напылении металлов и сплавов, 0,05 – 5,0 мм;

- при напылении керамики, 0,05 – 0,5 мм.

Сравнение методов

Таблица 1.1 – Сравнительная характеристика методов газотермического напыления

Источник

Газотермическое напыление

Газотермическое напыление — это процесс нагрева, диспергирования и переноса конденсированных частиц распыляемого материала газовым или плазменным потоком

Газотермическое напыление — это процесс нагрева, диспергирования и переноса конденсированных частиц распыляемого материала газовым или плазменным потоком для формирования на подложке слоя нужного материала.

Под общим названием газотермическое напыление (ГТН) объединяют следующие методы: газопламенное напыление, высокоскоростное газопламенное напыление, детонационное напыление, плазменное напыление, напыление с оплавлением, электродуговая металлизация и активированная электродуговая металлизация.

По своей сути газотермическое напыление очень похоже на сварку, отличие заключается в функциональном назначении переносимого материала.

Цель сварки — соединение конструкционных элементов сооружений, цель газотермического напыления — защита поверхности от корррозии, износа и т. д.

Принцип газотермического напыления достаточно прост: материал, который должен быть нанесен на поверхность детали, пластифицируется в источнике тепла и распыляется высокоскоростным потоком сжатого воздуха или струей газа.

При ударе о шероховатую поверхность детали мельчайшие частицы, имеющие еще температуру, равную температуре плавления, деформируются и, внедряясь в поры и неровности детали, образуют покрытие.

ГТН применяют для создания на поверхности деталей и оборудования функциональных покрытий — износостойких, коррозионно-стойких, антифрикционных, антизадирных, теплостойких, термобарьерных, электроизоляционных, электропроводных, и т. д.

Материалами для напыления служат порошки, шнуры и проволоки из металлов, металлокерамики и керамики.

Некоторые из методов газотермического напыления являются альтернативой методам гальванической, химико-термической обработки металлов, плакирования, другие — методам покраски, полимерным покрытиям.

Еще одно распространенное применение ГТН — ремонт и восстановление деталей и оборудования.

С помощью напыления можно восстановить от десятков микрон до миллиметров металла.

Особенностями технологии являются:

- возможность нанесения покрытий из различных материалов (практически любой плавящийся материал, который можно подать как порошок или проволоку);

- отсутствие перемешивания материала основы и материала покрытия;

- невысокий (не более 150°С) нагрев поверхности при нанесении покрытия;

- возможность нанесения нескольких слоев, каждый из которых несет свою функцию (например, стойкий к высокотемпературной коррозии + термобарьерный);

- легкость обеспечения защиты работников и окружающей среды при нанесении (с помощью воздушных фильтров).

- распространение ГТН существенно ускорилось после ограничения применения гальванического хромирования из-за выделения при их применении канцерогенного шестивалентного хрома.

Источник

Газотермическое напыление

В настоящее время наиболее широко в промышленности применяются три основных процесса:

- металлизация из проволоки;

- порошковое газопламенное напыление;

- плазменное напыление порошкообразных материалов.

Металлизация из проволок

Необходимые материалы, как правило, металлы и сплавы, в виде проволоки подаются в ацетиленокислородное пламя или в электрическую дугу. Нагретый до пластического состояния (обычно до плавления) материал вводится в струю газа или сжатого воздуха, и с большой скоростью подается на подготовленную поверхность детали, где образует покрытие.

Порошковое газопламенное напыление

Возможности применения металлизации из проволоки ограничиваются выпускаемыми в промышленности проволочными материалами. Многие материалы просто невозможно получить в виде проволоки. Самофлюсующиеся, термореагирующие сплавы, керамические материалы , а также различные смеси порошков подаются в высокотемпературную зону ацетиленокислородного пламени, затем на поверхность, где образуют покрытие. Этот способ напыления наиболее часто применяется в монтажных условиях , когда деталь либо невозможно, либо нерационально напылять в стационарных условиях.

Плазменное напыление

Способ плазменного напыления был разработан для получения наиболее качественных покрытий практически из любых материалов — от баббитов с температурой около 300°С до самых тугоплавких соединений — оксидов, нитридов, карбидов, имеющих температуру свыше 3300°С.

Что из себя представляют покрытия нанесенные газотермическим напылением?

В момент столкновения разогретых частиц с чистой шероховатой поверхностью (которая получается в результате дробеструйной обработки) они почти одновременно заполняют все неровности поверхности и остывают. Напыление продолжается, очередные частицы соединяются с предыдущими и таким образом образуется покрытие.

Рис. Поверхность после дробеструйной обработки.

Рис. Поверхность после напыления.

Рис. Напыленное покрытие.

В результате свойства покрытий до некоторой степени структурно сравнимы с литыми материалами и покрытия слегка пористые.

Области применения газотермического напыления

Газотермическое напыление относится к группе классических ресурсо- и энергосберегающих технологий. Зачастую масса нанесенного покрытия составляет лишь доли процента от массы всей восстановленной детали. Поскольку слой наносится с минимальными припусками под последующую обработку — ниже затраты на механическую обработку. Температура детали в процессе напыления ,как правило, не превышает 60. 80°С, что совершенно исключает коробление и деформации присущие способам наплавки.

Наиболее рациональные области применения покрытий:

- Восстановление и упрочнение сопрягаемых поверхностей, работающих в условиях абразивного износа.

- Сопротивление эрозии и кавитации.

- Устойчивость против высоких температур и газовой коррозии.

- Покрытия для защиты от коррозии в активных средах.

Такой широкий диапазон возможных областей применения заставляет находить технические решения только с привлечением специалистов имеющих значительный опыт в этой сфере.

Основные особенности способов нанесения покрытий газотермическим напылением

Универсальность. Никаким другим способом нельзя нанести покрытия таких различных материалов, как металлы, сплавы, окислы, карбиды, нитриды, бориды, пластмассы и комбинации материалов с температурой плавления от 300°С до 3500°С на основу из сталей, чугунов, цветных металлов без ограничений. Толщина слоя от 0,1 мм до 15,0 мм. Оптимально 0,5..3,0 мм.

Легкость управления процессом получения и составом покрытий. Энергетические характеристики изменяются в зависимости от требований технологии в процессе получения покрытий. Составом покрытия и его служебными свойствами (твердость, коррозионная стойкость, износоустойчивость и др.) можно управлять путем смешивания различных материалов. Твердость покрытия — величина управляемая в диапазоне 180 HВ..64 HRC.

Отсутствие термических деформаций и каких-либо структурных изменений материала детали при напылении ввиду незначительного нагрева. Температура детали при нанесении покрытия не превышает 100°С, что позволяет с уверенностью гарантировать отсутствие каких-либо структурных превращений не только в массиве детали, но даже и в поверхностных слоях.

Нанесение покрытия на детали без ограничения их веса и габаритов. Размеры и масса восстанавливаемых деталей определяются возможностями вращателя и грузоподъемных механизмов. При плазменном напылении в наших условиях вес деталей от 0,1..4500 кг, длина 10..3500 мм. В монтажных условиях при использовании способа газопламенного порошкового напыления вес деталей и габариты не ограничены.

Экономное использование материалов и энергоресурсов. Зачастую при износе поверхностей 0,1..1,5 мм вес покрытия составляет лишь доли процента от веса восстановленной детали. Припуски под последующую обработку минимальны и составляют 10-15% от толщины покрытия. За счет этого время простоев и затраты по обработке сведены к минимуму. Поверхности могут быть восстановлены неоднократно. Стоимость выполнения работ составляет от 5 до 50 % от стоимости нового изделия, при этом, ресурс работы детали, как правило, не менее новой или существенно выше.

Возможность замены дорогостоящих конструкционных материалов более дешевыми за счет нанесения специальных покрытий. За счет нанесения износоустойчивых, коррозионностойких, эрозионностойких, антифрикционных, жаростойких и других покрытий с управляемой твердостью от 150 НВ до 65 HRC и выше.

Газотермическое напыление как альтернатива «гальваники»

Повышение надежности изделий, снижение себестоимости их изготовления и обслуживания, продление ресурса эксплуатации, а также современные технологий реновации путем восстановления работоспособности узлов до уровня новых — наиболее приоритетные направления повышения конкурентоспособности продукции машиностроительных предприятий. Применение технологий нанесения защитных покрытий, среди которых наиболее перспективным представляется газотермическое напыление, является одним из таких путей. С использованием газотермического напыления стало возможным значительно снизить или исключить влияние на износ деталей таких факторов, как эрозия, коррозия (в том числе высокотемпературная), кавитация Газотермическое напыление может быть использовано для нанесения покрытий обладающих специальными свойствами, например: для создания термобарьерного слоя, обеспечения электроизоляционных свойств, поглощения излучения продуктов радиоактивного распада, обеспечения определенных оптических свойств, реализации селективного смачивания, создания биологически активных поверхностных свойств для различных искусственных органов и многого другого.

В промышленно развитых странах освоение техники газотермического напыления происходит путем вытеснения «грязных» гальванических технологий. Ситуация в России, сложившаяся в 80-90 гг. позволяет не реанимировать устаревшие технологии, а адаптируясь к новым условиям, вместо гальванических методов использовать новейшие технологии газотермического напыления.

Технологические возможности газотермического напыления

- газотермическое напыление можно использовать на объектах любых размеров: мосты, суда, трубопроводы, строительные конструкции, котлы, коленчатые валы, лопатки турбин;

- толщина покрытия может составлять от 0,01 до 10 и более мм; они могут иметь заданную пористость (от 0 до 30 и более процентов);

- наносить можно любые материалы, имеющие точку плавления или интервал размягчения;

- в качестве подложки можно использовать дерево, стекло, пластмассы, керамику, композиционные материалы, металлы;

- нанесение покрытий может производиться в широком диапазоне состава покрытия, температуры и давления — в низком вакууме в специальной камере с контролируемой инертной атмосферой, в воздухе при нормальных условиях, под водой;

- технология нанесения не вызывает значительного нагрева напыляемой поверхности, следовательно, обеспечивается сохранение геометрических размеров деталей.

Область применения газотермического напыления

Газотермическое напыление применяют при ремонте оборудования или упрочнении рабочих поверхностей новых деталей. В зависимости от назначения покрытия и условий его работы меняются требования к точности соблюдения основных параметров — его состава, толщины, плотности, прочности сцепления с подложкой. Основные технологические процессы, которые сегодня используются в мировой практике — это высокоскоростное напыление; плазменное напыление на воздухе с использованием таких плазмообразующих газов, как аргон, азот, гелий, воздух; детонационное или газопламенное напыление, а также электродуговая металлизация. По косвенной оценке (число продаваемого оборудования для газотермического напыления покрытий), насыщенность европейской промышленности выше насыщенности российских предприятий примерно в 350-400 раз.

За рубежом 75% запорной арматуры (шаровые краны большого диаметра) производится с газотермическим напылением карбида вольфрама на связке кобальт-хром, а остальная часть — с гальваническим нанесением хрома или никеля. У нас же 100% шаровых кранов такого же типоразмера имеют гальванические покрытия. Такое состояние дел можно объяснить большим количеством отрицательных результатов, полученных при использовании газотермических технологий в прежние годы. Анализ опыта внедрения технологии газотермического напыления в производство в прежние годы показывает, что получение отрицательных результатов было обусловленно низким качеством или несовершенством технологического оборудования и средств контроля, либо неправильным выбором технологических схем. В настоящее время отечественные предприятия, борющиеся за свое место на рынке, все чаще начинают внедрять современные методы газотермического нанесения покрытий для повышения качества выпускаемой продукции.

Рис. Газотермическое нанесение антифрикционного покрытия на ходовой винт.

Рис. Газотермическое упрочнение гофровала.

Рис. Детали насосного оборудования упрочненные газотермическим напылением

Суть процесса

Суть процесса газотермического напыления заключается в расплавлении материала покрытия (проволока или порошок) с последующим нанесением (напылением) его на основу в газовом потоке. В микрозоне удара частиц расплава о покрываемую поверхность они деформируются и растекаются, последовательно слипаясь друг с другом и затвердевая, они формируют плоский слой. Связь напылямых частиц с основой происходит за счет тепловой и кинетической энергии, которая определяется температурой и скоростью этих частиц. Связь покрытия с основой- адгезионная, она осуществляется за счет межмолекулярных сил и механического сцепления его с неровностями развитой шероховатой поверхности.

Немного о самих покрытиях

Износостоийкие

Изнашивание металлов — процесс разрушения поверностных слоев трущихся тел — характеризуется разнообразием условий их нагружения. В зависимости от этих условий следует выбирать те материалы, которые имеют большее сопротивление изнашиванию. В качестве износостойких в условиях пленочной жидкой смазки применяют антифрикционные материалы (баббиты, бронзы). При сухом трении до 500оС — сочетание твердых материалов с мягкой связкой (карбид вольфрама — кобальт или никель). При повышенных температурах (до 900оС) — карбид хрома — нихром. При высоких температурах — материалы, дающие устойчивые оксиды: алюминид никеля, нихром, или покрытия, содержащие твердые смазки ( графит, дисульфид молибдена, нитрид бора). При возможности абразивного изнашивания применяют твердые наплавочные материалы — самофлюсующиеся покрытия, содержащие бориды, карбиды. При эрозионном пылевом изнашивании помимо самофлюсующихся покрытий хорошо себя зарекомендовали плотные пленки на основе карбидов вольфрама или хрома, полученные при напылении высокоскоростным способом. Газотермические покрытия пористостью 5-15% при жидкостном трении обладают более высокой износостойкостью, чем новая деталь. Так, у нового стального вала двигателя внутреннего сгорания после прекращения подачи обычной моторной смазки через 2,5…3 ч происходит разрушение масляной пленки, а затем заедание в баббитовом подшипнике, что приводит к резкому увеличению коэффициента трения и разрушению подшипника. Заедание вала с напыленным стальным покрытием происходит через 22,5 ч после прекращения подачи смазки при постепенном повышении коэффициента трения. Если в качестве смазочного материала использовали графитизированное масло, то заедания вала с напыленным покрытием не наблюдалось после 190 ч с момента прекращения подачи смазки.

Жаростойкие

Жаростойкие покрытия образуют плотную оксидную пленку, которая защищает подложку от окисления. Оксиды алюминия, хрома, кремния имеют плотное строение и высокую прочность сцепления. Жаростойкими являются сплавы в системах Ni-Al, Ni-Cr, Ni-Cr-Al, Ni-Co-Cr-Al-X, MoSi2, . Теплозащитные покрытия (ТЗП) должны иметь низкое значение коэффициента теплопроводности l и высокую температуру плавления.Наиболее подходящим материалом для ТЗП является оксид циркония. ТЗП лопаток турбины ГТД должно иметь l менее 2,5 Вт/(м•К). ТЗП из ZrO2 имеет пористость 15±5%, при которой l

Источник