Наддув, назначение и способы наддува

Наддув цилиндров двигателей может быть либо динамическим, либо осуществляться при помощи специального нагнетателя (компрессора).

Различают три системы наддува при помощи нагнетателей: с приводным компрессором, с газотурбокомпрессором и комбинированную.

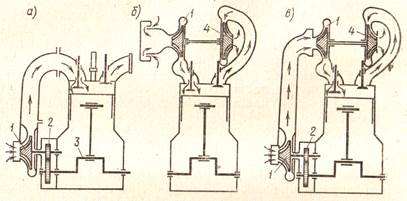

Рис. 32. Системы наддува двигателей

Приводной компрессор 1 (рис. 32, а) через повышающую передачу 2 сое-диняют с коленчатым валом 3 двигателя. Для привода газотурбокомпрессора (рис. 32, б) используют энергию отработавших газов, поступающих в газовую турбину 4. Компрессор 1 устанавливают на одном валу с газовой турбиной 4. В случае комбинированной системы (рис. 32,в) первой ступенью является приводной компрессор, а второй — газотурбокомпрессор.

На тракторных и автомобильных дизелях, устанавливаемых на строитель-ные и дорожные машины, чаще всего применяют газотурбинный наддув.

При этом возможны два основных варианта использования энергии:

1. Энергия, потребляемая компрессором, равна энергии, вырабатываемой газовой турбиной. В этом случае газотурбокомпрессор имеет лишь газовую связь с двигателем (рис. 32, б). Такая схема обеспечивает высокие экономические показатели при максимальном упрощении конструкции и поэтому наиболее распространена.

2. Энергия, вырабатываемая газовой турбиной, не равна энергии, потреб-ляемой компрессором. Разница энергии передается от двигателя к газотур-бокомпрессору (или наоборот) за счет применения механической связи рото-ра газотурбокомпрессора с коленчатым валом двигателя, что усложняет кон-струкцию последнего. Такую схему применяют при наддуве двухтактных ди-зелей в тех случаях, когда не удается обеспечить баланса энергий газовой турбины и компрессора, не ухудшая существенно продувку и наполнение цилиндров. Иногда в этих случаях вместо механической связи ротора газотурбокомпрессора с коленчатым валом применяют комбинированную систему наддува (рис. 32,в).

Возможны два варианта подвода газов к газовой турбине: 1) из общего выпускного трубопровода; 2) отдельно от каждого цилиндра или от группы цилиндров, в которой в соответствии с порядком их работы, время между двумя последовательными импульсами давления, образующимися при выпуске газов из цилиндров, оказывается достаточно большим (импульсный наддув).

В первом случае, особенно в двигателях с большим числом цилиндров и высокой частотой вращения, давление газов в выпускном трубопроводе выравнивается, амплитуда колебания давления перед турбиной невелика и процесс подвода газов к турбине можно рассматривать, как происходящий при постоянном давлении. Во втором случае отработавшие газы поступают к газовой турбине с переменным давлением, что позволяет повысить эффективность наддува.

Подвод газов к турбине при постоянном давлении создает повышенные сопротивления в выпускном тракте двигателя по сравнению с выпуском в атмосферу. Это ухудшает очистку цилиндров и уменьшает наполнение их свежим зарядом. При импульсном наддуве после периода выпуска газов из одного цилиндра к началу перекрытия клапанов давление в выпускном тракте резко снижается. В результате этого увеличивается перепад давления между впускным и выпускным трактами, и очистка камер сгорания становится более эффективной. Уменьшается работа, затрачиваемая на выталкивание газов.

По мере увеличения давления наддува рк и роста среднего давления газов в выпускном тракте положительный эффект от применения импульсного наддува снижается, так как импульсы давления сглаживаются. Максимальный эффект в импульсной системе наддува достигают при рк 0,4 МПа применение импульсного наддува уже не дает эффекта.

Следует подчеркнуть, что при определенном сочетании числа и располо-жения цилиндров двигателя для одной объединенной группы цилиндров дав-ление перед турбиной может соответствовать условиям импульсного наддува, а для другой — условиям наддува при постоянном давлении.

В двигателях, устанавливаемых на строительные и дорожные машины, в большинстве случаев применяют импульсные системы наддува. Для дости-жения наибольшего эффекта при импульсном наддуве следует выпускные трубопроводы делать по возможности короткими и меньшего объема.

Основные параметры, характеризующие газотурбокомпрессор: степень повышения давления в компрессоре пк=р’к/р. Применением низкого наддува (до пк= 1,5) можно повысить номинальную мощность двигателя на 20—30% по сравнению с базовой моделью без наддува. Средний наддув (пк=1,5-:-2,2) может обеспечить прирост мощности на 30—45%. Для дальнейшего увеличения мощности применяют высокий наддув (пк>2,2), что сопряжено со значительным ростом тепловой и механической напряженности деталей двигателя.

Частота вращения ротора современных газотурбокомпрессоров составляет 40 000—80 000 об/мин и лимитируется допускаемой величиной окружной скорости диска турбины, которая по условиям прочности не должна превы-шать 250—350 м/с. Кроме этого, по условиям прочности лимитируется и тем-пература газов перед турбиной, которая не должна превышать 600—700° С.

Дата добавления: 2015-10-26 ; просмотров: 1966 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Системы наддува двигателя

С момента появления двигателя внутреннего сгорания перед конструкторами появилась задача повышения его мощности. А это возможно только одним путем – увеличением количества сгораемого топлива.

Способы повышения мощности двигателя

Для решения этой проблемы использовалось два метода, один из которых – повышение объема камер сгорания. Но в условиях постоянно ужесточающийся экологических требований к силовым агрегатам автомобилей этот метод повышения мощности сейчас практически не используется, хотя раннее он был приоритетным.

Второй метод повышения мощности сводится к принудительному увеличению количества горючей смеси. В результате этого даже на малообъемных силовых установках удается существенно повысить эксплуатационные показатели.

Если с увеличением количества подаваемого в цилиндры топлива проблем не возникает (система его подачи легко регулируется под требуемые условия), то с воздухом не все так просто. Силовая установка самостоятельно его закачивает за счет разрежения в цилиндрах и повлиять на объем закачки невозможно. А поскольку для максимально эффективного сгорания в цилиндрах должна создаваться топливовоздушная смесь с определенным соотношением, то увеличение только одного количества топлива никакого прироста мощности не дает, а наоборот – повышается расход, а мощность падает.

Выходом из ситуации является принудительная накачка воздуха в цилиндры, так называемый наддув двигателя. Отметим, что первые устройства, нагнетающие воздух в камеры сгорания, появились практически с момента появления самого двигателя внутреннего сгорания, но долгое время их на автотранспорте не использовали. Зато наддувы достаточно широко использовались в авиации и на кораблях.

Виды по способу создания давления

Наддув двигателя – задумка теоретически простая. Суть ее сводится к тому, что принудительная закачка позволяет существенно увеличить количество воздуха в цилиндрах по сравнению с объемом, который засасывает сам мотор, соответственно, и топлива подать можно больше. В результате удается повысить мощность силовой установки без изменения объема камер сгорания

Но это в теории все просто, на практике же возникает множество трудностей. Основная проблема сводится к определению, какая конструкция наддува является самой эффективной и надежной.

В целом разработано три типа нагнетателей, различающихся по способу нагнетания воздуха:

- Roots

- Lysholm (механический нагнетатель)

- Центробежный (турбина)

Каждый из них имеет свои конструктивные особенности, достоинства и недостатки.

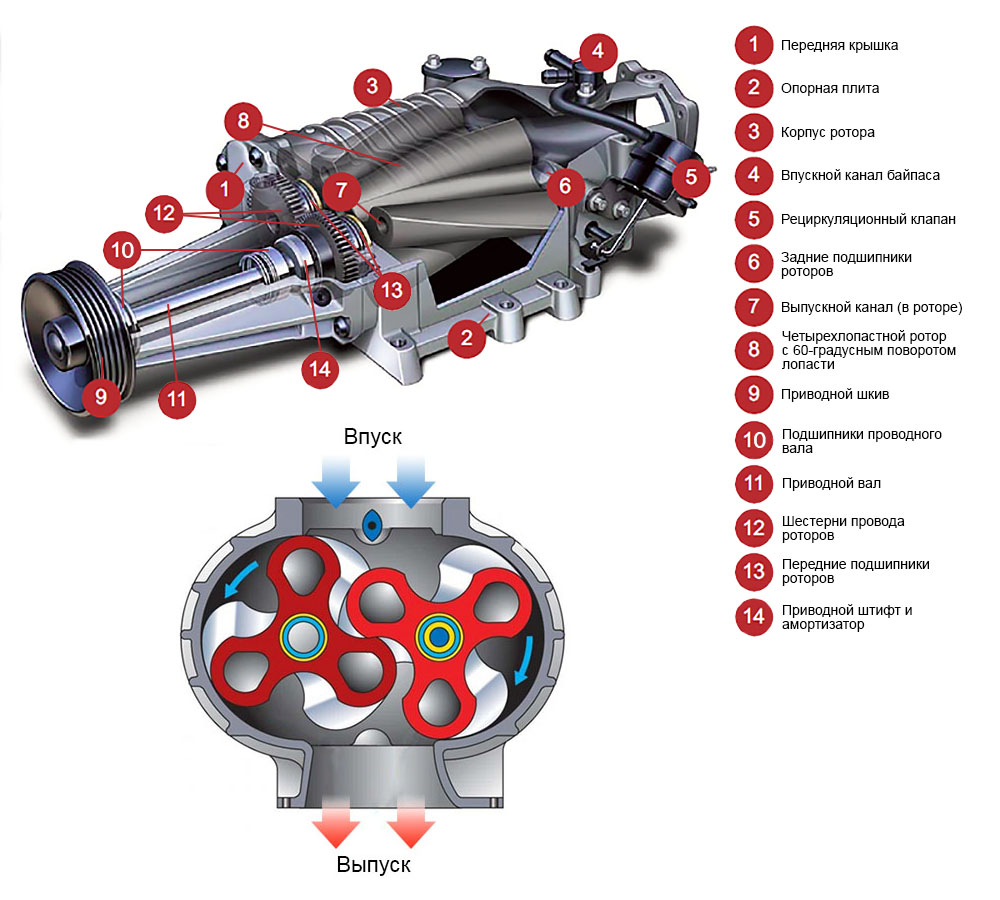

Roots

Нагнетатель типа Roots изначально был представлен в виде обычного шестеренчатого насоса (что-то схожее с масляным насосом), но со временем конструкция этого наддува сильно изменилась. В современном нагнетателе Roots шестеренки заменены на два ротора, вращающихся разнонаправлено, и установленных в корпусе. Вместо зубьев на роторах сделаны лопастные кулачки, которыми происходит зацепление роторов между собой.

Главной особенностью наддува Roots является способ нагнетания. Давление воздуха создается не в корпусе, а на выходе из него. По сути, лопасти роторов просто захватывают воздух и выталкивают его в выходной канал, ведущий к впускному коллектору.

Устройство и работа нагнетателя Roots

Но у такого нагнетателя есть несколько существенных недостатков – создаваемое им давление ограничено, при этом еще присутствует пульсация воздуха. Но если второй недостаток конструкторы смогли преодолеть (путем придания роторам и выходным каналам особой формы), то проблема ограничения создаваемого давления более серьезна – либо приходится увеличивать скорость вращения роторов, что негативно сказывается на ресурсе нагнетателя, либо создавать несколько ступеней нагнетания, из-за чего устройство становится очень сложным по конструкции.

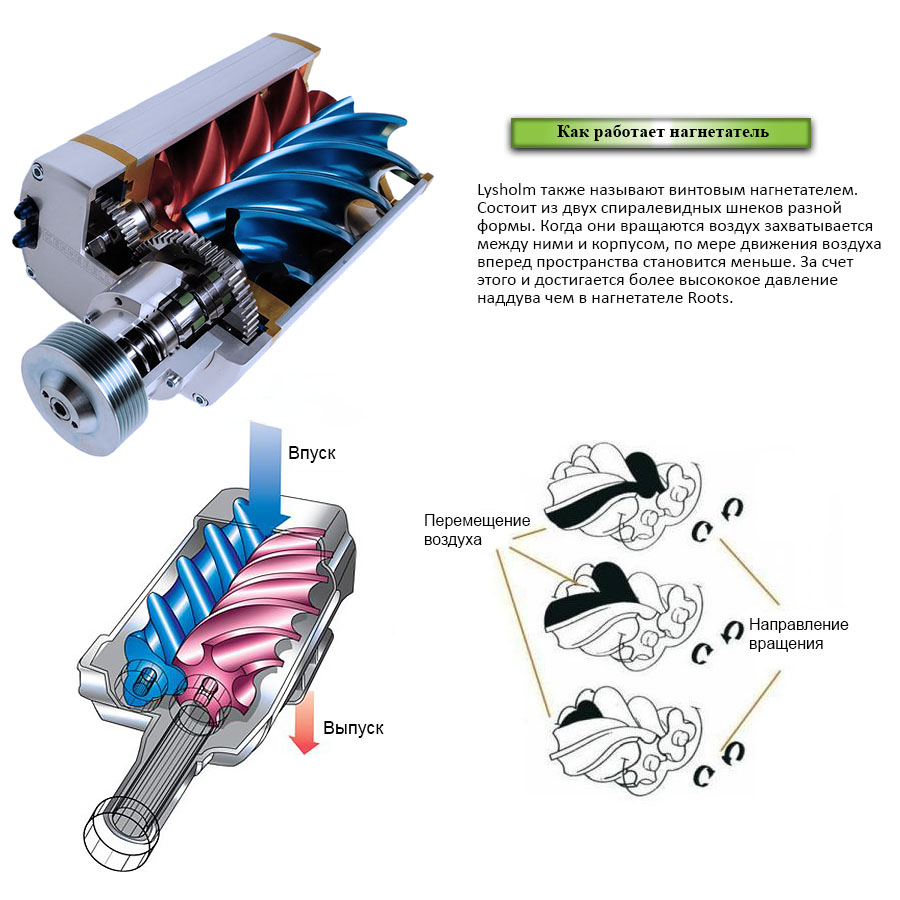

Lysholm

Наддув двигателя типа Lysholm конструктивно схож с Roots, но у него вместо роторов используются спиралевидные шнеки (как в мясорубке). В такой конструкции создание давления происходит уже в самом нагнетателе, а не на выходе. Суть проста – воздух захватывается шнеками, сжимается в процессе транспортировки шнеками от входного канала на выходной и затем выталкивается. За счет спиралевидной формы процесс подачи воздуха идет непрерывно, поэтому никакой пульсации нет. Такой нагнетатель обеспечивает создание большего давления, чем конструкция Roots, работает бесшумно и на всех режимах мотора.

Нагнетатель типа Lysholm, другое название — винтовой.

Основным недостатком этого наддува является высокая стоимость изготовления.

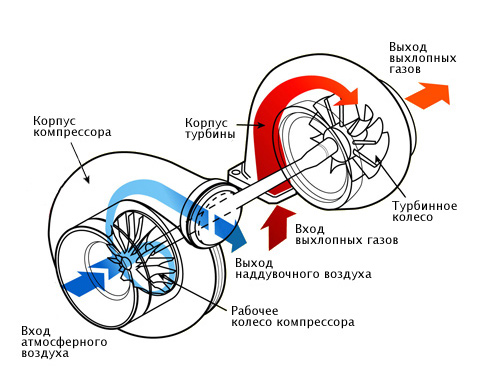

Центробежный тип

Центробежные нагнетатели – самый сейчас распространенный тип устройства. Он конструктивно проще, чем первые два типа, поскольку рабочий элемент у него один – компрессионное колесо (обычная крыльчатка). Установленная в корпусе эта крыльчатка захватывает воздух входного канала и выталкивает его в выходной.

Центробежный нагнетатель с газотурбинным приводом

Особенность работы этого нагнетателя сводится к тому, что для создания требуемого давления необходимо, чтобы турбинное колесо вращалось с очень большой скоростью. А это в свою очередь сказывается на ресурсе.

Типы привода, их достоинства и недостатки

Вторая проблема – привод нагнетателя, а он может быть:

- Механическим

- Газотурбинным

- Электрическим

В механическом приводе в действие нагнетатель приводится от коленчатого вала посредством ременной, реже – цепной, передачи. Такой тип привода хорош тем, что наддув начинает работать сразу после запуска силовой установки.

Но у него есть существенный недостаток – этот тип привода «забирает» часть мощности мотора. В результате получается замкнутый круг – нагнетатель повышает мощность, но сразу же ее и отбирает. Использоваться механический привод может со всеми типами наддувов.

Газотурбинный привод сейчас пока является самым оптимальным. В нем нагнетатель приводится в действие за счет энергии сгоревших газов. Этот тип привода используется только с центробежным наддувом. Нагнетатель с таким типом привода получил название турбонаддува.

Чтобы использовать энергию отработанных газов конструкторы, по сути, просто взяли два центробежных нагнетателя и соединили их крыльчатки одной осью. Далее один нагнетатель подсоединили к выпускному коллектору. Выхлопные газы, на выходе из цилиндров двигаются с высокой скоростью, попадают в нагнетатель и раскручивают крыльчатку (она получила название турбинное колесо). А поскольку она соединена с крыльчаткой (компрессорным колесом) второго нагнетателя, то он начинает выполнять требуемую задачу – нагнетать воздух.

Турбонаддув хорош тем, что не оказывает влияние на мощность двигателя. Но у него есть недостаток, причем существенный – на малых оборотах двигателя он из-за небольшого количества выхлопных газов не способен эффективно нагнетать воздух, он эффективен только на высоких оборотах. К тому же в турбонаддуве присутствует такой эффект как «турбояма».

Суть этого эффекта сводится к тому, что турбонаддув не обеспечивает мгновенную реакцию на действия водителя. При резком изменении режима работы двигателя, к примеру, при разгоне, на первом этапе энергии выхлопных газов недостаточно, чтобы наддув закачал требуемое количество воздуха, нужно время, чтобы в цилиндрах прошли процессы и повысилось количество отработанных газов. В результате при резком нажатии на педаль, машина «тупит» и не разгоняется, но как только наддув наберет обороты, авто начинает активно ускоряться – «выстреливает».

Есть и еще один не очень приятный эффект – «турболаг». У него суть примерно та же, что и у «турбоямы», но природа у него несколько другая. Сводится она к тому, что наддув обладает запоздалой реакцией на действия водителя. Обусловлена она тем, что нагнетателю требуется время захватить, закачать воздух и подать его в цилиндры.

Показательные графики эффектов «турбояма» и «турболаг» в зависимости от мощности

«Турбояма» появляется только в нагнетателях, работающих от энергии выхлопных газов, в устройствах же с механических приводом ее нет, поскольку производительность наддува пропорциональна оборотам двигателя. А вот «турболаг» присутствует во всех типах нагнетателей.

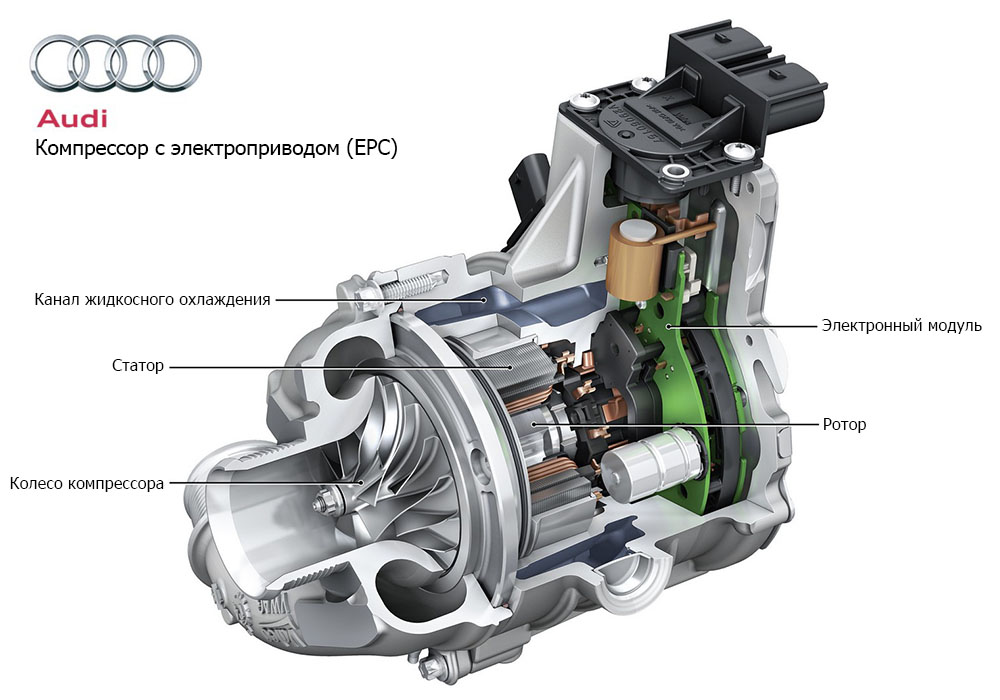

В современных автомобилях начинают внедрять электрические приводы наддува, но они только зарождаются. Пока их используют, как дополнительный механизм, для исключения «турбоямы» в работе турбонаддува. Не исключено что вскоре и появится разработка которая заменит привычные нам нагнетатели.

Электронагнетатель от фирмы Valeo

Для их эффективной работы необходимо более высокое напряжение, поэтому используется вторая сеть со своим аккумулятором на 48 вольт. Концерн Audi вообще планирует перевести все оборудование на повышенное напряжение – 48 вольт, так как увеличивается количество электронных систем и соответственно нагрузка на сеть автомобиля. Возможно в будущем все автопроизводители перейдут на повышенное напряжение бортовой сети.

Иные проблемы

Помимо способа нагнетания и типа привода существует еще немало вопросов, которые успешно решились или решаются конструкторами.

К ним относится:

- нагрев воздуха при сжатии;

- «турбояма»;

- эффективная работа нагнетателя на всех режимах.

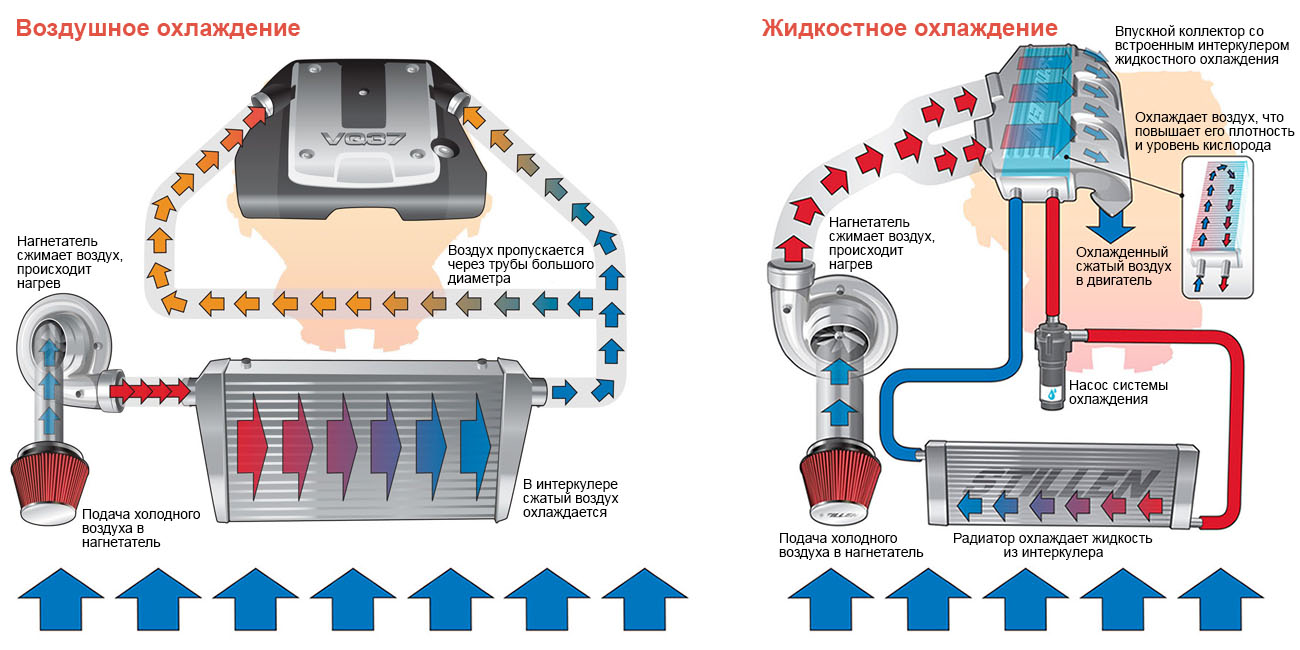

Во время нагнетания воздух сильно нагревается, что приводит к снижению его плотности, а это в свою очередь сказывается на детонационном пороге топливовоздушной смеси. Устранить эту проблему удалось путем установки интеркулера – радиатора охлаждения воздуха. Причем осуществлять охлаждение этот узел может разными способами – потоком встречного воздуха или за счет жидкостной системы охлаждения.

Варианты исполнения систем наддува

Но установка интеркулера породила другую проблему – увеличение «турболага». Из-за радиатора общая длина воздуховода от нагнетателя к впускному коллектору существенно увеличилась, а это повлияло на время нагнетания.

Проблема с «турбоямой» автопроизводителями решается по-разному. Одни снижают массу составных элементов, другие используют технологию изменяемой геометрии турбопривода. При первом варианте решения проблемы, снижение массы крыльчаток приводит к тому, что для раскручивания наддува требуется меньше энергии. Это позволяет нагнетателю раньше вступить в работу и обеспечить давление воздуха даже при незначительных оборотах двигателя.

Что касается геометрии, то за счет использования специальных крыльчаток с приводом от актуатора, установленных в корпусе турбинного колеса удается осуществлять перенаправление потока отработанных газов в зависимости от режима работы мотора.

Повышение эффективности работы нагнетателя на всех режимах работы некоторые производители решают путем установки двух, а то и трех нагнетателей. И здесь уже каждая автокомпания поступает по-разному. Одни устанавливают два турбонаддува, но разных размеров. «Малый» нагнетатель отрабатывает на небольших оборотах мотора, снижая эффект «турбоямы», а при увеличении оборотов в работу включается «большой» наддув. Другие же автопроизводители применяют комбинированную схему, в которой за малые обороты «отвечает» нагнетатель с механическим приводом, что вовсе устраняет «турбояму», а на высоких оборотах задействуется уже турбонаддув.

Напоследок отметим, что выше указаны только одни из основных проблем, связанных с принудительной подачей воздуха в цилиндры, в действительности их больше. К ним можно отнести передув и помпаж.

Увеличение мощности нагнетателем, по сути, ограничено только одним фактором — прочнотью составных элементов силовой установки. То есть, мощностные характеристики можно увеличивать только до определенного уровня, превышение которого приведет к разрушению узлов мотора. Это превышение и называется передувом. Чтобы он не произошел, система принудительного нагнетания воздуха оснащается клапанами и каналами, которые предотвращают раскручивание крыльчатки выше установленных оборотов, получается, что производительность наддува имеет граничную отметку. Дополнительно при достижении определенных условий ЭБУ системы питания корректирует количество подаваемого в цилиндры топлива.

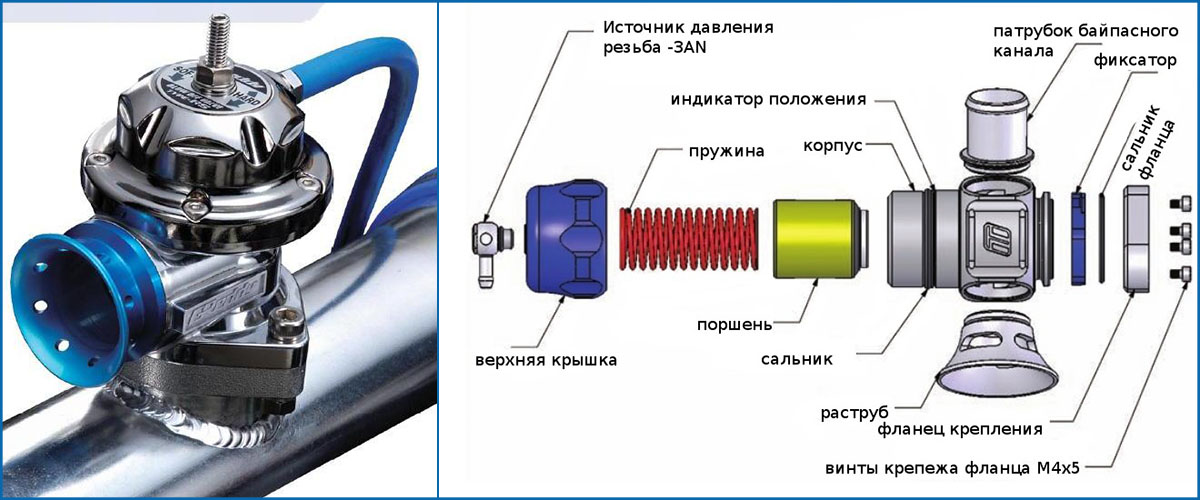

Помпаж можно охарактеризовать как «обратное движение воздуха». Возникает эффект при резком переходе с высоких оборотов на низкие. В итоге, нагненататель уже накачал воздух в большом количестве, но из-за снижения оборотов он становиться невостребованным, поэтому он начинает возвращаться к наддуву, что может стать причиной его поломки.

Проблема помпажа решена использованием обходных каналов (байпас), по которым сжатый не расходованный воздух перекачивается на входной канал перед нагнетателем, тем самым он смягчает, но не устраняет, нагрузки при помпаже. Второй системой которая полностью решает проблему помпажа, является установка перепускного клапана или blow-off, который при необходимости сбрасывает воздух в атмосферу.

Установка нагнетателей воздуха на силовые установки пока является самым оптимальным способом повышения мощности.

Источник