- Высокопрочные болты с контролируемым натяжением

- Использование высокопрочных болтов с контролируемым натяжением

- Высокопрочные болты делятся на классы

- Сертификат качества высокопрочных болтов — как выбрать изделие

- Болтовое соединение с контролируемым натяжением

- Монтажные соединения на болтах, в том числе высокопрочных, с контролируемым натяжением

Высокопрочные болты с контролируемым натяжением

Высокопрочные болты с контролируемым натяжением сегодня всё чаще находят применение. Зачастую, затяжка болта осуществляется в несколько этапов. Поэтому, есть возможность затянуть болт на 70 или на 90%, тем самым регулируя плотность прилегания.

Область применения высокопрочных болтов с контролируемым натяжением – это механизмы и устройства. По мировым меркам высокопрочные изделия – это болты, которые имеют предел прочности от 800 мПа, то есть класс прочности 8 и более. Высокопрочные болты могут иметь класс прочности от 8,8 до 10,9. Вместе с этим, смотря на эти показатели, профессионал с точностью может рассказать две самые важные составляющие характеристики болтов – предел текучести металла и прочности.

Использование высокопрочных болтов с контролируемым натяжением

Изготовление болтов происходит в соответствии со всеми ГОСТами, по которым в качестве материала выступает легированная и низкоуглеродистая сталь. Таким образом, если учесть обработку и крепость материала, высокопрочные болты с контролируемым натяжением являются лучшим вариантом для особо агрессивной среды. И для эксплуатации в местах с высокими разрывными и динамическими усилиями.

Кроме того, с появлением такого изделия на мировом рынке отпала необходимость в сварных соединениях . Теперь профессионалы используют надежные болтовые соединения, которые при монтаже требуют меньше сил и времени. Существенным преимуществом изделия является также его равнодушие к смене климата и температурных условий. Таким образом, можно с уверенностью сказать, что высокопрочные болты могут выдержать температуру до – 60 градусов.

Используются болты с контролируемым натяжением для соединений конструкций для того, чтобы в последствии исключить вероятность смещения деталей всей системы. Данные виды соединений в настоящее время считаются самыми надёжными, от чего и получили свое названием.

Высокопрочные болты делятся на классы

Сегодня существует классификация высокопрочных болтов, силы натяжения которых можно регулировать, по классу точности. Таким образом, наблюдается следующая картина:

- Класс A – болты, которые помещаются в отверстия без зазора. Для того чтобы достичь такого результата, изначально высверливается меньший диаметр, который увеличивается от погружения изделия.

- Класс B имеющий нормальную точность и C грубую, используются значительно чаще. Для них заготавливаются отверстия диаметром 2 или 3 мм. В строительных конструкциях в основном используются болты класса В.

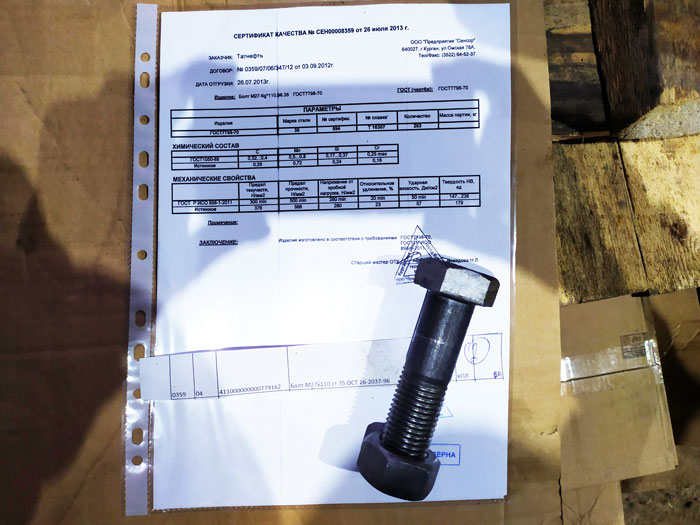

Сертификат качества высокопрочных болтов — как выбрать изделие

Выбирая высокопрочные болты, следует помнить некоторые правила. От покупки крепежного материала напрямую зависят эксплуатационные особенности всей конструкции, поэтому к этому занятию нужно подойти со всей ответственностью.

Таким образом, необходимо следовать следующим правилам:

- Место покупки. Покупать изделие нужно только в специализированных магазинах, которые имеют большую клиентскую базу и хорошую репутацию.

- Проверка качества. В хороших магазинах персонал подбирается также с особой тщательностью и готовиться к тому, что придется выполнять любые требования клиента. Поэтому, не стоит стесняться просить какую-либо документацию и прочее.

- Сертификат качества. Важно помнить, что высокопрочные болты с контролируемым натяжением имеют сертификат качества. Несмотря на то, что где-то на рынке изделие может стоить значительно меньше, о качестве можно забыть сразу. На строительных материалах экономить нельзя. Поэтому, по первому предъявлению клиента, консультант должен предъявить соответствующую документацию.

При осмотре сертификата следует обратить внимание на то, есть ли голограмма, печать и подпись от компании, выдавшей его. Кроме того, сертификат имеет срок годности, которая должна быть написана. Если документ выдан не на один товар, то к нему обязательно должен прилагаться список всех товаров, качество которых подтверждено.

На каждом товаре обязательно указывается характеристика и прочие данные, поэтому не нужно забывать сверять. Хотя стоит отметить, что если отдавать предпочтение специализированным магазинам с определенной репутацией, то этого не потребуется.

Источник

Болтовое соединение с контролируемым натяжением

| Страница 1 из 2 | 1 | 2 | > |

27.08.2009, 22:02

Артиллерист — вертолётчик. Дипломированный инженер-механик. Technologist

28.08.2009, 08:17

28.08.2009, 14:05

28.08.2009, 14:12

28.08.2009, 19:26

высокопрочный болт М24 закручивается с осевым усилием 24.5 тонн

Это крутящий момент 0.1 т*м , т.е. если нет динамометрического ключа то затягиваем до отказа ключем метровой длинны с приложенными 100кг на конце.

При выполнении работ не забываем что болты нужно смачивать каким то смазывающим раствором

28.08.2009, 20:11

| Из практики: ВП М24 надо натягивать моментом 1500 Н*м |

| болты нужно смачивать каким то смазывающим раствором |

| Применение воды, эмульсий и масла при прочистке отверстий запрещается. |

29.08.2009, 12:09

РЕКОМЕНДАЦИИ

ПО МОНТАЖУ СТАЛЬНЫХ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

15.3.4 Перед сборкой соединений болты, гайки и шайбы должны быть подготовлены. Традиционный способ подготовки метизов должен включать: очистку от грязи и ржавчины; прогонку резьбы отбракованных болтов и гаек; нанесение смазки. Нанесение тонкого слоя смазки следует производить путем кипячения их в воде с последующей промывкой в смеси, состоящей из 85 % неэтилированного бензина и 15 % машинного масла.

Подготовленные таким образом метизы к постановке следует хранить в закрытых ящиках не более 10 дней. При превышении этого срока метизы должны быть обработаны повторно.

15.3.5 Перед сборкой соединений метизы с целью снижения коэффициента закручивания следует подготавливать с применением способа парафинированного покрытия. Очистку крепежных изделий и нанесение на них покрытия необходимо выполнять в следующей последовательности:

— высокопрочные болты и гайки уложить в сетчатый контейнер и установить его в ванну с кипящим раствором моющего средства (МС-15, концентрация 15 г/дм3; МС8, концентрация 20 г/дм3; кальцинированная сода, концентрация 30 г/дм3) и выдержать в течение 20 мин;

— нанести покрытие путем 3-4-кратного погружения контейнера с горячими очищенными крепежными изделиями (каждое погружение 1-2 мин) в ванну с расплавленным парафиновым составом (70-80 °С), состоящим из следующих компонентов, % по массе:

парафин марки Т (ГОСТ 23683) 90±1,0 атактический полипропилен 10±0,5;

— извлечь контейнер из ванны с расплавленным парафиновым составом и охладить до температуры окружающей среды;

— обработанные крепежные изделия уложить в тару для подачи на рабочее место.

На таре указать типоразмер обработанных крепежных изделий, дату обработки, номера сертификатов и партий. Крепежные изделия с покрытием можно хранить в защищенном от атмосферных воздействий месте до четырех месяцев. Крепежные изделия, промытые в моющем растворе, можно хранить в тех же условиях не более 10 сут.

Момент затяжки

где были формулы счас не вспомню. нашол пока навскидку в мостах

Устройство соединений на высокопрочных болтах в стальных конструкциях мостов ( СТП 006-97 )

7.4 Величину крутящего момента (Н•м), прикладываемого к гайке или головке болта, определяют по формуле

Мкр = KPd

где К — коэффициент закручивания;

Р — контролируемое усилие натяжения болта без учета потерь от релаксации, кН;

d — номинальный диаметр резьбы болта, мм.

Для высокопрочных болтов, выпускаемых Воронежским, Улан-Удэнским и Курганским мостовыми заводами по ГОСТ 22353 — ГОСТ 22356 значения Р и Мкр даны в табл. 2. При этом коэффициент закручивания К принят равным 0,175.

d, мм Р, кН Мкр, Н•м

18 145 456

22 220 847

24 258 1084

27 334 1578

Примечание. Временное сопротивление материалов болтов 1078 МПа; исполнение У и ХЛ.

т.е. если пересчитывать вручную то Мкр=0.175*24.5т*0.024м=0.1029 т*м

если по табличке то для М24 Мкр=0.1084 т*м

Источник

Монтажные соединения на болтах, в том числе высокопрочных, с контролируемым натяжением

6.1 Выполнение соединений на болтах с контролируемым натяжением должно проводиться рабочими, прошедшими специальное обучение, подтвержденное соответствующим удостоверением.

6.2 Соприкасающиеся поверхности деталей фрикционных (сдвигоустойчивых), фрикционно-срезных и фланцевых соединений должны быть обработаны способом, предусмотренным в чертежах марок КМ, КМД.

Сборку соединений следует производить не позже трех суток после обработки соприкасающихся поверхностей. На соприкасающихся поверхностях не допускается наличие грязи, масла, образование льда и других загрязнений, препятствующих плотному прилеганию деталей или способствующих снижению указанной в чертежах марок КМ, КМД расчетной величины коэффициента трения. При превышении срока между обработкой соприкасающихся поверхностей и сборкой соединений более трех суток проводится повторная обработка.

Требование повторной обработки не распространяется на налет ржавчины, образующийся на соприкасающихся поверхностях после их очистки, а также на случай попадания на них атмосферных осадков в виде влаги или конденсации водяных паров.

Состояние поверхностей после обработки и перед сборкой следует контролировать и фиксировать в журнале.

6.3 Перепад поверхностей (депланация) стыкуемых деталей свыше 0,5 и до 3 мм должен быть ликвидирован механической обработкой путем образования плавного скоса с уклоном не круче 1:10.

При перепаде свыше 3 мм необходимо устанавливать стальные прокладки требуемой толщины, обработанные тем же способом, что и детали соединения. Применение прокладок подлежит согласованию с организацией-разработчиком чертежей марок КМ, КМД.

6.4 Отверстия в деталях при сборке должны быть совмещены и зафиксированы от смещения пробками. Число пробок определяют расчетом на действие монтажных нагрузок, но их должно быть не менее 10% при числе отверстий более 20 и не менее двух — при меньшем числе отверстий.

В собранном пакете, зафиксированном пробками, допускается чернота (несовпадение отверстий), не препятствующая свободной, без перекоса, постановке болтов. Калибр диаметром на 0,5 мм больше номинального диаметра болта должен пройти в 100% отверстий каждого соединения.

Допускается прочистка отверстий плотно стянутых пакетов сверлом, диаметр которого на 0,5 мм больше номинального диаметра болта, при условии, что чернота не превышает разности номинальных диаметров отверстия и болта. Применение воды, эмульсий или масла при прочистке отверстий не допускается.

6.5 Запрещается применение болтов, не имеющих на головке заводской маркировки временного сопротивления, клейма предприятия-изготовителя, условного обозначения номера плавки, а на болтах климатического исполнения XЛ (согласно ГОСТ 15150) — также и букв «ХЛ».

Каждая партия болтов, гаек и шайб должна быть снабжена сертификатом качества с указанием результатов механических приемо-сдаточных испытаний.

6.6 Перед установкой болты, гайки и шайбы должны быть расконсервированы, а резьба болтов и гаек, в том числе опорные поверхности гаек, смазаны. В качестве смазки допускается применение минеральных масел по ГОСТ Р 51634 или ГОСТ 10541. Нанесение смазки следует производить при комнатной температуре не позже чем за 8 ч до сборки соединений. Расконсервацию болтов, гаек и шайб и нанесение смазки на болты и гайки следует производить кипячением в воде (10 — 15 мин) с последующей промывкой в горячем состоянии в смеси, состоящей из 70 — 75% неэтилированного бензина и 30 — 25% минерального масла по ГОСТ 20799. Применяемое соотношение бензина и масла должно обеспечивать на поверхности болтов и гаек тонкий слой смазки. Срок хранения смазанных болтов и гаек не должен превышать более 10 сут. При большем сроке хранения производится повторная смазка болтов и гаек. В качестве смазки резьбы и опорных поверхностей гаек допускается применение твердых сортов парафина по ГОСТ 23683 или других эффективных видов смазки, с последующим установлением фактической величины коэффициента закручивания Кз, средняя величина которого должна составлять

Установка в соединениях болтов и гаек, в том числе с металлическими покрытиями, без применения смазки не допускается, а также болтов с нарушенным покрытием, со следами ржавчины или при

6.7 Заданное проектом натяжение болтов следует обеспечивать затяжкой гаек или вращением головок болтов до расчетного момента закручивания, либо поворотом гаек на определенный угол, либо другим способом, гарантирующим получение заданного усилия натяжения болтов.

Порядок натяжения должен исключать образование неплотностей в стягиваемых пакетах, контролируемых щупом толщиной 0,3 мм в соответствии с 6.14.

6.8 Динамометрические ключи, предназначенные для натяжения и контроля натяжения высокопрочных болтов, в том числе работающие в комплекте с ключами-мультипликаторами (редукторами крутящего момента), должны иметь паспорт с отметкой метрологической лаборатории о проведении поверки.

Тарировку динамометрических ключей следует производить на специальном стенде или с помощью контрольных грузов не реже одного раза в смену, а также после каждой замены контрольного прибора или ремонта ключа. Результаты тарировки должны быть занесены в «Журнал тарировки ключей». Редукция крутящего момента ключей-мультипликаторов проверяется после каждого ремонта, но не реже одного раза в год.

6.9 Расчетный момент закручивания M, H∙м (кгс∙м), необходимый для натяжения болтов, следует определять по формуле

где

Rbun — наименьшее временное сопротивление болта разрыву, принимаемое по стандартам на применяемые болты, Н/мм 2 (кгс/мм 2 );

Abn — площадь сечения болта «нетто» (по резьбе), мм 2 ;

P — расчетное осевое усилие натяжения болта, заданное в рабочих чертежах КМ, Н (кгс);

d — номинальный диаметр болта, м.

Результаты испытаний по установлению среднего значения коэффициента закручивания оформляются протоколом или актом.

6.10 Натяжение высокопрочных болтов М24 класса прочности 10.9 по углу поворота гайки следует производить в следующем порядке:

- затянуть все болты в соединении до отказа монтажным ключом с длиной рукоятки 0,6 — 0,7 м с усилием 294 — 343 Н (30 — 35 кгс∙м);

- проверить плотность стяжки щупом толщиной 0,3 мм в соответствии с 6.14;

- повернуть гайки болтов на угол 180° ± 30°.

Указанный метод применим для соединений с числом деталей в пакете до семи и толщине пакета от 40 до 140 мм. При других диаметрах болтов и толщинах пакетов угол поворота устанавливается экспериментально.

6.11 Под каждую головку болта и гайку должно быть установлено по одной высокопрочной шайбе с твердостью не менее 35 единиц HRC. При разности номинальных диаметров отверстий и болтов не более 4 мм допускается установка одной шайбы только под вращаемым элементом (головкой болта или гайкой).

6.12 Гайки, затянутые до расчетного крутящего момента в соответствии с 6.9 или поворотом на определенный угол, дополнительно ничем закреплять не следует.

6.13 После натяжения всех болтов в соединении старший рабочий-сборщик (бригадир) обязан в предусмотренном месте поставить клеймо (присвоенный ему номер или знак), результаты занести в «Журнал выполнения соединений на болтах с контролируемым натяжением» и предъявить соединение для контроля лицу, назначенному ответственным за выполнение этого вида соединений приказом по организации, производящей эти работы.

6.14 Независимо от способа натяжения болтов ответственное лицо в течение не более двух смен должно произвести наружный осмотр всех поставленных болтов и убедиться, что все болты соединения имеют установленную маркировку и одинаковую длину; под головки болтов и гайки поставлены шайбы; выступающие за пределы гаек части болтов имеют не менее одного витка резьбы с полным профилем над гайкой или двух витков резьбы под гайкой (внутри пакета); осевые усилия натяжения болтов соответствуют указанному в чертеже марки КМ; на собранном узле имеется клеймо бригады, выполнявшей эти работы, а результаты занесены в «Журнал выполнения соединений на болтах с контролируемым натяжением».

Натяжение болтов следует контролировать: при числе болтов в соединении до четырех — все болты, свыше четырех — 10%, но не менее трех в каждом соединении.

Фактический момент закручивания должен быть не менее расчетного значения, определенного по формуле, и не превышать его более чем на 15%. Отклонение угла поворота гайки допускается ±30 °.

При обнаружении хотя бы одного болта, не удовлетворяющего этим требованиям, контролю подлежит удвоенное число болтов. В случае обнаружения при повторной проверке одного болта с меньшим значением крутящего момента, или с меньшим углом поворота гайки, должны быть проконтролированы все болты соединения с доведением момента закручивания, или угла поворота гайки до требуемой величины.

Щуп толщиной 0,3 мм не должен проникать между деталями соединения в зону, ограниченную радиусом 1,3 d0 от оси болта, где d0 — номинальный диаметр отверстия, мм.

В случае отсутствия замечаний рядом с клеймом бригады должно быть установлено клеймо ответственного лица, а соединение предъявлено для приемки представителю технического надзора заказчика.

6.15 После контроля натяжения и приемки соединения представителем заказчика все наружные поверхности стыков, включая головки болтов, гайки и выступающие из них части резьбы болтов должны быть очищены, загрунтованы, окрашены, а щели в местах перепада толщин и зазоры в стыках зашпатлеваны. Огрунтовку и окраску стыков необходимо производить после приемки соединений ответственным лицом.

6.16 Все работы по натяжению и контролю натяжения следует регистрировать в журнале выполнения соединений на болтах с контролируемым натяжением.

6.17 Для фланцевых соединений необходимо применять высокопрочные болты из стали 40Х климатического исполнения XЛ. Все болты должны быть затянуты на усилия, указанные в рабочих чертежах КМ, вращением гайки до расчетного момента закручивания. Контролю натяжения подлежат 100% болтов.

Фактический момент закручивания должен быть не менее расчетного, определенного по формуле 4.1, и не превышать его более чем на 10%.

Зазоры между соприкасающимися плоскостями фланцев в местах расположения болтов не допускаются. Щуп толщиной 0,1 мм не должен проникать в зону радиусом 40 мм от оси болта.

Источник