- Нарезка фаски механическим способом

- Механика

- Плазма

- Орбита

- Как Снимать Фаску На Трубе Болгаркой

- Подготовка кромок трубы болгаркой под просвет (фаска под просвет)

- Как резать трубу Болгаркой!Подготовка под сварку!

- Все о фаске и фаскоснимателях

- Содержание:

- Фаска: что это и зачем нужна?

- Почему необходимо выполнять снятие фаски?

- Угол снятия фаски

- Виды фасок

- Особенности процесса снятия фаски

- Способы нарезки кромки

Нарезка фаски механическим способом

ВНИМАНИЕ! С 16 декабря 2013 г. СНИЖЕНЫ цены на нашу продукцию! За подробностями обращайтесь по телефону 8 (495) 788-59-19 или к Вашим менеджерам.

Новое поступление 219х4-5(с/ш) больше 4000м на складе.

Новое поступление 219х6-10(п/ш, нефть/вода) больше 9000м на складе.

Летнее поступление труб больших диаметров 1020, 1220, 1420. Подробности спрашивайте у Ваших менеджеров!

Черновая очистка — это очистка трубы от изоляции и остатков нефти и нефтепродуктов механическим путем. Может включать в себя и торцовку концов трубы.

Пескоструйная обработка — обработка ведется с использованием кварцевого песка, что гарантирует высокое качество обработки поверхности металла.

обработки

|

| Нарезка плазменной фаски |

Орбита

Такое название прижилось за способом нарезки фаски газо-пламенным резаком. Необходимо газо-сварочное оборудование и оснастка типа «Орбита». Оборудование более мобильно. Можно нарезать фаску в полевых условиях. Наиболее распространенный способ торцовки труб. Самый дешевый способ, но и фаска самого низкого качества. Металл в зоне фаски сильно перегревается, что впоследствии сказывается на качестве сварного шва. Следы от перегрева сразу заметны невооруженным глазом. Со временем след не исчезает из-за ускоренной коррозии металла в зоне фаски. Поверхность фаски получается не ровной, а с характерными желобками от струи раскаленного газа. Орбитную фаску с заводской не спутаешь. Часто орбитную фаску весьма искусно подправляют ручными шлифовальными машинами.

Нарезка фаски

«Орбита»

Фаска»Орбита»

Следы перегрева

«Орбита»

При выборе фаски Заказчик должен основываться на том, как конкретно будет использована труба. Во многих случаях хорошая фаска и не требуется. Нарезать орбитную фаску на хорошей «деловой» трубе — только ее портить. В принципе, на конечную стоимость трубы хорошая фаска не влияет, а плохая фаска является основанием для снижения цены у хорошей трубы. А как нарезана фаска на свайной трубе, вообще мало кого интересует.

ПО ЖЕЛАНИЮ ЗАКАЗЧИКА В ПРОЦЕССЕ ВОССТАНОВЛЕНИЯ ТРУБЫ С НЕЙ МОГУТ ПРОИЗВОДИТЬСЯ И ДРУГИЕ ОПЕРАЦИИ. НАПРИМЕР, «ЛЕЧЕНИЕ» (ЗАВАРИВАНИЕ РАКОВИН И ДАЖЕ СКВОЗНОЙ КОРРОЗИИ С ПОСЛЕДУЮЩЕЙ ШЛИФОВКОЙ ПОВЕРХНОСТИ) ИЛИ ВЫПРЯМЛЕНИЕ ИЗГИБОВ («БАНАНОВ») С ИСПОЛЬЗОВАНИЕМ ГИДРАВЛИКИ.

тел.: +7 (495) 788-59-19

Адрес: Московская область,

г. Балашиха, Носовихинское

шоссе, владение №253

Источник

Как Снимать Фаску На Трубе Болгаркой

Методы и виды снятия фаски с труб и металла

Фаской именуется поверхность изделия, которая образована при обработке проката либо трубы скосом торцевой кромки материала. Фаска нужна для подготовки кромки листов, балок и труб под сварку.

Основными видами фаски являются:

- «Газовая». Это самый дешевенький вид фаски для трубы по причине собственного низкого свойства. Но миф вид один из более всераспространенных. Данная фаска снимается с помощью машин газовой резки серии CG-11. Фаска «Газовая» вам больше понравятся выполнена и на месте поломки. Ее поверхность обычно с соответствующими желобками, образующихся от струи газа (пропан или ацетилен).

- «Плазма». Снаружи Данный вид фаски фактически ничем не отличается от «механики». Его также относится к «заводским». Фаска «Плазма» это воздушно плазменный резак, компрессор и машина плазменной резки CG2-11B, заставляющая резак двигаться строго по кругу, при выставлении точно данного угла фаски.

- «Механика». Это заводская фаска, самого наилучшего свойства. Для вырезки фаски «механики» употребляются машины серии «Мангуст» и фаскосниматели «ТТ». В торговле труб по большей части употребляется эта самая фаска по причине качественной работы фаски.

Для чего снимают фаску? При сварке заготовок происходит проплавление металла, что значит обеспечивает соединение краев между собой. Напротив толщина металла чем просто 3-5 мм, получение полного и высококачественного соединения становится затруднительным. Для получения высококачественного провара и проводится Такой вид обработки: он позволяет сделать так именуемую сварочную ванну, которая заполняется сварочным составом в ходе сварки. Принципиально держать в голове, что приготовленная под сварку кромка — это кромка с фаской и притуплением (см. набросок и обозначения к нему ниже).

Значения, приводимые в схеме слева:

Р. притупление (выделено жирным):

d. глубина фаски (глубина разделки) (катет):

w. ширина фаски (выделена жирным):

H. толщина заготовки

Притупление обычно составляет 3-5 мм; оно нужно для дополнительной гарантии надежности сварочного шва. Участок притупления в момент наполнения сварочной ванны сварочным составом проплавляется сам, соединяя таким макаром свариваемые совместно заготовки.

Виды фаски (методы разделки кромок).

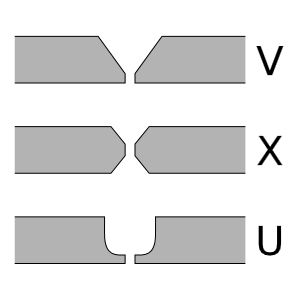

Есть три главных метода разделки кромок под сварку: Y-образный, Х-образный, и J-образный. Время от времени в неких источниках они обозначаются знаками: V, K и U, соответственно. Тут и дальше вышеобозначенные методы будут обозначаться знаками: Y, X. J. В большинстве случаев проводится Y-образная разделка кромок, однако существует Х-образный метод. В особенных случаях, когда существует завышенное требование к качеству сварного шва, применяется J-образная фаска, другими словами фаска с криволинейной поверхностью (не путать с криволинейностью кромки!).

Подготовка кромок трубы болгаркой под просвет (фаска под просвет)

В этом вопросе видео я покажу как приготовить кромки трубы под просвет и внедрением болгарки.

Как резать трубу Болгаркой!Подготовка под сварку!

Тут вы наглядно увидите как просто и просто, приготовить отменно трубу под сварку.

Кроме главных методов обработки кромок Y, X. J существует еще ряд разделок кромок. Они встречаются совсем не так изредка, и даже не всюду есть возможность отыскать их описание. К примеру, в ГОСТе 5264-80 описывается стыковой тип соединения со сломанным косом кромки; условное обозначение – С14.

На схемах сверху изображены несколько примеров методов обработки:

1: пример Y-образного метода снятия фаски;

4, 3, 4: примеры Х-образного метода снятия фаски;

5: Y-образная обработка торцов 2-ух труб с следующим их соединением;

J-образная фаска позволяет получить сварочную ванну большего объема, чем с Х- или Y-образной фаской. В нашей стране миф метод еще именуют «рюмочным», потому что соединение 2-ух кромок с J-образной фаской снаружи припоминает рюмку. При сравнении (набросок слева), в рюмку заходит по объему чем просто вещества (А), чем в посуду с прямолинейной поверхностью (Б).

Методы снятия фаски.

Снять фаску можно 2-мя методами: механическим и тепловым (таблица 1). Механическое снятие фаски производится при помощи фрезерных, кромкоскалывающих и кромкострогальных станков. Для теплового снятия фаски используются газорезательные машины (стационарные либо портативные), которые делают плазменную либо газокислородную резку. Но более желаемым методом является механический, потому что он позволяет исключить конфигурации физических и хим параметров материала и поэтому перегрева. Ни для кого не секрет, в период термообработки появляется так именуемая зона термовлияния. Зона термовлияния – это науглероживание кромки вследствие перегрева материала, которое усугубляет свариваемость и увеличивает хрупкость и ломкость кромки. Несмотря на все эти недочеты, тепловой метод довольно всераспространен по причине собственной простоты и скорости внедрения, и относительно низкой цены оборудования.

Тепловой метод снятия фаски

Механический метод снятия фаски

Недочет:

Конечно зона термовлияния, другими словами участок с модифицированными физическими и хим качествами металла.

Недочеты:

Высочайшая трудозатратность и цена.

Достоинства:

Достоинства:

Отсутствует зона термовлияния, другими словами не происходят физические и хим конфигурации параметров материала.

Таблица 1. Достоинства и недочеты теплового и механического методов снятия фаски.

В таблице 1 сказано, что тепловым методом есть вариант снять фаску стремительно и недорого. Из обрисованных выше методов обработки все-же лучше механический, так как он позволяет сохранить металл от перегрева и от следующих только за этим конфигураций физических и хим параметров. В странах запада, когда, Этот расхожий слух метод именуется cold-cutting (прохладная обработка), другими словами вид обработки, где нет теплового воздействия на металл, а это означает и нет конфигураций в хим и физических свойствах металла.

Видеоматериал:

1. Резка трубы машиной газовой резки CG2-11G, одновременное снятие фаски с трубы осуществляется наклоном резака под нужным углом.

4. Снятие фаски с трубы 76х6мм машиной Мангуст-2МТ

3. Снятие фаски с трубы при помощи фаскоснимателя серии ТТ, а кроме того резка трубы со снятием фаски разъемным труборезом P3-SD

Компании СПИКОМ предлагает к поставке оборудование для снятия фаски с труб и металла с применением всех вышеуказанных методов обработки (газовый, плазменный, механический).

Развальцовка является более всераспространенным методом получения крепких и герметичных соединений труб с трубными решетками (коллекторами) теплообменных аппаратов и котлов

Советы по чистке теплообменных аппаратов и котлов аппаратами ЗЕВС и TURBO

Источник

Все о фаске и фаскоснимателях

Содержание:

Фаска: что это и зачем нужна?

Фаска – это полученная специальным образом кромка на торцевой поверхности металлического листа или на стенке трубы, скошенная под определенным углом.

Основное предназначение — подготовка металлопроката к дальнейшим сварочным работам.

Почему необходимо выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов

- Уменьшения времени выполнения сварочных работ

- Предотвращения травматизма сотрудников об острые углы изделия

- Упрощения предстоящего монтажа возводимой металлической конструкции

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Угол снятия фаски

Угол снятия фаски с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

Виды фасок

Срезать кромку с металлического проката можно тремя способами:

- Y-образным способом;

- Х-образным;

- J-образным (другое название – «рюмочная» фаска);

- Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U-образная фаска.

Особенности разных видов фасок

- Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный.

- Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

- J-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки (стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Особенности процесса снятия фаски

Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

Процесс нарезки кромки происходит следующим образом:

- При помощи зажимов фаскосниматель крепится к кромке листа или внутренней стороне металлической трубы.

- Далее выставляется необходимый угол заточки.

- При включении машины резцовая головка подводится к изделию и происходит процесс резания фаски.

- После окончания работы резец возвращается в исходное положение.

- После проведения нарезки фаски, рабочая поверхность изделия считается подготовленной к дальнейшим сварочным работам.

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм. Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический.

Механическая фаска считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

Термический способ – фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Узнать стоимость механических фаскоснимателей можно по телефонам ☎ 8-800-555-95-28

Источник