Нарезание резьбы

Операция обработки со снятием стружки, в результате которой образуются наружные или внутренние винтовые канавки с заданным профилем и размерами на цилиндрических или конических поверхностях, называется нарезанием резьбы.

Нарезание резьбы на винтах, болтах, гайках и других деталях производится в основном на станках. При монтажных и ремонтных работах слесарю в ряде случаев приходится нарезать резьбу вручную или с помощью пневматических или электрических машинок — резьбонарезателей.

Основными элементами любой резьбы, как отмечалось в гл. 3, являются профиль, шаг, глубина, наружный, средний и внутренний диаметры.

По форме профиля резьбы подразделяются на треугольную, прямоугольную, трапецеидальную, упорную и круглую (рис. 4.14).

Тип или профиль резьбы выбирается по ГОСТу в зависимости от назначения.

Рис. 4.14. Профили и элементы резьбы:

а — треугольная;

б — прямоугольная;

в — трапецеидальная;

г — упорная;

д — круглая;

d — наружный диаметр резьбы;

dcp — средний диаметр резьбы;

d1 — внутренний диаметр резьбы.

В машиностроении приняты три системы резьб: метрическая, у которой шаг и диаметр измеряются в миллиметрах; дюймовая, имеющая иную форму профиля и характеризуемая числом ниток на один дюйм ее длины и диаметром в дюймах;

трубная резьба, имеющая профиль, как и дюймовая, но меньше по шагу.

В практике слесарных работ нередко возникает необходимость определить размеры элементов резьбы на готовой детали. Наружный диаметр измеряют с помощью штангенциркуля или микрометра, а шаг резьбы — с помощью миллиметрового или дюймового резьбомера (набора шаблонов с резьбой различных размеров).

Для нарезания резьбы в отверстиях применяются метчики, а для нарезания наружной резьбы — плашки.

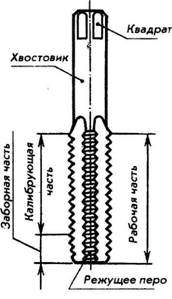

Метчиком называется режущий инструмент, представляющий собой закаленный винт, на котором прорезано несколько продольных прямых или винтовых канавок, образующих режущие кромки (рис. 4.15). Метчик имеет рабочую часть и хвостовик, заканчивающийся квадратом.

Рис. 4.15. Метчик и его элементы:

а — общий вид:

1 — режущее перо;

2 — режущая кромка;

3 — квадрат;

4 — хвостовик;

5 — канавка;

б — поперечное сечение:

1 — передняя поверхность;

2 — режущая кромка;

3 — задняя (затыловочная) поверхность;

4 — канавка;

5 — режущее перо.

Хвостовик метчика служит для закрепления инструмента в патроне или воротке во время работы. У ручных метчиков конец имеет квадратную форму.

Рабочая часть — нарезанная часть метчика, производящая нарезание резьбы; она подразделяется на заборную и калибрующую части.

Заборная (режущая) часть метчика — передняя конусная часть, которая первой входит в нарезаемое отверстие и совершает основную работу резания.

Калибрующая часть защищает и калибрует нарезаемое отверстие.

Для образования режущих кромок метчика и выхода стружки служат продольные канавки. Резьбовые части метчика, ограниченные канавками, называются режущими перьями.

По способу применения метчики делятся на ручные и машинные. Ручные метчики служат для нарезания резьбы вручную. Они обычно выпускаются комплектами из двух или трех штук. В комплект, состоящий из трех метчиков, входят черновой, средний и чистовой (или 1, 2, 3), а в комплект из двух метчиков — черновой и чистовой. В таком же порядке они применяются при нарезании резьбы.

Метчики условно обозначаются рисками (канавками): у чернового на хвостовике одна круговая риска, у среднего — две, у чистового — три. Там же указывается тип резьбы и ее размер.

Большое значение имеет правильный выбор диаметров отверстий для нарезания резьбы. Выбор диаметров сверл под данный тип и размер резьбы производится по специальным таблицам. Однако с достаточной для практики точностью диаметр сверла можно определить по формуле

Dсв=dр — 2h

где Dсв — диаметр сверла, мм; dр — наружный диаметр резьбы, мм; h — высота профиля резьбы, мм.

Нарезание резьбы ручными метчиками производится с помощью воротков, которые надеваются на квадратные концы хвостовиков. Воротки бывают различных конструкций с постоянными и регулируемыми отверстиями для метчика.

Инструмент, применяемый для нарезания наружной резьбы, называется плашкой. Плашка представляет собой стальную закаленную гайку со стружечными канавками, образующими режущие грани (рис. 4.16).

Рис. 4.16. Плашка и ее элементы:

а — общий вид;

б — геометрические параметры плашки.

1 — калибрующая часть;

2 — заборная часть;

3 — стружечная канавка.

Плашки бывают круглые (иногда их называют лерками), раздвижные (клупповые) и специальные для нарезания труб.

Для работы с круглыми плашками применяются воротки (леркодержатели), представляющие собой рамку с двумя рукоятками, в отверстие которой помещается плашка и удерживается от проворачивания с помощью трех стопорных винтов, конические концы которых входят в углубления на боковой поверхности плашек.

Клуппы для раздвижных плашек представляют собой косую рамку с двумя рукоятками. В отверстие рамки вставляются полуплашки. Устанавливаются полуплашки на требуемый размер с помощью специального нажимного винта.

Для нарезания резьбы метчиком выполняются следующие приемы. Деталь закрепляется в тисках, черновой метчик смазывается и в вертикальном положении (без перекоса) вставляется в нарезаемое отверстие. Надев на метчик вороток и слегка прижимая его к детали левой рукой, правой осторожно поворачивают вороток по часовой стрелке (при нарезании Левой резьбы — против часовой стрелки) до тех пор, пока метчик не врежется в металл и его положение в отверстии не станет устойчивым. Затем вороток берут двумя руками и плавно вращают (рис. 4.17, а). После одного-двух полных оборотов возвратным движением метчика примерно на четверть оборота ломают стружку, это значительно облегчает процесс нарезания. Закончив нарезание, вывертывают метчик из отверстия (вращением воротка в обратную сторону) или пропускают его насквозь.

Второй и третий метчики смазывают и вводят в отверстие без воротка. После того как метчик правильно установится по резьбе, надевают вороток и продолжают нарезание резьбы.

При нарезании глубоких отверстий необходимо в процессе резания 2—3 раза полностью вывинтить метчик и очистить его от стружки, так как избыток ее в канавках может вызвать поломку метчика или срыв резьбы.

Перед нарезанием наружной резьбы плашками обточенный до нужного диаметра стержень закрепляют в тисках. На самом конце стержня снимается небольшая фаска под углом 45° (рис. 4.17,6). Стержень должен иметь чистую поверхность, так как нарезание резьбы по окалине или ржавчине сильно изнашивает плашки.

Для получения правильной резьбы диаметр стержня обычно делают на 0,2—0,4 мм меньше требуемого диаметра резьбы.

На торец стержня, закрепленного в тисках так, чтобы его конец выступал из губок на 15—20 мм больше, чем длина нарезаемого участка., накладывают закрепленную в воротке плашку и с небольшим нажимом начинают нарезать резьбу, поворачивая вороток короткими движениями по часовой стрелке (рис. 4.17, в). Первые 1,0—1,5 нитки обычно нарезают без смазки, так как сухой металл плашка захватывает легче; затем стержень смазывают натуральной олифой и продолжают вращать вороток или клупп на один-два оборота вправо и на полоборота влево для ломания стружки.

Вначале нарезания резьбы плашками необходимо делать некоторый нажим «а плашку (при рабочем ходе), не допуская ее перекоса. В процессе нарезания давление на обе руки должно быть равномерным.

Раздвижные плашки в клуппе в процессе нарезания следует поджимать только в начале прохода; после прохода по всей длине нарезки клупп свинчивают (или, как говорят, «сгоняют»), затем вновь поджимают плашки винтом и проходят резьбу второй раз.

При необходимости получить точную я чистую резьбу нарезку производят двумя плашками — черновой и чистовой.

Механизированное нарезание резьбы осуществляется ручной дрелью или резьбонарезной электрической машинкой, а также на сверлильном или резьбонарезном станке. Работа эта требует особого внимания и осторожности, особенно при использовании дрели и электрической или пневматической машины.

Ручными дрелями нарезают резьбу диаметром до 6 мм, причем производительность по сравнению с работой воротком увеличивается втрое. Применение электрической или пневматической машинок повышает производительность труда практически в 5 раз.

При нарезании резьбы дрелью или машинками метчик зажимается в патроне и особое внимание обращается на то, чтобы не было перекоса метчика относительно оси отверстия.

Источник

Черчение

Нарезание резьбы

Чем нарезают резьбу?

Основные методы создания резьбы следующие: 1 — нарезание резьбовыми резцами или резьбовыми гребенками; 2 — нарезание плашками, резьбонарезными головками и метчиками; 3 — накатывание при помощи плоских или круглых накатных плашек; 4 — фрезерование с помощью специальных резьбовых фрез; 5 — шлифование абразивными кругами.

Нарезание резьбы резцами. С помощью резьбовых резцов и гребенок на токарно-винторезных станках нарезают резьбу как наружную, так и внутреннюю (внутренняя резьба, начиная с диаметра 12 мм и выше).

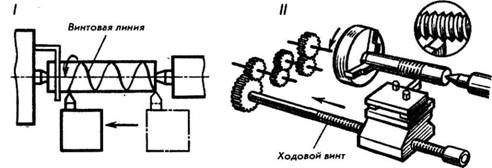

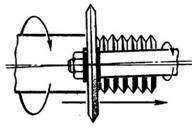

Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы. Схематически он заключается в следующем (рис. 32): при одновременном вращательном движении детали, на которой нарезается резьба, и поступательном движении резца (на токарном станке — II) последний снимает (вырезает) часть поверхности детали в виде винтовой линии (I).

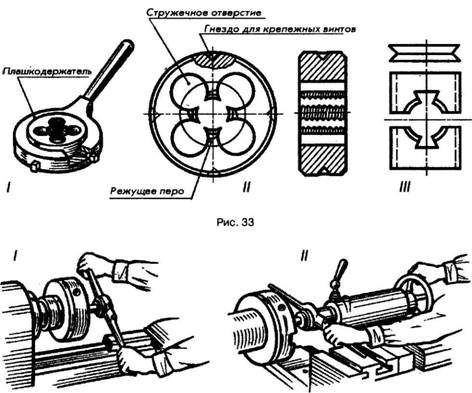

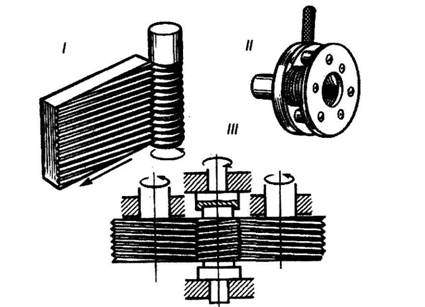

Нарезание резьбы плашками и метчиками. На рис. 33 показаны плашки, которые по своим конструктивным особенностям делятся на круглые — I и II (лерки) и раздвижные — III (клупповые).

Круглые плашки, имеющие применение на монтажных, заготовительных и других работах, предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами.

Раздвижные плашки состоят из двух половин, вставляющихся в клупп и постепенно сближающихся в процессе резания.

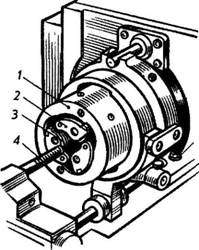

При нарезании резьбы на металлорежущих станках (II) плашка устанавливается и закрепляется в специальном патроне или приспособлении (рис. 34). Деталь подается в калибрующую часть вращающейся плашки. Внутреннюю крепежную резьбу в подавляющем большинстве случаев нарезают метчиками.

Метчик (рис. 35) представляет собой стальной стержень с резьбой, разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные.

Последовательность получения резьбы в глухих отверстиях такова (рис. 36): вначале высверливают гнездо, куда в дальнейшем будет завернута шпилька или винт. Диаметр сверла должен быть выбран из табл. рекомендуемых стандартом ГОСТ 9150-81 величин. Резьбу нарезают комплектом из двух или трех метчиков (малого, среднего и нормального, чистового) в зависимости от размера резьбы. Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

Для метрической резьбы с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической резьбы с мелким шагом и трубной резьбы — из двух.

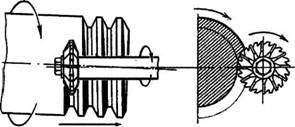

Накатывание резьбы. Основной промышленный метод изготовления резьбы в настоящее время — накатка на специальных резьбонакатных станках, имеющих корпус трехроликовой головки 1, ролико- держатель 2 и накатной ролик 3 (рис. 37). Деталь 4 зажимается в тисках суппорта. В этом случае при большой производительности обеспечивается получение высокого качества изделия (формы, размеров и шероховатости поверхности).

Процесс накатывания резьбы заключается в создании резьбы на поверхности детали без снятия стружки за счет пластической деформации поверхности обрабатываемой детали. Схематически это выглядит так. Деталь прокатывают между двумя плоскими плашками (рис. 38. I) или цилиндрическими роликами (рис. 38. II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60. 80 мм.

Фрезерование резьбы. Фрезерование наружной и внутренней резьбы производится на специальных резьбофрезерных станках. В этом случае вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали и фрезерует резьбу на ее поверхности. Периодически происходит осевое перемещение детали или фрезы от специального копира на величину, равную шагу резьбы за время одного оборота детали (рис. 39).

Шлифование точной резьбы. Шлифование как способ создания резьбы применяется главным образом для получения точной резьбы на сравнительно коротких резьбовых деталях, например резьбовых пробках — калибрах, резьбовых роликах и т. д.

Сущность процесса заключается в том, что шлифовальный круг, расположенный к детали под углом подъемна резьбы, при быстром вращении и при одновременном медленном вращении детали с подачей вдоль оси на величину шага резьбы за один оборот вырезает (вышлифовывает) часть поверхности детали. В зависимости от конструкции станка и ряда других факторов резьба шлифуется за два-четыре и более прохода (рис. 40).

Источник

Методы нарезания резьбы

.jpg)

- По назначению: ходовые и крепёжные. С помощью ходовой резьбы преобразуют вращательное движение в поступательное. Крепёжные применяются для соединения деталей.

- По форме профиля: трапециевидные, прямоугольные, треугольные (метрические и дюймовые), круглые.

- По расположению: внутренние и наружные.

- По числу заходов: много- и однозаходные. Последние отличаются наличием всего одной винтовой канавки.

- По форме исходной поверхности: конические и цилиндрические. Первые создают высокую герметичность, и поэтому их часто применяют при работе с жидкостями или высоким давлением.

- По направлению: левые и правые. У первых канака идёт против часовой стрелки, у вторых – по часовой стрелке.

Технология нарезания резьбы имеет несколько способов:

- Выдавливание прессом – это работа с цветными сплавами и пластмассами.

- Литьё годится только для получения из цветных пластмасс и цветных металлов резьб с погрешностями в точности.

- Абразивная обработка ведётся с помощью шлифования для производства точных ходовых резьб.

- Накатывание – это самый высокопроизводительный и самый качественный способ нарезания резьбы.

- Лезвийная обработка резанием. Она применяется чаще, чем другие методы нарезания резьбы. В эту группу ходят: нарезание внутренних резьб метчиками, нарезание наружных резьб плашками, вихревая обработка наружных и внутренних резьб, резьбофрезерованние наружных и внутренних резьб дисковыми и червячными фрезами, нарезание наружних и внутренних резьб резьбонарезными головками, точение внутренних и наружных резьб резьбовыми гребёнками и резцами.

- Электрофизическая и электрохимическая обработка используется для производства деталей с резьбой из хрупких материалов, материалов высокой твёрдости, керамики и т.д.

Резьба может быть внутренней или наружной

.jpg)

Метчики, гребёнки и резцы – это приспособление для нарезания резьбы внутренней. Диаметры отверстий под нарезание резьбы до 50 мм получаются при использовании метчиков. Большую популярность имеют машинные, гаечные и ручные метчики.

Для нарезания резьбы используются разные виды инструментов. Один из самых популярных инструментов – это токарный станок. Режимы резания при нарезании резьбы на станке с ЧПУ выставляются на основе общемашиностроительных нормативов режимов резания. Режимы полных возможностей токарного станка должны быть в самом начале при обтачивании торцевых и наружных поверхностей.

Для качественной резьбы нужно качественно подобрать диаметр стержня и сверла для подготовки отверстия. Считается, что наружный диаметр резьбы должен быть на 0,3- 0,4 мм больше диаметра стержня. Для примера ниже представлена таблица для нарезания резьбы метрической (нарезается плашками):

Источник