Сущность процесса и способы напыления

Глава 5. Восстановление деталей высокотемпературным напылением

Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей. Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струей сжатого газа (воздуха). Мелкие частицы распыленного металла достигают поверхности детали в пластическом состоянии, имея большую скорость полета. При ударе о поверхность детали они деформируются и, внедряясь в ее поры и неровности, образуют покрытие. Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер, и только в отдельных точках имеет место сваривание присадочного металла с подложкой. Основными достоинствами напыления, как способа нанесения покрытий при восстановлении деталей, являются: высокая производительность процесса, небольшой нагрев деталей (120— 180°С), высокая износостойкость покрытия, простота технологического процесса и применяемого оборудования, возможность нанесения покрытий толщиной от 0,1 до 10 мм и более из любых металлов и сплавов. К недостаткам процесса следует отнести пониженную механическую прочность покрытия и сравнительно невысокую прочность сцепления ^го с подложкой.

В зависимости от вида тепловой энергии, используемой в металлизационных аппаратах для плавления металла, различают четыре основных способа напыления: газопламенное, электродуговое, высокочастотное и плазменное.

Газопламенное напыление осуществляется при помощи специальных аппаратов, в которых плавление напыляемого металла производится ацетилено-кислородным пламенем, а его распыление струей сжатого воздуха (рис. III. 5.1). Напыляемый материал в виде проволоки подается через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой, расплавляется. Проволока подается с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор.

В качестве напыляемого материала при газопламенном напылении применяют также металлические порошки (рис. III. 5.2.), которые поступают в горелку из бункера с помощью транспортирующего газа (воздуха).

Наибольшее применение нашли аппараты для газопламенного напыления проволокой типа МГИ-1-57, ГИМ-1 и др.

Преимуществами газопламенного напыления являются: небольшое окисление металла, мелкий его распыл, достаточно высокая прочность покрытия. К недостаткам следует отнести сравнительно невысокую производительность процесса (2—4 кг/ч)

Электродуговое напыление производится аппаратами, в которых плавление металла осуществляется электрической дугой, горящей между двумя проволоками, а распыление — струей сжатого воздуха (рис. III. 5.3).

Для злектродугового напыления отечественная промышленность выпускает аппараты ЭМ-3, ЭМ-9, ЭМ-14 (ручные) и ЭМ-6, МЭС-1, ЭМ-12 (станочные). Привод для подачи проволоки в зону горения электрической дуги в ручных аппаратах осуществляется от воздушной турбинки, в станочных — от электродвигателя. Основным преимуществом электродугового напыления является высокая производительность процесса (от 3 до 14 кг напыляемого металла в час). Высокая температура электрической дуги позволяет наносить покрытия из тугоплавких металлов. При использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава. К преимуществам электродугового напыления следует отнести сравнительную простоту применяемого оборудования, а также небольшие эксплуатационные затраты.

|

Недостатками электродугового напыления являются повышенное окисление металла, значительное выгорание легирующих элементов и пониженная плотность покрытия.

Высокочастотное напылениеосновано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки). Распыление расплавленного металла производится струей сжатого воздуха. Головка высокочастотного аппарата для напыления (рис. III.5.4) имеет индуктор, питаемый от генератора тока высокой частоты, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке длины проволоки.

Нагрев проволоки до температуры плавления в короткое время может быть обеспечен только при определенной частоте тока, которая определяется по формуле

|

При высокочастотном напылении автомобильных деталей применяют стальную проволоку, для которой коэффициент к—20000. Следовательно, при применении проволоки диаметром 4—5 мм. частота тока будет 80—425 кГц. Учитывая большую частоту тока при высокочастотном напылении, применяют ламповые генераторы токов высокой частоты типа ЛГПЗ-30, ГЗ-46, ЛГПЗ-60 и др.

Преимуществами высокочастотного напыления являются небольшое окисление металла благодаря возможности регулирования температуры его нагрева и достаточно высокая механическая прочность покрытия. К числу недостатков следует отнести сравнительно невысокую производительность процесса, а также сложность и высокую стоимость применяемого оборудования. Плазменное напыление это новый способ нанесения металлических покрытий, при котором для расплавления и переноса металла, на поверхность детали используются тепловые и динамические свойства

плазменной струи (рис. III. 5.5). В качестве плазмообразующего газа применяют азот. Азотная плазма имеет сравнительно невысокую температуру (до 10—15 тыс.°С), но обладает высокой энтальпией (теплосодержанием). Повышенная энтальпия (рис. III. 5.6) азотной плазмы объясняется тем, что процесс ее образования имеет две стадии: диссоциацию. (N2→2N) № ионизацию (N→N+ + e). Обе стадии процесса получения плазмы протекают с поглощением тепловой энергии. Процесс получения аргонной плазмы имеет только одну стадию — ионизацию. Таким образом, азотная плазма становится носителем большего количества тепловой энергии, чем аргонная. Высокая энтальпия азотной плазменной струи и низкая стоимость азота и обусловили его широкое применение в качестве плазмообразующего газа при плазменном напылении.

Азотная плазменная струя надежно защищает напыляемый металл от окисления. Несмотря на то, что вследствие турбулентного характера истечения плазменная струя смешивается с воздухом, содержание кислорода в ней достигает концентрации его в атмосфере только на расстоянии 120—150 мм от сопла плазмотрона (рис. III. 5.7), т. е. на расстоянии дистанции напыления.

Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или гранулированного порошка. Проволока в качестве напыляемого материала используется реже, так как при ее применении структура покрытия получается крупнозернистой и, кроме того, не все материалы для напыления могут быть приготовлены в виде проволоки. Поэтому при плазменном напылении в качестве присадочного материала применяют гранулированные порошки с размером частиц от 50 до 150 мкм.

Порошок в сопло плазмотрона подается из дозатора при помощи транспортирующего газа (азота). Дозатор определяет расход порошка и, следовательно, производительность процесса напыления. Расход порошка можно плавно регулировать в пределах от 3 до 12 кг/ч.

Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый плазменной струей, наносится на поверхность детали, образуя покрытие.

Свойства покрытия зависят от температуры нагрева частиц и скорости их полета при встрече с поверхностью детали. Скорость полета металлических частиц определяется в основном двумя факторами — силой тока дуги и расходом плазмообразующего газа. В зависимости от значений этих факторов она может достигать 150—200 м/с (рис. III. 5.8). Наибольшей скорости расплавленные частицы металла достигают на расстоянии 50—80 мм от сопла плазмотрона.

Большая скорость полета частиц порошка и высокая температура их нагрева в момент встречи с подложкой обеспечивают более высокие, чем при других способах напыления, механические свойства покрытия и более прочное его соединение с поверхностью детали.

Экономическая эффективность и производительность процесса напыления зависят от того, какая часть исходного материала попадает на деталь и закрепляется на ее поверхности, т. е. от коэффициента напыления.

Величина коэффициента напыления при плазменном напылении выше, чем при других способах напыления, и зависит от материала порошка, от диаметра напыляемой детали и от основных параметров режима. Так, при напылении порошка ПГ-У30Х28Н4С4 (сормайт-1) на деталь диаметром 26 мм в условиях оптимального режима коэффициент напыления не превышает 65—70%. При напылении хромоникелевого порошка на деталь диаметром более 50 мм коэффициент напыления достигает 90—95%.

Из других достоинств процесса плазменного напыления следует отметить его высокую производительность, возможность нанесения покрытий из любых материалов, полную автоматизацию управления процессом.

Все эти достоинства процесса плазменного напыления позволяют сделать вывод о возможности его широкого применения при восстановлении автомобильных, деталей.

При плазменном напылении применяются специальные установки, включающие в себя: плазменную горелку (плазмотрон), пульт управления, порошковый питатель (дозатор) и источник питания.

Промышленность выпускает два типа установок для плазменного напыления: универсальные плазменные установки типа УПУ-3 производства Ржевского механического завода и универсальные плазменно-металлизационные установки УМП-4, УМП-5, выпускаемые Барнаульским аппаратно-механическим заводом. Установки УМП-4 и УМП-5 конструкции ВНИИДЕ-ТОГЕНМАШ выпускаются без источника питания. В качестве источника питания для этих установок можно использовать выпрямитель ИПН-160/600 или два

последовательно соединенных сварочных машинных преобразователя ПСО-500.

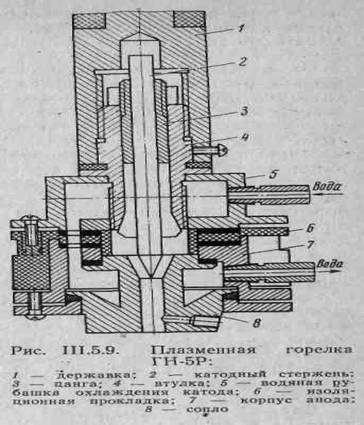

В указанных установках применены плазменные горелки ГН-5Р (рис. III. 5.9).

Напыляемые материалы

В качестве напыляемых материалов при восстановлении автомобильных деталей применяют проволоку или порошковые сплавы.

При газопламенном, электродуговом и высокочастотном напылении обычно используется проволока. При восстановлении стальных и чугунных деталей применяют стальную проволоку с содержанием углерода 0,3—0,8%- Среднеуглеродистую проволоку используют при восстановлении посадочных поверхностей на стальных и чугунных деталях. Для деталей, работающих в условиях трения, рекомендуется применять стальную проволоку с повышенным содержанием углерода. При плазменном напылении применяют порошковые сплавы.

Для восстановления деталей, работающих в условиях трения рекомендуется применять износостойкие порошковые сплавы на основе никеля или более дешевые сплавы на основе железа с высоким содержанием углерода. Эти сплавы обладают высокими технологическими и эксплуатационными свойствами. Наличие в их структуре твердых составляющих (карбидов и боридов) \ сравнительно мягкой основы (твердого раствора) позволяет получать покрытия с высокими служебными свойствами.

Порошковые сплавы на основе никеля марок ПГ-ХН80СР2, ПГ-ХН80СРЗ и ПГ-ХН80СР4 обладают рядом ценных свойств: низкой температурой плавления (950—1050°С), твердостью HRC 35—60 в зависимости от содержания бора, жидкотекучестью, высокой износостойкостью и свойством самофлюсования благодаря наличию в составе бора (Р) и кремния (С), которые активно отнимают кислород от окислов.

Основной их недостаток — высокая стоимость, которая снижает эффективность применения этих сплавов при восстановлении деталей.

Сплавы на основе железа с высоким содержанием углерода типа ПГ-У30Х28Н4С4, ФБХ-6-2, КБХ имеют высокую твердость HRC 56—63, высокую износостойкость, недефицитны, но более тугоплавки (температура плавления 1250—1300°С) и не обладают свойством самофлюсования.

На практике получили применение композиционные смеси этих порошков с порошками сплавов на основе никеля. Порошковая смесь, состоящая из 50% ПГ-ХН80СРЗ и 50% ПГ-У30Х28Н4С4, имеет высокую износостойкость, невысокую температуру плавления (1100—1150°С), обладает свойством самофлюсования и стоит в 2 раза дешевле порошковых сплавов на основе никеля.

Порошковые сплавы на основе никеля и железа, а также их смеси обеспечивают высокую износостойкость напыленных деталей, но одновременно несколько повышают (на 15—20%) износ сопряженных деталей, изготовленных из мягких антифрикционных сплавов. Этот недостаток может быть устранен при применении порошковой смеси, состоящей из 80—85% стального порошка ПЖ-5М и 15—20% порошка ПГ-ХН80СР4, которая при плазменном напылении обеспечивает достаточно высокую износостойкость покрытия и в то же время не повышает износа сопряженных деталей из мягких антифрикционных сплавов.

При восстановлении посадочных поверхностей под подшипники качения в чугунных корпусных деталях следует применять стальной порошок ПЖ-5М с добавкой 1—2% порошка алюминия АКП. Эта же порошковая смесь с добавкой 4—5% медного порошка ПМС-2 или 2—3% никелевого порошка может быть применена при восстановлении плазменным напылением опор под вкладыши коренных подшипников в чугунных блоках цилиндров двигателей.

Источник

Технология напыления

Технологии напыления — оборудование, расходные материалы, применение

Сущность

Расплавление высокотемпературным источником энергии распыляемого материала с образованием двухфазного газопорошкового потока, с формированием покрытия, как правило, толщиной 0,1-1 мм и нагреве напыляемой детали не более 150°С.

В зависимости от используемого источника энергии существуют следующие способы напыления:

- газопламенное, с использованием тепла сгорания горючих газов (ацетилена, пропан-бутана и др.) в смеси с кислородом или сжатым воздухом;

- электродуговое, при плавлении двух проволок электрической дугой и распылении сжатым воздухом расплавленного металла;

- детонационное, в котором перенос и нагрев порошкового материала осуществляется ударной волной, образующейся в результате взрыва горючей смеси и выделении при этом теплоты;

- плазменное, где нагрев и разгон наносимого порошкового материала осуществляется плазменной струёй;

- высокоскоростное (HVOF, HVAF), когда порошковый материал подается в камеру сгорания смеси, содержащей кислород и горючие газы (водород, пропан, метан) или горючее (керосин), с последующим его прохождением через расширяющееся сопло Лаваля;

- холодное газодинамическое — нанесение покрытий из пластичных порошковых материалов (в смеси с оксидом алюминия) при их разгоне сверхзвуковыми газовыми струями, нагретыми до температуры 300-1000°С.

Назначение

Нанесение функциональных покрытий и восстановление размеров изношенных и бракованных поверхностей с использованием металлических, керамических, металлокерамических, полимерных и других материалов.

За счет нанесения покрытий поверхности деталей могут приобретать улучшенные характеристики износостойкости, антифрикционности, термостойкости, жаростойкости, эрозионной стойкости, фреттингостойкости, кавитационной стойкости, коррозионной стойкости, электроизоляционных и теплоизоляционных свойств, поглощения или отражения излучения и др.

Выбор

Состоит из определения способа напыления (см. табл.), напыляемого материала, оборудования, технологических режимов для получения заданных свойств покрытия. Параметры режима работы оборудования, связанные с тепловой мощностью и скоростью истечения энергетической струи, выбираются с учетом коэффициента использования материала, адгезии, пористости, проплавляемости покрытия, количественного распределения оплавленных частиц по пятну напыления и других характеристик.

Выбор материала для формирования покрытия определяется условиями эксплуатации напыляемых деталей, требованиями к его толщине и физико-механическим характеристикам после напыления и обработки. Практически, известно около 100 видов распыляемых материалов.

Технико-экономические показатели видов напыления

| Метод напыления | Вид напыляемого материала | Оптимальная толщина покрытия | Температура пламени, дуги, детонации, струи | Скорость истечения пламени, дуги, детонации, струи | Скорость частиц | Прочность сцепления покрытия с основой | Пористость покрытия | Производительность процесса — металл | Производительность процесса — керамика | Коэф-фициент исполь-зования материала | Уровень шума |

| мм | К | м/с | м/с | МПа | % | кг/ч | % | дБ | |||

| Газопламенный | порошок, проволока | 0,1-1,0 | 3463 (С2Н2+О2) | 150-160 | 20-80 | 5-25 | 5-25 | 3-10 | 1-2,5 | 70-90 | 70-110 |

| Электродуговой | проволока | 5300-6300 | 100-300 | 50-150 | 10-30 | 5-15 | 2-50 | 75-95 | 75-120 | ||

| Детонационный | порошок | 2500-5800 | 2000-3000 | 600-1000 | 10-160 | 0,5-6 | 0,1-6,0 | 0,5-1,5 | 25-60 | 125-140 | |

| Плазменный — в инертных средах | порошок, проволока | 5000-15000 | 50-400 | 10-60 | 2-15 | 0,5-8 (20-60 кВт) | 70-90 | 75-115 | |||

| Плазменный — в активных средах | 1000-1500 | 15 | 5 | 70-90 | 110-120 | ||||||

| Плазменный — в разряженных средах | 2900 | 500-1000 | 70-80 | 0,5-1 | ≤75 | ||||||

| Высокоскоростной | порошок | 2500-3000 | 2600 | 350-500 | 10-160 | 0,3-1 | 3-4 | 40-75 | 100-120 | ||

Преимущества

Фотографии производства

Недостатки

- нестойкость напыленных покрытий к ударным механическим нагрузкам (кроме оплавляемых);

- анизотропия свойств; низкий коэффициент использования напыляемого материала при нанесении покрытий на мелкоразмерные детали;

- обязательное использование перед процессом напыления активационной обработки (например, абразивно-струйной);

- выделение в процессе напыления аэрозолей напыляемых материалов и побочных газов;

- повышенный уровень шума, а в случаях связанных с электрической дугой — ультрафиолетового излучения.

Ссылки на книги и статьи

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Источник