Что такое наплавка металла и ее виды

Череповецкий завод металлоконструкций занимается изготовлением различных металлических изделий. У нас вы можете заказать услугу наплавки металла по доступной цене. В данной статье рассмотрим ее основные виды.

Что такое наплавка металла

Это процедура, которая применяется для восстановления формы и материала изношенных изделий и механизмов. С помощью технологии наплавки можно создать упрочняющий слой металла на поверхности и биметаллических структур.

Наплавление – это один из видов сварочных технологий. Она основана на одних и тех же принципах, что и классическая сварка. Для обработки и защиты поверхностей изделий используют различные виды наплавки, которые отличаются друг от друга способами наплавления и состава сварочной среды.

При помощи этой технологии можно работать с конструкциями различного состава: медью, бронзой, чугуном, а также сплавами (никелями, хромовыми, кобальтовыми).

Особенности технологии наплавки

Преимущества наплавки в том, что она позволяет получить надежное сцепление металла с основой, а также необходимые физические и технологические параметры. Первое достигается благодаря качественной подготовке изделия, а второе – корректным подбором материалов для работы.

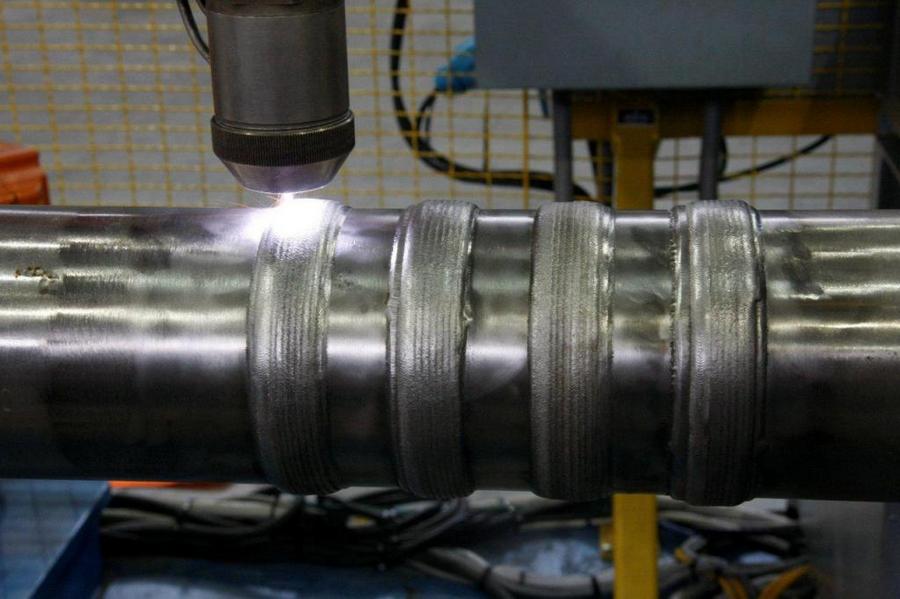

Сущность наплавки заключается в том, что необходимо равномерно нанести узкие полосы расплавленного металла на поверхность, чтобы они соединились в сплошной толстый слой, размером от десятой доли миллиметра до десяти миллиметров.

Виды наплавки

Технология наплавки должна обеспечивать качество наплавленного слоя и минимальное воздействие на металл, чтобы избежать ее деформации. Разные виды процедуры имеют различные способы обработки и расход материала. Рассмотрим основные виды наплавки металла по деталям.

1. Зубьев шестерни.

Шестерня – это деталь многих механизмов и машин, применяемых в различных сферах. Наиболее часто встречаются следующие дефекты этой детали: изнашивание по длине и толщине, образование трещин или царапин, выкрашивание, поломка зубцов.

Наиболее эффективным способом восстановления является наплавка металла. Она выполняется в несколько этапов:

- Сначала необходимо вырезать детали с дефектами.

- Затем нужно просверлить несколько отверстий и в зазоре сделать резьбу.

- Сделать шпильки и вставить их в посадочные места.

- Сделать наплавление электросваркой и сформировать из металла зубец.

Отремонтировать зубья можно при помощи присадки в виде порошковой проволоки, автоматическим путем. Перед работой изделие необходимо очистить от загрязнений.

2. Концов рельсов.

Высокоскоростные поезда нуждаются в качественных рельсовых путях. Удары или неправильная эксплуатация приводят к деформации, изгибам и появлению вмятин. Вернуть рельсы в исходное положение можно при помощи наплавления.

Для начала берут сломанный рельс, удаляют с него весь отслоившейся и расплющенный материал при помощи наждачки или зубила. Затем нагревают концы рельсов. Для этого используют различные методы наплавки:

- Ручной дуговой. Он выполняется путем наложения валиков на рельсы вдоль, по диагонали или поперек. Или второй вариант – используют наплавление пучка электродов.

- Полуавтоматический электродуговой. Он предполагает использование самозащитной порошковой проволоки. Этот метод отличается высоким качеством и производительностью труда.

3. Плоскости и цилиндры.

Для восстановления изделий используют следующие методы наплавки:

- Электроды с обмазкой. Этот способ предполагает применение валиков вдоль, по замкнутым окружностям или винтовой линии. Первый вариант подходит для длинных изделий малого диаметра. Второй – подразумевает переворот изделия в процессе работы. Третий – удобен в случае механизированной наплавки и равномерного вращения детали.

- Автоматической наплавкой под флюсом. В результате получается слой, устойчивый к износу. Метод осуществляется при помощи сварочной или порошковой проволоки. Наплавление происходит по винтовой или образующей линии.

Плоскости – это простые поверхности большой площади. Они восстанавливаются при помощи узких валиков методом напайки в несколько слоев или располагая их так, чтобы они перекрывали 30-40% ширины предыдущего.

4. Штампы и металлорежущий инструмент.

Восстановление изделий осуществляется тремя способами: ручной, автоматической или полуавтоматической дуговой наплавкой. В первом случае используют электроды. Во втором и третьем – паст, флюс и легированную проволоку.

5. Нержавеющая сталь.

В этом случае используют стержни из высоколегированной проволоки. Они позволяют получать стык, устойчивый к образованию ржавчины, который не собирает задиры. Метод требует предварительного разогрева детали и последующей термической обработкой.

6. Чугун и его сплавы.

Для наплавки чугуна и его сплавов используются электроды различных марок. Некоторые из них являются универсальными и подходят для всех видов сплавов.

7. Медь и ее сплавы.

Наплавления изделий из чистой меди осуществляется при помощи электродов Комсомолец-100 или присадочных прутков. Изделия предварительно нагревают до температуры от 300 до 500 градусов. Если температура достигает более чем 500 градусов, то наплавленный слой подвергают проковке. Наплавка осуществляется при помощи применения постоянного тока. В результате получается материал с повышенной устойчивостью к износу.

Методы наплавки металла

Способ наплавки должен быть максимально простым, быстрым и безопасным в осуществлении, а также предотвращающим деформацию металла. Рассмотрим основные методы, наиболее распространенные.

Для нее чаще всего используют классическое электродуговое оборудование. Она бывает ручной и механизированной. Первый вариант подразумевает использование обычных инверторов и выпрямителей постоянного тока, в которых плюс подключается на электрод, а минус – на само изделие. Такая простая сборка снижает уровень общего нагрева и проплавляет основной слой неглубоко. Если добавить специальную смесь-присадку, можно равномерно увеличить прочность поверхности.

Механизированная наплавка осуществляется при помощи сварочных полуавтоматов со сплошной или порошковой проволокой. Основные преимущества такого способа – высокий уровень производительности и качество стыка. Если предварительно отшлифовать и зачистить участок, то шов получится идеально ровным.

Этот метод применяется для работы с цветными металлами толщиной до 1мм и практически без нагрева верхнего слоя изделия. В ходе процедуры электрод движется с амплитудой 0,3-3мм и частотой до 100 Гц. В результате создается дуга на протяжении одной пятой от общего времени и на поверхности оказывается небольшое количество металла. Глубина и тепловое воздействие на деталь получаются минимальными.

Для вибродугового наплавления применяют полуавтоматы со специальными электромеханическими устройствами с прерывистой подачей проволоки (1,6-2 мм). Процедуру нужно осуществлять в безопасной среде, состоящей из газа, раствора или пены, безопасной для здоровья.

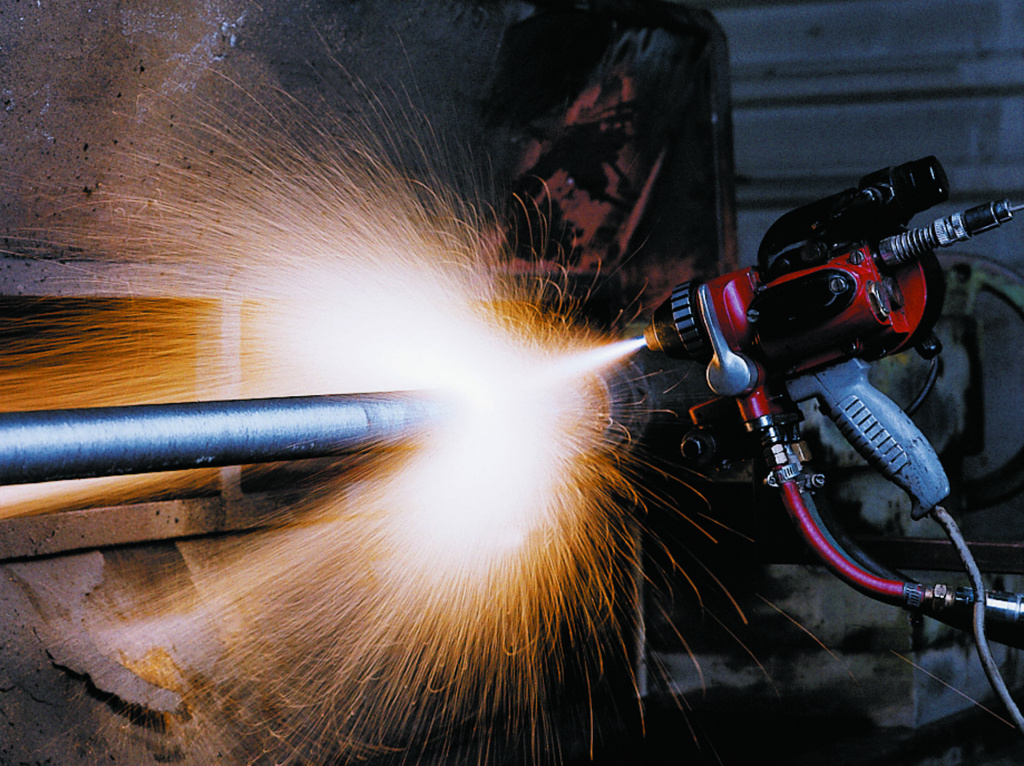

Этот способ считается наиболее простым и доступным. В качестве теплового источника используют ацетилен или пропан-бутановую смесь; в роли присадки – прутки или проволока; для флюсов – смесь из борной кислоты или буры.

Мелкие детали привариваются сразу, а крупные сначала разогреваются до температурного режима в 500 градусов. В качестве полезных добавок можно использовать порошки, их можно вводить в струю пламени, которые могут оседать на поверхности мелкими каплями.

Для газопламенного наплавления необходимы плазмотроны – специальные сварочные аппараты, снабженные мощной горелкой. Присадки подаются только автоматизированным способом, так как это небезопасно для человека. В роли присадок могут использоваться не только порошки, но и гранулы.

Преимущества метода – неглубокая сварка и однородная структура слоя стыка. Недостаток заключается в высокой стоимости способа и разогрева плазмы до высоких температур.

Она выполняется на специальных аппаратах, снабженных газовой горелкой. В ней формируется поток, достигающей температуры в несколько десятков тысяч градусов. В качестве присадки также могут использоваться порошковые или гранулированные смеси.

При данном термическом процессе используется шлаковая ванна – емкость с катализатором, которая передвигается вдоль заготовки. В этот сосуд помещается электрод или присадка в виде гранулированного состава. Затем под флюсом и шлаком осуществляется повышение температуры. Материалы в этом случае становятся неким защитным щитом, который предохраняет рабочую зону от вредного газового воздействия.

Шлаковая ванна располагается вертикально: таким образом, воздушные пузырьки не успевают образовывать поры и не всплывают. В результате не бывает потерь тепла и разбрызгивания. Преимущества метода в том, что это вариант, доступный по стоимости. А недостаток в трудоемкости и неспособности работы с деталями малого размера и сложной конфигурации.

В качестве присадки используют флюс или порошок, их расплавление происходит при помощи сфокусированного луча лазера. Лазер испускается из специальной головки при помощи сопла (нагревает газовый поток) или инжектора (впрыскивает полезную добавку).

Способ позволяет обеспечить максимально точный результат, стабильное качество покрытие. Метод используется только в очень ответственных случаях, так как наиболее дорог в применении.

Принцип метода заключается в том, чтобы расплавить присадочный материал и верхнего металлического слоя при помощи вихревых потоков, которые наводятся на поверхность. Для этого на участок изделия наносится присадка с флюсом. Затем над ним располагается индуктор из нескольких витков трубки с высокоточным напряжением.

Глубина наплавления зависит от частоты тока индуктора: чем она выше, тем ниже глубина. Этот способ считается наиболее производительный и обеспечивает минимальный нагрев металла.

Процедура осуществляется благодаря воздействию кратковременных разрядов тока и нанесению ультратонкого покрытия. Наплавка осуществляется при помощи специальной установки. Электрод необходимо установить на плюс, а заготовку – на знак минуса. При разрядах тока частицы вырываются и свариваются в плотный мелкопористый шов.

Метод считается доступным по цене и удобным, благодаря почти полному отсутствию нагрева поверхности. Окисления и деформации в ходе процедуры не наблюдается. Таким образом, изделие получает длительный эксплуатационный срок.

Применяемое оборудование

Оборудование для наплавки функционирует с применением тех же источников и методов нагрева, что и сварочное. Оно отличается тем, что имеет вспомогательные устройства, которые обеспечивают подачу и распределение присадок по поверхности изделия.

Для наплавки нередко используют сварочные устройства, которые можно дополнить необходимыми приспособлениями и оснасткой. Наплавочное оборудование подразделяется по форме рабочих поверхностей: для тел вращения, для плоских деталей, для сложных профилей.

Присадку наносят классическими методами (например, напыление, прутки, проволока) или специальными (центробежное распределение, спиральная укладка и т.д.).

Оборудование для наплавки снабжается устройствами для предварительного прогрева изделия (от 500 до 700 градусов). На рынке представлены малогабаритные установки для домашнего использования, которые работают с металлами толщиной до нескольких миллиметров.

Расход материалов

Для определения стоимости готового изделия необходимо правильно рассчитать расход материалов, используемых в процессе наплавления. Расчеты ведутся в соответствии с нормативами, принятыми для каждого вида материала. Точное количество расходников позволит создать запасы материалов и обеспечит непрерывность процесса.

Расчет металла при сварке – это основной показатель, который определяется по специальной формуле. Масса рассчитывается из расхода 1 метра сварного шва. Пользуются формулой:

F – площадь поперечного сечения сварного шва (в мм2);

y – удельная масса металла (г/см3);

L – длина сварного шва составляет 1 метр.

Мастер сможет самостоятельно рассчитать массы наплавленного в процессе сварки металла.

Расчет электродов для наплавки – значимый количественный параметр, для которого не нужно осуществлять вычисления. Каждая марка материалов имеет свой собственный показатель при 1 кг наплавки. Он варьируется от 1,4 кг до 1,8 кг.

Расчет массы наплавленного шва вычислять не нужно. Согласно государственным стандартам, каждая форма сварного шва имеет средний показатель. При этом форма должна быть из низколегированной или углеродистой стали, а также выполнятся ручным электродуговым методом.

Электроды для наплавки

Сегодня представлено огромное разнообразие электродов для наплавки от российских заводов и зарубежных производителей. Широкий ассортимент позволяет выбрать расходный материал для любого вида работ.

ООО «ЧЗМК» занимается наплавкой металла различных видов. У нас вы можете заказать работу любой сложности и даже наблюдать за ее процессом через онлайн-камеры, установленные в наших цехах. Так вы сможете вовремя вносить коррективы в процедуру.

Мы работаем более 55 лет и за это время успели поработать со многими крупными компаниями. «ЧЗМК» занимается проектированием, изготовлением и доставкой металлических изделий по всей России. В нашей команде работают только профессиональные мастера с большим опытом работы.

Преимущества заказа у нас:

- Строгое соблюдение сроков, указанных в договоре.

- Доставка изделий по всей России (срок от 3 дней, в зависимости от региона).

- Мы выдаем паспорт продукции и обеспечиваем ее гарантию на срок от 12 до 24 месяцев.

- Мы уменьшаем сроки изготовления металлоконструкций, за счет чего можем предложить демократичные цены.

- Мы работаем как с небольшими, так и с крупными компаниями по всей России, и стараемся выполнить заказы максимально быстро и качественно.

Для оформления заказа или получения консультации обращайтесь по телефону 8 800 22204 45. Или оставляйте заявку на нашем сайте, мы перезвоним.

Источник

Классификация способов наплавки. Преимущества и недостатки технологии наплавки

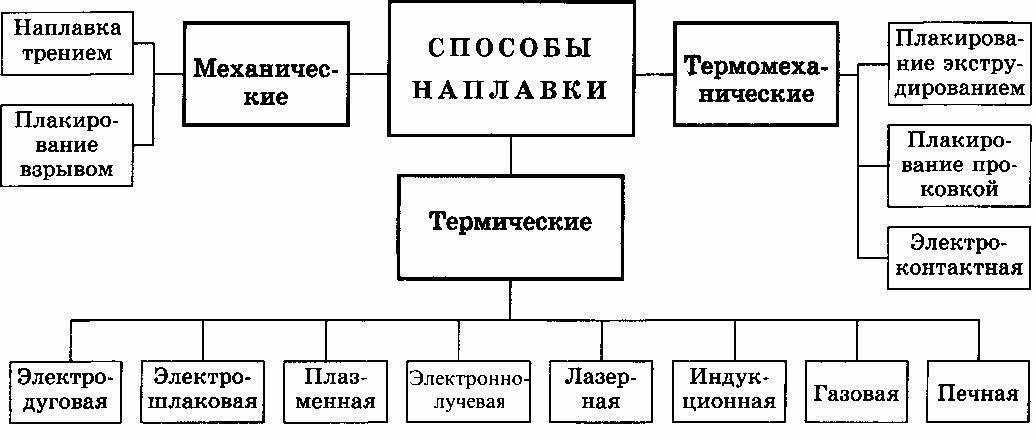

Способы наплавки, как и способы сварки, классифицируются по трем типам признаков (ГОСТ 19621–74): физическим, техническим и технологическим. Наиболее распространена и удобна классификация по физическому признаку (используемый источник нагрева). По нему основные способы наплавки и наварки можно разделить на три группы (рис. 1):

- термические(электродуговая, электрошлаковая, плазменная, электронно-лучевая, лазерная (световая), индукционная, газовая, печная);

- термомеханические(контактная, прокаткой, экструдированием);

- механические(взрывом, трением).

Рис. 1. Способы наплавки

В свою очередь, большинство из этих способов могут подразделяться по техническим (способ защиты металла в зоне наплавки, степень механизации процесса, непрерывность наплавки) и технологическим (по роду тока, количеству электродов, наличию внешнего воздействия и т. п.) признакам.

Сущность процесса наплавки заключается в использовании теплоты для расплавления присадочного материала и его соединения с основным металлом детали. Используя возможности дуговой наплавки, на поверхности детали можно получить наплавленный слой любой толщины, любого химического состава с разнообразными свойствами. Наплавка может производиться в один или несколько слоев на различные поверхности:

- плоские;

- цилиндрические;

- конические;

- сферические и др.

Толщина слоя наплавки может изменяться в широких пределах – от долей миллиметра до десятков миллиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований.

- Минимальное разбавление наплавленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным.

- Обеспечение минимальной зоны термического влияния и минимальных напряжений и деформаций. Это требование обеспечивается за счет уменьшения глубины проплавления, регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

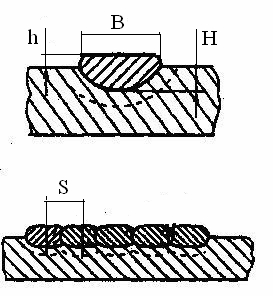

Рис. 3.2. Способы наложения слоёв при наплавке: В – ширина валика; h – высота наплавки; Н – глубина проплавления; S – шаг наплавки

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя (рис. 3.2):

- ниточными валиками с перекрытием один другого на 0,3…0,4 их ширины;

- широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др.

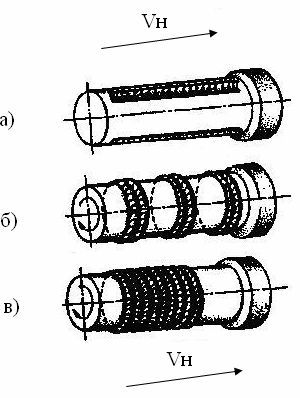

Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки. Наплавку криволинейных поверхностей тел вращения выполняют тремя способами: наплавкой валиков вдоль образующей тела вращения; по окружностям; по винтовой линии (рис. 3.3). Наплавку по образующей выполняют отдельными валиками, как при наплавке плоских поверхностей. Наплавка по окружности также осуществляется отдельными валиками до полного замыкания начального и конечного участков со смещением их на определенный шаг вдоль образующей.

Рис. 3.3. Наплавка тел вращения: а – по образующей; б – по окружности; в – по винтовой линии; Vн – скорость наплавки

При винтовой наплавке деталь вращают непрерывно, при этом источник нагрева перемещается вдоль тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали.

В этом случае источник нагрева смещают в сторону, противоположную направлению вращения. Предварительный подогрев наплавляемой детали до температуры 200…250 °С уменьшает склонность наплавленного металла к образованию трещин. Все дефекты в наплавленном металле можно подразделить на наружные и внутренние. К последним относятся непровар (несплавление наплавленного металла с основным), пористость, трещины и шлаковые включения. Наружные дефекты, к которым относятся раковины и трещины, выявляют визуально.

Режимы ручной дуговой наплавки характеризуются диаметром электрода, силой, родом и полярностью сварочного тока.

При автоматической наплавке в технологии описывают тип электродного материала (проволока, лента: сплошного сечения, порошковая), значение силы тока, напряжение дуги, длину дуги, скорость наплавки. При наплавке в защитном газе дополнительно указывают защитный газ; при наплавке под флюсом – марку флюса.

По сравнению с другими способами поверхностной обработки металла технология наплавки обладает рядом преимуществ и недостатков.

Преимущества

- Возможность нанесения металлического покрытия большой толщины. Это приносит большой эффект при восстановлении деталей с большой величиной износа, кроме того, позволяет изготавливать сосуды высокого давления из обычной стали с последующей наплавкой коррозионно-стойкой стали на внутреннюю поверхность, что более экономично по сравнению с применявшейся ранее технологией изготовления сосудов из плакированной стали, получаемой прокаткой.

- Высокая производительность наплавки, особенно механизированных и автоматизированных способов.

- Относительная простота конструкции и транспортабельность оборудования, приспособленного для выполнения работ вне помещений, например, наплавка деталей землеройных и сельскохозяйственных машин в полевых условиях.

- Отсутствие ограничений по размерам наплавляемых поверхностей изделий; наплавку можно применять для таких крупногабаритных объектов, как сосуды высокого давления атомных реакторов, конусы засыпных аппаратов доменных печей и т. д., тогда как другие способы поверхностной обработки (электролитическое или горячее металлопокрытие, цементация и т. д.) имеют существенное ограничение по размерам обрабатываемых изделий.

- Простота выполнения процесса наплавки, не требующая высокой квалификации сварщика, при автоматическом или полуавтоматическом режиме наплавки.

- Возможность нанесения износостойкого слоя на основной металл любого состава.

- Возможность повышения эффективности наплавки путем её сочетания с другими способами поверхностной обработки; например, после наплавки изделие подвергают плазменной закалке или азотированию.

Недостатки

- Ухудшение свойств наплавленного слоя из-за перехода в него элементов основного металла; например, снижение коррозионной стойкости, износостойкости и т. д.

- Деформация изделия, вызываемая высокой погонной энергией наплавки. Неправильный выбор режима наплавки может привести к чрезмерной деформации изделия, поэтому для сохранения точности размеров и формы изделия необходимо принимать особые меры, например, наплавку изделия необходимо проводить в зажатом состоянии, исключающем его деформацию, создавать «обратную» предварительную деформацию, осуществлять последующую механическую обработку.

- Неравномерность свойств наплавленных изделий, обусловленная тем, что наплавленный слой, в отличие от плакированного, имеет характерные свойства и особый состав, присущий металлу сварного шва. Поэтому для получения качественных наплавленных слоев сварщику необходимо иметь специальные сведения в области теоретической подготовки, например, металловедения, термической обработки, технологической прочности.

- Более ограниченный выбор сочетаний основного и наплавляемого металлов, чем, например, при напылении. Наплавка допускает разнообразные сочетания основного и наплавляемого металлов, однако в отличие от напыления имеются определенные ограничения, например, при наплавке титаном на стальную поверхность на границе основного металла и наплавленного слоя образуется хрупкая прослойка интерметаллических соединений, что практически исключает возможность применения методов наплавки титаном.

- Трудность наплавки мелких деталей сложной формы. Наплавка сопровождается оплавлением поверхностного слоя основного металла и протекает в условиях непрерывного перемещения сварочной ванны, состоящей из смеси основного и наплавляемого металлов. При наплавке мелких деталей условия формирования такой ванны ухудшаются, а при сложной форме изделия также затруднено её плавное перемещение, что исключает образование ровного качественного наплавленного слоя. Кроме того, мелкие детали от воздействия сварочной дуги быстро нагреваются до температуры пластического течения металла, и в результате может происходить изменение формы изделия и даже его частичное расплавление.

Изложенные выше преимущества и недостатки процесса наплавки следует учитывать при выборе оптимального способа её осуществления, требуемого сварочного оборудования и наплавочных материалов.

Источник