- Тема: Нанесение покрытий горячим способом

- Применение олова для нанесения покрытий

- Способы нанесения покрытий из олова

- Горячее лужение

- Достоинства и недостатки горячего лужения

- Гальванический метод

- Технология гальванического лужения

- Достоинства и недостатки гальванического метода лужения

- Свойства и задачи оловянных покрытий

- Области использования изделий с оловянными покрытиями

Тема: Нанесение покрытий горячим способом

Конспект лекции № 2

МОДУЛЬ 1.7 „Защитные и специальные покрытия”

Тема: Нанесение покрытий горячим способом

1. Основные операции, выполняемые на поточных агрегатах

2. Подготовка поверхности перед нанесением металлопокрытия

1. Горячий способ покрытия основан на кратковременном погружении хорошо очищенных изделий в расплав металла, наносимого на поверхность стали. Способ применим для покрытия стали металлами с невысокой температурой плавления, например, цинком (419°С), оловом (232°С), алюминием (660°С).

Горячий способ широко используют в метизной промышленности для защиты стальных изделий от коррозии.

Например, по данным American Galvanizer Association горячее цинкование дает защиту от коррозии:

* В промышленной среде : 65 лет

* В тропической среде : 70 лет

* В пригородной среде : 85 лет

* В загородной среде : 120 лет.

Процессы металлопокрытий включают в себя обычно следующие операции, выполняемые на поточных агрегатах:

· декапирование (травление в кислотах),

· нанесение покрытия горячим способом,

· нанесение подсмазочного слоя,

· сушку (при необходимости),

2. Для получения равномерного, качественного покрытия необходима тщательная очистка поверхности от жиров, окалины, ржавчины и других загрязнений.

Технология очистки обусловлена состоянием поверхности стали, видом и способом покрытия. Покрытию подвергают проволоку либо сразу после волочения, либо после соответствующей термообработки, например отжига, нормализации, патентирования.

Холоднотянутый металл вследствие применения при волочении подсмазочных покрытий и смазки подвергают обезжириванию и последующему травлению с целью удаления тонкой пленки окислов.

На термообработанном металле возможно образование окалины, если термообработка производилась без должной защиты стали от окисления. При термообработке все жировые загрязнения сгорают, поэтому такой металл не требует очистки от жиров.

В современных технологических процессах операции термообработки и металлопокрытий производят в одной технологической линии. При этом отпадает необходимость обезжиривания и декапирования проволоки.

Обезжиривание. Очистку поверхности стали от жировых загрязнений можно осуществлять различными способами:

1. Способ промывки в органических растворителях: бензине, керосине, трихлорэтилене и др. Эти вещества огнеопасны и токсичны, поэтому они не нашли применения в производстве проволоки;

2. Обработка в щелочных растворах. Чаще всего обезжиривание производят в растворе каустической соды или расплавах солей и щелочей при температуре °С с последующей отмывкой металла в воде. Для повышения эффекта очистки в щелочной раствор вводят эмульгаторы (например, жидкое стекло ) и поверхностно активные вещества ПАВ (например, ОП-7, ОП-10). Химическое обезжиривание в щелочных растворах (NaOH + Na2CO3) требует длительной обработки (до 10 минут) и повышенной температуры (°С).

3. Электрохимическое обезжиривание производят в щелочных растворах с подключением изделия к отрицательному (катоду) или положительному (аноду) полюсу источника тока. Эффект очистки повышается с повышением плотности тока. При катодном обезжиривании процесс идет быстрее, чем при анодном, однако, выделяющийся водород создает опасность наводораживания очищаемого металла, что ограничивает применение катодного обезжиривания.

4. Способ обезжиривания в расплаве свинца при температуре °С является достаточно эффективным в прцессах горячего цинкования холоднотянутой проволоки. Обезжиривание проволоки протекает очень быстро за несколько секунд (до 30).

После обезжиривания применяют промывку для удаления остатков обезжиривающих веществ и продуктов обезжиривания.

Травление. Травление производят обычно в растворах серной или соляной кислоты. Для этого применяют химический или электрохимический способы обработки. Затем производят декапирование (осветление) – чистовое травление в кислотах для снятия оксидной пленки.

Флюсование является заключительной операцией подготовки поверхности перед погружением проволоки, очищенной от загрязнений в расплавленный металл.

Нанесение флюса производят двумя способами: пропусканием через слой расплавленного флюса или через концентрированный водный раствор флюса с последующей сушкой.

Главное назначение флюса следующее:

· улучшение смачивания поверхности стали расплавленным металлом покрытия;

· очистка поверхности проволоки от остатков солей железа, а также оксидов, образующихся до момента погружения изделий в расплав;

· предохранение от окисления расплавленного металла, чтобы окислы в момент погружения изделий в ванну не препятствовали образованию качественного покрытия;

· удаление остатков влаги с изделий до их погружения в расплав.

При горячем цинковании и лужении в качестве флюса применяют соли – хлориды ZnCl2 и ZnCl2 + NH4Cl.

Флюс периодически заменяют при его загрязнении солями железа и окисью металла покрытия.

Различают два способа флюсового цинкования – «мокрое» и «сухое».

«Сухой» способ называют алюминиевым.

При мокром флюсовом цинковании изделие без сушки (мокрым) поступает через расплавленный флюс в расплав цинка. Флюс в этом случае эффективнее применять из двух солей ZnCl2 + NH4Cl. При цинковании «мокрым» способом содержание алюминия обычно не превышает 0,03%, т. к. он реагирует с солями флюса, образуя легко летучее соединение – AlCl3NH4.

В «сухом» способе применяют расплав цинка с повышенным содержанием алюминия, порядка 0,2 %, что позволяет практически полностью затормозить образование железоцинковых соединений.

В этом способе изделие проходит через концентрированный водный раствор хлорида цинка (до 45%) с добавкой нашатыря, затем подвергается сушке при температуре °С до полного испарения влаги.

Раствор флюса должен иметь щелочную реакцию.

1. Какие операции при горячем способе нанесения покрытий выполняют на поточных агрегатах?

2. На каких режимах проводят обезжиривание в щелочных растворах?

3. Как осуществляют обезжиривание проволоки перед нанесением покрытия?

4. Каково главное назначение флюса?

5. Чем отличается «сухой» способ флюсования от «мокрого»?

Источник

Применение олова для нанесения покрытий

| В статье рассматриваются различные способы нанесения покрытий из олова. Особое внимание уделяется горячему лужению и гальваническому методу, для которых описаны особенности технологического процесса, приведены достоинства и недостатки. |

Олово (Sn, Stannum) – относительно мягкий металл (твёрдость по Бриннелю НВ – 100-200 МПа) белого цвета с низкой температурой плавления (+232°С), широко применяется для покрытия металлических полуфабрикатов и готовых изделий с целью придать их поверхности определённые свойства. В силу своих физико-химических характеристик олово покрывает металл однородным, ровным и прочным защитным слоем. Процесс нанесения оловянного покрытия называется «лужение», а слой олова – «полуда». Толщина слоя определяется условиями эксплуатации изделия. Чаще всего лужению подвергаются детали из стали, меди, алюминия, а также из их сплавов.

Способы нанесения покрытий из олова

Оловянные покрытия сегодня в основном наносятся двумя методами, каждый из которых имеет ряд достоинств и недостатков. Один из них – это горячее металлопокрытие с погружением изделия в расплав олова. Во втором случае используется гальваническое (электролитическое) осаждение олова на поверхность детали, где в качестве исходного сырья применяются оловянные аноды с высокой химической чистотой. Существуют еще несколько механических и химических способов покрытия оловом (лужение натиранием, металлизация напылением, диффузионный метод и т.п.), которые в современных условиях имеют ограниченное применение из-за их сложности и низкой производительности.

Горячее лужение

Метод горячего металлопокрытия, или «метод погружения», заключается в том, что готовые детали, металлические листы или ленты, опускают в ванну (камеру) с расплавленным чистым оловом марок О1 и О2, которое слоем осаждается на их поверхности. Перед началом лужения полуфабрикаты подвергаются предварительной подготовке, их зачищают, обезжиривают в горячем водном растворе кальцинированной соды (Na2CO) и протравливают в 25 % растворе соляной кислоты (HCl). Цель подготовительных процедур – получить идеально чистую поверхность металла. На заключительном этапе подготовки выполняется флюсование. Изделия помещают в лудильную жидкость (активный флюс) с определённым химическим составом, основой которого обычно является хлористый цинк (ZnCl2). Его задача – защитить поверхность металла от окисления в процессе лужения. После этого, смоченное во флюсе изделие целиком погружают в расплавленное олово. Рабочая температура расплава составляет около 270-300°С, которая не позволяет олову окислиться, и вместе с тем, обеспечивает ему текучесть, комфортную для лужения. Время нахождения детали в расплаве зависит от того, какую толщину оловянного слоя требуется получить. Извлеченное из лудильной ванны изделие, уже покрытое слоем олова, отжимают (обтирают) и сушат, после чего оно готово к консервации и упаковке, или к повторному лужению.

Достоинства и недостатки горячего лужения

Ключевое преимущество метода горячего металлопокрытия – быстрота процесса. В числе его достоинств можно назвать высокую плотность и толщину покрытия до 25 мкм, качественное заполнение стыков и полостей деталей сложного профиля, повышающее коррозионную стойкость изделий. Недостатки – большой расход олова, что делает этот метод дорогостоящим, а также трудоёмкость процесса, включающего в себя ряд операций, которые должен выполнять вручную рабочий с соответствующим опытом. Ещё один минус – не достаточно равномерное распределение оловянного слоя в разных частях изделия.

Гальванический метод

Гальванический (электрохимический) метод лужения получил наибольшее распространение в современной металлургической промышленности. В основе технологии лежит электролиз – физико-химический процесс, который заключается в выделении, переносе и осаждении составных частей растворенных веществ с размещенного в электролите положительно заряженного электрода (анода), на отрицательно заряженный электрод (катод) под воздействием электрического тока. В роли исходного сырья здесь выступает оловянный анод марки О1, содержащий не менее 99,9% чистого олова. Катодом является обрабатываемое изделие, металлический лист или лента. В качестве электролитов используют концентрированные водные растворы кислот или щелочей, содержащие соли олова.

Для справки

Химическая чистота оловянного анода обусловлена требованиями ГОСТ 860-75, в соответствии с которыми количество примесей в исходном сырье не должно превышать 0,1 процента от его общего объема. Плотность олова в анодах составляет около 7,29 г/см 3 . Используемые для лужения оловянные аноды могут иметь разные формы. Помимо традиционных плоских, можно заказать оловянный анод в виде сферы или шара. Как правило, аноды нестандартной формы используются для лужения деталей сложного профиля.

Технология гальванического лужения

Перед началом гальванического лужения подбирают оловянные аноды необходимого размера. Площадь анода должна быть, как минимум, вдвое больше площади поверхности защищаемого изделия. Затем определяется состав электролита, который может быть приготовлен из разных химикатов и добавок, иметь разную концентрацию. В целом электролиты для гальванического лужения делятся на два основных типа: кислые и щелочные.

Кислые электролиты выбирают для покрытия оловом несложных деталей, поскольку они обладают низкой рассеивающей способностью, но в несколько раз быстрее щелочных работают на «осаждение» олова, что позволяет экономить электроэнергию и удешевляет итоговый продукт. Щелочной (станнатный) электролит, содержащий заданное количество станната натрия (Na2SnO3) и свободной щелочи (NaOH), напротив, обладает высокой рассеивающей способностью, поэтому его обычно используют для лужения изделий сложных форм. В состав кислых электролитов входят соли олова в виде двухвалентных ионных соединений, а в состав щелочных электролитов – в виде четырехвалентных.

Следующим этапом гальванического лужения является подготовка поверхности защищаемого изделия, которое очищается от окислов и обезжиривается. После этого в оловянную ванну с определенным типом электролита погружается оловянный анод и защищаемое оловом изделие. К аноду подключается проводник от источника постоянного тока с положительным зарядом, а к изделию (катоду) – с отрицательным. При подаче напряжения на аноде начинается реакция окисления, олово растворяется в электролите и, подчиняясь законам Фарадея, оседает на поверхности катода – изделия. Толщина оловянного покрытия регулируется длительностью процесса и силой тока.

Достоинства и недостатки гальванического метода лужения

Главным преимуществом гальванического способа лужения является высокая эффективность технологии, позволяющая при минимальном расходе олова получать однородное и равномерное покрытие необходимой толщины по всей поверхности обрабатываемого изделия. Возможность регулировать толщину покрытия позволяет задавать ей любой размер, вплоть до сверхмалых величин от 1 мкм. Экономия олова при гальваническом способе лужения, в сравнении с горячим методом, может достигать 50 процентов.

К безусловным плюсам также относят высокую скорость формирования оловянного слоя, что обуславливает высокую производительность. Важно отметить и тот факт, что оловянные аноды растворяются в электролите равномерно, с максимально возможным полезным использованием их ресурса. В числе недостатков гальванического метода лужения оловом можно назвать несколько более пористое покрытие, чем то, которое получается при горячем лужении, а также необходимость в наличии специального оборудования и квалифицированного рабочего персонала.

Свойства и задачи оловянных покрытий

Главным образом покрытия из олова используют для защиты деталей от питтинговой коррозии, которая возникает под воздействием органических кислот и солей. Кроме того, оловянное покрытие хорошо противостоит химическому воздействию серосодержащих соединений, присутствующих в пластмассах и резине. Оловянное покрытие обладает высокой адгезией к базовому металлу, не разрушается при механической деформации деталей (изгибе, штамповке, вальцовке, вытяжке, свинчивании), устойчиво к влиянию высоких и низких температур.

Области использования изделий с оловянными покрытиями

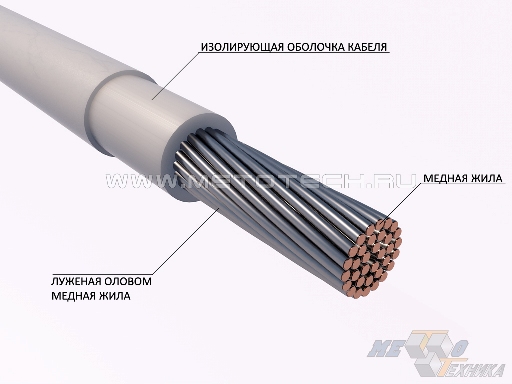

Рисунок 1. Лужение медного провода.

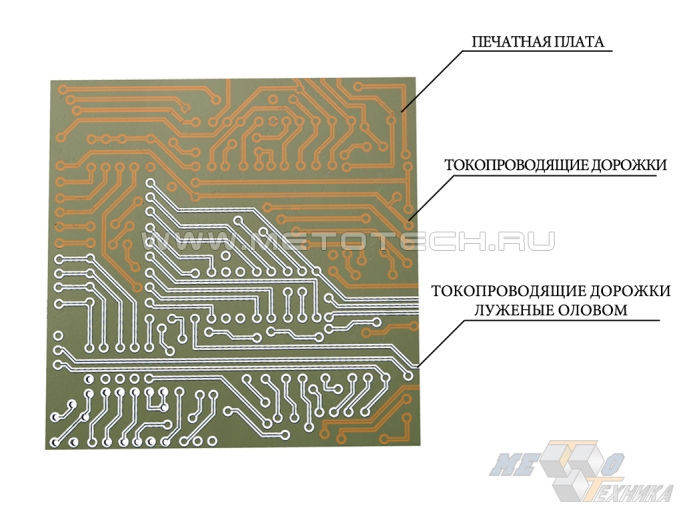

Поскольку соли олова не токсичны, оно является основным покрытием металлических аппаратов, посуды и тары в пищевой промышленности. В частности, олово применяют для производства, так называемой, «белой» жести, используемой для производства консервных банок. Оловом покрывают внутренние поверхности посуды из меди (например, джезвы для кофе) и чугуна, котлы для варки пищи на предприятиях общественного питания, крюки для подвешивания туш животных, полуфабрикатов и готовой продукции на мясокомбинатах. Оловянное покрытие наносят на медные кабели для защиты от воздействия серы в резиновой изоляции, на трущиеся поверхности деталей машин и механизмов, где оно выступает в роли легко прирабатывающегося слоя, а также используют для решения множества традиционных и специальных задач в десятках отраслей промышленности.

Рисунок 2. Печатная плата.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Источник