Способ изготовления чугунных труб

Владельцы патента RU 2255121:

Изобретение относится к области металлургии, конкретнее к технологии деформационно-термической обработки железоуглеродистых сплавов и может быть использовано при производстве горячедеформированных бесшовных чугунных труб. Технический результат состоит в повышении качества изготовляемых труб и в расширении технических возможностей способа изготовления труб. Для достижения технического результата заготовку из высокопрочного чугуна подвергают предварительной термической обработке при температуре Ас3+200°С с выдержкой 10 часов, затем ведут нагрев заготовки до температуры деформирования, деформирование заготовки и термическую обработку трубы. 3 з.п. ф-лы.

Изобретение относится к металлургии, конкретнее к технологии деформационно-термической обработки железоуглеродистых сплавов, и может быть использовано при производстве горячедеформированных бесшовных чугунных труб.

Известен способ получения изделий из чугуна, включающий нагрев заготовки и прессование через матрицу, причем нагрев заготовки осуществляют до 800-1000°С, а прессование осуществляют со скоростью нагружения 10-100 м/с и степенью обжатия 0,2-0,9 за проход (SU 988398, 15.01.83, Бюл.№2).

Недостатком известного способа при производстве труб является низкое качество труб из-за наличия трещин на их поверхности.

Наиболее близким к заявляемому является способ изготовления чугунных труб, включающий предварительную термическую обработку заготовки из высокопрочного чугуна, состоящую из нагрева до температуры 830-950°С, выдержки в течение 1-5 часов, нагрева заготовки до температуры деформирования, деформирования заготовки и термической обработки трубы (RU 2166389 C2, МПК 7 В 21 С 23/08, 10.05.2001 г.).

Недостатком известного способа является низкое качество труб, наличие на поверхности дефектов в виде трещин.

Технический результат — повышение качества изготовляемых труб и расширение технических возможностей способа изготовления труб.

Указанный технический результат достигается тем, что в способе изготовления чугунных труб, включающем предварительную термическую обработку заготовки из высокопрочного чугуна, нагрев заготовки до температуры деформирования, деформирование заготовки и термическую обработку трубы, предварительную термическую обработку заготовки проводят при температуре ≥(Ас3+10)°С, но (Ас3+150)°С, но ≤(Ас3+300)°С с выдержкой в течение 5 часов. Термическую обработку трубы проводят при температуре 700-1100°С и выдерживают в течение 2-48 часов.

Возможны варианты горячего деформирования в виде поперечно-винтовой прокатки, экструдирования и других.

Сущность изобретения состоит в следующем. Для изготовления труб берут заготовки из высокопрочного чугуна, в частности с шаровидным или вермикулярным графитом.

Заготовки после их изготовления имеют неоднородную структуру, вызванную неравномерным охлаждением в процессе кристаллизации. Как правило, по сечению заготовки ближе к наружной стороне, где была повышенная скорость охлаждения, в структуре имеется большое количество ледебурита и карбидов. Кроме того, после кристаллизации заготовка имеет повышенное объемное напряженное состояние. Использование такой заготовки для деформирования приведет к образованию в трубе трещин и даже разрыву стенок.

Для повышения качества труб заготовку подвергают предварительной термической обработке для растворения карбидов, устранения структуры ледебурита, выравнивания механических свойств заготовки по сечению и снижения уровня остаточных литейных напряжений. Предварительную термическую обработку заготовки проводят при температуре ≥(Ас3+10)°С, но (Ас3+150)°С, но ≤(Ас3+300)°С с выдержкой в течение 5 часов. При несоблюдении указанных режимов предварительной термической обработки изготовленная труба получается с микро- и макротрещинами, что резко снижает качество готовой продукции.

Использование указанной предварительной термической обработки заготовки расширяет технические возможности способа, т.к. становится возможным использовать для горячего деформирования заготовки из высокопрочного чугуна не только с шаровидной формой графита, но и вермикулярной, а также при наличии обеих форм графита в матрице. Кроме того, указанная предварительная термическая обработка позволяет производить деформирование заготовки не только экструдированием, но и поперечно-винтовой прокаткой и другими способами.

Дополнительное повышение качества труб достигается при проведении термической обработки изготовленной трубы путем выдержки при температуре 700-1100°С в течение 2-48 часов. В результате термической обработки наблюдается укорачивание вытянутых графитовых включений, которые удлиняются в процессе деформирования заготовки. При проведении термической обработки уменьшается анизотропия механических свойств как в продольном, так и в поперечном сечении трубы.

Примеры реализации способа.

Пример 1. Методом отливки получают гильзу из высокопрочного чугуна с вермикулярным графитом марки ЧВГ-40 длиной 300 мм и внешним диаметром 160 мм. Химический состав чугуна по массе: 3,2% углерода; 2,3% кремния; 0,5% марганца; 0,02% магния, 0,1% РЗМ; 0,4% Cu, остальное — железо. По краям заготовки структура — ледебурит. Для чугуна данного состава значение критической температуры Ас3=800°С. Отлитую гильзу подвергают предварительной термической обработке в печи при температуре 825°С, превышающей значение Ас3 на 25°С. Время выдержки при термической обработке 0,75 часа (45 минут). Скорость нагрева — 20°С/мин. Затем заготовку охлаждают вместе с печью до температуры 700°С, далее на воздухе. Под прокатку заготовку нагревают до температуры 915°С и методом поперечно-винтовой прокатки получают трубу наружным диаметром 85 мм с толщиной стенки 5 мм. Вытяжка при горячей прокатке заготовки в трубу составляет λ=11,28. Готовая труба охлаждается на воздухе. После прокатки трубу нагревают со скоростью 20°С/мин и подвергают окончательной термической обработке при 750°С в течение 12 часов, после чего охлаждают вместе с печью до 300°С, далее на воздухе.

Пример 2. Методом отливки получают гильзу тех же размеров и состава, что и в примере 1. Отлитую гильзу подвергают предварительной термической обработке: нагревают со скоростью 20°С/мин до 1000°С, что составляет (Ас3+200)°С и выдерживают в течение 10 часов. Затем заготовку охлаждают вместе с печью до температуры 700°С, затем на воздухе. Под прокатку заготовку нагревают до температуры 915°С и методом поперечно-винтовой прокатки получают трубу наружным диаметром 85 мм с толщиной стенки 5 мм. Готовая труба охлаждается на воздухе. Вытяжка при горячей прокатке заготовки в трубу составляет λ=11,28. После прокатки трубу нагревают со скоростью 20°С/мин и подвергают окончательной термической обработке при 800°С в течение 10 часов, после чего охлаждают вместе с печью до 300°С, далее на воздухе.

При реализации указанного способа поверхность труб не имеет ни макро-, ни микротрещин, что обеспечивается регламентированной предварительной термической обработкой заготовки. Значительно расширяются технические возможности способа: становится возможным получать трубы из высокопрочного чугуна с различными формами графита и расширяется количество способов, применяемых при деформировании заготовки.

1. Способ изготовления чугунных труб, включающий предварительную термическую обработку заготовки из высокопрочного чугуна, нагрев заготовки до температуры деформирования, деформирование заготовки и термическую обработку трубы, отличающийся тем, что предварительную термическую обработку заготовки проводят при температуре ≥(Ас3+10)°С, но (Ас3+150)°С, но ≤(Ас3+300)°С, с выдержкой в течение 5 ч.

2. Способ по п.1, отличающийся тем, что деформирование осуществляют поперечно-винтовой прокаткой.

3. Способ по п.1, отличающийся тем, что деформирование осуществляют экструдированием.

4. Способ по любому из пп.1-3, отличающийся тем, что термическую обработку трубы проводят при температуре 700÷1100°С и выдерживают в течение 2÷48 ч.

Источник

Наиболее экономичный способ изготавливать чугунные трубы способом

Способ изготовления чугунных труб

Владельцы патента RU 2255121:

Изобретение относится к области металлургии, конкретнее к технологии деформационно-термической обработки железоуглеродистых сплавов и может быть использовано при производстве горячедеформированных бесшовных чугунных труб. Технический результат состоит в повышении качества изготовляемых труб и в расширении технических возможностей способа изготовления труб. Для достижения технического результата заготовку из высокопрочного чугуна подвергают предварительной термической обработке при температуре Ас3+200°С с выдержкой 10 часов, затем ведут нагрев заготовки до температуры деформирования, деформирование заготовки и термическую обработку трубы. 3 з.п. ф-лы.

Изобретение относится к металлургии, конкретнее к технологии деформационно-термической обработки железоуглеродистых сплавов, и может быть использовано при производстве горячедеформированных бесшовных чугунных труб.

Известен способ получения изделий из чугуна, включающий нагрев заготовки и прессование через матрицу, причем нагрев заготовки осуществляют до 800-1000°С, а прессование осуществляют со скоростью нагружения 10-100 м/с и степенью обжатия 0,2-0,9 за проход (SU 988398, 15.01.83, Бюл.№2).

Недостатком известного способа при производстве труб является низкое качество труб из-за наличия трещин на их поверхности.

Наиболее близким к заявляемому является способ изготовления чугунных труб, включающий предварительную термическую обработку заготовки из высокопрочного чугуна, состоящую из нагрева до температуры 830-950°С, выдержки в течение 1-5 часов, нагрева заготовки до температуры деформирования, деформирования заготовки и термической обработки трубы (RU 2166389 C2, МПК 7 В 21 С 23/08, 10.05.2001 г.).

Недостатком известного способа является низкое качество труб, наличие на поверхности дефектов в виде трещин.

Технический результат — повышение качества изготовляемых труб и расширение технических возможностей способа изготовления труб.

Указанный технический результат достигается тем, что в способе изготовления чугунных труб, включающем предварительную термическую обработку заготовки из высокопрочного чугуна, нагрев заготовки до температуры деформирования, деформирование заготовки и термическую обработку трубы, предварительную термическую обработку заготовки проводят при температуре ≥(Ас3+10)°С, но (Ас3+150)°С, но ≤(Ас3+300)°С с выдержкой в течение 5 часов. Термическую обработку трубы проводят при температуре 700-1100°С и выдерживают в течение 2-48 часов.

Возможны варианты горячего деформирования в виде поперечно-винтовой прокатки, экструдирования и других.

Сущность изобретения состоит в следующем. Для изготовления труб берут заготовки из высокопрочного чугуна, в частности с шаровидным или вермикулярным графитом.

Заготовки после их изготовления имеют неоднородную структуру, вызванную неравномерным охлаждением в процессе кристаллизации. Как правило, по сечению заготовки ближе к наружной стороне, где была повышенная скорость охлаждения, в структуре имеется большое количество ледебурита и карбидов. Кроме того, после кристаллизации заготовка имеет повышенное объемное напряженное состояние. Использование такой заготовки для деформирования приведет к образованию в трубе трещин и даже разрыву стенок.

Для повышения качества труб заготовку подвергают предварительной термической обработке для растворения карбидов, устранения структуры ледебурита, выравнивания механических свойств заготовки по сечению и снижения уровня остаточных литейных напряжений. Предварительную термическую обработку заготовки проводят при температуре ≥(Ас3+10)°С, но (Ас3+150)°С, но ≤(Ас3+300)°С с выдержкой в течение 5 часов. При несоблюдении указанных режимов предварительной термической обработки изготовленная труба получается с микро- и макротрещинами, что резко снижает качество готовой продукции.

Использование указанной предварительной термической обработки заготовки расширяет технические возможности способа, т.к. становится возможным использовать для горячего деформирования заготовки из высокопрочного чугуна не только с шаровидной формой графита, но и вермикулярной, а также при наличии обеих форм графита в матрице. Кроме того, указанная предварительная термическая обработка позволяет производить деформирование заготовки не только экструдированием, но и поперечно-винтовой прокаткой и другими способами.

Дополнительное повышение качества труб достигается при проведении термической обработки изготовленной трубы путем выдержки при температуре 700-1100°С в течение 2-48 часов. В результате термической обработки наблюдается укорачивание вытянутых графитовых включений, которые удлиняются в процессе деформирования заготовки. При проведении термической обработки уменьшается анизотропия механических свойств как в продольном, так и в поперечном сечении трубы.

Примеры реализации способа.

Пример 1. Методом отливки получают гильзу из высокопрочного чугуна с вермикулярным графитом марки ЧВГ-40 длиной 300 мм и внешним диаметром 160 мм. Химический состав чугуна по массе: 3,2% углерода; 2,3% кремния; 0,5% марганца; 0,02% магния, 0,1% РЗМ; 0,4% Cu, остальное — железо. По краям заготовки структура — ледебурит. Для чугуна данного состава значение критической температуры Ас3=800°С. Отлитую гильзу подвергают предварительной термической обработке в печи при температуре 825°С, превышающей значение Ас3 на 25°С. Время выдержки при термической обработке 0,75 часа (45 минут). Скорость нагрева — 20°С/мин. Затем заготовку охлаждают вместе с печью до температуры 700°С, далее на воздухе. Под прокатку заготовку нагревают до температуры 915°С и методом поперечно-винтовой прокатки получают трубу наружным диаметром 85 мм с толщиной стенки 5 мм. Вытяжка при горячей прокатке заготовки в трубу составляет λ=11,28. Готовая труба охлаждается на воздухе. После прокатки трубу нагревают со скоростью 20°С/мин и подвергают окончательной термической обработке при 750°С в течение 12 часов, после чего охлаждают вместе с печью до 300°С, далее на воздухе.

Пример 2. Методом отливки получают гильзу тех же размеров и состава, что и в примере 1. Отлитую гильзу подвергают предварительной термической обработке: нагревают со скоростью 20°С/мин до 1000°С, что составляет (Ас3+200)°С и выдерживают в течение 10 часов. Затем заготовку охлаждают вместе с печью до температуры 700°С, затем на воздухе. Под прокатку заготовку нагревают до температуры 915°С и методом поперечно-винтовой прокатки получают трубу наружным диаметром 85 мм с толщиной стенки 5 мм. Готовая труба охлаждается на воздухе. Вытяжка при горячей прокатке заготовки в трубу составляет λ=11,28. После прокатки трубу нагревают со скоростью 20°С/мин и подвергают окончательной термической обработке при 800°С в течение 10 часов, после чего охлаждают вместе с печью до 300°С, далее на воздухе.

При реализации указанного способа поверхность труб не имеет ни макро-, ни микротрещин, что обеспечивается регламентированной предварительной термической обработкой заготовки. Значительно расширяются технические возможности способа: становится возможным получать трубы из высокопрочного чугуна с различными формами графита и расширяется количество способов, применяемых при деформировании заготовки.

1. Способ изготовления чугунных труб, включающий предварительную термическую обработку заготовки из высокопрочного чугуна, нагрев заготовки до температуры деформирования, деформирование заготовки и термическую обработку трубы, отличающийся тем, что предварительную термическую обработку заготовки проводят при температуре ≥(Ас3+10)°С, но (Ас3+150)°С, но ≤(Ас3+300)°С, с выдержкой в течение 5 ч.

2. Способ по п.1, отличающийся тем, что деформирование осуществляют поперечно-винтовой прокаткой.

3. Способ по п.1, отличающийся тем, что деформирование осуществляют экструдированием.

4. Способ по любому из пп.1-3, отличающийся тем, что термическую обработку трубы проводят при температуре 700÷1100°С и выдерживают в течение 2÷48 ч.

Трубный двор

Начало

Новости рынка

Новости производителей

Чугунные трубы

Металл, для изготовления труб, стали применять достаточно давно. Первыми металлами из которых изготавливали продукцию для трубопроводов, стали медь (III век до н.э.) и свинец (VII век н.э.). Однако в средние века секреты производства труб были утеряны и к концу XIV столетия, чугун — как наиболее дешевый материал, стал использоваться для изготовления труб.

Трубы канализации в древнем Риме

Этот процесс был тесно связан с необходимостью получения орудийных стволов. Применение чугуна для этих целей было обусловлено необходимостью снижения стоимости и повышения качества артиллерийских орудий. Поэтому разработка королевскими литейщиками Генриха VIII технологии отливки изделий из чугуна привела к прорыву, в результате чего чугун стал основным металлом европейской цивилизации. Результаты военной программы Англии стали толчком для развития техники и, в первую очередь, металлургии.

Прокладка чугунных труб в Лондоне

Несмотря на то, что пушки из чугуна стали получать в XIV веке, а первые трубы из этого сплава были получены почти через сто лет. В 1445 году Христианом Слантерером был получен заказ на производство тридцати пушек, а через двенадцать лет он же получил заказ на отливку чугунных труб. В 1815 году коммунальное хозяйство Великобритании в связи с окончанием военных действий против армии Наполеона получило значительное количество оружейного чугуна, из которого стали лить трубы. Именно в те времена в Лондоне соорудили первую систему газоснабжения.

С тех пор чугун стал одним из основных конструкционных материалов и значительно уступает по этому показателю лишь другому сплаву железа — стали. Традиционно чугунные трубы наиболее часто используются для монтажа систем канализации и водоснабжения. Трубы, изготовленные из серого чугуна, считаются одним из наиболее распространенных видов продукции, которую получают методом центробежного литья. В последние десятилетия чугунные трубы получили новый комплекс свойств благодаря использованию другого вида чугуна — высокопрочного с шаровидным графитом. При этом около половины мирового производства ВЧШГ идет на центробежное литье труб различного диаметра. Трубы, изготовленные из высокопрочного чугуна, имеют механические свойства почти эквивалентные стальным. Кроме того, по долговечности они превосходят стальные в 3-8 раз. Этому способствует более высокая коррозионная стойкость.

Центробежное литьё труб, в том числе напорных, обеспечивает плотную структуру металла, а также отсутствие разнотолщинности. Данный способ литья достаточно экономичен, поскольку образование внутренней поверхности не требует использования стержней, а массовый выпуск трубной продукции окупает дорогие машины и установки. Водопроводные и канализационные трубы, как правило, получают в подвижных интенсивно охлаждаемых металлических формах.

Чугунные трубы из серого чугуна повсеместно широко применяют при изготовлении сантехнических изделий. Эти изделия и непосредственно трубы используются в первую очередь в канализационных сетях, а также в водопроводах, нефте- и газо проводах. Они пригодны для транспортировки питьевой и технической воды. Достаточно часто чугунные трубы предназначены для слива грунтовых, атмосферных, сточных и бытовых вод.

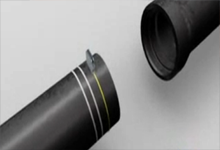

Трубы из ВЧШГ широко распространены для изготовления напорных трубопроводов, предназначенных для транспортировки и перекачки нефти, воды, и других агрессивных газовых и жидких сред. При этом диаметры труб составляют диапазон 50 — 2800 мм, а длины 2000 — 8000 мм. Кроме того, высокопрочный чугун рационально использовать для изготовления различных видов регулирующей и запорной арматуры, которая работает в агрессивных жидких и газовых средах (кислота, щелочь, соли), в том числе эксплуатируемых и при отрицательных температурах.

Производства чугунных труб регулируется следующими государственными нормативами:

- ГОСТ 6942-98. ТРУБЫ ЧУГУННЫЕ КАНАЛИЗАЦИОННЫЕ И ФАСОННЫЕ ЧАСТИ К НИМ

- ГОСТ 9583-75. Трубы чугунные напорные, изготовленные методами центробежного и полунепрерывного литья

- ГОСТ 5525-88. ЧАСТИ СОЕДИНИТЕЛЬНЫЕ ЧУГУННЫЕ, ИЗГОТОВЛЕННЫЕ ЛИТЬЕМ В ПЕСЧАНЫЕ ФОРМЫ ДЛЯ ТРУБОПРОВОДОВ

Проведение монтажа чугунных труб, зависит от типа используемых изделий (SMU или SME). При соединении двух деталей из чугуна SMU, используется муфта из эластомера, а при соединении SME применяется прокладка JC, изготавливаемая из эластомера. Данная прокладка состоит из двух эластомеров, выкладывающихся в раструб трубы. При вертикальном монтаже трубопроводной системы применяются металлические хомуты, которые предназначены для завинчивания или прикрепления к стене. При горизонтальном монтаже трубопроводной системы детали укладываются на железных скобах или . . . Подробнее о прокладке и монтаже чугунных труб > >

V2: 06.02. Композиционные материалы

S: Органоволокниты – это композиционные материалы, состоящие из…

-: металлической матрицы и наполнителя в виде синтетических волокон

-: полимерной матрицы и наполнителя в виде металлической проволоки

+: полимерной матрицы и наполнителя в виде углеграфитовых волокон

-: полимерной матрицы и наполнителя в виде синтетических волокон

S: Дисперсно-упрочненные композиционные материалы получают…

+: методами порошковой металлургии

-: методами обработки давлением

V2: 06.03. Стекло. Резина.

S: Для изготовления тиглей, лабораторной посуды используют стекло…

-: разрушение и унос полимерного материала при воздействии горячего газового потока

+: процесс «сшивания» макромолекул каучука поперечными связями

-: деструкция макромолекул каучука под действием нагрева

структурирование полимерных материалов под действием радиации

S: При вулканизации каучуков используется…

-: взаимодействие мономеров по функциональным группам с образованием макромолекул полимера и побочных низкомолекулярных продуктов

+: реакция «сшивания макромолекул» каучука поперечными связями

-: окислительная деструкция макромолекул каучука

-: реакция соединения молекул мономера в полимерную цепь

S: Макромолекулы резины имеют строение…

S: Наполнители вводят в состав резин для…

-: формирования сетчатой структуры

+: повышения прочности, износостойкости, снижения стоимости

-: облегчения процесса переработки резиновой смеси

-: замедления процесса старения

V1: 07. Основы ТКМ

V2: 07.01. Основы литейного производства

S: Технологический процесс получения фасонных отливок путем заполнения жидким металлом заранее приготовленных форм называется…

S: Самым широко применяемым литейным сплавом в промышленности является…

S: Металлическая форма, многократно используемая для получения отливок путем заливки в нее расплава свободной струей, называется…

S: Основным компонентом формовочных смесей является…

S: Отливки сложной конфигурации изготавливают литьем…

S: Для получения отверстия в отливках применяют…

S: При литье под давлением применяется…

S: Наиболее экономично изготавливать чугунные трубы способом…

-: литья в оболочковые формы

V2: 07.02. Основы сварочного производства

S: Высокой свариваемостью обладают стали…

S: Баллон для хранения и транспортировки кислорода окрашен в цвет…

S: Технологический процесс получения неразъемных соединений за счет межатомных и межмолекулярных сил связи называется…

S: Мощный стабильный разряд электричества в ионизированной атмосфере свариваемых материалов называется…

S: Наиболее часто применяемым горючим газом при газовой сварке является…

Источник