Способы нагрева заготовок.

Нагрев заготовок для последующей их горячей обработки давлением может производиться следующими способами:

- в горнах,

- в пламенных печах,

- контактным электронагревом,

- индукционным электронагревом.

Нагрев в горнах применяют в кузницах при единичном изготовлении небольших по размеру заготовок.

Пламенные печи подразделяются на камерные и методические. Первые имеют сравнительно небольшие размеры (площадь пода до 2,5 м 2 ), работают на мазуте или на газе. Обычно их строят с рекуператорами. В камерных печах температура по всему рабочему пространству печи одинакова.

Методические печи имеют удлиненную рабочую камеру, в которой нагреваемые заготовки механическими толкателями перемещаются навстречу горячему газу, постепенно подогреваясь до входа в зону высоких температур. Таким образом, в отличие от камерных печей в методических печах температура в рабочем пространстве повышается от загрузочного окна к окну выдачи нагретых заготовок. Методические печи более экономичны, чем камерные, но вместе с тем и более сложны и дороги; их обычно применяют в серийном и массовом производствах.

Недостаток пламенных печей — обезуглероживание поверхностей стальных заготовок и значительные потери металла от поверхностного угара.

Для того чтобы избежать образования окалины, нагрев металла до 1000° С производят в печах с защитной средой в среде окиси углерода («безокислительный нагрев»).

Наиболее совершенным при значительных программах выпуска, но в настоящее время еще сравнительно дорогим является нагрев заготовок в электрических печах сопротивления. Электрические печи сопротивления применяют чаще всего для нагрева заготовок из цветных металлов и сплавов, реже — для нагрева заготовок стали.

Более совершенными следует считать индукционные и контактные электронагревательные устройства.

Индукционный нагрев заготовок осуществляется в индукторе током промышленной частоты (500—8000 гц); токи промышленной частоты применяют для нагрева крупных заготовок диаметром более 150 мм, а повышенной частоты для заготовок диаметром менее 150 мм.

Частота тока с достаточной точностью может быть рассчитана по формуле F = 30000/D 2 , где D — диаметр заготовки в см. Нагреваемая заготовка помещается в индуктор, подобный описанному на 57 стр. Достоинства индукционного нагрева следующие: быстрый нагрев заготовки, возможность точно регулировать температуру нагрева, простота автоматизации процесса нагрева, малые площади, потребные для нагревательных установок, отсутствие веществ, загрязняющих рабочее место.

Индукторы для нагрева заготовок устраивают около кузнечных механизмов или встраивают в них. Расход электроэнергии при индукционном нагреве составляет 0,4—0,5 квт*ч на 1 кг нагретой стали.

Индукционный нагрев является перспективным процессом (особенно в массовом производстве) при заготовках диаметром до 100 мм.

Контактный нагрев осуществляется при зажиме заготовки в контакты электронагревательного устройства пропусканием через нее электрического тока большой силы, напряжением 6—12 в. Контактный нагрев применяется для заготовок диаметром от 18 до 70 мм.

Источник

Способы нагрева и нагревательные устройства

Часто используются пламенный и бесокислительные способы нагрева.

Пламенный нагрев. Пламенные печи чаще используют для нагрева слитков и крупных заготовок. При пламенном нагреве используются печи, в рабочем пространстве которой сгорает топливо и отходящие газы нагревают заготовку. Могут также использоваться горны, колодцы. Горны отличаются от нагревательных печей небольшими размерами, отапливаются каменным углем или коксом, металл нагревается в них при непосредственном контакте. Горны находят ограниченное применение, т. к. они малопроизводительны. В них трудно создать равномерный нагре и они применяются для нагрева мелких деталей. Пламенные печи работают на мазуте и газе. Таким образом, по виду использования топлива печи делятся на мазутные и газовые. При пламенном нагреве на поверхности заготовки образуется окалина как результат окисления металла кислородом воздуха. Потеря металла в результате окисления называется угаром и достигает до 3 % за один нагрев.

Безокислительный нагрев.Применяют следующие способы безокислительного нагрева.

1. Нагрев в ваннах с расплавленной смесью солей. Применяют для мелких заготовок до 1050 о С.

2. Нагрев с образованием защитных пленок на поверхности заготовок. применяют до 980 О С при покрытии пленкой окисла лития.

3. Нагрев в расплавленной стекломассе. Применяется до 1300 о С.

4. Нагрев в муфельных печах, заполненных защитным газом.

В качестве нагревательных устройств применяются печи и нагревательные установки.

Нагревательные устройства. По характеру распределения температур и способу загрузки металла печи делятся на камерные и методические.

В камерных печах (рис. 3.8) металл загружается периодически и все его количество нагревается одновременно. Эти печи применяются в мелкосерийном производстве вв иду их универсальности и для нагрева очень крупных заготовок массой до 300 т.Камерные печи – неэкономичны, т. к. очень большое количество тепла теряется с отходящими газами, температура которых не ниже температуры нагрева металл и доходит до 1150…1200 о С.

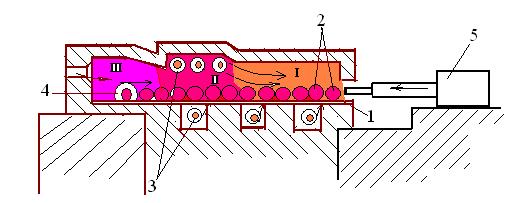

Значительно экономичнее методические печи (рис. 3.9).Они применяются в крупносерийном штамповочном и прокатном производстве. Рабочее пространство печи имеет несколько зон: например, зону нагрева I, зону с максимальной температурой II, зону выдержки III. Заготовка 2 проталкивается толкателем 5 через загрузочное окно. Далее заготовки сами проталкивают друг друга по поду 1 печи и после полного цикла нагрева выгружаются через окно выгрузки 4.

Рис. 3.9 Схема методической печи: 1-под; 2-заготовка; 3-горелка;

4-окно для выгрузки; 5- толкатель; I. Зона подогрева (600-800 о С); II.

Зона максимальной температуры ( 1200-1350 о С); III. Зона выдержки.

В зоне выдержки Ш происходит выравнивание температуры по сечению заготовки.

Горячие газы, поступающие в зону нагрева через горелки 3 движутся навстречу перемещающимся заготовкам, что обеспечивает высокую эффективность нагрева.

Электрический нагрев.Различают печи косвенного нагрева, прямого (контактного ) электронагрева и идукционные нагревательные устройства.

Камерные электропечи сопротивления (косвенный нагрев) применяются в промышленности для нагрева мелких заготовок. Металл в электропечах нагревается за счет тепла, выделяющегося при прохождении электротока по спиралям из жаростойких металлов с большим сопротивлением. Электрический нагрев дает незначительную окалину. Их конструкция аналогична пламенным камерным печам, но вместо форсунок или горелок и спользуют металлические или керамические нагреватели. Для нагрева до 1150 О С в качестве материала нагревателей используется сплав нихром марки Х20Н80.

Контактный нагрев (рис.3.10) основан на (законе Джоуля – Ленца) свойстве электрического тока выделять тепло при прохождении тока до 10000 А через проводник (заготовку). Достоинства: небольшой расход электрической энергии, быстрота, хорошее качество. Таким способом можно нагревать заготовки до 75 мм.

Индукционный нагрев (рис.3.11). При индукционном нагреве заготовка помещается внутри катушки 1(индуктора, изготовленного из медной трубки, по которой для охлаждения протекает холодная вода). По катушке пропускается ток, который создает электромагнитное поле и появляющееся при этом в заготовке 2 вихревые токи нагревают ее.

Достоинства: большая скорость и равномерность, отсутствие окалины, нагрев заготовок любой формы. Недостаток: сложность и дороговизна оборудования, большой расход электроэнергии.

Процессы обработки металлов давлением с предварительным подогревом, в которых полностью успевает произойти процесс рекристаллизации и отсутствуют признаки упрочнения, принято называть «горячими».

Исходные заготовки, обрабатываемые ковкой и штамповкой

Для ковки и объемной штамповки применяют различные металлические материалы: стали (углеродистые, легированные, высоколегированные), жаропрочные сплавы, а также цветные сплавы.Широко применяются для ковки и объемной штамповки стали.

Исходными стальными заготовками для ковки и объемной штамповки являются слитки (рис. 3.12), обжатые болванки (блюмы) и сортовой прокат.Слитокявляется заготовкой для крупных поковок, может использоваться для одной или нескольких поковок. Слитки получают разливкой стали в изложницы из конверторов или мартеновских и электрических печей.

Слиток имеет массу от 135 кг до 350 т. Конфигурация слитков может быть различной в зависимости от способа переплава и завода изготовителя.

Форма слитков может быть различной и зависит от металлургического предприятия, выпускающего слитки. Чаще встречается форма слитка в виде многогранной усеченной пирамиды. Поперечное сечение средней части слитков может быть 4-, 6-, 8- и 12-угольным. Верхняя (прибыльная) часть слитка (l1) содержит усадочную раковину и не может быть использована в поковке. Нижняя (донная) часть [L – ( l1 + l2)] также является отходом слитка. Отход слитка составляет по прибыльной части 18. 30 %, а по донной – 3. 8 % от общей массы слитка.

Рис. 3.12. Стальной слиток Новокрамоторского металлургического завода

Меньшие значения отхода соответствуют слиткам из углеродистой стали, а большие — из легированной. Донная и прибыльная части отделяются от слитка кузнечной рубкой в начале ковки (после биллетировки) или от концов поковки на заключительной стадии и отправляются на переплав. Прибыльная и донная часть получаются дефектными и идут на переплав. Средняя часть, пригодная для наковок, представляет собой расширяющуюся к верху пирамиду с углом наклона граней от 30 о – 1 о . Пирамида имеет грани с числом сторон 4-12. Грани — вогнутые под большим радиусом.

Слитки производственного объединения «Ижорский завод» им. А.А. Жданова. Имеют вид усеченного конуса.

Резка на кривошипных пресс-ножницах.

Кроме этих слитков в промышленности применяют удлиненные, полые, малоприбыльные слитки, слитки с повышенной конусностью, укороченные с двойной конусностью, трехконусные и др.

Слитки обычно используются для получения крупных кованых наковок, масса которых исчисляется в тоннах, а минимальное сечение превышает 1200 см 2 (Ø >100 мм, ٱ>350 мм). Слитки редко применяют для объемной штамповки.

Обжатая болванка ( блюмы) является заготовкой для средних кованых наковок с площадью поперечного сечения 130…1200 см 2 или Ø 130…400 мм. Блюмы также используются для крупных наковок. Блюмы в сечении имеют вид показанный на рисунке, стороны квадрата вогнутые, углы закруглены. Размер А= 140…450 мм, длина 1…6 м. ГОСТ 4692-71.

Сортовый прокат является заготовкой для большинства штампованных наковок. Из него изготавливают также мелкие кованые наковки сечением 20…130 см 2 . Поперечное сечение обычно круглое или квадратное. Круглое сечение имеет размеры 5…250 мм (ГОСТ 2590-71), квадратное также от 5 до 250 мм ( ГОСТ 2591-71). Длина сортового проката 2…6 м.

Кроме обжатой болванки и сортового проката для объемной штамповки используют профильный прокат:

прокат периодического профиля:

и полосовую заготовку:

Сортовой прокат используют для большинства штампованных и мелких кованых поковок. Длина прутков составляет 2…6 м. Поперечное сечение горячекатаного проката может быть квадратное (ГОСТ 2591—88) или круглое (ГОСТ 2590—88). Размеры поперечного сечения (диаметр, сторона квадрата) устанавливаются этими стандартами и по сортаменту составляют: 5; 6; 8; 10; 12; 15; 18; 20; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 56; 60; 65 70; 75; 80; 85 90; 95; 100; 105 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250 мм.

Пример обозначения проката квадратного сечения из Стали 45 при стороне квадрата 60 мм и круга диаметром 60 мм из Ст 3:

Источник

Нагрев заготовок, их ковка и штамповка

|

|

| и производительность кузнечно-штамповочного оборудования, качество выпускаемых поковок, расход металла и топлива, стойкость кузнечного и штамповочного инструмента, себестоимость продукции и санитарно-гигиенические условия труда в кузнечно-штамповочных и термических цехах. В связи с этим создание и внедрение металло- и энергосберегающих технологий ковки и горячей штамповки требуют широкого применения прогрессивных способов и средств нагрева печей и установок, с помощью которых осуществляют нагрев заготовок и их транспортирование (загрузку, продвижение в зоне нагрева и выгрузку). Прогрессивными способами нагрева следует считать такие, при которых обеспечивается нагрев заготовок до заданной температуры за минимальное время; достигается высокая производительность печи при минимальной или требуемой разности температур по сечению или объему нагреваемой исходной заготовки; обеспечиваются минимальные потери металла от окисления (угара), обезуглероживания, обезлегирования и минимальный расход топлива или электроэнергии, материалов и труда на тонну нагретого металла. В кузнечно-штамповочном производстве применяют как пламенный, так и электрический способы нагрева. Пламенный нагрев является преобладающим. Основные факторы, влияющие на технологический процесс ковки и горячей штамповки, — температурный интервал деформирования, режимы и способы нагрева заготовок перед ковкой и штамповкой и охлаждения поковок после их изготовления. Практически начальная температура деформации всегда ниже линии солидус и равна Т = аТпл, где Тпл — температура плавления; а — коэффициент, учитывающий возможность перегрева и пережога. Для высоколегированных сталей и сплавов ориентировочно принимается а = 0,75-0,85. Температуру конца ковки и штамповки определяют исходя из необходимости размельчения зерен металла, снижения скорости рекристаллизации, достаточной пластичности металла и завершения деформации в однородной по структурному состоянию металла температурной области. Для сталей, у которых с понижением температуры не происходит фазовых превращений, за конечную температуру ковки и штамповки ориентировочно можно принять температуру Т — (0,6—0,7) Тпл. Продолжительность, нагрева т (ч) холодных слитков и заготовок диаметром или стороной квадрата по 300—350 мм в методических и полуметодических печах можно определить по формуле где d — диаметр или сторона квадрата заготовки или слитка, см; К — поправочный коэффициент, учитывающий влияние со става стали и других факторов; для углеродистых сталей К = = 0,10-0,15; для легированных конструкционных К = 0,15—0,20, для высоколегированных конструкционных К = 0,20—0,30, для высоколегированных и инструментальных сталей К = 0,30-0,40. Продолжительность нагрева холодных слитков и заготовок диаметром от 100 до 300 мм в камерных печах со стационарным подом определяют по формуле где d — диаметр или толщина слитка (заготовки), м; а — коэффициент, равный 12,5 для углеродистой и низколегированной сталей и 30 для высоколегированной стали; К — коэффициент, учитывающий характер расположения (укладки) заготовок на поду печи, форму поперечного сечения заготовки и т. д., значения которого колеблются от 1 до 3. На заводах для определения продолжительности нагрева слитков и заготовок часто пользуются данными различных нормативов и справочных таблиц. При нагреве металла в печах открытого пламени, т. е. когда он непосредственно контактирует с печной атмосферой, происходят его окисление (угар), обезуглероживание и обезлегирование. Атмосфера применяемых в кузнечно-штамповочных цехах нагревательных печей обычно окислительная, так как в них топливо сжигается с избытком воздуха. Поэтому потери металла на угар велики и составляют при нагреве мелких заготовок 1,5— 2,5% от массы нагреваемого металла, а при нагреве слитков 3%. При повторном нагреве слитков угар дополнительно составляет 1,5%. Вред угара не исчерпывается только потерей металла с окалиной. При ковке и штамповке окалина вдавливается и заштамповывается в поковку, снижает качество и увеличивает брак, ускоряет изнашивание кузнечного инструмента и штампов, требует увеличения припусков на механическую обработку, повышает время и затраты на дополнительную обработку и снижает коэффициент использования металла. Значение поверхностного угара а (г/см 2 ) поверхности в зависимости от температуры (600—1150 °С) и времени для средне-углеродистой стали можно определить по следующей формуле: где т — время, мин; t — температура, К. Одновременно с окалинообразованием происходит обезуглероживание и обеднение легирующими элементами поверхностного слоя нагреваемых заготовок; в отдельных случаях глубина обезуглероживания достигает 2 мм. Обезуглероживание и обезлегирование снижают качество металла поковок, уменьшают предел прочности и способствуют образованию трещин в деталях машин, работающих в условиях знакопеременных нагрузок, уменьшают стойкость инструмента и коэффициент использования металла. Для снижения или полной ликвидации окалинообразования, обезуглероживания и обезлегирования при нагреве крупных и мелких заготовок применяют различные способы нагрева и конструкции нагревательных установок. Наиболее прогрессивными энерго- и металлосберегающими способами нагрева металла, которые следует рекомендовать для внедрения в производство, являются: скоростной нагрев, при котором нагрев мелких заготовок под штамповку производится со скоростью 5—10 мм/мин; безокислительный нагрев, при котором а не больше 0,5 и угар металла не превышает 0,25%; малоокислительный при а = 0,5-0,7 и угар металла 0,25—0,7%; нагрев металла в специальных контролируемых атмосферах;нагрев в расплавленных солях или расплавленном стекле; нагрев заготовок с применением защитных обмазок. Чтобы уменьшить время нагрева заготовок в пламенных печах и повысить производительность труда в кузнечно-штамповочных цехах, необходимо интенсифицировать процессы нагрева. Один из надежных и гарантированных способов скоростного и экономичного нагрева металла и повышения энергетического КПД печей — подогрев поступающего в печь воздуха и применение рациональной конструкции горелок. Для подогрева воздуха, идущего на горение, за счет утилизации тепла отходящих из печи газов ВНИПИ «Теплопроект» разработаны и внедрены в 1980—1984 гг. в производство радиационные щелевые с двойной циркуляцией воздуха, конвективные петлевые многосекционные, конвективные кожухотрубные и комбинированные радиационно-конвективные рекуператоры, обеспечивающие подогрев воздуха на 250—600 °С. Рекуператоры внедрены на Куйбышевском металлургическом заводе имени В. И. Ленина, в ПО «Ленинградский завод турбинных лопаток» им. 50-летия СССР (ЛЗТЛ), ПО «Электростальтяжмаш», Ровенском заводе высоковольтной аппаратуры им. 50-летия Советской Украины и других заводах. Всего внедрено 46 рекуператоров различных типов на 11 заводах страны. Экономия топлива при использовании в нагревательных печах разработанных конструкций рекуператоров составляет 15—35%, а суммарный экономический эффект от внедрения 2179 тыс. руб. в год. Интенсификация нагрева заготовок в кузнечно-штамповочном производстве достигается и за счет использования косвенного радиационного нагрева (КРН) с применением плоскопламенных горелок. Печи КРН с плоскопламенными горелками по сравнению с традиционными печами позволяют снизить удельный расход топлива на 10—20%, обеспечить высокую равномерность нагрева металла и сократить его угар на 30—50%. Специалистами ПО «Кировский завод» разработана и внедрена в производство малоокислительная полуметодическая автоматизированная нагревательная печь для нагрева под ковку слитков массой 2,5 т, обеспечивающая высокую удельную производительность (300 кг/ч), малый удельный расход тепла (1000 ккал/кг) и низкий угар металла (до 1%). На ЛЗТЛ внедрена технология малоокислительного нагрева фасонных заготовок в проходных газовых механизированных печах форкамерно-факельного нагрева для точной штамповки поковок турбинных лопаток из коррозионностойких сталей марок 12Х13-Ш, 20Х13-Ш, 15Х11МФ-Ш и др. Форкамерно-факельный малоокислительный нагрев заготовок обеспечил следующий уровень критериев качества поверхности поковки: толщина окалины 0,027 мкм, глубина обезуглероженного слоя 0,046 мм, глубина слоя с измененным составом легирующих элементов 0,04 мм, шероховатость Ra = 12,5 мкм. Чтобы внедрить металлосберегающие технологии точной штамповки, надо применить безокислительный нагрев с лимитированной толщиной окалины. Для внедрения технологии многополосной точной штамповки с высоким качеством поверхности на Уралмашзаводе создана и внедрена в производство экономичная камерная газовая печь безокислительного нагрева с рекуператором трубчатого типа для нагрева стальных заготовок. Для эффективного безокислительного нагрева используют печи с двухстадийным сжиганием топлива, в которых на первой стадии природный газ сжигается с а = 0,5 и продукты неполного сгорания играют роль защитной атмосферы, а на второй стадии продукты неполного сгорания используются только для нагрева заготовок. К наиболее эффективным металло- и энергосберегающим методам нагрева заготовок под ковку, штамповку и термообработку следует отнести электронагрев. Наиболее он распространен на заводах автотракторной промышленности, где 35—40% от общего количества нагреваемого металла подвергается электронагреву. Кроме экономии металла и снижения окалинообразования электронагрев позволяет из-за отсутствия окалины увеличить срок службы штампов в 2—2,5 раза. Для нагрева заготовок применяют печи сопротивления, индукционные и контактные нагревательные устройства, нагрев в соляных ваннах, в электролите и т. д. Электропечи сопротивления широко используют для нагрева любых по форме и размерам заготовок из сталей, сплавов и цветных металлов, когда требуется обеспечить в рабочей камере печи высокую точность регулирования температуры и равномерность нагрева заготовок. Электроконтактный нагрев рекомендуется применять для нагрева длинномерных заготовок при l > 1,5d 2 , где l — длина заготовки, d — диаметр заготовки. Этим методом можно нагревать прутки диаметром до 100 мм. Индукционный нагрев по сравнению с нагревом в обычных газовых печах повышает скорость нагрева в 10— 15 раз, уменьшает окалинообразование в 5—6 раз, улучшает условия труда, увеличивает производительность в 4—5 раз, повышает мобильность производства. Нагрев в соляных ваннах и нагрев в электролите наиболее рационально использовать при производстве поковок из инструментальных сталей и жаропрочных сталей и сплавов при единичном, мелко- и среднесерийном производстве. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

|

|

|

| |

| |

| |

| |

| |

| |

| |

| |

| |

|

НОВОСТИ НОВОСТИ |

| |

Электрический мини-самосвал своими руками

Электрический мини-самосвал своими руками