Подготовка ампул к наполнению. Вскрытие ампул, наружная и внутренняя мойка ампул. Вакуумная, шприцевая и пароконденсационная внутренняя мойка ампул. Сушка и стерилизация ампул.

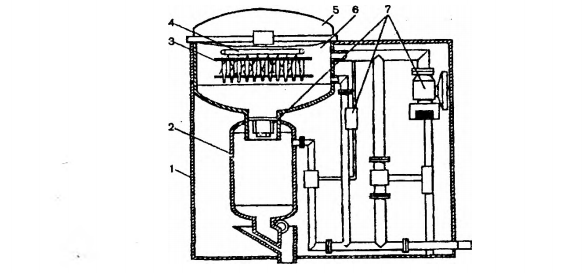

Мойка ампул — это одна из наиболее ответственных стадий ампульного производства. Вначале осуществляют наружную мойку ампул душированием горячей водой с температурой 50-60 °С в аппарате АП-2М2 (рис. 3.49).

Кассеты с ампулами ставят на подставку в ванну полуавтомата АП- 2М2. Под действием струй воды кассета приводится во вращательное движение и ампулы равномерно обмываются снаружи. Существуют два метода внутренней мойки ампул. Первый метод мойки ампул называется шприцевым методом. Шприцевой метод мойки ампул является достаточно высококачественным, однако — недостаточно производительным. В небольших производствах применяется шприцевой аппарат Кутателадзе или аппарат Cozzołi Company. В аппарате имеются полые иглы, на которые надеваются ампулы донышком кверху. Затем через полые иглы подается внутрь ампул под давлением горячая вода, затем очищенная вода, а затем пар или профильтрованный воздух. Сильная струя воды при таком методе очень чисто вымывает ампулы, особенно донышко последней. В больших производствах применяется карусельный автомат для шприцевой мойки ампул. Этот автомат предназначен также для заполнения ампул раствором лекарственных веществ. Конструкция такого автомата, следующая: по кругу движутся ампулы, против каждой ампулы расположены две иглы. Первая предназначена для мытья ампул и входит в стебелек ампулы первой. Через этот шприц подается очищенная вода. Сильная струя жидкости выносит из ампулы все попавшие туда загрязнения. После того, как ампулы промыты водой, шприц несколько отступает назад и из иглы в ампулу начинает дуть сжатый профильтрованный воздух, вытесняя из нее оставшуюся промывную воду. Выполнив работу, шприц выходит из ампулы, двигаясь по копиру. В данном автомате на рабочем столе по периферии расположено 240 ампул и соответственно в два раза больше шприцев, один из которых предназначен для мойки, а второй — для заполнения. Производительность такого аппарата 100 тыс. ампул в смену. Второй метод мойки ампул — вакуумный — более производителен, нежели шприцевой и широко применяется у нас для мойки в заводских условиях. Он основан на попеременном создании в ампулах, погруженных капиллярами в моющую воду, вакуума с последующим его гашением атмосферным воздухом, вследствие чего осуществляется интенсивное промывание стенок ампул. Вакуумный метод делится на 3 группы, в зависимости от типов применяемых аппаратов: а) до 50-х годов XX века применялась вакуумная мойка в аппаратах, в которых кассеты с ампулами заполняют водой в одном аппарате, а отсос производят в другом; б) в начале 50-х годов XX века Е.И. Костиной и Б.П. Костыревым предложена мойка в аппаратах, основанных на удалении механических загрязнений с внутренней поверхности ампул за счет турбулентного движения моющей воды в ампулах, создаваемого резким снижением вакуума до атмосферного давления. Однако управление в первом и втором случае оставалось ручным, в) в конце 50-х годов XX века М.А. Селецким создан полуавтомат с системой автоматического управления, реализованный с помощью командного электропневматического прибора и пневмомембранных клапанов. Эксплуатация таких аппаратов показала, что система управления по времени не гарантирует соблюдение оптимальных технологических параметров. Поэтому была создана новая система автоматического управления процессом мойки ампул по заданным параметрам. Работа на вакуум — моечном аппарате осуществляется следующим образом. Кассета с ампулами капиллярами вниз устанавливается в емкость и аппарат запускается в работу. Рабочая емкость вакуумируется до заданного значения, после чего в нее подается моющая вода. При достижении заданного уровня воды рабочая емкость вновь вакуумируется и при более глубоком разрежении она мгновенно соединяется с атмосферой. Происходит турбулентное шприцевание ампул водой. Затем вода из рабочей емкости и ампул удаляется за счет создания более глубокого вакуума путем соединения сборника отработанной воды с линией вакуума и рабочей емкостью аппарата. После этого осуществляется гашение вакуума в рабочей емкости стерильным воздухом до первоначального значения разрежения. Цикл очистки повторяется 5 раз водопроводной или обессоленной водой с температурой 60 °С и 1-2 раза очищенной водой комнатной температуры. По окончании мойки вакуум гасится стерильным воздухом до атмосферного давления. Величина вакуума для герметизации аппарата и удаления из ампул воздуха составляет 350 мм рт. ст. Вакуум перед наполнением ампул водой составляет 550-600 мм рт. ст. При удалении воды вакуум составляет 600- 650 мм рт. ст. После удаления грязной воды вакуум гасится до 350 мм рт. ст. и цикл мойки повторяется. Многолетний опыт работы химико-фармацевтических заводов показывает, что нередко ампулы, получаемые из стеклозаводов, не отмываются даже при 15-20 кратной промывке в вакуум-моечных аппаратах. Частицы стекла обладают значительной адгезией к стенкам ампулы, поэтому плохо вымываются. Для повышения качества мойки ампул предложен способ удаления механических загрязнений из ампул, основанный на использовании закона Стокса. Он носит название вибрационного способа очистки. Способ основан на придании колебательных движений ампулам с водой или раствором в установке с частотой 50 Гц и амплитудой 1 см. По закону Стокса: W = —

(3.9), 18ц вычисленная скорость оседания частиц диаметром от 30 до 100 мкм равна 2-5 мин при использовании вибрации. Колебания препятствуют задержанию частичек на стенках и плечиках ампул и способствуют более эффективному отслаиванию от стенок ампулы. Этот метод может использоваться как на стадии мойки, так и наполнения ампул.

Сущность пароконденсационного метода мойки ампул состоит в том, что воздух в ампуле заменяется паром, далее капилляр ампулы погружается в горячую воду, пулька охлаждается, пар конденсируется и последняя полностью заполняется жидкостью. Затем создают вакуум, вода закипает в ампуле, и выходит из ампулы под давлением пара. Во время выхода воды из ампул последние можно подвергать вибрации с целью максимального удаления из них механических частиц. Аппарат АП-30 для пароконденсационной мойки ампул работает следующим образом: через холодильник и аппарат пропускают пар, избыток которого через сливные спуски уходит в сборник. После заполнения паром в холодильник подают холодную воду, пар конденсируется. Создается вакуум, который частично высасывает воздух из ампул. Эта операция повторяется несколько раз, до тех пор, пока из ампул не будет удален весь воздух. В аппарат подают воду не ниже 80 °С, которая бурно заполняет ампулы при последующей подаче пара. Затем подают в холодильник холодную воду, пар конденсируется, создается вакуум, при котором вскипает вода внутри ампулы и выбрасывается наружу. После повторения циклов, достаточных для очистки ампул, крышка аппарата поднимается, и кассета извлекается из аппарата. Последние циклы подачи пара и холодной воды проводят без заполнения аппарата водой. Этим достигают высасывания всей воды из ампул, и одновременно происходит их сушка и стерилизация. Для повышения эффективности мойки ампул используют ультразвук. Оптимальный диапазон частот ультразвука 18-44 кГц. Нижний диапазон (18-22 кГц) используется для удаления прочно связанных загрязнений, верхний диапазон (40-44 кГц) — для очистки слабо связанных с очищаемой поверхностью загрязнений. При обработке кассеты с ампулами оптимальной температурой является 30-60 °С. При более высокой температуре эффективность применения ультразвука резко снижается. Как показал опыт работы автоматических линий АП-25М, совместное применение пароконденсационной и ультразвуковой мойки в одном аппарате малоэффективно. В одном аппарате целесообразно совместить ультразвуковую, под повышенным давлением, очистку ампул с турбовакуумной. На этом принципе построена автоматическая линия для мойки ампул типа 3146-00-00. Широко применяются ультразвуковые моечные машины фирмы Strunck, сочетающие шприцевую мойку под давлением с ультразвуковой обработкой. Машины RUR D03/05, RUR D04/07, RUR D12 предназначены для мойки ампул и флаконов различной вместимости. Мощность ультразвукового генератора 0,3 квт, производительность 3500-15000 ампул/ч. RUR Н01 после ультразвуковой мойки осуществляет силиконирование ампул и флаконов. В этих аппаратах ампулы обращены к излучателю боковой поверхностью.

Ампулы, вымытые тем или другим методом, часто подвергают сушке. Для этого используют сушильные шкафы различной конструкции, в которые подается сухой воздух с температурой 120-130 °С. Сушат 15-20 минут или стерилизуют при температуре 160-170 °С в течение 1 часа. Сушка ампул необходима в тех случаях, когда ампулы предназначены для заполнения растворами, приготовленными на неводных растворителях, например, масляными растворами. В тех случаях, когда ампулы будут использованы в течение нескольких минут или часов, то их можно и не сушить. В этом случае надо только учитывать тот объем воды, который остается в ампулах после мойки и соответственно готовить более концентрированный исходный раствор.

Дата добавления: 2019-07-15 ; просмотров: 277 ; Мы поможем в написании вашей работы!

Источник

Будь умным!

Работа добавлена на сайт samzan.ru: 2016-03-13

«>44. Наружная и внутренняя мойка ампул: способы внутренней мойки ампул, их характеристика, пути интенсификации.

«> «>Вначале проводится мойка ампул снаружи (душированием горячей профильтрованной водопроводной или обессоленной водой с температурой 60 °С). Во время мойки кассета с ампулами под давлением струй воды совершает вращательное движение, что способствует одинаковой очистке всех участков в их наружной поверхности.

«>Мойка ампул изнутри может осуществляться следующими способами: вакуумными, ультразвуковым и виброультразвуковым, термическим и шприцевым.

«>Вакуумные способы мойки. «>К ним можно отнести простой вакуумный, турбовакуумный, пароконденса-ционный и вихревой.

«>Вакуумный способ «>основан на заполнении ампул водой путем создания разности давлений внутри ампулы и снаружи, с последующим ее удалением с помощью вакуума. Для проведения мойки ампулы погружают в воду капиллярами вниз и создают вакуум, который затем снимают подачей в аппарат фильтрованного воздуха. Под действием перепада давлений вода входит внутрь ампулы, моет ее внутреннюю поверхность и удаляется с загрязнениями при создании в аппарате вакуума. Ввиду малой эффективности применяется только в сочетании с другими способами мойки.

«>Турбовакуумный способ «>отличается от предыдущего более эффективной мойкой за счет резкого мгновенного гашения разрежения и ступенчатого вакуумиро-вания. Процесс проводится в турбовакуумном аппарате с автоматическим управлением всеми операциями по заданным параметрам. Цикл работы начинается с установки внутрь аппарата кассеты с ампулами (капиллярами вниз). Крышка закрывается, и в аппарате создается разрежение. Рабочая емкость аппарата заполняется горячей водой деминерализованной с температурой 60 °С до определенного уровня так, чтобы капилляры ампул были погружены в воду. Разрежение повышается , внутри ампулы также создается вакуум.

Затем быстро открывается воздушный электромагнит

ный клапан большого диаметра и в аппарат мгно

венно врывается профильтрованный стерильный воз

дух. Это создает резкий перепад давлений и вода

устремляется внутрь ампул в виде турбулентного

фонтанирующего потока. Загрязнения отделяются

от поверхности и переходят во взвешенное состояние.

Воздушный клапан закрывается, аппарат соединяется

с вакуумной линией, создается разрежение и вода со взвешенными частицами

с большой скоростью удаляется из ампулы и из рабо

чей емкости аппарата. Важно быстрое удаление воды

с загрязнениями, чтобы частицы не успевали задер

живаться на стенках ампулы. Вакуум доводится вновь

до 46 662 Н/м ;vertical-align:super»>2 «>, в рабочую емкость аппарата подается

чистая вода и циклы мойки повторяются от 4 до 8 раз

(в зависимости от степени загрязнения ампул). После

такой обработки ампулы моют 12 раза водой дистил

лированной. Брак при этом способе высок и составляет

1020 %.

«>Пароконденсационный способ «>нашел промышленное применение в аппаратах АП-30 и в автоматической линии АП-25. Общий принцип мойки этим способом близок к вакуумному, но разрежение создается конденсацией пара в конденсаторе смешивания. Гашение вакуума производится не подачей воздуха внутрь аппарата, а паром под давлением. Вода удаляется из ампулы с большей скоростью, по существу мгновенно, потому что, кроме вакуума, на это влияет и закипание воды с температурой 8090 °С, находящейся внутри ампулы в условиях вакуума. Закипание вызывает интенсивное парообразование и повышение давления внутри ампулы.

«>Мойка в этом аппарате осуществляется автоматически по заданной программе. Кассета с ампулами капиллярами вниз помещается в рабочую емкость, крышка закрывается, и в аппарате проводится продувка пара через холодильник и рабочую емкость в течение 6 с. Происходит вытеснение воздуха из аппарата и прогрев его стенок. В распылитель подается холодная вода с температурой 810 °С под давлением . В результате контакта пара с капельками холодной воды из распылителя в холодильнике и рабочей емкости создается вакуум. Для удаления воздуха из ампул разрежение повторяется. Рабочая емкость заполняется обессоленной водой с температурой 8090 °С через трубопровод до заданного уровня, который обеспечивает полное погружение капилляров ампул в воду. В аппарат через холодильник подается пар в течение 4 с, а затем в распылитель холодная вода. Разрежение, создающееся при этом, гасится не воздухом, а подачей

«>пара под давлением. Под действием гидравлического удара, связанного с резким перепадом давления, вода в виде турбулентного фонтанирующего потока устремляется внутрь ампулы. Исходная температура воды такова, что при возникающем разрежении она бурно закипает. Для удаления воды из ампул создается вакуум конденсацией пара. Таким образом, попеременной подачей пара и холодной воды в аппарате проводится многократная мойка. Из рабочей емкости вода с загрязнениями удаляется через клапан подачей пара под давлением. После этого вытесняется вода из ампул путем создания вакуума. В рабочую емкость наливается новая порция чистой воды (8090 °С) и циклы повторяются до полной очистки ампул. В 12 последних циклах проводится ополаскивание (ампул водой дистиллированной). После проведения этих циклов в аппарате создается вакуум без подачи воды в рабочую емкость. В это время из ампул окончательно удаляется вода, происходит их сушка и стерилизация.

«>Ультразвуковой способ. «>Прохождение ультразвука в жидкой среде сопровождается чередующимися сжатиями, разрежениями и большими переменными ускорениями. В жидкости образуются разрывы, называемые кавитационными полостями. В момент сжатия полости захлопываются. Давление в пузырьках в это время может достигать нескольких тысяч атмосфер. В качестве зародышей кавитационных полостей могут быть мельчайшие пузырьки газа и пара в жидкости, твердые частицы и места неровностей твердой поверхности. Пульсирующие кавитационные пузырьки попадают под пленку, частицы загрязнений и отслаивают их. Большие импульсные давления кавитаций могут приводить не только к очистке поверхности, но и к ее разрушению. Поэтому важно устанавливать оптимальные параметры процесса,. Оптимальной для моющей воды является температура 3060 °С, повышение которой нежелательно, так как это связано с увеличением давления пара в жидкости и, следовательно, с понижением эрозионной активности кавитаций.

«>Преимуществом данного способа является высокая эффективность удаления прочно удерживаемых загрязнений, главным образом частиц стекла, одновременно с внутренной и наружной поверхностей ампул. При мойке этим способом происходит отбраковка ампул с микротрещинами и другими дефектами, которые под действием ультразвукового поля разрушаются. Положительным является также бактерицидное действие ультразвуковых колебаний.

«>В качестве источника ультразвука применяют обычно магнитострикционные и редко пьезоэлектрические генераторы, часто в сочетании с турбовакуумным способом. Генератор ультразвука крепится на крышке или дне турбовакуумного моечного аппарата или одновременно на дне и крышке.

«>В аппарат для мойки помещают кассету с ампулами, расположенными капиллярами вниз, крышка закрывается и аппарат с помощью вакуума заполняется обессоленной водой с температурой 5560 ;vertical-align:super»>С «>С. Все операции выполняются автоматически по программе. Для заполнения ампул водой создается разрежение и из них вытесняется воздух. Вакуум гасится подачей фильтрованного воздуха. Вода в виде турбулентного потока моет ампулы и заполняет их. В это время на 30 с автоматически включается генератор ультразвука. Удаление моющей воды с загрязнениями из ампулы и аппарата происходит быстро и достаточно полно во время озвучивания под действием глубокого вакуума. Циклы повторяются. В зависимости от загрязненности мойка ведется от 4 до 8 раз обессоленной и один раз водой дистиллированной. Брак мойки значительно ниже турбовакуумного способа и составляет 510 «>%.

«>Виброультразвуковой способ. Существенным улучшением вышеописанного способа является виброуль- тразвуковой способ мойки в турбовакуумном аппарат, где укрепляется генератор ультразвука, к которому жестко крепится подкассетник. Кассета с ампулами помещается на подкассетник и в аппарате выполняются все операции ультразвукового способа совместно с механической вибрацией. Брак достаточно низкий 35 «>%.

«>Термический способ. Предварительно ампулы моют вакуумным способом, заполняют водой дистиллированной с температурой 6080 °С и в положении капиллярами вниз помещают в зону интенсивного нагрева при 300450 °С. Вода бурно закипает и под давлением пара удаляется из ампул. Недостатками способа являются относительно низкая скорость удаления воды из ампул и сложное аппаратурное оформление.

«>Шприцевой способ. В ампулы, установленные на конвейере капиллярами вниз, вводятся полые иглы,

«>через которые под давлением ;vertical-align:super»> «>подается горячая вода. Струя воды ударяется в донышко ампулы и в виде турбулентных потоков омывает внутреннюю поверхность. Скорость потока ограничена тем, что иглы, введенные в капилляры, уменьшают его свободное сечение, необходимое для слива воды Наиболее интенсивной мойке подвергается донышко, а боковые стенки, на которых находится основная масса сильно удерживаемых загрязнений, моются менее интенсивно потоками вытекающей воды. Для точного введения игльг в капилляр и соблюдения одинакового гидродинамического режима, ампулы, для которых используют этот способ мойки, должны иметь точные размеры, строго калиброваться по диаметру капилляров и соответствовать жестким требованиям соосности. Производительность данного способа невысока. С целью повышения эффективности его сочетают с ультразвуковым.

«>Для проверки качества мойки при проведении загрузки моечного аппарата в каждую кассету с ам-

«>пулами в установленных местах помещают несколько контрольных ампул со специально нанесенными внутри окрашенными «загрязнениями». После мойки эти ампулы должны быть чистыми.

«>Окончательная оценка качества мойки проводится в стандартных условиях просмотром ампул, наполненных фильтрованной водой дистиллированной,

«>45. Приготовление растворов для наполнения ампул. Стабилизация. Фильтрование. Аппаратура

«>Получение растворов проводят в помещениях второго класса чистоты с соблюдением всех правил асептики при периодическом включении бактерицидных ламп. Растворение осуществляется в герметически закрываемых реакторах из фарфора, стекла или реакторах, покрытых эмалью (с паровой рубашкой и мешалкой). Общая схема технологии представлена следующими операциями: растворение, изотонирова-ние, стабилизация, введение консервантов, стандартизация, фильтрование (простое и стерилизующее). В зависимости от свойств лекарственных веществ некоторые из стадий могут быть исключены, например изотонирование, стабилизация, введение консервантов. При растворении легкоокисляющихся веществ из воды удаляют кислород растворимость которого при температуре 20 °С составляет 50 мг/л. Обычно предлагается барботирование инертного газа, а для полного удаления кислорода необходимо их сочетание. Вода подвергается кипячению в течение 15 мин, охлаждается и насыщается инертным газом. Однако при насыщении воды углерода диоксидом изменяется реакция среды. при ампулировании растворов, содержащих соли Са ;vertical-align:super»>++ «>, но способствует стабилизации соединений, подверженных декарбоксилированию. Перед барбота-жем газ обязательно подвергают стерилизующей фильтрации. Перекачивать воду сжатым воздухом при получении растворов лекарственных веществ, подверженных окислению, нельзя, так как она насыщается кислородом из воздуха, поэтому применяют вакуум. Изготовление масляных растворов и растворов медленно растворяющихся лекарственных веществ ведут при нагревании и перемешивании.

«>Все исходные вещества должны удовлетворять требованиям ГФ или НТД ГОСТ, ТУ, ВФС и другим.

«>Некоторые лекарственные вещества нестойки при хранении, не выдерживают тепловую стерилизацию и подвергаются различным химическим превращениям в растворе. При этом обычно протекают следующие химические реакции: гидролиз, окислительно-восстановительные реакции, фотохимические процессы, изомеризация. Многие реакции инициируются под

«>действием света, кислорода воздуха, повышенной температуры при стерилизации, изменения значения рН раствора и выделения катализаторов за счет выщелачивания стекла в присутствии воды.

«>Стабилизация растворов проводится физическими и химическими методами. К физическим относятся: раздельное ампулирование вещества и растворителя, соблюдение принципа газовой защиты, подбор ампул из химически стойкого материала, замена стекла на полимер. Химические методы основаны на добавлении стабилизаторов или антиоксидантов.

«>Кроме того, из ампул удаляется воздух, а наполнение и запайка их проводятся в атмосфере инертного газа. В тех случаях, когда этого недостаточно, добавляют анттиксиданты (13 г/л). В порядке уменьшения активности их можно расположить следующим образом: натрия сульфит и метабисульфит > тиомочевина > мерказо-лил > цистеин > метионин.

«>При стабилизации масляных растворов, кроме газовой защиты, добавляют жирорастворимые антиоксиданты: бутилокситолуол, бутилоксианизол, ;text-decoration:underline»>а-токо «>_-_ ;text-decoration:underline»>ферол, «> пропилгаллат, аскорбилпальмитат, кислоту йордигидрогваяретовую, кверцетин и их синергические смеси.

«>После получения раствора его анализируют в соответствии с требованиями общей и частных статей ГФ. Особое внимание уделяется определению количественного содержания лекарственных веществ, значению рН, прозрачности, степени мутности и цветности растворов. Затем растворы фильтруют.

«>Требования, предъявляемые к фильтрам и фильтрующим материалам для инъекционных растворов, значительно выше таковых в отношении препаратов для внутреннего и наружного применения. Фильтрующие материалы должны максимально защищать раствор от контакта с воздухом; задерживать очень мелкие частицы и микроорганизмы; обладать высокой механической прочностью, чтобы препятствовать выделению волокон и механических включений; противодействовать гидравлическим ударам и не менять функциональные характеристики; не изменять физико-химический состав и свойства фильтрата; не взаимодействовать с лекарственными, вспомогательными веществами и растворителем; выдерживать тепловую стерилизацию.

«>Фильтрующие материалы могут осаждать частицы на поверхности и в его глубине. Последние изготавливают из волокон или из спеченного, спрессованного зернистого материала в виде тканей и листов. К зернистым материалам относятся уголь активированный, диатомит, перлит, к тканям: бельтинг, шелк, марля, ткань ФПП, миткаль, лавсан, .капрон.

«>Фильтры, где осаждение частиц происходит на поверхности, работают по принципу сита, задерживая частицы больших размеров, чем поры фильтрующей перегородки. К этой группе относятся мембранные фильтры, изготовленные из полимерных материалов. Фторопластовые мембраны устойчивы в разбавленных и концентрированных растворах кислот, щелочей, спиртов, эфиров, хлороформа и масел. Нейлоновые и полиамидные неустойчивы в концентрированных кислотах, поликарбонатные в сильных щелочах и хлороформе. Полиамидные ограниченно совместимы со спиртами.. Используются фильтры, работающие под давлением столба жидкости, друк- и нутч-фильтры.

«>Нутч-фильтры «>применяются только в процессе предварительной очистки для отделения осадка или адсорбента. Фильтр-грибок представляет собой металлическую или стеклянную воронку с пористой поверхностью, на которую укрепляется фильтрующая ткань в несколько слоев: бельтинг, фильтровальная бумага, капрон.

«>Фильтр ХНИХФИ «> работает под постоянным давлением столба жидкости. В напорные емкости подается поочередно фильтруемая жидкость из бака , затем она поступает в регулятор постоянного уровня, который имеет в верхней части трубу для слива избытка жидкости. Из регулятора уровня жидкость подается под постоянным давлением на фильтр . Фильтрат проходит устройство для визуального контроля и поступает в сборник . Фильтр состоит из двух цилиндров. На внутренний перфорированный меньшего диаметра наматывается до 90 м марли в виде ровницы. Он укреплен внутри наружного цилиндра. Фильтруемая жидкость по патрубку подается на наружную поверхность фильтра, проходит через слой фильтрующего материала и по стенкам

«>внутреннего цилиндра выходит через патрубок . Высота столба жидкости должна быть около 1 м. Для более тонкого фильтрования на внутренний цилиндр укрепляется 2 слоя ткани ФПП-15-3 и слой марли толщиной 1,5 см.

«>Друк-фильтры «>работают при перепаде давления, которое создается стерильным сжатым воздухом или инертным газом. В качестве фильтрующего материала используется бельтинг, несколько слоев фильтровальной бумаги и картон или ткань ФПП-15-3, фильтровальная бумага и капрон. Фильтр защищает раствор от контакта с воздухом, можно фильтровать по принципу газовой защиты. Керамические фильтры получаются спеканием керамических порошков с добавками связывающих веществ и пластификаторов в виде пластин и патронных элементов с размером пор 57 мкм.

«>Мембранные фильтры «>работают под вакуумом или давлением. По конструкции фильтрующего элемента различают дисковые и патронные. Применяются для тонкого и стерилизующего фильтрования растворов.

Источник