- Статья по теме: Регулирование молекулярной

- Влияние различных факторов на процесс поликонденсации

- 8. Способы регулирования молекулярной массы синтезируемого полимера. Понятие регулятора, ингибитора, замедлителя и стопера радикальной полимеризации и механизм их действия.

- 9. Кинетика радикальной полимеризации, скорость общей реакции и составляющих ее стадий. Кинетическая кривая полимеризации и ее анализ. Влияние различных факторов на скорость радикальной полимеризации.

Статья по теме: Регулирование молекулярной

Предметная область: полимеры, синтетические волокна, каучук, резина

РЕГУЛИРОВАНИЕ МОЛЕКУЛЯРНОЙ МАССЫ ПОЛИМЕРА ПРИ ПОЛИКОНДЕНСАЦИИ[1, С.163]

Регулирование молекулярной массы сополимеров. Регулирование молекулярной массы сополимеров можно осуществлять введением специальных добавок, таких, как водород [38], органические соединения цинка [39], галогенпроизводные углеводородов с подвижным атомом углерода [40], электронодонорные соединения и др.[1, С.304]

Регулирование молекулярной массы приводит к существенному улучшению технологических и эксплуатационных свойств полихлоропрена. В качестве регуляторов процесса в настоящее время применяются различные комбинации с серой и меркаптанами:[5, С.240]

Регулирование молекулярной массы в реакции поликонденсации значительно проще: рост цепи происходит постепенно, и полимер может быть выделен путем прекращения реакции на любой нужной стадии. В принципе, можно направлять или прерывать эти реакции, изменяя мольное соотношение бифункциональных реагирующих компонентов или вводя соответствующие количества монофункциональных соединений.[6, С.59]

Регулирование параметров процесса. Регулирование молекулярной массы для получения полимера, пригодного для формования текстильных или технических нитей, как и при автоклавном способе, достигается изменением условий полиамидирования и добавкой соответствующего количества регулятора. Так, увеличение молекулярной массы полимера может быть достигнуто уменьшением количества регулятора и увеличением продолжительности процесса. Для более значительного увеличения молекуляр-. ной массы необходимо также несколько повысить температуру. При этом понижается вязкость реакционной массы и создаются соответствующие условия для перемещения ее в аппарате с необходимой скоростью и удаления пузырьков водяного пара и газов. Следует иметь в виду, что само по себе повышение температуры при прочих равных условиях приводит к снижению молекулярной массы полимера.[8, С.285]

Этот способ неприменим для полимеров хлоропрена, обладающих высокой пластичностью, регулирование молекулярной массы которых осуществляется меркаптанами. Для них был разработан способ выделения каучука из латекса вымораживанием после предварительной отгонки незаполимеризовавшегося хлоропрена и подкисления латекса уксусной кислотой до рН 5,5.[1, С.383]

Для инициирования высокотемпературной полимеризации (50 °С) обычно используют персульфат калия. Регулирование молекулярной массы в производстве бутадиен-стирольных ла-тексов осуществляется так же, как и в производстве эмульсионных каучуков. В качестве регуляторов используют алкилтио-лы, например додецилтиол, диэтилдитиокарбамат натрия (0,2°/а на мономер),[5, С.267]

Многие свойства полимеров зависят от молекулярной массы и степени полидисперсности. В процессе поликонденсации регулирование молекулярной массы образующихся продуктов можно осуществлять следующими способами: 1) прекращением реакции при низких ступенях превращения; этот принцип получения различных олигомеров широко используется при производстве фенолоформальдегидных, карбамидных, эпоксидных и др. олигомеров; 2) использованием избытка одного из компонентов; по этому способу получают олигоэфирдиолы, применяемые в производстве полиуретанов, а также непредельные оли-гоэфиры; 3) введением в реакционную смесь монофункционального соединения, блокирующего функциональные группы одного типа (синтез олигоэфиракрилата).[7, С.129]

В качестве стопперов применяют гидрохинон, тетраметилтиу-рамдисульфид, полисульфид натрия, диметилдитиокарбамат натрия и др. Более подробно регулирование молекулярной массы и стопперирование процесса полимеризации описано в главах, посвященных производству эмульсионных бутадиен-стирольных и бутадиен-нитрильных каучуков.[1, С.143]

Скорость полимеризации изобутилена, температура в зоне реакции, а также молекулярная масса получаемого полимера зависят от соотношения между этиленом и изобутиленом (табл. 13.4.). С уменьшением доли растворителя в исходной смеси возрастает скорость полимеризации, однако при этом снижается выход полимера. Регулирование молекулярной массы полимера производится добавкой диеновых углеводородов (изопрена или диизобутилена).[5, С.206]

Достоинством суспензионных процессов с применением гетерогенных катализаторов на носителях является ничтожно малое количество восков в ПЭ и отсутствие налипания полимера на стенках полимеризационного оборудования, высокая насыпная плотность порошка ПЭ, что позволяет снизить удельные расходы растворителя и улучшить эффективность стадии обработки полимера (отжима, сушки, пневмотранспорта), а также независимое регулирование молекулярной массы, плотности и ММР полимера.[3, С.106]

Источник

Влияние различных факторов на процесс поликонденсации

1. Влияние концентрации мономера на скорость поликонденсации и молекулярную массу полимера.

Скорость поликонденсации пропорциональна концентрации реагирующих веществ. С повышением концентрации мономера сокращается время, необходимое для достижения равновесия и получения полимера с максимальной молекулярной массой.

Чем больше вязкость полимера, тем больше его молекулярная масса. Оптимальная концентрация мономеров около 30 весовых %. При проведении реакции в растворе, понижение молекулярной массы полимера, при увеличении концентрации мономера выше оптимальной, происходит вследствие увеличения вязкости среды. Чем больше концентрация функциональных групп, тем больше скорость и степень полимеризации. Это следует из уравнения скорости реакции:

С повышением температуры скорость реакции увеличивается. Молекулярная масса полимера с увеличением температуры возрастает до определенного момента, а затем понижается, что связано с увеличением доли побочных реакций (циклизации, деструкции полимеров, кипения растворителя). Так например, при проведении реакции поликонденсации в среде растворителя крезола, имеющего температуру кипения 187 С°, оптимальная температура равна 180 С°.

Высокая температура способствует удалению низкомолекулярного продукта поликонденсации, смещая тем самым равновесие в сторону образования высокомолекулярного продукта.

Температура проведения реакции зависит от типа полимера. Некоторые полимеры получают при температуре 200-300 °С. При проведении реакции в растворе крезола и фенола реакцию проводят при температуре 170-190 °С. При использовании хлорангидридов дикарбоновых кислот реакцию проводят при температуре от -40 до 100°C.

Синтез циклолинейных полимеров осуществляют в 2 стадии:

Первую стадию проводят при температуре 10-60°C, а вторую – циклодегидратацию проводят при температуре 300-400°C.

3. Влияние катализатора.

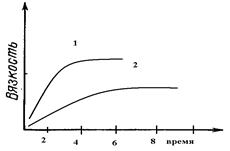

Применение катализатора зависит от типа получаемого полимера. Катализаторами реакции полиэтерификации служат минеральные кислоты, щелочные металлы и их оксиды. При синтезе фенолформальдегидных смол используются щелочи, кислоты. При синтезе полиамидов — третичные амины, карбоновые кислоты и их амиды. Катализатор повышает скорость реакции, ускоряет приближение системы к равновесию. При больших значениях константы равновесия, катализаторы, ускоряя реакцию, способствуют увеличению молекулярной массы полимера, а, следовательно, и средней степени полимеризации. Увеличение концентрации катализатора приводит сначала к увеличению молекулярной массы полимера, а затем к снижению.

1- с катализатором, 2- без катализатора

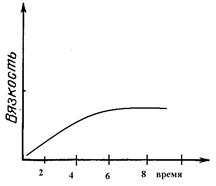

4. Влияние продолжительности реакции на молекулярную массу полимера.

С увеличением продолжительности реакции молекулярная масса полимера увеличивается до достижения состояния равновесия, а затем практически не меняется.

5. Влияние соотношения исходных компонентов.

Необходимым условием образования высокомолекулярного полимера является эквимолекулярное соотношение исходных мономеров. При избытке одного из исходных мономеров или при наличии монофункциональных примесей, избыточные группы блокируют концевые группы растущих цепей, препятствуя дальнейшему росту молекулярной массы полимера.

Источник

8. Способы регулирования молекулярной массы синтезируемого полимера. Понятие регулятора, ингибитора, замедлителя и стопера радикальной полимеризации и механизм их действия.

Молекулярная масса полимеров зависит от основных параметров реакции (продолжительность, концентрация, способ получения полимеров, соотношение мономеров, наличие монофункционального реагента.

Регуляторы — соединения, с помощью которых можно уменьшать (регулировать) молекулярные массы образующихся полимеров.

Для регулирования процесса полимеризации применяют ингибиторы и замедлители полимеризации. Ингибиторы – низкомолекулярные вещества, которые меняют длительность индукционного периода, замедляя его. Это часто необходимо делать в технологии производства полимеров для предотвращения преждевременной полимеризации в неконтролируемых условиях.

Ингибиторы: хиноны, ароматические амины, нитросоединения, фенолы, органические соли и т.д.

Гидрохинон взаимодействует со свободными радикалами, превращая их в неактивные продукты. Гибель радикалов увеличивает длину индукционного периода.

Наряду с ингибиторами, позволяющими полностью остановить полимеризацию, существуют замедлители полимеризации, которые только уменьшают её скорость. Замедлитель выполняет двойную роль: снижает концентрацию радикалов и уменьшает время их жизни, что приводит к снижению длины полимерной цепи.

Ингибитор не влияет на скорость полимеризации, но предотвращает начало инициирования цепи, увеличивая индукционный период на кинетической кривой полимеризации. Длительность индукционного периода обычно пропорциональна количеству введенного ингибитора. Одно и то же вещество может выступать и как ингибитор, и как замедлитель, и как регулятор полимеризации в зависимости от природы полимеризуемого мономера. Например, кислород, который замедляет полимеризацию винилацетата и ускоряет полимеризацию стирола.

Кроме регуляторов для предотвращения образования структурированного полимера с чрезмерно высокой молекулярной массой применяют стопперы.

В качестве стопперов применяют гидрохинон, тетраметилтиурамдисульфид, полисульфид натрия.

9. Кинетика радикальной полимеризации, скорость общей реакции и составляющих ее стадий. Кинетическая кривая полимеризации и ее анализ. Влияние различных факторов на скорость радикальной полимеризации.

На кинетике реакции полимеризации и свойствах образующегося полимера отражается множество факторов: вязкость среды (иммобилизация растущих цепей из-за гель-эффекта или образовании нерастворимого полимера), температура, давление, активность мономера, способ инициирования, способ проведения полимеризации, наличие примесей и т.д.

Общее кинетическое уравнение полимеризации может быть выведено без учета реакций передачи цепи. Если допустить, что активность макрорадикала не зависит от его длины и мономер расходуется только на стадиях инициирования и роста цепи, то скорость полимеризации (или скорость расходования мономера) можно описать уравнением:

где

Концентрацию радикалов, которую трудно измерить, можно исключить из рассмотрения, используя принцип стационарности. Согласно этому принципу, концентрация радикалов при полимеризации достигает небольшой постоянной величины, когда

Тогда можно записать для стационарного участка процесса полимеризации:

Из уравнения (применяемого на начальных стадиях) следует, что скорость полимеризации увеличится в

Степень полимеризации также может являться характеристикой процесса полимеризации. Длина кинетической цепи (т.е. количество присоединившихся молекул мономера, приходящееся на один образовавшийся активный центр) можно найти из соотношения скорости полимеризации к скорости инициирования (или обрыва на стационарном участке):

Средняя степень полимеризации при рекомбинационном обрыве цепи равна:

а при диспропорционировании:

Во многих случаях встречаются оба эти два варианта обрыва цепи:

где — доля макрорадикалов, обрывающих цепь по механизму диспропорционирования, а (1-) — доля макрорадикалов, гибнущих при рекомбинации.

Т.е. увеличение концентрации радикалов и, следовательно, скорости радикальной полимеризации приводит к образованию макромолекул меньшей молекулярной массы.

Длина кинетической цепи при Т=const определяется природой мономера и не зависит от способа инициирования, а также от природы инициатора.

С учетом реакций передачи цепи:

где

выражая концентрацию радикала через скорость полимеризации

Если проводить полимеризацию в присутствии разных количеств инициатора и определить значения

Источник