Мокрая очистка газов

В основе способа мокрой очистки газа лежит контакт запыленного потока с жидкостью. При этом в большинстве случаев, когда температура газа и жидкости различна, пылеулавливанию сопутствуют тепло- и массообменные процессы. Контакт газа с жидкостью способствует и процессу абсорбции газовых компонентов. Таким образом, с помощью аппаратов мокрого типа часто решают комплексную задачу: охлаждение, пылеулавливание и в некоторой степени очистку от вредных газообразных примесей.

Поверхность контакта потока газа с жидкостью в аппарате может быть трех видов: поверхность пленки жидкости, поверхность пузырьков газа, барботирующего через жидкость и поверхность капель диспергированной жидкости. Наиболее развитой является поверхность капель. В аппаратах мокрой очистки создается одна или несколько видов поверхностей контакта.

Осаждение частиц на пленку жидкости происходит в скрубберах с орошаемой насадкой и в масляных кассетных самоочищающихся фильтрах типа КДМ. Необходимый запас кинетической энергии частицы для осаждения ее на пленку зависит от массы (размера) частицы и угла смачивания. Аппараты такого типа эффективны только для улавливания крупных частиц пыли.

Осаждение частиц в барботажных или пенных аппаратах происходит в образующихся пузырьках диаметром 0,2 – 1,0 см при скорости их подъема примерно 0,3 м/с.

Высокая эффективность улавливания достигается лишь с ростом размера частиц и с уменьшением размера пузырьков. Пенные аппараты не получили распространения в металлургии. Чаще применяются аппараты скрубберного типа. Осаждение частиц пыли в них происходит на каплях. Инерционный захват частичек пыли каплей при ее обтекании лежит в основе процесса кинематической коагуляции. Эффективность кинематической коагуляции зависит от относительной скорости частиц и капель и отношения их размеров. Диапазон размеров улавливаемых частиц увеличивается с увеличением скорости.

Наиболее благоприятные условия для кинематической коагуляции протекают в таких аппаратах, где относительная скорость частиц достигает 100 м/с и более.

В промышленности, в частности, в металлургии широко применяются аппараты, где осаждение частиц происходит на каплях. Распыл жидкости в них чаще всего производят с помощью форсунок (форсуночные скрубберы) или за счет энергии турбулентного газового потока (скрубберы Вентури).

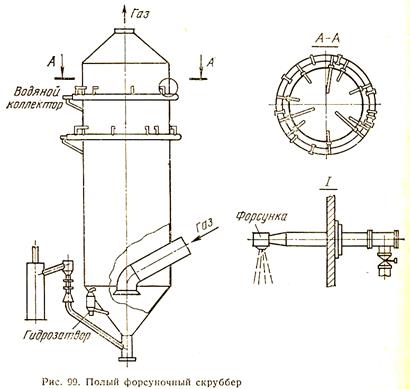

В форсуночных оросительных безнасадочных скрубберах (рис. 99) происходит охлаждение потока и очистка его от крупной пыли размером более 10—15 мкм, т. е. подготовка газа к последующей тонкой очистке. В верхней части скруббера размещается несколько поясов орошения с большим числом форсунок, распыляющих воду равномерно по сечению. Газ подводится снизу аппарата со скоростью 0,7 – 1,5 м/с и отводится вверху. Расход воды (обычно 8 – 10 л/м 3 ), распределение форсунок и скорость газов выбирается с учетом охлаждения газов до 40 – 50°С при увлажнении его до состояния насыщения при условии предотвращения капельного уноса. Форсунки грубого распыла обеспечивают оптимальный для такого процесса диаметр капель dк= 0,6 ¸ 1,0 мм. Шлам непрерывно удаляется из аппарата через гидрозатвор в канал — шламопровод. Гидравлическое сопротивление скрубберов не более 150 – 200 Па. Разновидностью форсуночных скрубберов являются центробежные.

При тангенциальном подводе газа можно повысить эффект очистки. Такие скрубберы в некоторых случаях применяются не только как аппараты для подготовки газа перед тонкой очисткой, но и в качестве основного пылеуловителя. Фракционный коэффициент очистки в них составляет для частиц 5, 10 и 20 мкм соответственно 80, 90, 95%. Тангенциальный вход газа расположен в нижней части скруббера. Орошение производится не только форсункой во входном патрубке, но и подачей воды на стенку в виде пленки. Укрупненные частицы отбрасываются центробежной силой на стенку и улавливаются стекающей вниз пленкой воды. Условная скорость газа на сечение аппарата принимается 4,5 м/с, скорость во входном патрубке 11 – 12 м/с, максимальный диаметр 3,3 м, высота H » (3 – 4)D. Гидравлическое сопротивление центробежного скруббера ВТИ выше и составляет 400 – 500 Па, при установке дополнительной мокропрутковой решетки во входном патрубке до 800 Па. Удельный расход воды 0,1 л/м 3 газа.

Скрубберы Вентури — наиболее эффективные из всех типов мокрых пылеуловителей и наиболее распространенные в схемах газоочистки промышленных предприятий. Скруббер Вентури состоит из трубы-коагулятора Вентури, в которую вводится орошающая жидкость и каплеуловителя — специального устройства для улавливания капель и вывода шлама. При высокой скорости газа в горловине (100 – 150 м/с) трубы происходит дробление капель жидкости и осаждение на них частиц пыли. Коагуляции подвергаются практически все и даже частицы размером менее 1 мкм.

На схеме (рис. 100) показано изменение скорости газа и капель по длине трубы Вентури. Отсюда видно, что причина взаимодействия фаз (дробления) и коагуляции частиц на каплях — большая относительная скорость. Максимальное ее значение приходится на участок горловины трубы.

Для случая распыления воды воздухом средний диаметр образующихся капель

где w — скорость газа относительно пыли, м/с; т — удельное орошение м 3 воды на м 3 газа.

Как показывает опыт, эффективность скруббера Вентури растет с увеличением количества капель распыляемой воды и критерия Стокса.

Фракционную эффективность скруббера Вентури можно оценить с помощью эмпирической зависимости

где Stk = ρчwdі 2 /18mгdк критерий Стокса, dі — диаметр частиц і-той фракции, мкм, k — коэффициент, зависящий от эффективной длины и диаметра горловины lэф.

Для lэф = 100 ¸ 400 мм k = 1,254 ¸ 1,56.

где ζс — коэффициент сопротивления сухой трубы, ζс = 0,12 ¸ 0,30; ζж — коэффициент, учитывающий ввод жидкости ζж = 0,6 ¸ 1,15.

По гидравлическим характеристикам промышленные скрубберы Вентури условно делятся на высоконапорные и низконапорные. Первые применяются для улавливания высокодисперсной пыли, их гидравлическое сопротивление достигает 10 – 20 кПа, вторые — как аппараты предварительной очистки газов или для улавливания крупных частиц, их сопротивление не превышает 3 – 5 кПа.

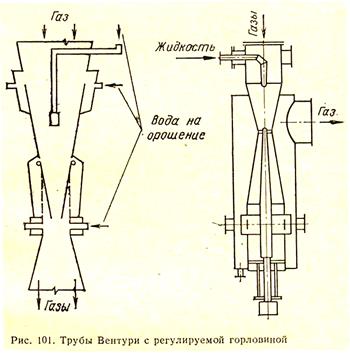

Существует много конструкций скрубберов Вентури, отличающихся формой сечения горловины, способом ввода жидкостей, устройством регулирования сечения горловины, конструкцией каплеуловителя (рис. 101).

Широкое распространение получают конструкции унифицированного ряда скрубберов с кольцевым сечением горловины, разработанные институтами НИИогаз и Гипрогазоочистка. Две модификации этого ряда охватывают производительность по газу от 2 тыс. до 500 тыс. м 3 /ч. Для всех типоразмеров труб расход орошающей жидкости постоянен для всего диапазона расходов газа и равен 0,8 л/м 3 .

Центробежные каплеуловители при работе в оптимальном режиме обеспечивают содержание капель в газах на выходе ниже 75 – 100 мг/м 3 .

Дата добавления: 2015-11-10 ; просмотров: 3235 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Обзор некоторых видов аппаратов мокрой очистки газов

1. Историческая справка

Работы по изучению контакта газовой и жидкой фаз применительно к вопросам массо- и тепло- обмена ведутся в Институте теплофизики СО РАН с 80х годов, а с 90х годов прошло значительное количество публикаций с журналах «Теплофизика и аэромеханика», книге с одноименным названием, а также в зарубежной прессе. Известнейшие советские/российские ученые, в числе которых Бурдуков А.П., Дорохов Р.И., Казаков В.И., Кувшинов Г.Г., Петин Ю.М. проводили как практическое, так и расчетное моделирование процесса контакта фаз в центробежно-барботажных аппаратах; многие из работ этих ученых и легли в основу существующих установок, отличающихся большей эффективности в очистке газов от химических примесей и взвешенных частиц.

Например, эксперимент с барботажным аппаратом позволил установить несколько зависимостей в протекающих процессах, и подтвердить, что эффективность массообмена напрямую зависит от скорости прохождения потока очищаемого газа через аппарат. Это связано с тем, что увеличение центробежных сил, через рост скорости потока приводит к уменьшению пузырьков в пенном слое аппарата, что и является по своей сути увеличением площади контакта фаз.

Первые экспериментальные аппараты имели вход и выход газа в одну сторону (вверх) через разделяющую перегородку. К слову сказать, некоторые производители газоочистного оборудования до сих пор сравнивают эффективность скрубберов с иными принципами действия с эффективностью первых моделей центробежно-барботажных, однако, это не корректно по отношению к реалиям.

2.Обзор некоторых конструктивных решений.

Оборудование, использующее процесс смешивания потоков газа и жидкости для массообмена, имеет ходовое название скруббер. Скрубберы могут быть решетчатыми, насадочными, тарельчатыми, центробежно-барботажными; горизонтальными или вертикальными, форсуночными, суспензионными, но все они используют взаимодействие частиц газовой и жидкостной фаз. Для максимальной эффективности потоки газа и жидкости должны дробиться на минимальные частицы (капли и пузырьки), и для этого в конструкциях применяются элементы в виде «тарелок», насадок, кассетных элементов, а жидкость разбрызгивается с помощью форсунок, и/или представляет собой постоянно смачиваемую суспензию взаимодействующего вещества, например, известняка, и т.п.

На предложенных рисунках вы можете видеть схематичное устройство тарельчатого и насадочного скрубберов. Также широко известно и применяется устройство скруббер Вентури.

Таким образом, основная конструкционная классификация устройств определяется основным свойством: способом обеспечения контакта газовой (очищаемой) и жидкой фазы.

В процессе развития технологии «мокрой» очистки газов производители исследовали множество элементов конструкции с целью увеличить эффективность массообмена. Одни производители меняют форму тел, заполняющих колонны скрубберов, другие совершенствуют формы решеток, применяемых для создания пенного слоя, патентуя сложную форму отверстий или перфорации на них. Вот пример такой разработки: газ проходит сквозь диспергирующую решетку особой конструкции снизу вверх, а орошающая жидкость свободным истечением подается на нее сверху. Струи газа, формируемые отверстиями решетки, имеют наклон в разные стороны, что приводит к взаимно перекрещенной структуре их течений. В процессе взаимного проникновения струй друг в друга скачкообразно растут относительные скорости между газовой средой и каплями жидкости в этих струях. В результате образуется пенный слой, который должен заполнять все пространство над решеткой. При достижении некоторой высоты слоя вода начинает продавливаться вниз сквозь решетку. Ниже мы еще вернемся к подобной конструкции.

Скрубберы можно также классифицировать по основной цели применения:

- очистка газового выброса от взвешенных частиц (сажа, песок и т.п.)

- очистка от химических примесей (например, от оксидов серы)

Устранение взвешенных частиц из состава выброса – наиболее часто встречающаяся задача. Основная суть использования скруббера в данной задаче – максимально равномерно, сплошным слоем, оросить водой проходящий газ, чтобы «смыть», смочить взвесь, выводя вместе с влагой загрязнение в соответствующие емкости. Как правило, большинство установок насадочного типа, или с применением решеток, справляются с такой задачей достаточно эффективно. Кроме того, они довольно энергоэффективны, потому что для прохождения потока через корпус скруббера достаточно нагнетающего вентилятора относительно небольшой мощности. Иногда достаточно вентиляционного оборудования, уже имеющегося на предприятии, что делает закупку скрубберов данных типов экономически привлекательной.

Задача очистки от химических примесей существенно повышает требования к скрубберу. В процессе очистки площадь взаимодействия жидкой и газовой фазы становится ключевым фактором: чем больше общая площадь взаимодействия веществ, и чем дольше время их реакции, тем выше качественные результаты очистки.

В этом процессе центробежно-барботажные аппараты и проявляют себя очень эффективным устройством. Вентилятор протягивает газ через аппарат, во внутренней конструкции которого предусмотрены тангенциальные щели или лопатки, направляющие газ по касательной, и заставляющие его вместе с подаваемой внутрь жидкостью вращаться с высокой скоростью. Пенный слой закручивается и вовлекает во вращательное движение жидкость, которая прижимается центробежными силами к внутренней стороне того же направляющего аппарата. В результате, вновь поступающий газ вынужден преодолевать сопротивление вращающейся жидкости, барботировать сквозь нее, тем самым происходит дробление жидкости на мельчайшие капли, — так формируется вращающийся газожидкостный слой, удерживаемый в камере центробежными силами. Этот слой, образующийся в поле центробежных сил, имеет высокоразвитую поверхность контакта фаз, и, соответственно, высокую эффективность их взаимодействия. Первые модели аппаратов состояли из одной ступени очистки, и выход газа осуществлялся в ту же сторону, что и вход – вверх.

Преимуществами ЦБА являются высокая эффективность аппарата и относительная равномерность пенного слоя, а значит, и равномерность очистки всего состава. Основным недостатком являлась необходимость выводить очищенный газ вверх, что ограничивало эффективность реакции между веществами, так как не позволяло продлить его более, чем на время прохождения одной ступени.

При этом аппараты, использующие решетки и насадки имели схожие недостатки – эффективность массобмена возрастала по мере приближения к месту впрыска жидкости в аппарат, и падала по мере удаления,; форма аппарата была прямоугольной, подающая труба круглого сечения, входе газа эффективность взаимодействия падала по мере смещения от центра к углам внутренней части корпуса. Для некоторых скрубберов с горизонтальным расположением решетки имеет значение расположение патрубка подачи воды – пенный слой тем выше, чем ближе к патрубку с водой, следовательно, эффективность взаимодействия с газом неоднородна.

3. Перспективные вопросы эффективности работы скрубберов.

В марте 2007 года американская компания «Sargent&Lundy» по заказу «Национальной Известняковой Ассоциации» (есть и такая!) опубликовало отчет, связанный со спецификой применения сухих и мокрых систем газоочистки (в частности, удаления SOx), основанных на использовании известняка. Характерный вывод специалистов, исследовавших проблему: применение скруббера как единичной системы для удаления примесей, как правило, не может обеспечить эффективность выше 80%. Для повышения данного показателя требуется обязательное применение дополнительного оборудования – соответствующего количества механических фильтров или же применение последовательно установленных скрубберов, и т.п. Примечательно, что речь шла о вертикально выстроенном типе, с подачей газа снизу, проходящего через суспензию известняка, с использованием перфорированной тарелки для разбиения потока газа, и с распылением через форсунки жидкости в противоход потоку газа. Причиной считается недостаточное время протекания реакции и ограничение площади контакта частиц.

При этом также и центробежно-барботажные аппараты получили конструктивное развитие, и некоторые изменения позволили существенно улучшить ситуацию с массообменом веществ.

Через патрубок (1) воздух/ газы под давлением/разрежением поступают в ЦБА (устройство может комплектоваться одной, двумя и более ступенями). Через патрубок (2) подается рабочая жидкость.

Газ с жидкостью поступают в завихритель (3) через равномерно расположенные по периметру тангенциальные щели (4). Внутри завихрителя газ (за счет ввода по касательной траектории) и жидкость (за счет кинетической энергии газа) начинают вращаться.

Под действием центробежных сил постоянно раскручиваемая вдуваемым газом жидкость прижимается к боковой поверхности, образуя пенное кольцо, заполняющее все внутреннее пространство (5) до центрального отверстия. При этом вращается только пенное кольцо, завихритель стационарен. Газ с жидкостью двигаются через вращающийся пенный слой по спиральной траектории от периферии к центру, дробятся в поле центробежных сил на очень мелкие пузырьки с развитой быстро обновляемой поверхностью контакта.

После выхода из первой ступени газожидкостная смесь поступает во вторую, третью и т.д. ступени, работающие аналогично первой. После выхода из последней ступени газожидкостная смесь попадает в сепарационную зону (6), где происходит разделение жидкой фазы и газа. После выхода из сепарационной зоны жидкость стекает в поддон, откуда через патрубок (7) выводится из ЦБА. Очищенный воздух через патрубок (8) выбрасывается из аппарата.

Такая конструкция аппарата устранила недостатки, характерные всем аналогичным системам. Фактическая эффективность большинства химических примесей составила (из опыта практического применения, подтвержденную) во всех случаях более 95%, а в части – до 100%.

Конечно, требование к высокой скорости потока газа через жидкость и завихрители никуда не делось, и потребляемая мощность центробежно-барботажной установки (ее вентилятора), как правило, выше скрубберов других моделей той же производительности. Однако, иного способа в получении сопоставимой эффективности в рамках законов физики, не существует.

Важным аспектом работы центробежно-барботажных аппаратов является отсутствие каких-либо подвижных частей. Стандартный скруббер обычно имеет что-то из (либо все одновременно) форсунки для распыления жидкости, решетки, кассеты с наполнителями/насадками сложной формы, вращающиеся элементы для диспергирования капель и т.п. При этом вступившие в реакцию вещества оседают в виде шлама в нижних частях конструкций, при этом заиливая кассеты с насадками, забивая решетки, форсунки, и т.п. Если очищаемые газы имеют высокую температуру, то все те же вещества имеют свойство оседать на решетках, в совокупности это приводит к снижению эффективности, износу частей оборудования. В конструкции ЦБА таких элементов не имеется, что позволяет говорить о высокой степени ремонтопригодности и снижению расходов на обслуживание.

Из открытых источников пользователям интернета доступна информация о различных моделях скрубберов, способных обеспечить очистку от 1000 до 100 000 м3/ч выбросов. При этом все существующие технологии мокрой газоочистки позволяют масштабировать производительность скрубберов без потери эффективности. Несколько единиц оборудования устанавливаются параллельно, разбивая поток на части, соответствующие производительности единицы, тем самым выполняя назначенную функцию.

4. Сравнительные испытания скруббера с диспергирующей решеткой и центробежно-барботажной установки.

Наименования изготовителей из этических соображений не раскрываются. Производительность тестовых установок – 1000м3/ч. Приведены описания и выдержки из хронометража, выполненного представителями компаний в присутствии специалистов предприятия-заказчика. Год испытаний – 2021.

Источник