Способы приготовления пшеничного теста

Лекция № 9

1. Безопарный способ приготовления теста

2. Однофазные ускоренные способы

3. Опарный способ приготовления теста

4. Приготовление пшеничного теста на специальных полуфабрикатах

1. Приготовление теста – это важнейший и наиболее длительный этап технологического процесса производства хлеба. Способы приготовления теста из пшеничной муки могут быть многофазными и однофазными (рисунок 8).

|

Рисунок 8 – Классификация способов приготовления пшеничного теста

Многофазные способы включают опарные способы и приготовление теста на специальных полуфабрикатах, которые могут отличаться по влажности (сухие композитные смеси, полуфабрикаты пониженной влажности) и по

1. Безопарный способ приготовления теста называют…

содержанию микрофлоры (закваски направленного культивирования микроорганизмов).

К однофазным относят безопарный и ускоренные способы, основной особенностью которых является максимальное сокращение стадии брожения теста.

Безопарный способ приготовления теста осуществляется в одну стадию из всего количества муки и сырья по рецептуре. Способ предусматривает расход прессованных дрожжей на замес теста 2,0-2,5% к массе муки. Продолжительность брожения теста 150 мин при температуре 28-32°С. При порционном проготовлении предусмотриваются две последовательные обминки теста через 60 и 120 мин после начала брожения теста.

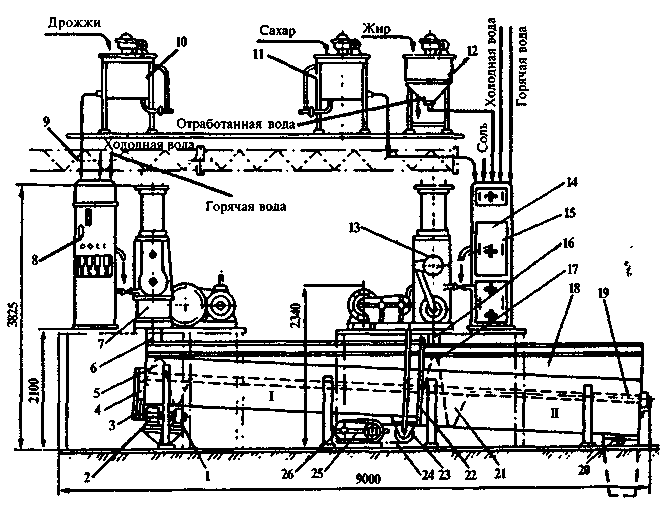

Рисунок 9 – Аппаратурная схема пригтовления теста из пешничной

муки безопарным способом

1 – дозировочная станция Ш2-ХДМ; 2 – тестомесильная машина А2-ХТТ; 3 – нагнетатель теста И8-ХТА-12/5; 4 – бункер для брожения теста И8-ХТА-12/2; 5 – тестоделитель А2 — ХТН

Безопарный способ рекомендуется для выработки изделий с пониженной кислотностью. Аппаратурная схема приготовления пшеничного теста безопарным способом представлена на рисунке 9.

2. Однофазные ускоренные способы приготовления пшеничного теста предусматривают увеличение количества прессованных дрожжей на 1- 1,5 % по сравнению с рецептурой, интенсивный замес теста, повышение его температуры до 33-34°С, применение подкислителей и многокомпонентных хлебопекар

ных улучшителей, ускоряющих процессы брожения и созревания теста: молочной сыворотки, органических кислот, комплексных улучшителей.

2. Безопарный способ приготовления теста предусматривает расход прессованных дрожжей на замес теста…

1:0,5-1 % к массе муки;

2: 2,0-2,5% к массе муки;

З: 3-4 % к массе муки;

4: 4-6 % к массе муки.

Сущность холодной (интенсивной) технологии заключается в исключении стадии брожения теста в массе и создании оптимальных условий для интенсивного протекания биохимических и микробиологических процессов в уже сформованных тестовых заготовках на стадии предварительной и окончательной расстойки.

Для интенсификации процесса приготовления теста рекомендуется использование предварительно активированных дрожжей, улучшителей окислительно-восстановительного действия, сухой молочной сыворотки, небольшого количества сахара и жира, понижение температуры теста до 25-28°С, интенсивная обработка теста, способствующая при пониженной температуре теста повышению степени гидратации муки и набухания белков, что улучшает газоудерживающую способность теста.

Продолжительность отлежки теста составляет 20-40 мин., предварительной расстойки тестовых заготовок в -15-20 мин и окончательной расстойки – 60-90 мин.

Ускоренный способ приготовления теста с использованием молочной сыворотки в дозировке 10 – 15% предусматривает увеличенную дозировку дрожжей, интенсивную механическую обработку теста и брожение в течение 60 -90 мин.

Ускоренные способы рекомендуются для выработки булочных изделий.

3. Опарные способы предполагают приготовление теста в две фазы: 1фаза – опара, 2фаза – тесто. В зависимости от количества муки и воды в опаре различают способы приготовления теста на густой, большой густой и жидкой опаре.

Биотехнологическое значение опары: в ней происходит активация и размножение дрожжей; гидратация и пептизация белков при этом улучшается состав белкового питания; накапливаются органические кислоты, ароматообра-зующие вещества, водорастворимые вещества; обеспечивается технологическая гибкость. Технология приготовления опары зависит от хлебопекарных свойств муки, ее сорта, рецептуры. Влажность опары снижают при переработке слабой муки, чтобы задержать дезагрегацию белка и повышают ее, если клейковина крепкая. Количество дрожжей, вносимых в опару, зависит от рецептуры, для сдобных изделий повышается до 3- 4 %. Температура опары ниже температуры теста на 1- 2°С т.е. ближе к температуре размножения дрожжей. Температура опары поддерживается ниже летом и для слабой муки. Длительность брожения опары зависит от вида опары, сорта и качества муки, температуры помещения, количества и активности дрожжей, внесения добавок и улучшителей.

Преимущества опарного способа:

— изделия обладают лучшим вкусом, ароматом, более развитой и лучшей пористостью. Это объясняется более длительной продолжительности брожения, большим накоплением вкусовых и ароматических веществ, большей степенью набухания и пептизации коллоидов муки;

— расход дрожжей меньше чем при безопарном способе;

— опарный способ более гибкий, дает возможность регулировать технологический процесс с учетом хлебопекарных свойств муки: меняются

3. Опарный способ приготовления пшеничного теста предполагает:

соотношение муки в опаре и тесте, температура опары и теста, длительность их брожения, кислотность.

Недостатки опарного способа:

— удлиняется весь процесс приготовления теста;

— осуществляется двойная дозировка сырья;

— требуется больше оборудования и производственных площадей;

— увеличиваются зараты сухих веществ при брожении.

Приготовление теста на густой опаре предусматривает замес опары из 50% муки от общего количества, предназначенного для приготовления теста, дрожжевой суспензии и воды. Влажность опары 47-50%. Продолжительность брожения опары 180-270 мин при температуре 25-29°С. Конечная кислотность опары зависит от сорта муки. При применении муки высшего сорта 2,5-3,5 град, первого сорта 3,0- 4,0 град, второго сорта 4,0-5,0 град, обойной 8-9 град. В готовую выброженную опару добавляют оставшиеся 50% муки, воду, солевой раствор, остальное дополнительное сырье, предусмотренное рецептурой, и замешивают тесто обычным способом. Продолжительность брожения теста 60-90 мин при температуре 27-33°С. Тесто из муки первого и высшего сортов при порционном приготовлении подвергают обминке после 1ч брожения. Этот способ используют при выработке хлеба и булочных изделий из пшеничной сортовой муки, а также сдобных изделий.

Приготовление теста на большой густой опаре (рисунок 10) предусматривает замес опары из 65-70% муки, предназначенной для приготовления теста, дрожжевой суспензии и воды. Влажность опары 41-43%. Продолжительность брожения опары 180-270 мин при температуре 23-27°С. Конечная кислотность опары 2,5-3,5 град.

В готовую выброженную опару добавляют оставшиеся 30-35% муки, воду, солевой раствор, остальное дополнительное сырье, предусмотренное рецептурой, и замешивают тесто с применением усиленной механической обработки. Продолжительность отлежки теста составляет 20-40 мин при температуре 28-32°С. По такой технологии готовят тесто при выработке подовых сортов хлеба из пшеничной сортовой муки, а также булочных изделий.

Приготовление теста на жидкой опарепредусматривает замес опары из 30% муки, предназначенной для приготовления теста, дрожжей (прессованных, жидких или их смеси) и воды. Также в опару можно добавлять часть солевого раствора для снижения вязкости опары, уменьшения пенообразования. Влажность опары 68-72%. Продолжительность брожения опары 180-240 мин при температуре 28-30°С. Конечная кислотность опары 2,5-

3,5 град. В готовую жидкую опару добавляют оставшиеся 70% муки, воду и солевой раствор и замешивают тесто с применением усиленной механической обработки. Продолжительность отлежки теста 20-40 мин при температуре 29-32°С (рисунок 11). Этим способом готовят тесто из пшеничной муки для массовых сортов хлеба, особенно формовых, так как для выработки булочных и подовых изделий не обеспечиваются достаточно хорошие реологические свойства.

4. Приготовление пшеничного теста на большой густой опаре предусматривает замес опары из…

Рисунок 10 – Аппаратурная схема непрерывного приготовления теста

из пеничной муки на большой густой опаре

1 – мшина тестомесильная А2-ХТТ; 2 – дозировочная станция Ш2-ХДМ; 3 – бункер для брожения опары И8-ХТА-12/2; 4 – дозировочная станция Ш2-ХДМ; 5 – тестоделительная машина; 6 – нагнетатель теста И8-ХТА-12/3; 7-дозатор опары И8-ХТА-12/4; 8 – нагнетатель опары И8-ХТА 12/3

Большие жидкие опары готовят из всего количества воды, предназначенной для замеса теста, за исключением воды, необходимой для приготовления растворов сырья, добавляемого при замесе теста. На больших жидких опарах тесто готовят по Донецкой и Краснодарской схемам. По последней схеме приготовлению большой жидкой опары предшествует приготовление малой опары.

Преимущества жидких опар:

— жидкие опары легче транспортируются самотеком и перекачиваются насосом;

— легче регулируется их температура;

— облегчается и становится более точной их дозировка;

— технологический процесс приготовления теста более гибкий;

— в жидких опарах лучше размножаются дрожжи;

— жидкие опары универсальны;

— в жидких опарах активнее протекают коллоидные, биохимические и микробиологические процессы, поэтому больше накапливается веществ, обусловливающих вкус и аромат хлеба;

— жидкие опары лучше консервируются понижением температуры;

— жидкие опары более стабильны в отношении кислотонакопления;

— потери сухих веществ при брожении ниже на 0,3- 0,5 %;

— интенсивная обработка жидкой опары способствует более быстрому ее созреванию.

Источник

Приготовление теста

Этап приготовления теста включает следующие операции: дозирование сырья, замес теста, брожение теста, обминки. Для каждого сорта хлеба и хлебобулочных изделий, вырабатываемых по государственным стандартам, существуют утвержденные рецептуры, в которых указываются сорт муки и расход каждого вида сырья. Необходимое количество компонентов для образования теста в хлебопечении исчисляют на 100 кг муки, что соответствует их выражению в процентах от массы муки. Эти рецептуры приводятся в специальных технологических справочниках.

На основании утвержденной унифицированной рецептуры лаборатория хлебозавода составляет производственную рецептуру, в которой указывается количество муки, воды и другого сырья по фазам (в опару и в тесто) с учетом применяемой на данном предприятии технологии и оборудования, а также технологический режим приготовления изделий (температура, влажность, кислотность полуфабрикатов, продолжительность брожения и другие параметры).

При составлении технологического режима обязательно учитываются хлебопекарные свойства муки, а также условия производства (температура помещения, вид и качество дрожжей, взаимозаменяемость сырья и др.). В производственных рецептурах допускаются изменения в количествах прессованных дрожжей в зависимости от их подъемной силы и замена их на жидкие или сушеные.

Производственную рецептуру и параметры технологического режима после составления проверяют пробными производственными выпечками.

Дозирование сырья. Это одна из важнейших операций в процессе приготовления теста. От того, как будет произведена эта операция, зависят свойства теста и его технологические параметры, а, следовательно, и качество готовых изделий. Дозируют сырье с помощью специальных дозаторов для сыпучих и жидких компонентов. В тестоприготовительных агрегатах непрерывного действия есть специальные дозировочные станции. На малых пекарнях дозируют сырье с помощью весов и мерных емкостей.

Замес теста. Это перемешивание сырья, предусмотренного рецептурой, до получения однородной гомогенной массы, обладающей определенными реологическими свойствами (упругостью, вязкостью, пластичностью). При замесе теста определенное количество муки, воды, солевого раствора и другого сырья в соответствии с рецептурой отмеривают с помощью дозирующих устройств в емкость тестомесильной машины, рабочий орган которой перемешивает компоненты в течение заданного времени. По характеру замес может быть периодическим и непрерывным по степени механической обработки – обычным и интенсивным. Замес теста осуществляется на тестомесильных машинах.

Периодический замес – это замес порции теста за определенное время при однократном дозировании сырья, а непрерывный – замес теста при непрерывном дозировании определенных количеств сырья в единицу времени (минуту). При периодическом замесе тестомесильные машины замешивают отдельные порции теста через определенные промежутки времени, которые называются ритмом. При непрерывном замесе поступление сырья в месильную емкость и выгрузка из нее теста осуществляются непрерывно. На пекарнях небольшой производительности обычно применяют оборудование периодического действия, а на крупных хлебозаводах – непрерывного действия.

На небольших пекарнях наибольшее распространение получили тестомесильные машины периодического действия с подкатными дежами (рис. 2).

Особенностью работы таких машин является то, что перед замесом в дежу загружается определенная порция компонентов, дежу подкатывают и фиксируют на фундаментной площадке тестомесильной машины. Интенсивность замеса теста рекомендуется регулировать в зависимости от хлебопекарных свойств муки. Так, продолжительность замеса в дежах муки с сильной клейковиной составляет 15-20 минут, муки со средней клейковиной 10-15 минут, а со слабой клейковиной – 5-8 минут. Хорошая мука оказывает большее сопротивление тестомесильным органам при замесе. Расход энергии на замес снижается при увеличении дозировки дрожжей, повышении температуры теста, содержания муки в опаре, а также добавлении в рецептуру сахара и жира. Чем ниже сорт муки, тем ниже расход энергии.

После замеса дежу с тестом откатывают в камеру брожения, где происходит его созревание в течение нескольких часов. К месильной машине в это время подкатывается следующая дежа, и цикл повторяется. На одну месильную машину приходится от 5 до 12 дежей в зависимости от производительности линии.

Рисунок 2 – Тестомесильная машина с подкатной дежой

Подкатная дежа перемещается с помощью трехколесной каретки. Изготавливаются дежи с вместимостью 140 и 330 литров. Для освобождения дежей от теста в механизированных пекарнях применяются дежеопрокидыватели.

На хлебозаводах большой мощности применяют тестоприготовительные агрегаты непрерывного действия (рис. 3), в которых замес опары и теста, брожение осуществляются в стационарных емкостях с одновременным перемещением опары или теста непрерывным потоком относительно емкости.

Рисунок 3 – Агрегат с горизонтальной схемой брожения полуфабрикатов

Данный агрегат состоит из двухсекционного бродильного аппарата 18, двух месильных машин непрерывного действия 7 и 13 с автоматическими дозировочными станциями 8 и 14, шнекового дозатора опары 23. Бродильный аппарат представляет собой корытообразную емкость, разделенную перегородкой 22 на две секции I (для брожения опары) и II (для брожения теста).

Образование теста при замесе происходит в результате ряда процессов, из которых важнейшими являются: физико-механические, коллоидные и биохимические. Все эти процессы протекают одновременно и зависят от продолжительности замеса, температуры и от качества и количества используемого сырья.

Физико-механические процессы протекают при замесе под воздействием месильного органа, который перемешивает частицы муки, воду, дрожжевую суспензию и растворы сырья, обеспечивая взаимодействие всех составных компонентов рецептуры.

Коллоидные процессы протекают при замесе наиболее интенсивно. При соприкосновении с водой частицы муки быстро впитывают ее, набухают и склеиваются, образуя связное тесто, состоящее из трех фаз – твердой, жидкой и газообразной.

Твердая фаза – это нерастворимые в воде белковые вещества, зерна крахмала, целлюлоза и гемицеллюлоза, способные к набуханию. К твердой фазе относят также дрожжевые клетки.

Ведущая роль в образовании пшеничного теста с присущими ему свойствами упругости, пластичности и вязкости принадлежит белковым веществам муки. Нерастворимые в воде белковые вещества, образующие клейковину, в тесте связывают воду не только адсорбционно, но и осмотически. Осмотическое связывание воды в основном и вызывает набухание этих белков. Набухшие белковые вещества образуют в тесте губчато-сетчатую структурную основу, клейковинный каркас, который и обусловливает специфические реологические свойства пшеничного теста – его растяжимость и упругость. Непрерывная структура теста представляет собой сетку тонких пленок клейковины (клейковинная матрица), в которой прочно удерживаются крахмальные зерна.

По мере замеса происходит формирование сплошной структуры и увеличение сопротивления теста рабочим органам тестомесильной машины. Белковые вещества теста способны связать и поглотить воды в два раза больше своей массы, что приводит к резкому увеличению объема белков в тесте. Крахмальные зерна и частицы оболочек зерна также поглощают воду. Крахмал муки количественно составляет основную часть теста.

Нормальное пшеничное тесто получают, если содержание белка не менее 7,5 %. Если в тесте воды недостаточно, то поглощение ее целлюлозой будет препятствовать набуханию белков и затруднять образование клейковины, что ухудшает свойства теста. Поэтому тесто из муки низких сортов замешивают с большей влажностью (44-47 %), чем тесто из муки первого и высшего сортов (40-42 %). В общей сложности твердая фаза поглощает 80-87 % воды, присутствующей в тесте.

Жидкая фаза состоит из минеральных (соль, сахар) и органических веществ, растворенных в части воды, не связанной с крахмалом, белками и частицами оболочек. В ней находятся соли, сахара, водо- и солерастворимые белки и пентозаны (слизи, или гумми). Последние способны связывать до 1500 частей воды, образуя очень вязкие коллоидные растворы, особенно в ржаном тесте. На долю жидкой фазы в пшеничном тесте приходится около 12-15 % воды, входящей в рецептуру теста.

Газообразная фаза теста представлена частицами воздуха, захваченными тестом при замесе и небольшим количеством диоксида углерода, образовавшегося в результате спиртового брожения. Чем продолжительнее замес теста, тем больший объем в нем приходится на долю газообразной фазы. При нормальной продолжительности замеса объем газообразной фазы достигает 10 %, при увеличенной – 20% от общего объема теста.

Соотношение отдельных фаз в тесте обусловливает его реологические свойства. Повышение доли жидкой и газообразной фаз ослабляет тесто, делая его более липким и текучим. Повышение доли твердой фазы укрепляет тесто, делая его более упругим и эластичным. В ржаном тесте, по сравнению с пшеничным, меньше доля твердой и газообразной, но больше доля жидкой фазы.

В процессе замеса имеет место некоторое повышение температуры теста за счет выделения теплоты гидратации, а также перехода части механической энергии в тепловую. В начальный период это стимулирует процесс образования теста. В дальнейшем повышение температуры активизирует гидролитические процессы в тесте, что способно привести к ослаблению его структуры.

Механическое воздействие на тесто на разных стадиях замеса может по-разному влиять на его реологические свойства. Вначале замеса механическая обработка вызывает смешивание муки, воды, другого сырья и слипание набухших частиц муки в сплошную массу теста. На этой стадии замеса механическое воздействие на тесто обусловливает и ускоряет его образование. Еще некоторое время после этого воздействие на тесто может улучшать его свойства, способствуя ускорению набухания белков и образованию клейковины. Дальнейшее продолжение замеса может привести не к улучшению, а к ухудшению свойств теста, так как возможно механическое разрушение клейковины.

При замесе теста наряду с физико-механическими и коллоидными процессами протекают и биохимические, вызываемые действием ферментов муки и дрожжей. Основные биохимические процессы – это гидролитический распад белков под действием протеолитических ферментов (протеолиз) и крахмала под действием амилолитических ферментов (амилолиз). Вследствие этих процессов увеличивается количество веществ, способных переходить в жидкую фазу теста, что приводит к изменению его реологических свойств.

Способы приготовления теста. В хлебопекарном производстве применяют различные способы приготовления теста для различных хдебобулочных изделий, которые можно классифицировать как однофазные и многофазные.

Однофазные способы. К ним относят безопарный и ускоренный способы.

При безопарном способевсе компоненты, входящие в рецептуру теста, вносят одновременно в полном объеме. В результате замеса получают тесто густой консистенции. После выбраживания его направляют на дальнейшую обработку. В связи с тем, что тесто густое и в нем находится вся норма соли, дрожжи развиваются в менее благоприятных условиях и поэтому их вводят в большем количестве: обычно 2-2,5 % к массе муки. Продолжительность брожения теста составляет 2-4 часа при температуре 28-32 °С. Процесс брожения предусматривает две последовательные обминки теста через 1 и 2 часа после замеса. Тесто из слабой муки не обминают.

Ускоренные способы приготовления теста широко применяют в пекарнях, где ограничен набор оборудования и небольшие производственные мощности. Сущность этих методов заключается в интенсификации микробиологических, коллоидных и биохимических процессов, происходящих при брожении теста.

Для ускорения созревания теста применяют интенсивный замес, увеличивают количество прессованных дрожжей до 3-4 % к массе муки, используют подкислители и многокомпонентные хлебопекарные улучшители. В качестве подкисляющих добавок используют часть выбродившего теста предыдущего замеса или молочную сыворотку, которой заменяют 15-25 % воды, рассчитанной на порцию теста. Продолжительность брожения при ускоренных способах составляет 20-40 минут.

В последние годы стали применять ускоренный способ производства хлебобулочных изделий из замороженных тестовых полуфабрикатов. Замороженные полуфабрикаты получают на крупных хлебозаводах. Доставляют их в пункты реализации (небольшие пекарни, магазины) в автомобилях, оборудованных холодильными установками, и хранят до расстойки в морозильной камере.Заготовки используют для выпечки тогда, когда этого требует спрос, что дает возможность покупателю получать совершенно свежий, как правило, еще теплый хлеб или сдобные булочки.

Многофазные способы.Тесто готовят или на опаре, или на специальных полуфабрикатах.

При опарном способе тесто готовят в два приема: сначала – опару, затем на ней замешивают тесто нормальной консистенции (рис. 4). Опара может быть густой и жидкой.

Рисунок 4 – Полуфабрикаты хлебопекарного производства

Густую опару готовят влажностью 41-45 % из 45-55 % муки от общего количества, предназначенного для приготовления теста, дрожжевой суспензии и воды. Это малая густая, или традиционная опара. Количество муки в опаре может быть увеличено до 60-70 % и тогда ее называют большой густой опарой. Поскольку условия для брожения в опаре лучше, чем в густом тесте, дрожжей при замесе опары вносится, как правило, не более 1 % от массы муки.

Температура брожения опары 25-29 °С, продолжительность брожения 180-270 мин. Готовность опары определяют по кислотности (кислотность должна быть для опары из муки высшего сорта 2,5-3,5°, из муки первого сорта – 3,0-4,0°, из муки второго сорта – 4,0-5,0°), по увеличению объема в 1,5-2 раза и по органолептическим показателям. Созревшая опара должна иметь резкий спиртовой запах.

Тесто замешивают из всего количества опары, внося остальное количество муки, солевой раствор и воду, а также все дополнительное сырье, предусмотренное рецептурой. Продолжительность брожения теста 60-90 мин. Общий срок брожения теста при опарном способе больше, чем при безопарном. Продолжается он 240-360 минут.

Жидкие опары отличаются более высокой влажностью (65-72 %) и пофазным внесением соли. Их широко применяют при производстве хлеба из муки пшеничной обойной, второго и реже первого сортов. Жидкую опару готовят из 25-35 % общего количества муки, расходуемого при приготовлении хлеба, дрожжей и воды, в количестве, обеспечивающем заданную влажность опары. Наиболее часто готовят жидкие опары из всего количества воды, предназначенной для замеса теста, за исключением воды, необходимой для приготовления растворов сырья, добавляемого при замесе теста. Такие опары называют большими жидкими. Жидкие опары легко дозировать, в них медленнее нарастает кислотность, дрожжевые клетки более активны, в то же время потери сухих веществ в процессе их брожения на 0,4-0,6 % ниже, чем при брожении густых опар.

Таким образом, традиционные способы приготовления пшеничного хлеба – опарный и безопарный. У каждого способа свои преимущества и недостатки. При более длительном и двухступенчатом процессе брожения (опарный способ) улучшаются пластические свойства теста, более полно проходит гидролиз компонентов муки, и накапливаются вещества, придающие вкус и аромат хлебу. Корки хлеба при этом получаются лучше окрашенными и гладкими. Однако при опарном способе требуется больше оборудования, особенно дежей или других емкостей брожения. Удваивается и число операций, связанных с дозированием сырья и замесом опары, а затем и теста. Потери сухого вещества муки при этом способе несколько больше, что уменьшает выход хлеба на 0,5 %.

В некоторых случаях, как при опарном, так и при безопарном способах применяют заварку. Муку (5-10 %) от общего ее количества при непрерывном замешивании сначала обрабатывают теплой водой (50-60 о С). При этом крахмал лучше клейстеризуется (образуются декстрины и сахара). Применяют также сбраживание остывшей заварки жидкими дрожжами или молочнокислыми бактериями. Приготовление опары или теста на заварках обычно улучшает его физические свойства, окраску корок (они получаются более румяными), структуру мякиша, вкус и аромат хлеба. Содержание сахаров в хлебе увеличивается вдвое.

Брожение теста.При брожении теста происходят микробиологические, биохимические, коллоидные и физические процессы, которые приводят его в состояние оптимальное для разделки и выпечки.

Микробиологические процессы вызываются добавлением в тесто дрожжей, кислотообразующих и других микроорганизмов, находящихся в сырье и на оборудовании. Основные микробиологические процессы, протекающие при брожении теста – это спиртовое и молочнокислое брожение.

Спиртовое брожение вызывается ферментами дрожжевых клеток, которые превращают моносахариды в этанол и диоксид углерода, который накапливается в тесте в свободном состоянии и разрыхляет его. Определенное количество диоксида углерода взаимодействует с компонентами теста. Твердая фаза адсорбирует его, а жидкая растворяет, образуя угольную кислоту, которая при выпечке разрушается. Образовавшийся при этом диоксид углерода дополнительно разрыхляет тесто. Количество этилового спирта в хорошо выброженном тесте достигает 0,7-1,2 %.

С повышением температуры теста от 28 до 35 °С интенсивность газообразования возрастает в 2 раза. Газообразование в тесте ускоряется при увеличении количества дрожжей или повышении их активности, при достаточном количестве сбраживаемых сахаров, аминокислот, при добавлении фосфорнокислых солей и амилолитических ферментных препаратов. Повышенное содержание соли, жира в тесте тормозит процесс газообразования. Интенсивный замес теста ускоряет брожение на 20-30 %.

В конце брожения значительно увеличивается объем теста и снижается его плотность. Температура теста повышается на 1-2 °С, так как дрожжи сбраживают сахара с выделением тепла. Масса бродящего теста уменьшается

на 1-3 % по сравнению с первоначальной, за счет удаления диоксида углерода и других летучих веществ, а также испарения небольшого количества влаги с поверхности теста.

Молочнокислое брожение вызывается различными видами молочнокислых бактерий, которые расщепляют глюкозу с образованием молочной кислоты. Одновременно в тесте в качестве побочных продуктов накапливается и небольшое количество других органических кислот: уксусной, янтарной, яблочной, лимонной, винной, муравьиной и др. За счет накопления всех этих веществ увеличивается кислотность теста, в результате ускоряются процессы набухания и гидролиза белков, активизируется активность бродильной микрофлоры, усиливается вкус и аромат хлеба. Конечная кислотность теста является показателем его готовности. Однако чрезмерно высокая кислотность пшеничного теста неблагоприятно сказывается на вкусе хлеба. В ржаном тесте молочнокислое брожение является основным микробиологическим процессом, и кислотность ржаного хлеба в 3-4 раза выше кислотности пшеничного хлеба.

Биохимические процессы, протекающие при брожении, оказывают большое влияние на качество теста и готового хлеба. Вещества, входящие в состав теста, претерпевают ряд превращений, обусловленных действием ферментов муки и продуктов, выделяемых дрожжами и кислотообразующими бактериями теста. В результате непрерывно изменяется состояние углеводно-амилазного и белково-протеиназного комплексов.

Крахмал при брожении теста частично осахаривается, превращаясь под действием β-амилазы в мальтозу. Чрезмерная активность ά-амилазы (в муке из проросшего зерна) может привести к излишне большому накоплению мальтозы и образованию декстринов. При этом хлеб получается с более темной коркой, заминающимся, с не пропеченным мякишем.

Белки теста под влиянием протеолитических ферментов подвергаются гидролизу. Протеолиз в тесте из сильной муки несколько ослабляет клейковину, делает ее более растяжимой, что улучшает структуру мякиша хлеба. На тесто из слабой муки протеолиз оказывает неблагоприятное воздействие, дезагрегируя структурно-непрочные белки и приводя их к неограниченному набуханию и пептизации. В результате несоразмерно увеличивается жидкая фаза, тесто становится липким, малопригодным для механической обработки при разделке и формовке. При расстойке и выпечке такое тесто сильно расплывается, хлеб получается из него недостаточного объема. Замедлению или усилению протеолиза способствует введение различных добавок-улучшителей соответственно окислительного или восстановительного действия.

Особенностью улучшителей окислительного действия является их способность регулировать реологические свойства теста путем упрочнения и снижения атакуемости белковых веществ теста, инактивации протеиназы и активаторов протеолиза. В результате этих процессов повышаются сила муки, газо — и формоудерживающая способности теста, увеличивается объем хлеба и уменьшается расплываемость подовых изделий, мякиш хлеба становится белее. Дозы их внесения составляют тысячные доли процента.Эти улучшители применяются, если тесто готовится из муки со слабой клейковиной. К ним относятся иодат и бромат калия, азодикарбонамид (мочевина), пербораты, пероксид кальция, персульфаты, аскорбиновая кислота, кислород и др.

Для изменения реологических свойств теста из муки пшеничной сортовой с излишне крепкой или короткорвущейся клейковиной применяются улучшители восстановительного действия, которые несколько расслабляют клейковину. Качество хлеба при этом улучшается: увеличивается объемный выход хлеба, мякиш становится более эластичным, разрыхленным. На поверхности изделий отсутствуют подрывы и трещины, характерные для хлеба из такой муки. К этой группе можно отнести такие активаторы протеолиза как цистеин, глютатион, тиосульфат натрия, определенные ферментные препараты, деструктурированную сухую пшеничную клейковину.

Коллоидные и физические процессы продолжают интенсивно развиваться при брожении теста. Постепенное повышение кислотности и накопление спирта в тесте, с одной стороны, ускоряют процессы дальнейшего набухания коллоидов, в первую очередь белковых веществ, а с другой – способствуют неограниченному набуханию части белков и их пептизации. Ограниченное набухание белков теста приводит к уменьшению количества его жидкой фазы, улучшая тем самым вязкопластичные свойства. В то же время неограниченное набухание ипептизация, наоборот, увеличивают содержание веществ, переходящих в жидкую фазу теста, ухудшая его свойства.

Интенсивность и продолжительность этих одновременно идущих процессов в тесте из муки различной силы неодинакова. Так, в сильной муке процессы набухания в тесте протекают замедленно, достигая максимума только к концу его брожения. Неограниченное набухание и пептизация белков при этом незначительны. В тесте из слабой муки эти процессы преобладают.

Улучшению свойств теста из сильной муки и ускорению набухания белков способствует обминка – повторное кратковременное (1-2 мин) перемешивание теста с целью удаления продуктов брожения (главным образом диоксида углерода) и улучшения структуры теста. Обминка теста из слабой муки, наоборот, ухудшает его свойства, так как ускоряет разрушение и без того ослабленной структуры набухших белков теста.

Все процессы протекают в тесте одновременно, в комплексе и во взаимодействии. Совокупность этих процессов, приводящих тесто в состояние, оптимальное для разделки и выпечки, принято называть общим понятием созревание теста.

Источник