Техническая диагностика и методы технического диагностирования

Техническое диагностирование — процесс определения технического состояния объекта. Оно подразделяется на тестовое, функциональное и экспресс-диагностирование.

Периодическое и плановое техническое диагностирование позволяет:

выполнять входной контроль агрегатов и запасных узлов при их покупке;

свести к минимуму внезапные внеплановые остановки технического оборудования;

управлять старением оборудования.

Комплексное диагностирование технического состояния оборудования дает возможность решать следующие задачи:

проводить ремонт по фактическому состоянию;

увеличить среднее время между ремонтами;

уменьшить расход деталей в процессе эксплуатации различного оборудования;

уменьшить объем запасных частей;

сократить продолжительность ремонтов;

повысить качество ремонта и устранить вторичные поломки;

продлить ресурс работающего оборудования на строгой научной основе;

повысить безопасность эксплуатации энергетического оборудования:

уменьшить потребление ТЭР.

Тестовое техническое диагностирование — это диагностирование, при котором на объект подаются тестовые воздействия (например, определение степени износа изоляции электрических машин по изменению тангенса угла диэлектрических потерь при подаче напряжения па обмотку двигателя от моста переменного тока).

Функциональное техническое диагностирование — это диагностирование, при котором измеряются и анализируются параметры объекта при его функционировании но прямому назначению или в специальном режиме, например определение технического состояния подшипников качения по изменению вибрации во время работы электрических машин.

Экспресс-диагностирование — это диагностирование по ограниченному количеству параметров за заранее установленное время.

Объект технического диагностирования — изделие или его составные части, подлежащие (подвергаемые) диагностированию (контролю).

Техническое состояние — это состояние, которое характеризуется в определенный момент времени при определенных условиях внешней среды значениями диагностических параметров, установленных технической документацией на объект.

Средства технического диагностирования — аппаратура и программы, с помощью которых осуществляется диагностирование (контроль).

Встроенные средства технического диагностирования — это средства диагностирования, являющиеся составной частью объекта (например, газовые реле в трансформаторах на напряжение 100 кВ).

Внешние устройства технического диагностирования — это устройства диагностирования, выполненные конструктивно отдельно от объекта (например, система виброконтроля на нефтеперекачивающих насосах).

Система технического диагностирования — совокупность средств, объекта и исполнителей, необходимая для проведения диагностирования по правилам, установленным технической документацией.

Технический диагноз — результат диагностирования.

Прогнозирование технического состояния это определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени, в течение которого сохранится работоспособное (неработоспособное) состояние объекта.

Алгоритм технического диагностирования — совокупность предписаний, определяющих последовательность действий при проведении диагностирования.

Диагностическая модель — формальное описание объекта, необходимое для решения задач диагностирования. Диагностическая модель может быть представлена в виде совокупности графиков, таблиц или эталонов в диагностическом пространстве.

Существуют различные методы технического диагностирования:

Визуально-оптический метод реализуется с помощью лупы, эндоскопа, штангенциркуля и других простейших приспособлений. Этим методом пользуются, как правило, постоянно, проводя внешние осмотры оборудования при подготовки его к работе или в процессе технических осмотров.

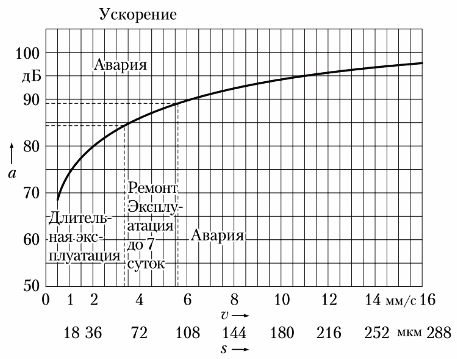

Виброакустический метод реализуется с помощью различных приборов для измерения вибрации. Вибрация оценивается по виброперемещению, виброскорости или виброускорению. Оценка технического состояния этим методом осуществляется по общему уровню вибрации в диапазоне частот 10 — 1000 Гц или по частотному анализу в диапазоне 0 — 20000 Гц.

Взаимосвязь параметров вибрации

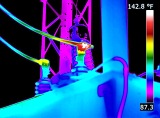

Тепловизиониый (термографический) метод реализуется с помощью пирометров и тепловизоров. Пирометрами измеряется температура бесконтактным способом в каждой конкретной точке, т.е. для получения информации о температурном ноле необходимо этим прибором сканировать объект. Тепловизоры позволяют определять температурное поле в определенной части поверхности диагностируемого объекта, что повышает эффективность выявления зарождающихся дефектов.

Метод акустической эмиссии основан на регистрации высокочастотных сигналов в металлах и керамике при возникновении микротрещин. Частота акустического сигнала изменяется в диапазоне 5 — 600 кГц. Сигнал возникает в момент образования микротрещин. По окончании развития трещины он исчезает. Вследствие этого при использовании данного метода применяют различные способы нагружения объектов в процессе диагностирования.

Магнитный метод используется для выявления дефектов: микротрещин, коррозии и обрывов стальных проволок в канатах, концентрации напряжения в металлоконструкциях. Концентрация напряжения выявляется с помощью специальных приборов, в основе работы которых лежат принципы Баркгаузсна и Виллари.

Метод частичных разрядов применяется для выявления дефектов в изоляции высоковольтного оборудования (трансформаторы, электрические машины). Физические основы частичных разрядов состоят в том, что в изоляции электрооборудования образуются локальные заряды различной полярности. При разнополярных зарядах возникает искра (разряд). Частота этих разрядов изменяется в диапазоне 5 — 600 кГц, они имеют различную мощность и длительность.

Существуют различные методы регистрации частичных разрядов:

метод потенциалов (зонд частичных разрядов Lemke-5);

акустический (применяются высокочастотные датчики);

электромагнитный (зонд частичных разрядов);

Для выявления дефектов в изоляции станционных синхронных генераторов с водородным охлаждением и дефектов в трансформаторах на напряжение 3 — 330 кВ применяется хромотографический анализ газов . При возникновении различных дефектов в трансформаторах в масле выделяются различные газы: метан, ацетилен, водород и т.д. Доля этих растворенных в масле газов чрезвычайно мала, но тем не менее имеются приборы (хромотографы), с помощью которых указанные газы выявляются в трансформаторном масле и определяется степень развития тех или других дефектов.

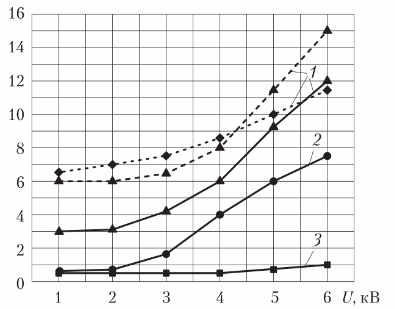

Для измерения тангенса угла диэлектрических потерь в изоляции в высоковольтном электрооборудовании (трансформаторы, кабели, электрические машины) применяется специальный прибор — мост переменного тока. Этот параметр измеряется при подаче напряжения от номинального до 1,25 номинального. При хорошем техническом состоянии изоляции тангенс угла диэлектрических потерь не должен изменяться в этом диапазоне напряжения.

Графики изменения тангенса угла диэлектрических потерь: 1 — неудовлетворительное; 2 — удовлетворительное; 3 — хорошее техническое состояние изоляции

Кроме того, для технического диагностирования валов электрических машин, корпусов трансформаторов могут использоваться следующие методы: ультразвуковой, ультразвуковая толщинометрия, радиографический, капиллярный (цветной), вихретоковый, механические испытания (твердометрия, растяжение, изгиб), рентгенографическая дефектоскопия, металлографический анализ.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Методы способы определения технического

Способы и методы определения технического состояния деталей.

Дефектация деталей в зависимости от специализации ремонтного предприятия и принятого метода ремонта машин может быть обезличенной или индивидуальной. В парном случае все детали предварительно группируются по методам измерения и применяемым инструментам. Клапаны, валы, пружины, болты, шпильки и т. д. При индивидуальной дефектации все детали данного узла или агрегата контролируются комплектно, и годные детали в специальной таре отправляются в комплектовочное отделение.

Дефектовщик при контроле деталей в первую очередь проверяет дефекты, при которых данная деталь считается негодной, и только после этого проверяет остальные возможные дефекты. Каждый дефектовщик должен знать все возможные дефекты на деталях ремонтируемых машин, определять их характер и величину, уметь пользоваться контрольно-измерительным инструментом и приборами и знать сочетания дефектов по технологическим маршрутам.

Варианты сочетаний дефектов в деталях изучаются путем дефектации достаточно большого количества деталей одного наименования.

Внешним осмотром выявляют трещины, пробоины, обломки, пробоины повреждения резьбы. Хорошие результаты дает внешний осмотр деталей непосредственно после очистки, в еще теплом состоянии, когда легко обнаружить трещины. В трещинах и по их краям оседает осадок моющего раствора, хорошо видимый даже невооруженным глазом.

Величина зазора между зубьями в передаче может быть выявлена путем измерения «мертвого хода» между двумя крайними условными положениями детали. Зазоры в подшипниках определяются путем покачивания вала и измерения индикатором или штангенциркулем размаха колебаний.

Проворачиванием вала определяют возможные заедания в подшипниках. По величине покачивания гайки, навинченной на болт, определяется зазор в резьбе и степень пригодности болта или гайки.

Остукиванием проверяется возможное ослабление посадки заклепок, втулок, определяются возможные трещины.

Плотно сидящие штифт или шпилька издают звонкий металлический звук.

Промежуточные втулки при легком остукивании при нормальной посадке издают звонкий металлический звук. Деталь, имеющая трещину, при остукивании издает дребезжащий звук.

Для обнаружения скрытых дефектов используют следующие методы.

Магнитно-порошковый метод. Его используют для обнаружения поверхностных и близко расположенных к поверхности трещин и раковин в деталях машин.

Для обнаружения дефектов, перпендикулярных оси детали, проводят намагничивание в поле соленоида; дефектов, параллельных оси детали, — циркулярное намагничивание; дефектов, расположенных в различных направлениях, — комбинированное намагничивание.

Для намагничивания деталей применяют универсальные дефектоскопы УМД-900, 77ПМД-ЗМ и др.

Пневматический способ. Он служит для проверки герметичности радиаторов, топливных баков, топливопроводов, шлангов, шин и т. п. Деталь погружают в ванну с водой и подают воздух под давлением 0,05. 0,1 МПа.

Гидравлический способ. Этот способ применяют при проверке водяных рубашек блоков и головок блока, выпускных и впускных коллекторов. Деталь устанавливают на стенд и заполняют водой при давлении 0,5 МПа. По подтеканию воды определяют место трещины.

Капиллярные методы. Они основаны на явлении проникновения смачивающей жидкости в поверхностные трещины, поры и т. д.

Для выявления поверхностных трещин и пор в деталях, выполненных из немагнитных материалов, применяют люминесцентный метод. Люминофоры, минеральные масла или кристаллические вещества в виде порошка наносят на поверхность детали и выдерживают 15. 20 мин. Люминофор проникает в трещины. Детали осматривают в затемненном помещении на установках ЛЮМ-1 и ЛД-4 в ультрафиолетовых лучах через светофильтр. Люминофоры в местах расположения трещин начинают светиться.

Трещины можно обнаружить с помощью керосина. Деталь смачивают в течение 10. 30 мин керосином и вытирают досуха. Затем на поверхность наносят мел. После его высыхания керосин просачивается из капилляров трещины и смачивает нанесенный мел в месте расположения трещины.

Ультразвуковая дефектоскопия. Она основана на ультразвуковых колебаниях. Измеряют время от момента посылки импульсов до момента их приема после отражения. При этом определяют расстояние до дефекта и его размеры. Применяют дефектоскопы УЗД-7Н, ДУК-1 ЗИМ, ДСК-1 и др.

Источник

3.5 Методы определения технического состояния

Техническое состояние автомобиля или его элемента определяется текущим значением конструктивных параметров (размеры, зазоры, ходы и т.д.) с использованием прямого или косвенного метода.

Прямой метод, называемый также контактным, подразумевает непосредственное (контактное) измерение конструктивных параметров Yi. Примерами оцениваемых конструктивных параметров могут быть: износ тормозных дисков и накладок, износ цилиндро-поршневой группы двигателя и т.д.

К преимуществам прямого метода можно отнести: точность, наглядность, достоверность, достаточно простой инструмент. Вместе с тем у этого метода имеется ряд существенных недостатков: необходимость частичной или полной разборки изделия, увеличивающая интенсивность изнашивания из-за нарушения приработки; большая трудоемкость; невозможность контроля неразбираемых элементов автомобиля и комплексного контроля сложных систем.

Из-за существенных недостатков прямого метода на практике чаще применяется косвенный метод оценки технического состояния.

Косвенный метод, называемый также диагностическим, подразумевает оценку технического состояния изделия по косвенным (диагностическим) параметрам Si. Примерами оцениваемых косвенных параметров могут быть: тормозной путь автомобиля, ход тормозной педали, усилие на педали, мощность двигателя, компрессия в цилиндрах, расход (угар) масла, прорыв газов в картер, содержание продуктов износа в масле и т.п.

К преимуществам косвенного метода можно отнести: отсутствие необходимости разборки изделия для контроля, а, следовательно, меньшая трудоемкость; оперативность; возможность контроля неразбираемых элементов и контроля сложных систем.

Косвенный метод также обладает свойствами, сдерживающими его повсеместное использование. К ним можно отнести: сложность диагностического оборудования, большая стоимость оборудования и самого контроля, необходимость периодического метрологического контроля оборудования, высокие требования к персоналу.

Как правило, изменение конструктивного параметра (например, износ цилиндропоршневой группы) может быть зафиксировано несколькими различными диагностическими параметрами (мощность двигателя, компрессия в цилиндрах, расход масла, прорыв газов в картер, содержание продуктов износа в масле), из которых целесообразно выбрать наиболее эффективный. Для этого используются свойства однозначности, чувствительности, стабильности и информативности.

Однозначность означает, что при изменении Y в диапазоне YН…YП соотношение S/Y изменяется монотонно и не имеет перегибов.

Стабильность диагностического параметра означает, что измеренное его значение Si, соответствует конструктивному в пределах заданной точности, т.е. фактическое значение конструктивного параметра Yi лежит внутри интервала шириной ΔYi.

Чувствительность диагностического параметра характеризуется изменением его приращения ΔS при изменении конструктивного параметра ΔY. При dS/dY→0 параметр малочувствителен. Для чувствительного диагностического параметра dS/dY>>0.

Информативность является комплексным свойством, объединяющим все предыдущие, и характеризует снятие неопределенности при определении технического состояния объекта диагностирования и сведение к минимуму возможности, используя принятый диагностический параметр, принять фактически неисправный по техническому параметру объект диагностирования за исправный (ошибки первого рода) и наоборот (ошибки второго рода).

Источник