- Механизированная сварка

- Технология для механизированной сварки

- Механизированная и автоматическая сварка и ее применение

- Особенности технологии механизированной сварки

- Классификация механизированных и автоматизированных процессов

- Дуговая плазменная

- Механизированная под слоем флюса

- Полуавтоматическая дуговая электросварка плавящимся электродом

- Автоматическая орбитальная система

- Термомеханическая

Механизированная сварка

Механизированная или частично механизированная сварка является дуговой сваркой, в процессе которой плавящийся электрод и дуга перемещается при использовании каких-либо механизмов или специального оборудования, специально для этого предназначенного. При помощи данного вида сварки можно выполнять любые сварочные работы, к примеру с нахлестом, тавровые, угловые или стыковые.

Автоматическая дуговая сварка является дуговой сваркой, при которой дуга возбуждается. А электрод подается при помощи только механизированного оборудования, а человек при этом вообще не принимает участие в процессе. Все происходит по четко заданной программе, которая продумывается заблаговременно.

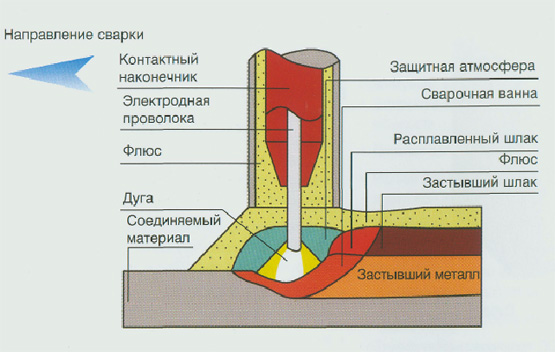

Механизированная и автоматическая дуговая сварка подразумевает образование соединения особым образом. Происходит расплавление электрода и сварочного металла, капли данных материалов отправляются в сварочную ванну, а затем тщательно перемешиваются между собой. Жидкий металл обрабатывается при использовании дополнительного флюса или газа, что кардинально отличает автоматизированную сварку от ручной. Металл начинает раскисляться и легироваться. Дуга перемещается около свариваемых кромок, а также приходит в движение сварочная ванна.

Существует несколько видов сварки механизированного типа

- Углекислый газ и его смеси с кислородом сваривает стальные изделия со средним содержанием углерода и низколегированные. Углекислый газ способен варить сталь при толщине 40 мм, а смеси газов могут справиться с толщиной 80 мм. В процессе сварки газы повышают ее свойства и характеристики. Углекислый газ расходуется в зависимости от того, насколько мощная дуга участвует в процессе, типа электрода, какие потоки воздуха в помещении в процессе сваривания металлов.

- Инертные газы, к примеру аргон или гелий, способен сваривать алюминиевые детали, магниевые, титановые или различные сплавы из этих материалов. Сварить можно любые легированные стали и со средним и низким содержанием углерода. Использовать данные газы рекомендуется, ведь гелий имеет плотность намного меньше, чем воздух, а аргон наоборот. Также данные газы не образуют химические соединения с металлическими конструкциями, поэтому в них можно сварить любые сплавы или металлы.

- При помощи флюса можно сваривать легированные стали, со средним или низким содержанием углерода. Также прекрасно для этого подходят титан, алюминий, чугун, медь или сплавы из данных материалов.

Флюс является порошкообразным материалом, который в процессе сварки обеспечивает функции электродов при ручной сварке. Его основа состоит из силиката марганца. Также флюсы можно разделить на две разновидности:

Неплавленными называют флюсы спеченные или керамические. Плавленные получаются при плавлении в печи определенных компонентов и составов. Керамические флюсы включают в себя порошковые материалы, которые соединяются в небольшие зерна специальными веществами, к примеру это может быть жидкое стекло. Спеченные флюсы спекают в печах, причем для этого используются те же порошкообразные вещества и высокие температуры, а потом частицы раздрабливаются до необходимого размера.

При сварке некоторые частицы флюса расплавляются, а когда затвердевают, становятся похожи на шлаковые корки. Не расплавленный флюс можно использовать в дальнейшем после того, как он просеивается.

При помощи порошковых проволок можно сварить низколегированные и низкоуглеродные стали, а при порошковых проволоках и высоколегированные, а также нержавейку и медные детали и сплавы. Они могут достигать толщины около 40 мм. Порошковые проволоки имеют оболочку из металла, которая заполняется шихтой.

Самой простой конструкцией из всех является порошковая проволока с трубчатым поперечным сечением. Чтобы сделать ее более жесткой, а также изменить соотношение металлических компонентов, необходимо применять проволоку, в которой во внутренней полости кромки металлов немного отогнуты в стороны.

Важно! Металл внутри оболочки рекомендуется выбирать в прямой зависимости от того, какой металл необходимо будет сваривать.

В шихту данного вида проволоки необходимо ввести компоненты, которые способны справляться с некоторыми функциями:

- защита расплавляемого металла от кислородного воздействия и азота, окисления и легирования металлов;

- дуга начинает гореть стабильно и равномерно;

- шов формируется намного лучше и качественнее.

Применяется три разновидности порошковых проволок при механизированной сварке. Они могут быть:

- самозащитные, для сваривания в углекислом газе;

- для сваривания при помощи флюса;

- самозащитные порошковые проволоки, которые не требуют дополнительного флюса и использования углекислого газа.

Технология для механизированной сварки

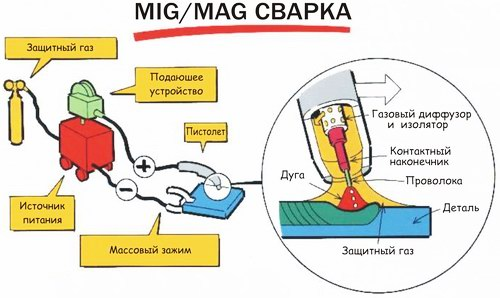

Для автоматической и механизированной сварки используются автоматические и полуавтоматические приспособления и аппараты. Они комплектуются источниками тока, для того, чтобы питать дугу.

Данные автоматы рассчитаны на выполнение таких функций, как:

- возбуждение и приведение дуги в движение;

- регулировка сварочного процесса;

- электродная проволока подается с такой же скоростью плавления, которая необходима при сварке;

- дуга передвигается равномерно около свариваемых кромок.

Полуавтоматическое оборудование имеет два основных устройства. Самоходная головка или трактор, а также аппаратуру для управления.

Сварочные автоматы для сваривания в газовых образованиях включают в себя специальные газовые редукторы, баллоны с кислотами, подогреватели и осушители, которые необходимы для очищения газов от лишней влажности.

При помощи трактора подается электродная проволока, а ток проводится к сварочному месту. Механизированный способ сваривания при помощи электродных проволок обычно включает в себя два ролика, один ведущий, а другой вспомогательный. Именно они надежно удерживают проволоку и сжимают ее с нужной силой. Они наматывается на специальные кассеты, поэтому происходит проталкивание через шланги, а затем при помощи тога подается в зону расположения дуги.

У сварочного автоматического оборудования под флюсом есть специальные системы, которые убирают излишки флюса. Трактор для сварки при помощи защитных газов есть горелка, которая направляет в необходимую зону электродную проволоку, подводит к ней ток и подает газовые образования в нужное место. На месте горелки обычно располагается держатель, который подает флюс через специальный бункер.

Механизированная и автоматическая сварка и ее применение

Механизированная сварка помогает накладывать прямые и кривые швы, а также позволяет производить сваривание в труднодоступных местах. Металлы должны быть средней и небольшой толщины, чтобы обеспечивать надежное и качественное сваривание. Данные виды сварки применяются при ремонтных и производственных работах. Кольцевые и прямолинейные швы при использовании на производстве, которые имеют длину больше 300 мм, обычно выполняются только при использовании автоматического сварочного оборудования.

При транспортном и машиностроительном производстве механизированная сварка плавящимся электродом применяется при производстве локомотивов или вагонов. Балки необходимо сваривать под флюсом на потоке. Рамы обычно сваривают при помощи углекислого газа. В сельском хозяйстве и производствах оборудования практически около 80 % работ выполняется при помощи углекислого газа.

При автоматической сварке при применении флюса и углекислого газа в основной массе свариваются трубы и другие детали, которые имеют большой диаметр.

Механизированная сварка с применением дополнительного флюса, углекислого газа и порошковых проволок постоянно используется в строительстве печей, для специальных резервуаров для хранения опасных и легко возгораемых веществ, для строительства мостов и судов, а также в других видах производств.

Источник

Особенности технологии механизированной сварки

Неразъёмное соединение материалов посредством сварки относится к наименее затратным по времени и расходу материалов и энергии операциям. Помимо распространённой электродуговой существуют механическая сварка и термомеханическая.

Классификация механизированных и автоматизированных процессов

Механизированная дуговая сварка устраняет вынужденные ограничения в производительности, защите поверхности шва и металла деталей, снижении температурных деформаций вследствие неравномерности нагрева.

Дуговая плазменная

Сварка деталей ведётся локальным плазменным потоком. Диапазон температур потока раскалённых газов 5–30 тыс. градусов. Плотность и тугоплавкость металлов не играют существенной роли.

Тепловое воздействие дуги дополняется энергией расширяющихся газов. Обычно это аргон в чистом виде либо в смеси с гелием. Они исключают попадание воздуха атмосферы, иных окислителей в рабочую зону. Используются токи разной полярности.

Градация мощности аппаратуры:

- До 25 А – локализация нагрева, исключение прожогов и коробления тонкостенных элементов, разрушение оксидной плёнки алюминия.

- До 150 А – металл плавится на заданной глубине без повреждения пограничных участков.

- Более 150 А – идёт сквозной проплав высокопрочных и тугоплавких сталей.

Технологические механизированные и автоматические линии дают преимущества в 3–4-кратном ускорении процедуры в сравнении с ручными аппаратами для прецизионной сварки. Трудоёмкая пайка уступает место микросварке:

- Шов не нуждается в зачистке и выравнивании.

- Отпадает надобность в подготовке поверхности перед сваркой.

- Отсутствие температурных деформаций.

- Универсальность – доступна сварка цветных, чёрных металлов, чугуна.

- Безопасность.

[stextbox сварщик ЦКБА г. Омска В. П. Ермолько: «Для мелкосерийного производства точных изделий альтернативы плазменной сварке нет».[/stextbox]

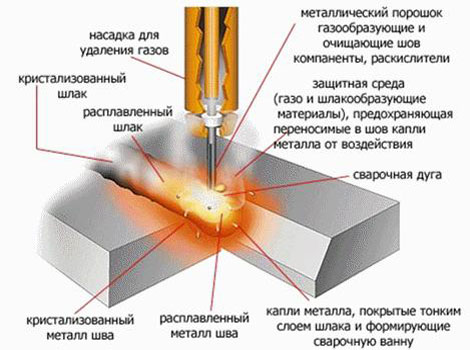

Механизированная под слоем флюса

Предусмотрена предохранительная мера – создание избыточного давление защитного газового пузыря. Тепловой фон хвостовой части сплава сварочной ванны снижается без резких перепадов температуры, что противодействует возникновению микротрещин. Разбрызгивание металла ограничено, не превышает 2%.

Преимущества метода:

- Расплав легируется и раскисляется за счёт компонентов флюса.

- Относительно ручной сварки скорость изменяется в десятки раз.

- Стабильность горения дуги.

- Контакт с кислородом и азотом атмосферы исключается.

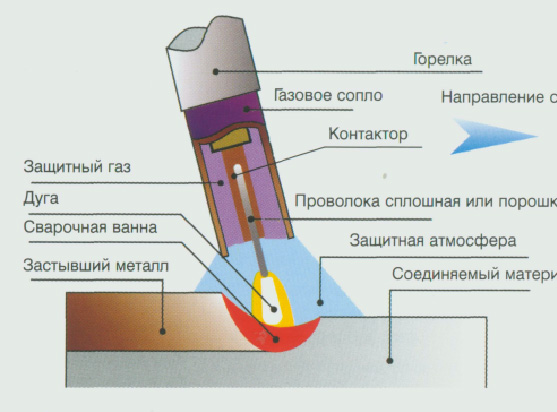

Полуавтоматическая дуговая электросварка плавящимся электродом

Сварка ответственных конструкций в произвольном пространственном положении шланговыми полуавтоматами с синхронизированной подачей присадочной проволоки лидирует по доступности. Они изготовляются в соответствии с ГОСТ 18130—79 Е.

Невысокая стоимость и надёжность стационарных и переносных устройств даёт выигрыш в производительности до 8 раз, применение оправдано замечательными способностями:

- Принудительное либо естественное охлаждение горелки.

- Зона дуги защищается инертным газовым облаком либо флюсом или используется порошковая самозащитная проволока.

- Стальная присадочная электродная проволока сплошная либо порошковая, алюминиевая – сплошная.

- Варьируются виды подачи и регулировки скорости выхода проволоки с бобины.

Предохранительная газовая среда преимущественно представлена аргоном, гелием, смесями. Для низкоуглеродистых сталей толщиной до 40 мм – углекислым газом. Водяное либо воздушное принудительное охлаждение продлевает срок службы вольфрамового неплавкого электрода.

[stextbox самостоятельная сборка полуавтомата на основе сварочного инвертора.[/stextbox]

Автоматическая орбитальная система

Автоматические аргонно-дуговые станции оснащены неподвижной горелкой, вращение детали вокруг оси сопряжено с ограничениями размеров по длине, суммарной массе изделия.

Орбитальная система лишена этого недостатка. Применяется для соединения плетей магистральных трубопроводов встык, соединений фланцев в труднодоступных местах. Манипулятор продвигает горелку по заданной траектории, совершая колебательные движения для равномерного заполнения разделки. Тело заготовки остаётся в статичном состоянии.

Многопроходная головка устанавливается по направляющим кольцам. Напряжение питания сети 230–500 В. Диапазоны размеров труб:

- Ø25–89 мм;

- Ø60–168 мм;

- Ø168–1800 мм.

Термомеханическая

Различные методики частично механизированной сварки предусматривают сжатие с одновременным воздействием локального источника тепла для совместной пластической деформации сопрягаемых поверхностей в зоне наибольшего электросопротивления. Под общим термином контактная сварка объединены три различных метода:

- Стыковая сварка – торцы заготовок компактного сечения нагревают и сдавливают, добиваясь пластической деформации обеих частей изделия по всей площади. Применяются 2 способа:

- Сварка сопротивлением – соединение однородных сплавов малого сечения сложных форм с предварительной обработкой торцов, точной подгонкой по площади сечения.

- Сварка оплавлением не требует подготовки торцов. Нагрев стыков ведётся до оплавления. Окислы, загрязнения при сжатии выдавливаются из зоны стыковки.

Точечная и роликовая (шовная) сварки преимущественно применяются для сварки листовых материалов внахлёстку. Различия только в величине контакта. Точечное соединение фиксирует заготовки на отдельных участках. Роликовое – непрерывным швом. Оборудование для механизированной сварки схематично представляется парой электродов, оказывающих давление на листы. Импульсный нагрев с плавлением металла и взаимным проникновением литого ядра сварной точки происходит в доли секунды. Сжатие препятствует частичному вытеканию расплава.

- Сварка трением – высокопроизводительный способ сплочения разнородных сплавов. Активно применяется для производства концевого режущего инструмента. Хвостовики из конструкционных сталей соединяют с быстрорежущими сплавами. Торцы вращающейся и неподвижной заготовки разогреваются до пластического течения под давлением силой трения. Осадка (сдавливание) после остановки вращения создаёт прочное монолитное соединение.

- Диффузионная сварка проводится в вакуумной камере, степень разряжения влияет на скорость диффузии. В месте соединения прилагается усилие по сжатию. При необходимости оказывается электроконтактный, индукционный или радиационный нагрев. Ускорение взаимного проникновения частиц решается химическими составами, применением вспомогательных материалов. Достижимо получение на основе диффузионной сварки слоистых конструкций из малосовместимых материалов.

Среди 35 видов создания прочных контактов на основе пайки и сварки, существуют методики для неметаллических материалов и оптоволокна.

[stextbox=’info’]На основе оборудования для сварки созданы схемы упрочнения поверхности металлов.[/stextbox]

Источник